基于FLUENT的冷喷涂Laval喷嘴优化设计

邢龙森, 郭学平, 朱海彬

(1.集美大学 轮机工程学院, 福建 厦门361021; 2.江南造船(集团)有限责任公司, 上海 201913)

基于FLUENT的冷喷涂Laval喷嘴优化设计

邢龙森1, 郭学平1, 朱海彬2

(1.集美大学 轮机工程学院, 福建 厦门361021; 2.江南造船(集团)有限责任公司, 上海 201913)

优质的冷喷涂涂层是船舶防腐领域的新方法,而Laval喷嘴则是制作冷喷涂涂层的核心部件。利用CFD软件优化计算,针对不同尺寸的喷嘴进行模拟计算并优化。当喉部直径一定,喷枪的喷枪缩放比约为4时,喷嘴内外部气流速度平稳,无明显的激波产生,而较大的出口直径会产生明显的激波。

冷喷涂;Laval喷嘴;数值模拟;激波

0 引 言

海水是天然的强电解质,大多数金属结构材料都受到海水和海水大气的腐蚀。由于船舶长期处在这样的海洋环境中,各个舱室和舷外结构均存在严重的腐蚀问题,因此多年来,船舶结构的腐蚀问题一直备受关注。采用常规的涂层和阴极保护技术无法满足长效防护的要求, 目前喷涂金属防护涂层技术[1-3]是解决海洋环境及船舶防腐的重要手段。

冷喷涂技术是近年发展起来的一种新型喷涂工艺,根据空气动力学[4-5]及流体力学[6]理论,喷涂粒子通过高温高压气体运载经过Laval喷嘴以较高的速度(300~1 200 m/s)撞击基体,粉末颗粒发生塑性形变沉积形成涂层。在冷喷涂过程中,粒子速度大于其临界速度才能保证粒子有效地沉积在基体表面。粒子速度与喷嘴构造有很大关系。设计合理的Laval喷嘴对于粒子的加速效果意义重大,也能提高气流稳定性,从而提升喷涂效率。Laval喷嘴是冷喷涂喷枪的核心部件,一般分为锥形和钟形两种喷嘴,本文选择锥形喷嘴。当马赫数Ma<1时,喷嘴截面的变化趋势与气流速度变化趋势相反;当Ma>1时,速度与截面变化趋势相同。要通过喷嘴将气流加速到超音速,除了保证进出口两端有足够大的压强差之外,截面还要逐渐收缩使气体由亚音速逐渐加速,在喉部达到音速,而后喷嘴开始扩张,使气流继续加速,在出口位置实现超音速。因此,Laval喷嘴的设计要采用收缩段和扩张段结合的缩放型结构。AJDELSZTAJN等[7]通过分析喷嘴尺寸结构与出口颗粒速度之间的关系发现:出口直径减小会使颗粒的速度因喷管内部产生的斜激波而受到影响。LI等[8]运用Fluent研究喷管出口直径、喷管扩张比以及扩张长度的关系,并得到了优化的尺寸组合。本文根据流体动力学原理[9]和气固两相流理论[10-11],结合实验室自身情况,运用Fluent数值模拟计算方法,在喉部直径一定时探讨出口直径对管内气流的影响。

1 计算模型

1.1计算区域及边界条件

冷喷涂过程属于气体-颗粒气固两相的相互作用,需考虑气体在管内的湍流特性以及颗粒与气体之间的相互耦合作用。固体颗粒按离散相处理,连续项不受离散相影响,故不考虑颗粒之间的相互作用以及颗粒体积分数对连续项的影响。对于冷喷涂过程中的气相流动采用有限体积法进行离散控制方程,应用simple算法来处理压力与速度之间的耦合。

对喷涂气体和颗粒采取如下基本假设:喷涂载气为理想气体,气体为牛顿黏性气流且流动是持续不断的;喷涂颗粒为直径相同、密度均匀的球形颗粒,颗粒之间无任何相互作用,忽略颗粒重力、Saffman升力,只考虑气体对颗粒的作用。

由于冷喷涂的喷管具有二维轴对称性,故选取喷管的二分之一作为计算区域进行数值模拟,如图1所示。出口与基体距离为20 mm,射流区域为70 mm×45 mm,基体尺寸为50 mm×5 mm,基体材料为Fe,壁面均为无滑移的绝热壁面。

边界条件:将Di设置为压力入口,De设为压力出口,入口总压力为Pi,入口温度为Ti,出口背压为一个大气压,其余部分设置对于气体为绝热无滑移壁面,对于颗粒设置为反射壁面。

图1 喷管计算区域及边界条件

1.2计算参数

喷枪计算参数尺寸如下:入口直径Di,出口直径De,喉部直径Dt,渐缩段长度L1,渐放段长度L2。为了有效地保证大颗粒直径粒子通过,需要确定合适的喉部直径。喉部尺寸决定气体的质量流量,太大容易消耗过多的高压气体,太小易导致高压气体不足,从而无法保证效率。这里喉部直径取Dt=4 mm,当确定了合适的喉部直径时,喷枪缩放比也就随出口直径变化,同时对应着一定的出口马赫数Ma。在超音速喷枪中,气体的流动状况十分复杂,为了有针对地研究相关参数对粒子加速行为的影响,通常将喷枪内的气体流动看成一维定常等熵流动。LI等通过模拟计算发现喷嘴扩张比对粒子的加速影响存在最优值,该值与气体种类无关,约为4~5,大于或者小于该值都将会降低粒子速度。

设计喷嘴渐缩段长度Di=11 mm,渐放段长度L2=70 mm,设计喷管进口压力Pi为1.8~3.5 MPa,进口温度Ti为290~800 K,出口压力Pe为1.01×105Pa,采用空气作为载气,绝热指数γ=1.40。

根据等熵关系由式(1)可得出口马赫数Mae的大小为2.533~2.968。

根据式(2)可得喷枪缩放比的范围是2.716~4.105。

式中:Ae为出口截面积;At为喉部截面积。

可以根据式(3)得到出口直径的范围为6.6~8.1 mm。

表1为喷嘴出口直径与喷枪缩放比关系,而李文亚[12]通过模拟计算得出喷嘴扩张比对粒子的加速影响存在最优值,该值与气体种类无关,约4~5,大于或者小于该值都将会降低粒子的速度。因此,根据模拟计算结果、理论分析及Ae/At值,计算得出对于该喷嘴的出口直径适宜尺寸应选择8 mm。

表1 喷嘴出口直径与喷枪缩放比关系

2 喷嘴出口对喷管流场的影响分析

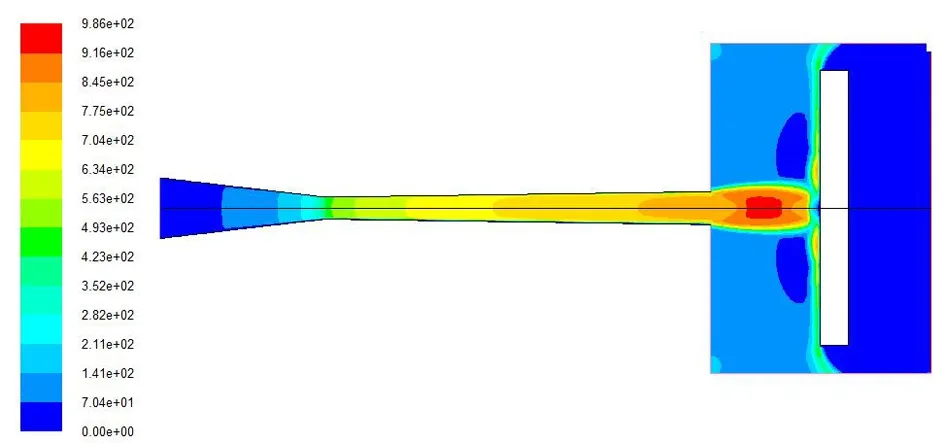

只改变喷嘴出口参数De,渐放段长度L2保持70 mm不变,其他喷嘴出口参数保持不变,入口压力P1设为2.8 MPa,温度T1为673 K,出口直径De模拟范围为5~11 mm。模拟结果发现出口直径为5 mm,6 mm,7 mm时结果基本相同,出口直径为9 mm,10 mm,11 mm时结果基本相同,因而这里计算结果选取出口直径大小为6 mm,8 mm,10 mm这3种结果。3种情况模拟结果如图2~图7所示。

图2 出口直径为6 mm无基板时速度云图

图3 出口直径为6 mm有基板时速度云图

图4 出口直径为8 mm无基板时速度云图

图5 出口直径为8 mm有基板时速度云图

图6 出口直径为10 mm无基板时速度云图

图7 出口直径为10 mm有基板时速度云图

2.13种不同出口直径对气流速度的影响

从速度云图可知,在无基板的情况下:当出口直径为6 mm时,喷嘴外部先出现膨胀波,后出现压缩波,2种激波交替出现,气流速度先急剧增加而后急剧下降;当出口直径为10 mm时,喷嘴外部首先出现压缩波,后出现膨胀波,2种激波交替出现,气流速度先急剧减小而后急剧增加;当出口直径为8 mm时,喷嘴出口无明显冲击波产生,出口气流速度比较稳定。在有基板的情况下,超音速气流由于遇到基板发生急剧压缩,产生激波,这种弓形激波由于压缩波的不断叠加而形成。可明显看出:在出口直径为8 mm时激波相对较小,对粒子到达基体产生的影响也较小;而激波在出口直径为6 mm和10 mm时较大,对粒子到达基体时的影响也较大;特别是当粒子直径小于1 μm时,颗粒由于惯性很小极易随气流变化而产生波动,这会影响颗粒在喷嘴外部的运动轨迹进而影响整个喷涂效果。

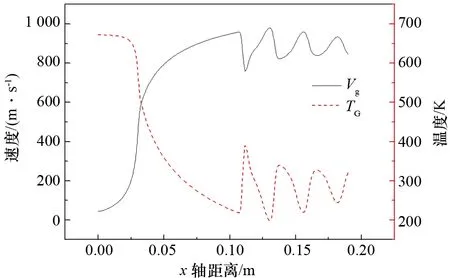

2.23种不同出口直径下气流速度及温度变化

图8 出口直径6 mm时气流速度及温度变化

图9 出口直径8 mm时气流速度及温度变化

图10 出口直径10 mm时气流速度及温度变化

由速度温度变化示意图可以看出:气流速度在喷管内明显加速,尤其在喷嘴喉部气流急剧增加,但达到x=0.05 m之后增加趋势逐渐趋于平稳;在气流离开喷嘴出口后,在不同直径的喷嘴口处,气流速度-温度均发生了不同程度的波动现象;当出口直径为6 mm(小于8 mm)时,气流温度往复交替,先减小后增大;当出口直径为10 mm(大于8 mm)时气流温度往复交替,先增大后减小;在出口直径为8 mm时,气流温度也有波动但波动较小。

2.33种不同出口直径下气流压力及马赫数分布

图11 出口直径为6 mm时气流压力及马赫数分布

图12 出口直径为8 mm时气流压力及马赫数分布

图13 出口直径为10 mm时气流压力及马赫数分布

当气流进入喷管内,压力下降同时马赫数会相应上升,在喉部时达到临界状态,此时马赫数等于1;在渐扩段气流压力继续下降,马赫数持续上升,喷嘴出口的马赫数大于1。由于模拟过程中考虑流体的黏性以及气体能量沿程损失,因此马赫数在喉部渐扩段部分才达到1,这说明模拟结果更接近真实工况。出口直径为6 mm时,在喷嘴外部马赫数先急剧增大后急剧减小;出口直径为10 mm时,马赫数在喷嘴外先急剧减小后增大。2种情况马赫数变化波动很大,而在出口直径为8 mm时,马赫数变化比较稳定。LI等模拟计算后发现:对于一定尺寸的喷嘴,粒子马赫数变化较稳定时,对粒子速度影响也会较小。

综上所述,气流的明显加速过程在喷管内部完成,在喷管出口处气流加速变得平缓,当气流接近基板表面时,气流速度很快降到0,并在基板表面形成一层很薄的边界层。当出口直径小于8 mm或大于8 mm时,均会产生较大的激波。在气流到达喷嘴外部时马赫数和气流速度变化波动明显。而当出口直径为8 mm时,气流速度和马赫数基本不产生明显波动,且不容易产生激波,对粒子加速影响效果最好。同时由表1 可知,出口直径为8 mm时,对应的喷枪缩放比为4。

3 结 论

喉部直径为4 mm的喷嘴,其他参数保持不变,以不同的出口直径为变量,通过数值模拟发现,出口直径对气流速度、温度、压力及马赫数都有很大影响。当出口直径为8 mm时,气流速度最平稳,马赫数变化最稳定,无明显激波产生。从而可确定喉部直径为4 mm的喷嘴,出口直径为8 mm时,为最优设计方案,此时对应的喷枪缩放比为4。

[ 1 ] 曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2005.

[ 2 ] 金晓鸿.防腐涂料和涂装技术(V)[J].材料开发与应用,2001(5):40-45.

[ 3 ] 侯保荣.海洋腐蚀环境理论及其应用[M].北京:科学出版社,1999.

[ 4 ] 熊天英,吴杰,金花子,等.一种新喷涂技术——冷气动力喷涂[J].腐蚀科学与防护技术,2001(5):267-269.

[ 5 ] ASSADI H,GARTNER F,STOLTENHOFF T,et al.Bonding mechanism in cold gas sparing[J].Acta Materialia,2003,51(15):4379-4394.

[ 6 ] 梁秀兵,徐滨士.先进的冷喷涂技术[J].中国设备工程, 2001(12):19-21.

[ 7 ] AJDELSZTAJN L,SCHOENUNG J M, JODOIN B,et al.Cold spray deposition of nanocrystalline aluminum alloys[J].Metallurgical & Materials Transaction A,2005,36(3):657-666.

[ 8 ] LI W Y,LIAO H,WANG H T,et al.Optimal design of a convergent-barrel cold spray nozzle by numerical method[J].Applied Surface Science,2006,253(2):708-713.

[ 9 ] 陈懋章.粘性流体动力学基础[M].北京:高等教育出版社,2002.

[10] 岑可法.工程气固多相流动的理论及计算[M].杭州:浙江大学出版社,1990(6):40.

[11] 周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[12] 李文亚.粒子参量对冷喷涂涂层沉积行为、组织演变与性能影响的研究[D].西安:西安交通大学,2005:1-2.

OptimizationDesignofColdSprayedLavalNozzlesBasedonFLUENT

XING Longsen1, GUO Xueping1, ZHU Haibin2

(1.Marine Engineering Institute, Jimei University, Xiamen 361021, Fujian, China;2.Jiangnan Shipbuilding (Group) Ltd, Shanghai 201913, China)

The high quality cold sprayed coating is a new method in the field of ship corrosion protection, while Laval nozzle is the core component of cold sprayed coating. CFD software is used to optimize the calculation and optimize the nozzle with different sizes. When the throat diameter is constant and the lance is about 4, the airflow velocity in the nozzle and outside is stable. At the same time, there is no obvious shock wave. And the larger exit diameter will produce a obvious shock wave.

cold spray; laval nozzle; numerical simulation; shock wave

厦门南方海洋研究中心项目(14GZB66NF30);厦门市科技计划项目(3502Z20141052);福建省科技重大平台资助项目(2014H2001);福建省科技计划重点项目(2016H6017;2015H0006)

邢龙森(1992-),男,硕士研究生,研究领域为现代轮机工程

1000-3878(2017)05-0080-05

U671

A