基于三维模型的涂装生产管理信息完整性设计技术

贾恒涛, 叶宏慧, 高 杰

(沪东中华造船(集团)有限公司, 上海200129)

基于三维模型的涂装生产管理信息完整性设计技术

贾恒涛, 叶宏慧, 高 杰

(沪东中华造船(集团)有限公司, 上海200129)

为了提高涂装生产效率,通过船舶产品设计(Ship Product Design, SPD)、涂装管理系统(Painting Management System, PMS)及企业资源计划 (Enterprise Resource Planning, ERP)3大系统之间数据格式的兼容性,形成设计、生产、管理一体化的计算机信息集成系统,实现涂装生产管理信息完整性设计,取得最佳生产秩序和效率。

涂装;生产管理信息;完整性;设计

0 引 言

涂装工程贯穿于造船过程的始终,与壳、舾各工种、各道工序既相互联系、又相互影响。国内外船东和船厂对船舶的涂装极为重视,这不仅是因为涂装直接反应了船舶营运中的外观质量,而且由于涂装与船舶日后的使用寿命、维修费用有着密切的关系,所以船东越来越重视涂装质量,要求也越来越高。

国际上先进的造船国家和地区(如日、韩及西欧等),在20世纪的最后20年间,进行了大规模的船舶制造技术革新改造,并已形成一个能够有机结合和协调运行的集成系统,以实现设计、生产、管理一体化,提高生产与管理的效率和质量,达到造船质量、周期、成本综合目标。

国内的船厂一般缺少涂装生产管理信息的一体化体系,一些大型造船厂各自虽有一套自己的设计、生产、管理软件,但是这些软件之间往往各自独立,没有形成有机结合,使得设计和生产之间没有得到很好的连接,不能通过设计进行精确化派工,不能准确地预测生产计划所需材料和劳动力负荷,在生产过程中不能按中间产品的要求进行全船材料定额、实耗和订货数据的汇总统计,增加设计人员的劳动强度,降低工作效率。为实现“高速造船”和涂装设计、生产、管理一体化,需要一个集成化的涂装信息管理系统[1-3]。

1 完整性设计定义和流程

涂装生产管理信息完整性设计技术是通过船舶产品设计(Ship Product Design, SPD)、涂装管理系统(Painting Management System, PMS)及企业资源计划 (Enterprise Resource Planning, ERP)3大系统之间数据格式和基本信息单元的兼容性,实现系统之间数字化“无缝”对接,共享三维产品模型数据,达到功能的集成优化(包括功能交互、信息共享及数据通信3方面的控制和管理),形成设计、生产、管理一体化的计算机信息集成系统,达到真正的“一体化”。

所谓涂装生产管理信息完整性,包括:(1)设计策划。根据船舶建造特点进行船舶建造策划,再结合涂装要求来编制涂装明细表进行涂装策划,以策划为基准进行涂装生产设计工作。(2)设计建模。利用SPD,按照要求对所有涂装部位进行编码,在涂装模块中对全船各个部位进行区域划分,然后以准确的船体模型为背景并根据区域划分精确计算每一个分段各区域面积,计算结果保存至SPD设计软件数据库[4]。(3)生产设计出图。利用船舶涂装管理系统,以船舶产品三维建模、建立以产品数据库为中心,按船舶建造中间产品的要求,进行生产设计出图,生产设计图纸包括分段涂装管理图(内含分段涂装示意图)、总段涂装管理图和区域涂装管理图。(4)派工单输出。利用船舶涂装管理系统进行派工和结算,实现班组的精细化管理。(5)材料定额。利用涂装管理系统,现场施工部门对涂装的生产、工料的定额等方面进行管理,包括对涂装生产计划和生产进度的管理,进行工时和材料的预测预估、材料和工时定额和实耗的统计分析。(6)订货管理。通过ERP可以读取涂装管理系统中计算的油漆定额量,自动转换成各类油漆的订货量,物资采购部门凭该数据进行油漆采购。统计各油漆的实际领用情况,对施工精细化管理做到实时监控,也可以此为依据计算各施工人员的施工效率。图1为涂装生产设计流程图。

图1 涂装生产设计流程图

2 涂装生产管理信息完整性设计技术

2.1设计策划

(1) 参考外专业图纸。整理和收集船舶总布置图、舱容图、机舱设备布置图、防火分隔图、绝缘布置图、甲板敷料布置图、舱室尺寸图及封板图、污水井及通风布置图、吃水标记图等,为后续生产设计做准备。

(2) 涂装详细设计准备。根据技术规格书、涂料厂商的产品说明书,依据每种涂料间的复涂间隔以及全船各部位的实际施工情况来编制涂装明细表。涂装明细表包括涂装部位、涂装配套和涂装阶段等信息。

2.2设计建模研究

利用SPD、PMS以及ERP 3大系统的数据接口,能有效做到在SPD软件中以准确的船体模型为背景进行部位区分和面积计算,并在涂装管理系统中生成各类涂料、材料的定额和派工单,定额数据又能实时转换为ERP订货的采购量。

(1) 涂装部位代码定义。根据涂装说明书,相同涂装区域采用相同油漆配套的要求,如全船压载舱应采用相同的油漆配套,根据公司标准《船舶涂装区域代码标准》,全船采用6位字母和数字表示涂装区域,BWT定义为压载舱,1#、2#压载舱定义01、02,左舷定义P,右舷定义S,如:BWT01P代表1#压载舱(左),全船按此规则进行区域代码编制。

涂装的部位代码是为了表示全船区域名称的唯一性,定义的区域名称可以在多个分段内得以体现,因此通过“分段名称+区域名称”的方式就可以保证此次计算出的区域面积的唯一性。SPD工程数据管理可在标准数据库中添加或更改标准数据以达到正确定义区域名称的目的。

涂装部位的定义技术为涂装生产和管理的信息自动化输出奠定了基础。

该编码的优点在于:① 编码是SPD船舶设计软件和涂装管理系统交换数据的媒介。两个系统通过该编码,能自动将彼此系统中的数据进行交换、整合、汇总,大幅提高工作效率。② 通过编码定义能对船体部位面积计算进行拆分、合并。涂装部位编码的灵活性和全覆盖性可以针对每种船舶的不同特点,对较大的涂装部位进行分解,每个分解的小部位可以单独编码,也可对多个涂装配套、工艺相同的船体部位进行整合,大幅提高现场施工部门派工的灵活性。③ 涂装编码可以在统计总段、区域涂装面积和油漆定额时迅速识别同一总段、区域的所有涂装部位,做到部位不遗漏,自动化统计。

(2) 涂装面积计算。通过SPD可以方便快捷地计算出不同涂装部位的涂装面积。根据涂装详细设计图纸、总布置图、舱容图及公司涂装区域代码标准等资料在SPD设计软件涂装模块中对全船各个部位进行区域划分,并根据区域划分分别计算分段各区域面积,计算结果保存至SPD设计软件数据库。

(3) 涂装配套建模研究。将涂装配套写入涂装管理系统。

(4) 涂装消耗系数定义研究。根据生产的实际情况,以中间产品为基础,明确涂装各阶段的涂装消耗系数和修补率,深度优化的精细化设计为生产部门的精细化派工提供重要依据。各分段、总段、区域的材料定额生成,使得生产管理部门可以精细化考核现场生产部门的生产效率,顺利解决生产场地多元化带来的管理问题,对提高涂装效率、降低涂料消耗具有极大的促进作用。

2.3涂装管理系统

为了满足船舶建造“壳、舾、涂一体化”的生产要求,沪东中华造船(集团)有限公司于1998年提出了以船舶产品三维建模和产品数据库为中心,集设计、制造、管理一体化的解决方案。涂装管理系统在船体三维模型的基础上,按照涂装工艺要求,生成所需涂装的区域、分段、舱室的三维模型,通过交互设计确定所需涂装的各类板材、型材零件,而后进行面积计算,生成整个涂装区域的涂装面积。然后按工艺要求生成涂装工作图、涂装工艺要求及分段、船台、码头各工艺阶段打磨、涂装所需工时定额表以及涂料、辅料等材料定额表,满足各工艺阶段及“壳、舾、涂一体化”生产的要求。

2.3.1 研究对象

(1)系统定义。涂装管理系统是现场施工部门对涂装的生产、工料的定额等方面进行管理的工具,包括对涂装生产计划和生产进度的管理,进行工时和材料的预测预估、派工单和领料单的自动生成、材料和工时的定额和实耗的统计分析以及施工质量的跟踪管理,做到既保证施工质量,又不造成工时、材料的浪费。

(2) 系统所要解决的主要问题。① 生产计划所需材料和劳动力负荷的预测。② 工料定额的一致性、准确性和可追溯性。③ 质量跟踪管理的可追溯性。

2.3.2 系统介绍

系统按照功能区分主要划分为6大模块,包括:计划管理模块、工时管理模块、涂料管理模块、质量管理模块、设备管理模块、工艺管理模块。

2.3.3 涂装管理系统的应用

涂装管理系统可为生产设计进行辅助出图。涂装管理系统还集成了涂装定额管理、涂装派工单生成的数据系统。

2.4生产设计出图研究

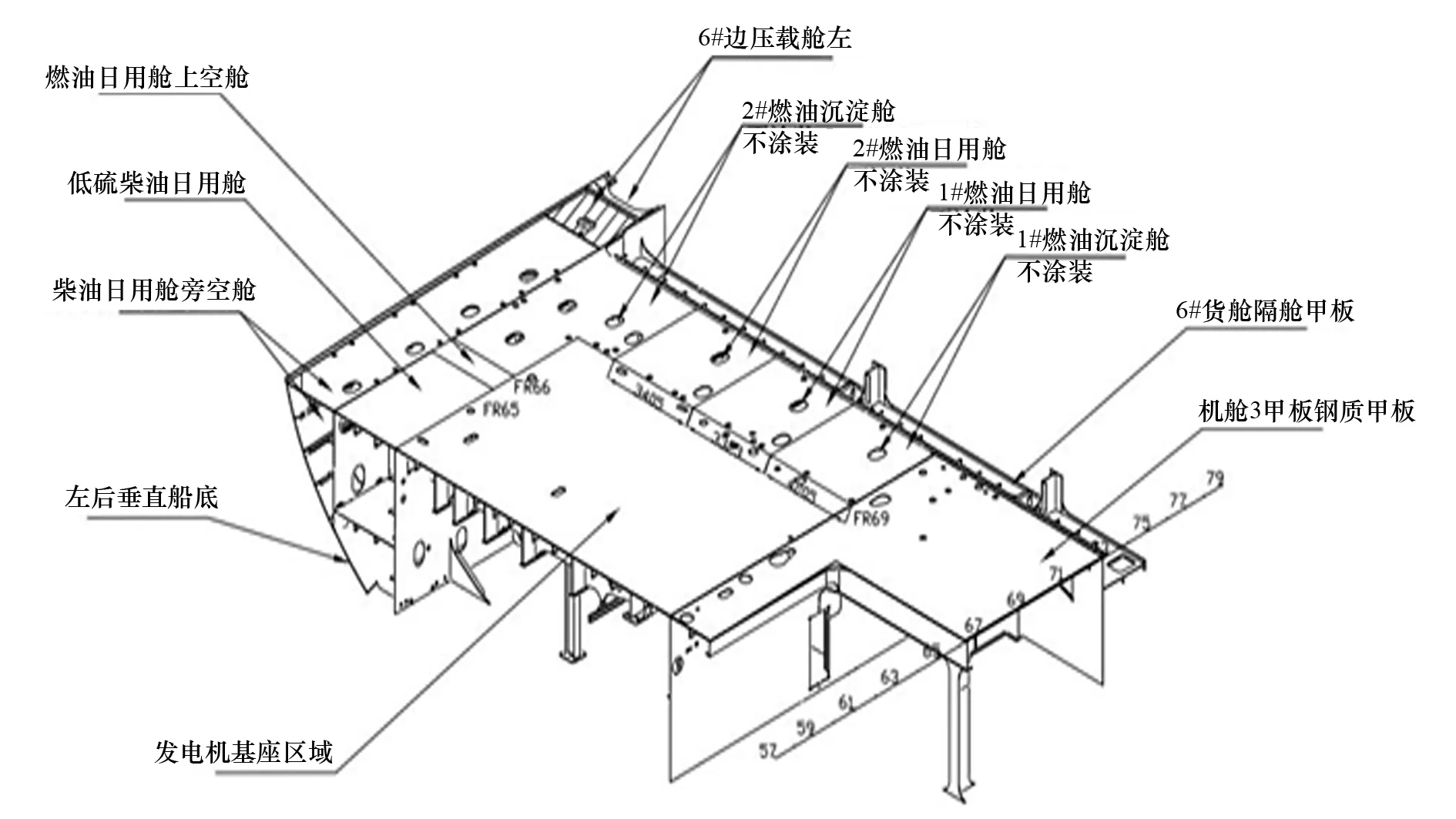

涂装生产设计图纸按中间产品的要求,包括分段涂装管理图(内含分段涂装示意图)(见图2和图3)、总段涂装管理图和区域涂装管理图。

2.5派工单输出研究

利用涂装管理系统进行派工单输出(见图4),可做到生产计划所需材料和劳动力负荷的预测,工料定额的一致性、准确性和可追溯性、质量跟踪管理的可追溯性。

2.6材料定额和订货管理研究

通过ERP系统可以做到如下功能:

(1) 通过读取涂装管理系统中计算的油漆定额量,自动转换成各类油漆的订货量,物资部凭该数据进行油漆采购。

(2) 统计本船的实际定额量和理论定额量,进行数据分析,对后续船的油漆用量估算提供重要依据。

(3) 统计各油漆的实际领用情况,对施工精细化管理做到实时监控,也可以此为依据计算各施工人员的施工效率。

图2 分段涂装管理图

图3 分段涂装管理

图4 涂装派工单

3 结 语

本文通过SPD、PMS及ERP 3大系统之间数据格式和基本信息单元的兼容性,系统之间能实现数字化“无缝”对接,形成设计、生产、管理一体化的计算机信息集成系统,实现涂装生产管理信息完整性设计,提高涂装生产效率。

(1) 涂装生产管理信息完整性设计技术的应用可以大幅缩短设计和建造的周期,使得生产设计图纸、涂装派工单的下发以及派工结算更加快速和准确。

(2) 以分段、总段、区域涂装为中间产品的设计模式使得施工要求、定额派工更加细化,对加强劳务队的考核和提高劳动效率、节省涂料的消耗起到很大作用。

(3) 涂装管理系统和ERP系统的无缝连接可使涂料的使用、定额和库存得到及时反馈,在保证生产的同时做到零库存。

[1] 周清,朱苏,陈立男.涂装工艺设计软件系统概述[C]//中国造船工程学会CAD/CAM学术交流会议,2013.

[2] 陈杰.基于超标量指令流水模型的船舶涂装信息管理系统[D].上海:上海交通大学,2009.

[3] 汪国平. 我国船舶涂装的现状与进一步发展的对策[J].上海涂料,2002(1):13-15.

[4] 苏文荣.船舶产品设计(SPD)系统[J].计算机辅助工程,2009,18(2):1-4.

DesignTechnologyofPaintingProductionManagementInformationIntegrityBasedonThree-DimensionalModel

JIA Hengtao, YE Honghui, GAO Jie

(Design Management Department, Hudong-Zhonghua Shipbuilding (Group) Co., Ltd.,Shanghai 200129, China)

In order to improve the efficiency of painting production ,the data compatibility of three systems of ship product design(SPD), painting management system (PMS) and enterprise resource planning (ERP) is used to complete a computer information integration system of design, production and management. The design integrity of painting production management information is realized and the optimum production sequence and efficiency are obtained.

painting; production management information; integrity; design

贾恒涛(1970-),男,高级工程师,研究方向为船舶涂装和防腐蚀设计

1000-3878(2017)05-0085-05

U662

A