冷冲模角度导板的仿真与试验研究

韦荣发,梁胜斌,麦育智

(上汽通用五菱汽车股份有限公司,广西 柳州545005)

冷冲模角度导板的仿真与试验研究

韦荣发,梁胜斌,麦育智

(上汽通用五菱汽车股份有限公司,广西 柳州545005)

针对汽车覆盖件冷冲模角度导板磨损导致制件表面凹印等缺陷,对目前通用导板的结构设计进行改进,在原工作面基础上嵌入滚轮并增加相应的润滑方式。利用UG和ADAMS建立虚拟样机模型,仿真研究运动过程的动力学响应,仿真结果表明,改进后导板工作面的摩擦力减小。生产对比试验表明,相同使用工况及周期下,改进导板工作面的磨损量由2.5 mm降低至0.2 mm,制件表面凹印消除。该文可为汽车覆盖件冷冲模的机械设计提供参考。

角度导板;磨损;仿真分析;试验

汽车覆盖件是汽车的关键组成部分,对整车的表面感知质量具有重要意义。在汽车覆盖件冲压生产过程中,角度导板常用于模具翻边整形机构的驱动,其导滑面的磨损易导致模具翻边整形不到位,影响钣金面品质量和全尺寸合格率。为确保冲压件面品质量,国内外专家学者对汽车覆盖件冲压模具的结构及运动时序进行了大量的理论和试验研究。付三令[1]提出通过确保模具结构设计的合理性、压力机的精度和变形等方法,提高模具研合率以稳定零件尺寸。刘华刚[2]等研究汽车模具的装配调试,总结模具冲压过程的保养和维护。日本专家针对模具导板异常磨损提出了快速换装,模块化生产的理念。利用感压片或膜片并根据其颜色深浅确认导板导向面接触面积,磨损量达2 mm更换导板生产。这些研究均取得了显著成果,为汽车冲压模具的设计提供依据,但上述研究均从模具的结构设计、制造调试及材料成形工艺等角度出发,未涉及因模具角度导板磨损导致制件表面凹印研究。

本文从降低冲压模具角度导板导向面的摩擦力、减少导板磨损以确保制件面品的角度出发,对目前行业通用导板进行结构改进,在平导板面上嵌入滚轮并增加相应的润滑方式。利用UG与ADAMS软件建立简化虚拟样机模型,并进行动力学仿真分析。通过生产对比试验,验证设计的合理性及可行性,以期为汽车覆盖件冲压模具的设计提供理论依据与技术支持。

1 角度导板的工作原理与技术改进

1.1 工作原理

目前行业通用角度导板的结构如图1所示,整体由垂直面1和斜面2组成。导板基体为高力黄铜,表面镶嵌用以润滑的石墨3.模具工作过程如图2所示,随着上模的下行,上模导板逐步驱动下模导板运动,将压机垂直方向的运动转化为水平方向的运动。当上下模导板的垂直面接触时,下模滑车伸出到位,完成制件的翻边或整形。但由于角度导板通常为铜材料,耐磨性及散热性能不足。同时,模具导向与斜楔运动出现偏差时导板导滑面承受侧向力,在反复的冲击变交载荷作用下导板工作面出现拉毛或异常磨损(见图3),导致翻边整形机构运动不到位,造成钣金表面凹陷等缺陷,如图4所示。

图1 通用平导板

图2 工作原理

图3 导板磨损

图4 制件凹陷

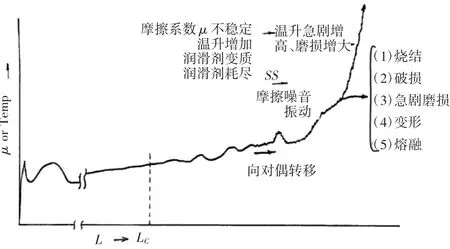

根据连续运行材料的摩擦行为(见图5)及摩擦试验过程(见图6)可知,由于与对偶材料的铁分子有相对运动,导滑摩擦过程容易出现拉毛甚至咬合现象,降低导滑面间的摩擦力可有效减少导板导向面的磨损。

图5 连续运行材料的摩擦行为

图6 摩擦试验过程

1.2 技术改进

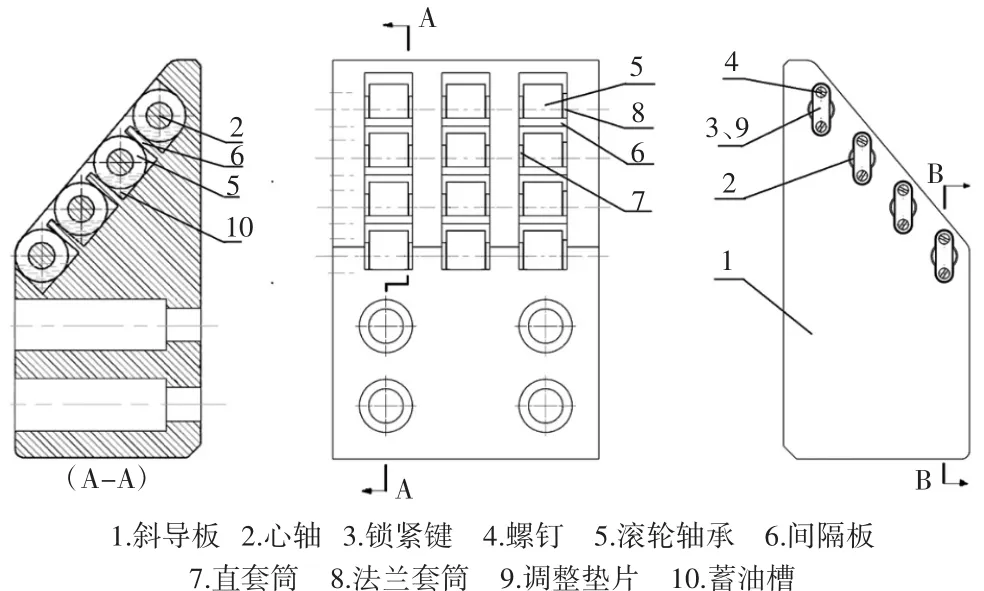

从降低工作时导板间摩擦力的角度出发,对原角度导板进行结构改进,将角度导板的斜面设计为滚轮嵌入的形式,使面与面的滑动摩擦转换为钢件面与滚轮轴承的滚动摩擦,降低摩擦系数,减少磨损[3-5]。其主体结构(见图7)由斜导板1、滚轮轴承5、滚轴2、套筒7、锁紧键3、垫片9及螺钉4组成。在斜面上增加三排滚轮轴承,滚轮轴承通过阶梯轴固定在导板上,并通过轴肩、套筒8的压入限制轴承的轴向偏移;滚轴用键锁紧,防止其转动和窜动。装配时轴承中心线的连线与导滑面平行,其圆柱面与导滑面相切。凹槽底部与轴承预留0.5 mm的滚动间隙,隔板6底部呈直角加工以储存润滑油10,在减少轴承与基材摩擦的同时实现运动过程的润滑,提高轴承使用寿命。

图7 滚轮导板总体结构

2 ADAM建模与仿真分析

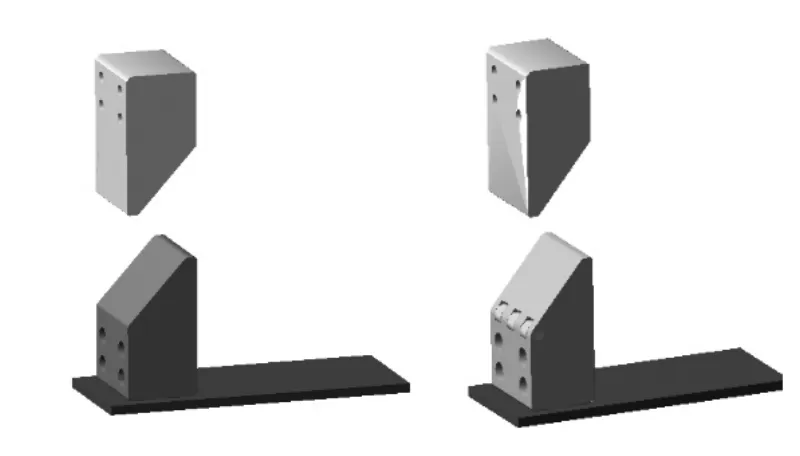

运用ADAMS软件对其进行动力学分析,探究模具运动过程角度导板导向面的摩擦力变化规律及改进前后两者的受力差异[6]。在UG中分别建立改进前后角度导板工作过程的简化模型,以上下两滑块表征驱动导板及角度导板,以滑块间的接触配合模拟模具实际运行工况,并以Parasolid(*.x-t)格式导入ADAMS软件中,如图8所示。

图8 改进前后仿真模型建立

为加快计算机运行速率,获得导板导向面的运动规律曲线,改进导板只布置一排滚轮。在ADAMS中创建接两导板工作时的接触力CONTACT,并以其表征导板工作面的受力大小,忽略润滑的影响,在上滑块上施加一空间固定力模拟模具驱动过程[7]。设定仿真时间为2 s,步数200,除去弹性回复阶段的受力,两导板导向面间的摩擦力变化曲线如图9所示。由仿真结果可知,在相同工况下,平导板与滚轮导板导向面的摩擦力分别为446 N与252 N,滚轮导板摩擦力减少约76%,表明滚轮式导板能有效减少导板滑配过程导向面的摩擦力。

图9 仿真结果对比

3 试验对比

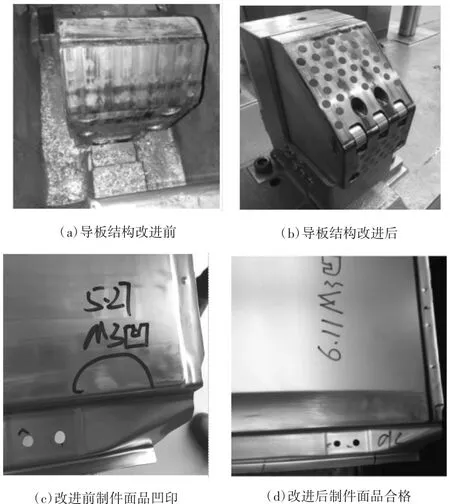

为进一步验证改进设计的可行性,根据标准件尺寸PQ CSPQ150-100-70实体加工滚轮导板,并将平导板与滚轮导板分别安装在受力工况相近的两车型顶盖OP30翻边整形机构上。根据零件的成形需求,两者的成形吨位分别为15.3 t及15.1 t.试验结果如下表1及图10所示。

表1 改进前后对比试验结果

图10 改进前后磨损量及制件面品对比图

观察试验结果可知,在成形吨位及冲次等相同工况条件下,平导板与滚轮导板的磨损量分别为2.5 mm与0.4 mm,滚轮导板相比平导板磨损量减少2.1 mm,冲压件表面凹印消除。试验结果表明,滚轮导板可将滑动摩擦转变为滚动摩擦,降低导板导向面的磨损,模具翻边整形到位,确保制件表面质量。

4 结论

(1)利用UG和ADAMS建立虚拟仿真模型,仿真结果表明,滚轮导板导向面摩擦力均值相比平导板减少约76%.

(2)生产试验结果表明,在相同使用工况下,滚轮导板与平导板相比,导向面磨损量减少约2.1 mm,模具翻边整形到位,冲压件表面质量良好。

(3)通过对原角度导板进行局部改进及优化,在导向面上嵌入滚轮及润滑油槽,可降低导板导向面的摩擦力,有效减少导向面的磨损,对冲压件表面质量的提升具有重要指导意义。

[1]付三令.提升汽车模具研合率的探索[J].冲模技术,2014(8):29-34.

[2]刘华刚.汽车模具的装配、调试与维修[M].北京:机械工业出版社,2009.

[3]陈 华.往复式机械零部件磨损特性及故障机理讨论[J].装备制造技术,2010(3):27-29.

[4]张建华,杜大昌,陈国需,等.机械磨损部件的摩擦润滑自修复[J].合成润滑材料,2002,29(2):13-16.

[5]龙 浩.工程机械零部件磨损失效和抗磨措施[J].中国高新技术企业,2011(3):65-68.

[6]李增刚.ADAMA入门详解与实例[M].北京:国防工业出版社,2009.

[7]吴化勇,徐秀花.基于ADAMS的球轴承受力分析[J].轴承,2009(2):1-4.

Simulation and Experimental Study on the Angle Guide of Cold Die

WEI Rong-fa,LIANG Sheng-bin,MAI Yu-zhi

(SAIC-GM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545005,China)

Aiming at the defects such as products surface gravure causing by the abration of the angle guide of the automobile panel cold die,the structure design of the general guide plate is optimized in this paper,which embedded the wheel on the original working surface and added the relevant lubrication method.By establishing the virtual model using UG and ADAMS,the dynamic response of the motion process is simulated.The simulation results show that the working surface friction of guide plate is reduced obviously.Production comparison test shows that in the same operating conditions and cycles,the working surface of the improved guide plate wear from 2.5mm to 0.2mm,and the surface gravure of the products was removed.This paper can provide a reference for the mechanical design of the automobile panel cold die.

angle guide;abrasion;gravure;simulation analysis;experiment

U463.82

A

1672-545X(2017)09-0108-04

2017-06-28

韦荣发(1988-),男,广西河池人,工程师,硕士,主要研究方向:钣金成形CAE分析与数字化制造。