凹版印刷VOCs治理的新技术及回收溶剂的综合利用

舒心 张磊 曹亚涛 沈丽平 赵海波 朱新峰(浙江诚信包装材料有限公司)

凹版印刷VOCs治理的新技术及回收溶剂的综合利用

舒心 张磊 曹亚涛 沈丽平 赵海波 朱新峰(浙江诚信包装材料有限公司)

本文主要是阐述了凹版印刷VOCs治理的一种新技术——沸石转轮浓缩-深冷冷凝回收技术。分析了凹版印刷VOCs的来源和特性,治理工艺方案的选择,新技术的工艺流程以及解决了回收后的溶剂怎样利用等问题,最后,以实际案例说明了该废气治理方案的实施效果。

凹版印刷VOCs VOCs治理 回收溶剂 浓缩冷凝

前 言

包装印刷行业作为VOCs(有机废气)排放的大户,每年VOCs排放量在600万吨以上[1],而VOCs治理在包装印刷行业却困难重重,究其原因主要是该行业所排放的VOCs属于成分复杂而且浓度偏低,加上处理风量幅度变化很大,比如凹版印刷一般采用多种溶剂混合,废气浓度很多时候都在1000ppm以下,有时多台8色印刷机全部开齐,有时只有一台设备就印4个颜色,处理这类变化复杂的废气难度很高,凹版印刷VOCs确实是难啃的骨头。

目前,VOCs治理市场上常用的定型治理技术有:浓缩吸附回收技术、吸附浓缩-催化燃烧技术,常用的非定型治理技术有:热力焚烧技术、冷凝回收技术、生物降解技术等[2]。

在西方普遍采用的是热回收式直接焚烧的方式,但该技术在国内也很难推广,由于软包装行业所排放的有机废气属于中低浓度,这些排放的烟气废热大部分以消耗价格居高不下的天然气为代价,还有一般软包装企业无法消化利用这么多烟气余热,只能白白排掉。

目前国内在治理VOCs的技术中,催化燃烧法和吸附回收法应用最为广泛[3,4],但是哪种才是最适合凹版印刷VOCs处理的方式?很值得大家去研究。

1 凹版印刷VOCs的源头和特性

凹版印刷过程中产生的有机废气主要包括2部分:烘干油墨时干燥箱散发的有机溶剂尾气和印刷单元周围溶剂型油墨自然挥发的废气。其中绝大多数是烘干油墨过程中挥发出来的[5]。现今凹版印刷使用的油墨虽然已经摒弃了以甲苯等为主的溶剂体系,但是仍然使用的是以乙酸乙酯等酯类溶剂为主的有机溶剂体系,另外油墨中含有少量的醇类、酮类和醚类等,有机溶剂总量约占油墨总量的50%~60%之间[6],另外,为了保证油墨有良好的印刷适应性,还必须加入较大比例的溶剂,通常添加量为30%~70%。而最后,这些溶剂95%以上会排向大气。

凹版印刷VOCs的第一个特性就是成分比较复杂,虽然以酯类溶剂为主,但是其他溶剂的添加量也是不能小觑的。第二个特性是大风量、浓度低,为了能尽量收集排放出来的VOCs,一般在印刷机上都安装大功率大风量的排放机,有机溶剂废气的浓度在这种大风量中往往是很小的,不能直接处理,必须经过浓缩才能达到处理的基本要求。

2 凹版印刷VOCs浓缩冷凝工艺技术方案

2.1 方案的选择

VOCs的治理主要分两个过程:浓缩和后道处理,在浓缩过程中,吸附浓缩技术是低浓度废气治理中较为经济有效的技术途径,从一些大型和较大型企业的经营情况分析,吸附浓缩-催化燃烧集成技术所占比例最大,占到全部项目数量的50%以上。之前主要采用的是“固定床吸附浓缩+催化燃烧技术”,近十多年来在我国的工业VOCs净化中占有主导地位,但经过多年来的运行实践,该工艺存在一些明显的缺陷[7]:

1) 采用活性炭材料(蜂窝活性炭、颗粒活性炭和活性碳纤维)作为吸附剂,而活性炭材料在采用热气流再生时的安全性较差,当再生热气流的温度达到100℃以上时,吸附床容易着火;

2)采用热气流吹扫再生活性炭,因为再生温度低,当脱附周期完成后部分高沸点化合物不能彻底脱附,会在活性炭床层中积累而使其吸附能力下降。由于存在安全性问题,通常的再生温度不能超过120℃。因此对于沸点高于120℃的有机物,如三甲苯等则不能利用该工艺进行净化;

3)通常活性炭具有很强的吸水能力,当废气湿度较高(超过60%)时,对有机物的净化能力将会迅速下降,在处理高湿度的废气时床层的净化效率较低。

鉴于以上存在的问题,在吸附浓缩工艺中,现国内逐渐采用疏水型蜂窝分子筛(蜂窝沸石)作为吸附剂,移动式的沸石转轮作为吸附装置。与活性炭吸附装置相比,具有一些明显的优势:

1)是采用沸石作为吸附剂,安全性能好,采用热气流再生时不易发生着火现象;

2)是采用沸石作为吸附剂,再生温度可以提高,适用于从低沸点到高沸点各种VOCs的净化;

3)是设备阻力低,运行成本低;四是吸附后尾气中有机污染物的浓度稳定,便于控制;五是设备体积和占地面积小。

另外,在废气后道处理方面,现在国内外主要有两个技术:销毁技术(催化燃烧或高温焚烧)或冷凝回收技术,前者是将废气中的有机物通过催化剂在高温的条件下燃烧,但是该技术产生了大量温室气体CO2,且仅能产生热量回收,经济效益并不显著,而后者是将废气中的有机物原样回收,不仅能保护环境,而且还能实现有机溶剂资源的循环利用[8]。

由此可见,在国内低浓度、高风量的凹版印刷VOCs治理方面,沸石转轮浓缩-冷凝回收技术势必是最值得推广的、最具有经济价值的VOCs处理技术。

2.2 工艺流程

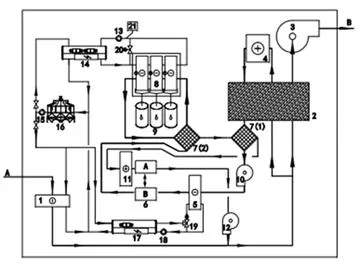

根据最优化的方案设计,我们选择了沸石转轮浓缩-深冷冷凝回收技术,该技术是将有机废气经预处理和初步冷凝回收后,进入浓缩转轮。浓缩转轮的核心是蜂巢状转轮,为一种特殊的吸附材料-疏水性沸石,沸石对挥发性有机物的气体有着高效率的吸附能力,VOCs 废气通过转轮,沸石吸附VOCs并将干净的气体排放至大气。被吸附的VOCs由脱附区利用高温进行脱附,脱附的气体为高浓度低流量的浓缩废气,此浓缩废气先经表冷装置初步冷凝脱水后,再导入分子筛装置进行深度脱水,最后将干燥的废气导入深冷系统冷凝可回收液态溶剂。

图1 综合流程示意图

该系统关键工艺技术主要包括以下几个部分:

1)废气预处理系统:采用降温、过滤等预处理方式,有效去除废气中漆雾、颗粒污染物等危害吸附剂的成分,有效延长吸附剂使用寿命,同时达到吸附的正常温度要求,实现废气污染物的高效祛除。

2)浓缩转轮:沸石吸附转轮是一中心轴承与轴承周围之支撑圆形框架支撑着转体,转体由沸石吸附介质与陶瓷纤维制成。转轮上包含用以分开处理废气及处理后释出干净气体之密封垫。密封垫将蜂巢状沸石吸附转轮组合隔离成基本之吸附区及再生脱附区,为提升转轮的吸附处理能力,在前二区间设有隔离冷却区。吸附转轮由一组电动驱动设备用以旋转转轮,转轮处理时可根据废气情况调节转速。

3)冷凝系统:根据回收溶剂沸点确定合适冷凝温度和冷凝器换热面积,实现高效、节能运行。

4)自动控制:采用PLC自动控制系统,操作简单,运行维护方便,有效降低人工成本。

5)分子筛脱水罐组:采用双塔分子筛脱水装置进行二级吸附,3A分子筛脱水后浓缩的有机废气为干燥的气体,便于冷凝回收处理。

有机废气的回收工艺流程包括如下顺序步骤:1)废气源通过废气入口A输入,经预冷器1贯穿沸石转轮2的吸附区,废气源中的VOC吸附在沸石浓缩转轮上,其余清洁气体从排放口B排向大气;

2)吸附有VOC的沸石浓缩转轮圆周转动至加热脱附区,VOC脱附进入VOC初级浓缩管路;

3)脱附后的沸石转轮2圆周转动至冷却再生区,经进行降温再生后沸石转轮圆周转动重新进入沸石浓缩转轮的吸附区重复执行步骤1);

4)步骤2)中的VOC初级浓缩管路经前级加热器4、表冷器5、分子筛脱水罐组6和后级热交换器7,最后进入深冷冷凝器8;

5)深冷冷凝机组14中的深冷冷凝器8降温到零下40℃以下,VOC冷凝析出后收集至VOC积液装置9内。

3 回收溶剂的综合利用

在整个沸石转轮浓缩-深冷冷凝回收工艺过程中,浓缩的有机废气经3A分子筛脱水后为干燥的气体,最后得到的回收溶剂含水量≤0.4%,基本满足循环使用的要求,另一方面回收溶剂是一种成分较为复杂的混合溶剂,含有酯类、醇类、酮类和醚类等,但主要还是以酯类(≥90%)为主,通过色谱仪的精确分析,检测出其各个组分的含量,只要各组分符合要求,就可以当做油墨的稀释剂使用。当各组分达不到要求时,我们在回收溶剂中添加一个或多个组分的纯溶剂,使其满足技术要求。

4 实施效果

浙江诚信包装材料有限公司于2015年起,引进国际先进的沸石转轮浓缩技术,结合自主研发的深冷冷凝回收技术,开发出了沸石转轮浓缩-深冷冷凝回收系统。该系统将吸附浓缩技术和冷凝回收技术有机结合,产品集成度高,可将回收价值高、大风量、低中浓度的有机废气经过吸附-浓缩-冷凝过程回收高价值的溶剂,变废为宝,实现资源再利用,该套系统每小时可处理4万立方米风量,运行1年,有效回收溶剂300多吨。

另外在回收溶剂的综合利用上,我们经过大量的试验总结出来了溶剂循环使用的经验,制定了回收溶剂验收标准,规范了各组分含量、含水量、酸值等技术指标,结合对应的油墨稀释剂配比参照表,合理规范的使用回收溶剂。

[1]HJ2026-2013吸附法工业有机废气治理工程技术规范

[2]黄清明,许鹏,等.包装印刷有机废气排放控制与治理研究.轻工机械,2009,27(3):103-106.

[3]李彦锋.软包装行业废气燃烧处理的现状与思考.今日刷,2007,12.

[4]Guido B,,Silvia B,,Carlo R,,Laura A.Technologies for the removal of phenol from fluid streams:A short review of recent developments.Journal of Hazardous Materials,2008,160:265-288.

[5]许鹏,陈芳园,等.凹版印刷VOCs废气的净化治理联用工艺.轻工机械,轻工机械,2009,27(3):107-111

[6]何毅,周飞,等.印刷厂有机废气处理工艺.洁净与空调技术,2015,1:97-100

[7]王卫兵,陈伟,等.浅谈包装印刷行业挥发性有机废气处理,2017,27(1):27-33

[8]刘杨.印刷行业中有机废气治理技术.科技创新导报,2009,29.

New technology of VOCs treatment in gravure printing and comprehensive utilization of recovery solvent

Xin shu Lei zhang Yatao Cao Liping Shen Haibo Zhao Xinfeng Zhu

(Zhejiang ChancingPackaging Materials Co.,LTD.)

In this paper, a new technology of VOCs treatment for gravure printing is described, namely zeolite runner concentration cryogenic condensation recovery technology. Analysis of the sources and characteristics of VOCs in gravure printing, treatment process selection, process technology an d solves the problem of how to use the recovered solvent. Finally, an actual case shows the effect of the implementation of the waste management plan.

VOCs in gravure printing VOCs governance Recovery solvent Condensation

——“AABC”和“无X无X”式词语