绿色创新的高射速塑料包装注塑机的液压系统

沈良聪

(宁波市海达塑料机械有限公司)

绿色创新的高射速塑料包装注塑机的液压系统

沈良聪

(宁波市海达塑料机械有限公司)

分析了高射速塑料包装注塑机的液压系统的绿色性能特点,结合实例研究了高射速塑料包装注射机的液压系统的绿色创新,创新了蓄能器及电液比例流量阀的选用准则及计算理论,实例表明绿色创新蓄能器动力驱动系统实现注射速度达到350mm/s以上、绿色创新高性能动态响应液压传动系统缩短了成型周期约35%。高性能电液比例流量传动系统实现注射转保压的位置误差 ,稳定了成型质量。

塑料包装注塑机 液压系统 绿色创新 高射速

前 言

资源节约型注射成型薄壁塑料包装制品越来越得到广泛的应用,“薄壁化”塑料包装制品注射成型对实现超高注射速度的液压系统的动力驱动的节能高速成型性能绿色要求越来越高,“高效化”高速成型周期对液压传动系统的动态响应性能要求也越来越高,绿色创新塑料包装注塑机的液压系统成为持续发展高射速塑料包装注塑机的核心技术的研究重点[1]。本文分析了高射速塑料包装注塑机的液压系统的绿色性能特点,结合实例研究了高射速塑料包装注射机的液压系统的创新创新,创新了蓄能器及电液比例流量阀的选用准则及计算理论,实例表明绿色创新蓄能器动力驱动系统实现注射速度达到350mm/s以上、绿色创新高性能动态响应液压传动系统缩短了成型周期约35%,持续薄壁绿色塑料包装制品资源节约型“薄壁化”的发展。

1 高射速塑料包装注塑机液压系统的绿色性能特点

现阶段液压式为保鲜盒等类塑料包装注塑机的主要动力驱动及传动形式[2]。普通保鲜盒等类塑料包装制品注塑机的液压驱动形式一般只能达到设备的注射速度约为150mm/s,用于薄壁保鲜盒的壁厚0.40mm以上、成型周期7s以上的成型。

高射速塑料包装注塑机液压系统适应保鲜盒等类薄壁塑料包装制品资源节约型“薄壁化”、能源降耗型“高效化”注射成型的绿色发展。

注射速度和成型周期取决于液压系统的性能。高射速塑料包装注塑机液压系统的绿色性能实现“高射速”的两项技术指标:250-450mm/s的超高注射速度;3-5s的高速成型周期。

2 高射速塑料包装注塑机的液压系统的绿色创新

高射速塑料包装注塑机液压系统的绿色创新以生态环境保护性能为准则[3],创新设计提高能源利用率、降低成型能耗等方面的低能耗、低污染、低排放、清洁化、高效化等绿色性能的绿色液压系统,实现高射速的两项技术指标。

本节以普通的塑料保鲜盒液压式注塑机为例,绿色创新高射速液压系统,实现“高射速”的两项技术指标。射出油缸为单缸式,双出杆,射出行程S=135mm,注射缸注射腔最大容积VZ=1.6L。进油腔面积与回油腔的面积二者之比约为2:1。液压动力驱动系统配用威格士35V-38A叶片泵,流量为Q=121L/min≈2L/s 。注射时间0.88s,注射速度153.4mm/s,成型周期7s。绿色创新液压系统实现“高射速”的技术指标:注射速度350mm/s;成型周期5s。

2.1 绿色创新蓄能器动力驱动系统实现高注射速度

蓄能器作为液压大流量的主动力驱动源,降低系统装载功率,实现能源节约型高的注射速度。

为满足350mm/s的注射速度要求,常规的设计是液压动力源配备较大流量的油泵,但这会加大设备装载功率,并且大流量只在高速注射时用到,其余工序并不需要大流量,用大流量油泵十分不经济;而且油泵排量及传统系统流量两者的越大,系统的响应速度越大,不利于实现高速成型周期。为此,改用威格士3525V-35A-17双联叶片泵和一件蓄能器(见图1),大泵额定工作压力14MPa,小泵额定工作压力16MPa,大于蓄能器的最大工作压力15MPa,专供蓄能器充液。根据薄壁容器的注射工况,为避免油泵与蓄能器同时供液时干扰,射出排放时由蓄能器单独供油,即蓄能器为注射过程的液压动力的主驱动源。

2.1.1 注射速度分析

本节对液压动力驱动的注射速度的理论计算中相关参数,进行新的定义,以得到更符合实际及精确的注射速度值。

注射运动指注射活塞动态响应运转到结束的过程,以此定义,注射速度指注射行程与在此过程中产生的消耗时间之比,液压动力源和注射控制阀出油口之间的传动效率产生的时间消耗、液压传动链中液压阀的响应时间产生的时间消耗均与注射时间不相关,即与注射速度不相关,仅与成型周期相关。传统注射速度理论计算中,把液压动力驱动源和注射缸进油阀之间的产生的时间消耗作为机构传动效率放入注射速度的计算参数,不符合注射速度的定义。注射活塞构件运动起终点受到密封副的摩擦阻力,有一段主要取决于密封副的性能的动态响应的缓慢运动的消耗时间,影响到注射时间,即影响到注射速度。

注射速度v:

式(1)中:

v:注射速度;

S:注射行程;

tz:液压动力驱动注射活塞运转时间。

液压动力驱动注射活塞运转时间,tz:

式(2)中:

t1:液压动力驱动注射运转时间;

t2:注射活塞构件的动态响应时间。

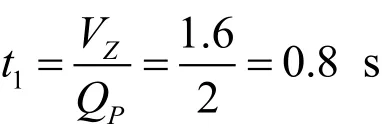

式(3)中:

Vz:注射缸容积,L;

本例中,注射活塞构件的密封件为通用聚氨酯,考虑注射活塞构件的惯量等要素,t2=80ms=0.08s。

由式(2),液压动力驱动注射活塞运转时间:

由式(1),注射速度:

上例的注射速度不能满足350mm/s以上的薄壁高射速的注射速度要求。

2.1.2 蓄能器工作技术参数的确定及蓄能器的选用

蓄能器工作压力的确定。提高蓄能器的工作压力,有利于提高蓄能器的动态响应性能。蓄能器最低工作压力P1=11MPa,最大工作压力P2=1 5MPa,大于系统14MPa的额定压力。

蓄能器预充气压力的确定。从保护胶囊和延长其使用寿命角度出发,预充气压力P0:

降低预充气压力,有利于提高蓄能器的绿色周期寿命,减少资源消耗。整合因素,预充气压力取P0=6MPa。

蓄能器总容积的确定,V0:

上式中:

k:绝热指数,蓄能器用于射出快速放液时,工作时间小于1s,可看作绝热过程,k=1.4;

P0:预充压力,MPa,本例P0=7MPa;

P1:最低工作压力,MPa,本例P1=11MPa;

P2:最大工作压力,MPa,本例P2=15MPa。

所需蓄能器总容积,由式(4):

由式(2)计算结果,采用总容积16L蓄能器一件:NXQ-16/31.5:充液容积16L,额定工作压力31.5MPa。

2.1.3 蓄能器绿色工作性能分析

本例中,因蓄能器规格关系,蓄能器总容积实际需要12.4L,而选用了16L,在额定工况下,由式(4),放液量:

蓄能器放液量可达到2L,大于实际需要的1.6L,保证了系统工作的稳定性、可靠性、安全性。

2.2.1.3 蓄能器动力驱动的注射速度分析

蓄能器工作排放时间。NXQ-16/31.5蓄能器最大排放流量速度qp=6L/s(360L/min)。

蓄能器工作放液总时间,包括动态响应时间和放油时间,tp:

式中:

t3:蓄能器放油时间。

t4:蓄能器放油响应时间s,本例中,气囊式蓄能器响应时间≤25ms,取t40.025s。

由式(5),本例蓄能器放液时间tp:

tp=t3+t4=0.267+0.025=0.292s

驱动注射活塞运转时间,包括蓄能器放液时间和注射活塞构件的动态响应时间tz:

tz=tp+t2=0.282+0.080=0.362s

由式(1),注射速度:

能满足射出时最高注射速度250mm/s以上的设计要求。

2.2 绿色创新高性能动态响应液压传动系统实现高速成型周期

液压传动系统的响应时间是成型周期的主要组成部分。高速成型周期,液压传动系统必须具有高速动态响应性能。以动态响应性能为指标,从液压元件的选用、传动系统的设计等方面,创新高性能动态响应液压传动系统,实现高速成型周期。

2.2.1 创新高性能性能电液比例流量应用技术提高系统动态响应性能

其中流量方向阀的动态反映性能是实现高速成型周期的关键。

常规液压系统应用的P/Q压力和流量复合的双比例阀,响应时间250ms以上,而且中位定位偏差大,不能达到成型周期3~5s的指标。

高动态响应高性能电液比例方向节流阀的响应时间50ms以下,最先进的响应时间10ms以下。应用高动态响应电液比例方向节流阀才能实现高速成型周期,创新电液比例方向节流阀的应用技术持续发展高射速塑料包装注塑机的绿色液压传动系统。

2.2.1.1 高动态响应电液比例流量技术在高速成型周期液压系统中的应用技术分析

高速成型周期的射出与保压的切换点由位置确定,同时应配合高精度电子尺及扫描速度快的PLC控制器,需选用响应时间应50ms级的电液比例方向节流阀,并同时具有很好的减速功能,停止位置重复性好,保证整个过程的精确可控,控制射出的整个过程,实现速度控制的一个设置点到另一个设置点的光滑过渡,保证稳定熔体表面速度以制造出期望的分子取向及最小的内应力。

电液比例技术的发展为实现高速成型周期的绿色液压传动系统创造了条件。电液比例方向节流阀的稳态和动态特性均己和工业伺服阀无异,频宽达到3~5Hz,滞环在1~3%之间,完全符合高速注射的动态反映性能的要求。系统的节能效果好,使用条件、保养和维护与一般液压阀相同,大大地减少了由污染而造成的工作故障,提高了液压传动系统的工作稳定性和可靠性。

2.2.1.2 高动态响应电液比例流量阀工作技术参数的确定及电液比例流量阀的选用

本例中,根据高速成型周期的指标,用高性能电液比例方向节流阀代替昂贵的高精度伺服阀来进行注射过程的控制,降低制造成本,选用了力士乐高性能的4WRKE型电液比例方向节流阀来作控制系统的流量的方向和大小。力士乐4WRKE型电液比例方向节流阀是一种先导节流型位移——电反馈比例方向节流阀,这类阀的突出优点是,反馈增益调节十分方便,并可采用PID或状态反馈调整,以改善其稳、动态特性,可以满足设计要求。选时需注意阀芯机能和通径。

本例中,注射油缸进油腔和回油腔的面积比约是2:1,按力士乐样本,阀芯应选E1型,流量机能特性如下:

使用时应注意A口与活塞环形面积大者相连,不能接反。

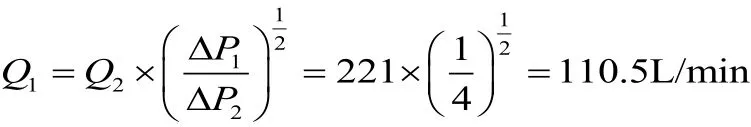

通径选择时,不能按额定流量来选,必须结合实际工况(负载压力的大小及相应流量),利用流量公式反推能通过的最大流量,使最大流量接近于与100%额定电流相对应,即尽可能大地利用阀芯行程,以扩大调节范围、提高控制性能[4]。

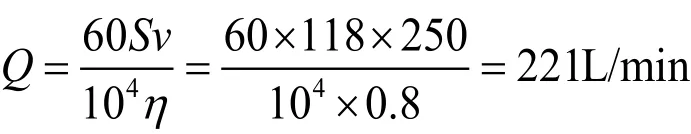

以下试计算理想状态下要达到250mm/s,比例阀的额定流量与最大流量的对应关系。射出时进油腔面积是118cm2,由式(1)则系统流量至少:

比例阀流量公式:

式中:

按额定流量,选力士乐4WRKE16E1-125L型电液比例方向节流阀:带集成式放大板(OBE),位置反馈。最高工作压力35MPa,(阀压差1MPa时)额定流量125mm/s,最大流量400mm/s,滞环≤1%,灵敏度≤0.5%,电输入信号±10V,阶跃响应时间(0-100%)小于25ms。具有较高的响应和很好的减速功能,能满足系统工作的需要。

2.2.1.3 电液比例流量阀的液压传动系统的创新设计

电液比例流量阀注射控制的的液压传动系统设计中,与常规机型不同的是:4WRKE仅是节流阀,自身不能控制压降,由流量公式可知,流经阀的流量与阀的压降有关,而射出过程中负载变化较大,必将引起速度的不稳定,因此,在比例节流阀的进口处,需引入定差减压阀构成进口减压型压力补偿器,使比例节流阀的压降保持为常数。由于比例节流阀有A、B两个出油口分别用于射退和射出,必须加一个电磁方向阀确保检测压力来源正确。另外,4WRKE16E1-125L的中位机能是“O”型,即P、T、A、B全不通,作预塑动作螺杆后退时,油缸射退腔无法通过它从油箱补油,因此要并接一个单向阀作补油用(见图1),弹簧要选软一点,以免吸油不畅。

2.2.2 创新绿色模块化液压系统提高系统动态响应性能液压系统绿色模块化

绿色模块化液压系统有利于减小液压传动管路的容积,提高传动系统的动态响应性能,实现高速成型周期的主要因素。同时有利于提高系统的保养及维护的绿色性能。根据主油路和各执行油缸的功能,将液压组件分成六大模块:

1) 系统压力流量模块:用定量大泵+比例压力流量阀控制回路,主要控制系统在整个工作周期中,各程序系统中油的压力和流量,对各执行机构的速度和推力的大小及程序进行控制。定量小泵专供蓄能器充液。

2) 注射控制模块:该模块主要是对注射/射退、射台前进/后退的动作和程序进行控制。

3) 预塑控制模块:该模块主要是对预塑、比例背压的动作和程序进行控制。

4) 合模控制模块:该模块主要是对合模、模具低压保护、高压锁模、开模动作和程序进行控制,并有安全门液压保险回路。

5) 顶出控制模块:该模块主要对顶出、顶退、模具抽芯的动作和程序的控制。

6) 蓄能器控制模块:该模块主要对蓄能器充液、放液的动作和程序的控制。

结构设计上,精确设计动力驱动管路口径,尽可能缩短液压管路长度,模块之间的连接尽可能采用硬管,模块与执行机构之间为无管连接或短距离油管连接,以提高传动系统的动态响应性能,缩短成型周期。

2.3 高性能动态响应液压传动原理图的绿色创新设计

液压系统中绿色元件、传动系统形式等确定后,简约系统及元件,提高系统传动效率,减少液压污染点,设计实现高射速注射成型的高性能动态响应液压传动原理图(见图1)。

图1 高速注射的液压系统原理图

2.4 高射速塑料包装注塑机的液压系统的绿色创新的绿色成果

按上述绿色创新的高射速塑料包装注塑机的液压系统取代原液压系统制造的样机,经实测,射出最高线速度以上,注射转保压的位置重复误差,成型保鲜盒周期约为4.6s,缩短了约35%,制品质量稳定性有较大提高,成型质量单位能耗有所降低,达到了绿色高速成型的设计指标。

结 论

运用绿色技术的设计理念,高射速塑料包装注塑机的液压系统,创新应用了高性能电液比例方向节流阀代替昂贵的高精度伺服阀来进行注射过程的控制,降低了制造成本;用蓄能器提高注射速度,降低系统装载功率,降低能耗,而不是配备大流量油泵引起能耗加大;保留锁模机铰的免润滑石墨镶嵌钢套、润滑系统点对点定量润滑等,保持工作环境的洁净度,减少对制品的污染点。

经实际使用,该绿色创新设计是可行的。

[1] 张友根, Chinaplas2010功能化及专用化注塑机新技术[J], 现代塑料加工应用,2010,22(5):55-59;

[2] 张友根, 电动注塑机与液压注塑机共创注塑机发展[J],工程塑料应用,2006,34(6):56-58;

[3] 张友根.注塑机液压应用技术的科学发展原则的研究及自主创新[J]. 液压气动与密封,2014,4:1~13;

[4] 吴根贸,邱敏秀,王庆丰,等。新编实用电液比例技术[M]。浙江大学出版社,2006.9 P.384-387。

Hydraulic system of green innovation for the high speed performance plastic packaging injection molding machine

Shen Liang cong

(Ningbo Haida Plastic Machinery Co., Ltd.)

Analysis of the green performance characteristics for high speed performance plastic injection molding machine hydraulic system , study the green innovation for high performance plastic injection machine hydraulic system combined with the examples, innovation of selection criteria and calculation theory for the accumulator and electro-hydraulic proportional flow valve, the example shows that the green innovation accumulator power drive system achieves the injection speed of 350mm/s and the green innovation high performance dynamic response hydraulic transmission system reduces the molding cycle by about 35%. The system position error of the injection end transfer holding pressure is 0.2mm, which stabilizes the molding quality.

plastic packaging injection molding machine hydraulic system green innovation high speed injection