基于Hashin准则的复合材料层合结构低速冲击研究

吴 振,陈 健

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与模拟重点实验室,沈阳 110136)

航空宇航工程

基于Hashin准则的复合材料层合结构低速冲击研究

吴 振,陈 健

(沈阳航空航天大学 辽宁省飞行器复合材料结构分析与模拟重点实验室,沈阳 110136)

利用ABAQUS软件对复合材料层合板结构低速冲击过程中层内破坏以及层间破坏进行相关探究。在有限元模型中使用壳单元与实体壳单元模拟复合材料部分,利用Hashin准则并结合损伤演化过程模拟层内破坏,引入内聚力单元模拟分层破坏。通过与Y.Shi的实验结果进行对比分析得出:实体壳单元可更好地应用于复合材料层合结构低速冲击问题。并且基于上述结论以及在工程方面的应用对复合材料加筋结构低速冲击问题进行了相关研究,结果表明:复合材料加筋结构可以较为有效地抵抗低速冲击破坏;冲击位置距筋条越近,结构吸收能量越多;结构破坏沿着筋条方向扩展。为复合材料加筋结构的设计以及仿真提供参考。

复合材料;层间破坏;Hashin准则;低速冲击;加筋结构

复合材料在制造与使用过程中存在大量不同程度的冲击碰撞现象,且复合材料层合板层间刚度较低,对冲击载荷表现出相对脆弱的力学行为,因此对复合材料结构进行冲击分析十分必要。国内外学者对复合材料冲击问题进行了研究,并且取得许多成果[1-4]。复合材料的冲击过程常常伴随多种损伤形式,并且这些损伤会共同作用在整体冲击过程中,因此亟待提出一种高效、稳定、快速的分析方法模拟复合材料冲击过程。有限元技术广泛应用于工程计算等领域,结合Hashin[5-6]、Chang-Chang[7]以及Puck[8]等人提出的失效判据,可有效分析层合板的层内破坏以及层间损伤问题。本文采用传统Hashin准则对层内破坏过程进行进行模拟。复合材料加筋结构的低速冲击问题影响因素很多,很多学者也进行了长期复杂的研究。赵秀峰[9]等人证明复合材料加筋结构不同冲击位置破坏机制有所不同。Gone[10]对于筋条的几何参数、间距以及布局形式进行研究,具有借鉴意义。

本文通过数值模拟方法解决了复合材料低速冲击的3个方面应用问题:使用ABAQUS软件并结合Hashin准则以及内聚力单元模拟复合材料层合板低速冲击问题;将壳单元和实体壳单元的计算结果分别与实验数据进行对比,分析了二者的适用性;分析了复合材料加筋结构不同冲击位置的抗冲击特性,为复合材料加筋结构的设计与仿真提供参考。

1 层内破坏模型

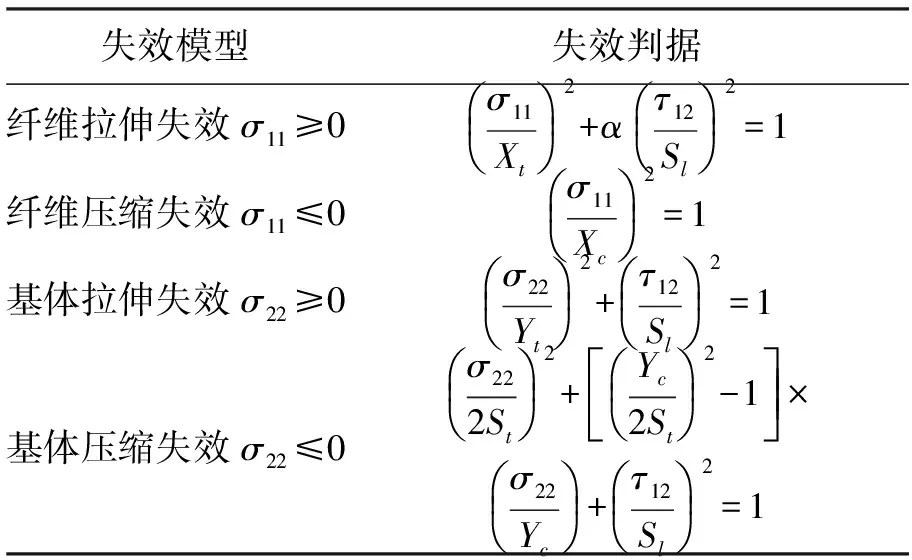

本文中,层内损伤是通过单元不同方向的破坏情况进行判断的,损伤变量将纤维和基体的拉伸以及压缩进行量化。在模拟中使用Hashin准则对复合材料层内损伤进行评估。Hashin准则判据如表1所示[11]。

表1 Hashin准则判据

(1)

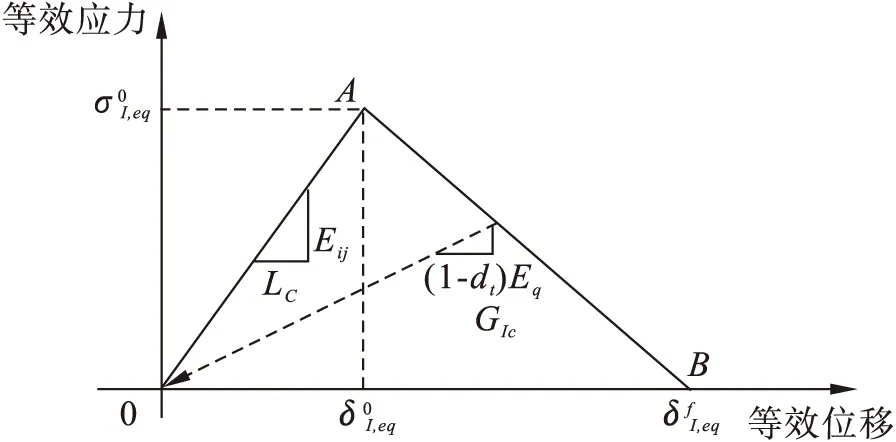

图1 双线性渐进损伤模型

(2)

2 层间失效模型

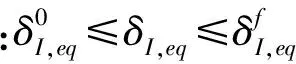

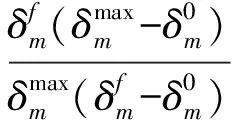

复合材料层合板分层破坏过程复杂,通常层合板的初始分层和大面积破坏过程可视为临近层的剥离过程。层间破坏初始判据可依据最大应力/应变准则和二次名义应力/应变准则,而其损伤演化过程则通过断裂能加以描述[12]。考虑到复合材料在结构件中实际的使用状况,层间损伤往往伴随着多种损伤状况,因此层间的初始损伤和演化同时由3种破坏模型共同判定。3种破坏模型如图2所示。层间破坏的失效判据使用二次名义应准则[13]。

(3)

其中:Nmax表示法向名义应力;Smax表示第一剪切方向名义剪切应力;Tmax表示第二剪切方向名义剪切应力。σi(i=n,s,t)表示在法向n、剪切方向s、t方向上的牵引应力。

图2 内聚力单元三种破坏模型

牵引应力σi的计算公式如式(4)所示[14],其中δi表示模型的开裂距离或滑动应变。

σi=Kiδi(i=n,s,t)

(4)

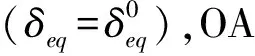

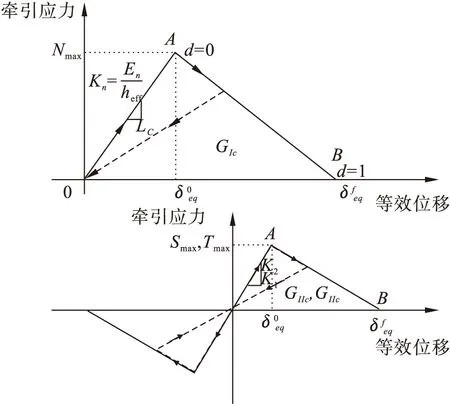

当达到破坏的初始条件时,材料刚度将根据参数d进行折减计算。参数d的变化范围为0~1:当d=0时,破坏起始;当d=1时,层间单元完全破坏,临近材料层脱离。其表达式如式(5)所示。

(5)

(6)

(7)

其中:η是可以由一组弯曲试验数据利用最小二乘法拟合出的BK准则参数。ξ=β2/(1+β2),ξ的值在0~1之间取值,当ξ=0时,材料的断裂是由I模型所造成的;当ξ→1时,材料的断裂是由II模型所主导的(此时η=0)。β表示混合度比例(β=δs/δn)。

3 实验与有限元模型

3.1 低速冲击实验

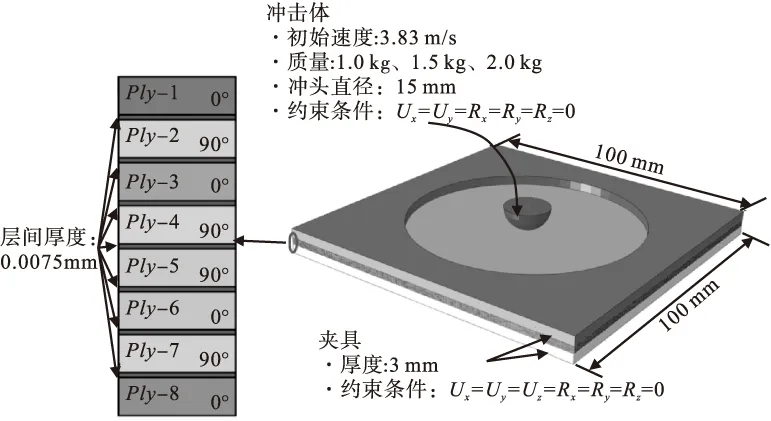

低速冲击实验依据ASTM D7136/D7136M-07标准进行[15],冲头直径为15 mm,复合材料层合板上下两面由孔径为75 mm的支撑板夹持。冲击物由750 mm处自由下落。冲击能量7.35 J、11.03 J和14.7 J分别由1 kg、1.5 kg和2 kg的砝码所获得。实验所需碳纤维/环氧树脂复合材料层合板规格为100 mm×100 mm×2m m,铺层顺序为[0/90]2s。层合板是由复合材料单向带预浸料层压固化而成,其中纤维材料为Tenax HTS40 12K 300,基体为Cycom 977-2。实验过程中,记录冲头的冲击速度、位移以及冲击力等物理量以备分析。

3.2 低速冲击有限元模型

由于ABAQUS/Explicit适用于冲击这类瞬时动态问题,且对于改变接触条件这类高度非线性问题的求解非常有效,因此本文使用其对低速冲击过程进行求解。模拟复合材料层合板的方式有实体壳单元(Continuum Shell)和壳单元(Conventional Shell)。实体壳是以三维实体单元离散的方式对几何壳体进行离散,其拥有更多的节点描述模型的厚度。其中实体壳的每个节点拥有位移自由度,而壳单元每个节点有位移和转角两种自由度。对于实体壳单层板之间的层间区域设置为内聚力单元以模拟层间损伤;对于使用壳单元模拟的情况,在单层板之间建立一层内聚力单元,内聚力单元与邻近单层板进行绑定约束以模拟层间损伤。本文将对两种单元在冲击问题中的计算结果进行对比。

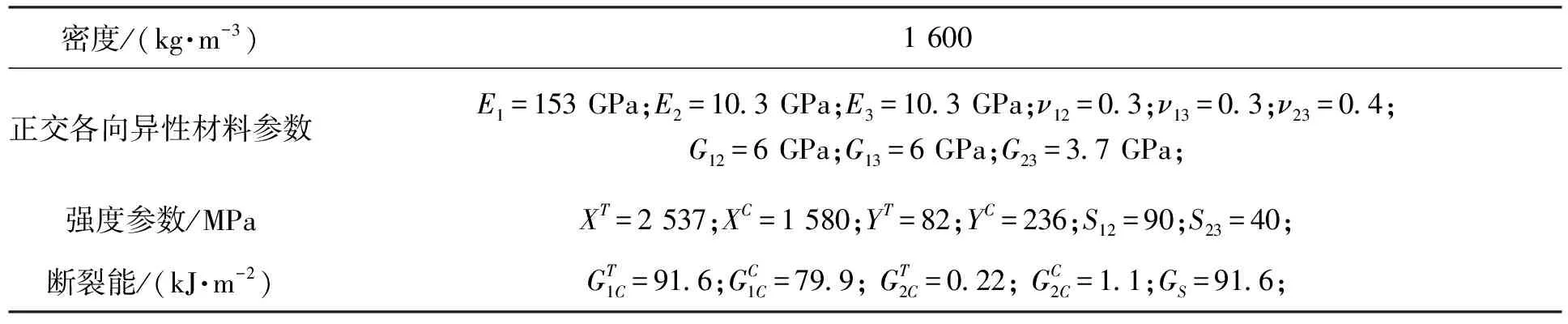

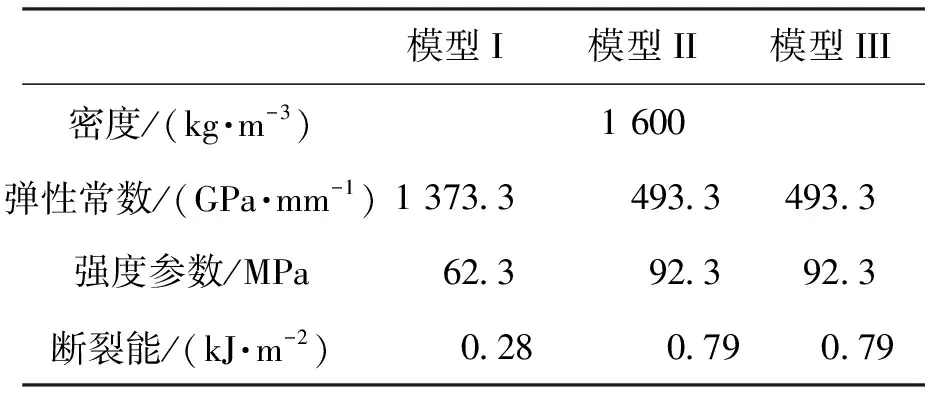

由Y.Shi实验[4]观测到层合板最小开裂尺寸约为1 mm,因此将层合板单元长度设置为1 mm。退化变量最大值设为0.99,当局部单元发生完全破坏时,该单元被删除。复合材料单层板的材料参数如表2所示[15-18]。复合材料层间模型使用内聚力单元,层间厚度设置为0.007 5 mm,其退化参数最大值设为0.99,当单元失效时,该单元被删除。层间材料参数如表3所示。层间损伤演化使用BK准则,其中参数η=1.45是通过实验得到的。层合板在两块支撑板之间夹持。两块支撑板定义为刚体,同时约束住其所有自由度。冲击体定义为刚体,冲头的直径为15 mm,初始速度设为3.83 m/s,速度方向与层合板法向一致,同时约束其他方向自由度。冲击物的质量分别为1 kg、1.5 kg和2 kg。整体有限元模型及层合板铺设如图3所示。

目前,蕉城区水利风景区解说系统还没有形成一定的规划,洪口水库、桥头水库、金溪水库、霍童溪、七都溪、金溪、飞鸾溪没有形成区域性的解说系统规划,给游客传达的信息不够全面,环境解说的功能没有得到充分发挥,除霍童溪,金溪和飞鸾溪外,其他水域缺乏景点说明和路途指示牌等。

在ABAQUS/Explicit分析过程中采用通用接触方法对冲击过程中接触问题进行模拟。因为接触属性对能量转化影响较大,所以其对模拟过程十分重要。本文中接触面的法向采用硬接触。在切向上不同接触对的摩擦系数不同,当冲击体和支撑板与层合板接触时μ=0.3,当发生破坏时的层合板各层之间接触时μ=0.5[19-21]。

表2 碳纤维/环氧树脂复合材料单层板材料参数

表3 层合板层间材料参数

图3 层合板冲击有限元模型

3.3 仿真分析

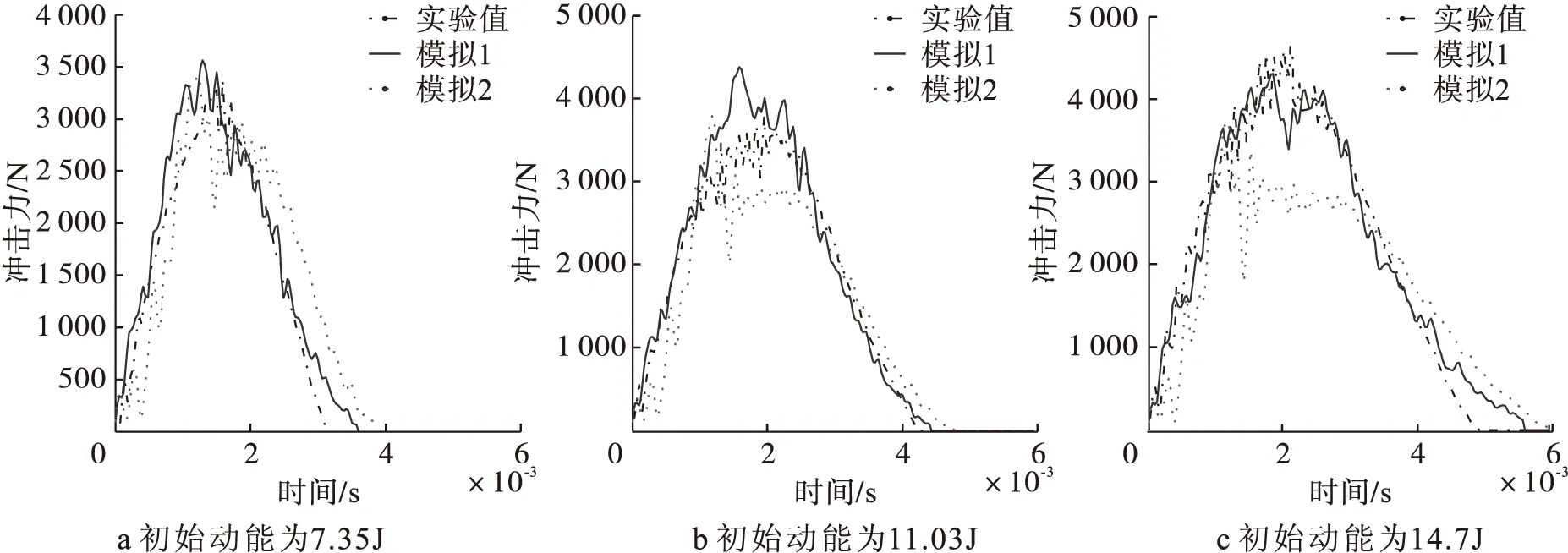

不同初始动能的实验和有限元模型的冲击力-时间以及冲击能-时间曲线如图4、5所示。图4、5中模拟1曲线为实体壳所得仿真结果,模拟2曲线为壳单元所得仿真结果。其中,模拟1曲线较为接近实验数据。随着初始能量的不断增加,模拟2的冲击力曲线与实验值偏离度增大,冲击能曲线与实验值吻合度较低。因此可以认为壳单元并不能较为有效的分析复合材料低速冲击问题,本文将重点研究实体壳单元在低速冲击问题中的应用。

图4a为初始动能7.35 J的冲击力-时间曲线。对于模拟1曲线,冲击力峰值区域有限元模拟值(约3 250 N)高于实验所得数据(约3 140 N)。图4b为初始动能11.03 J的冲击力-时间曲线,实验冲击力峰值区域平均值约为3 500 N,模拟1曲线的平均值约为3 900 N。图4c为初始动能14.7 J的冲击力-时间曲线,模拟1曲线冲击力值与实验值吻合较好,二者冲击力峰值区域的平均值约为4 000 N。

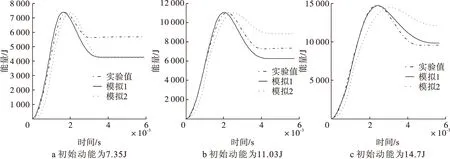

图5a所示,在冲击过程中,实验值与模拟1曲线吻合性较好;在回弹与脱离过程中,数据吻合度较差。图5b也出现类似状况,但在回弹与脱离过程中数据吻合度有所提升。在图5c中,冲击与回弹过程中实验值与模拟1曲线吻合良好。现将各有限元模型和实验的能量耗散情况列于表4。

图4 实验和有限元模拟的冲击力-时间曲线

图5 实验和有限元模拟的冲击能-时间曲线

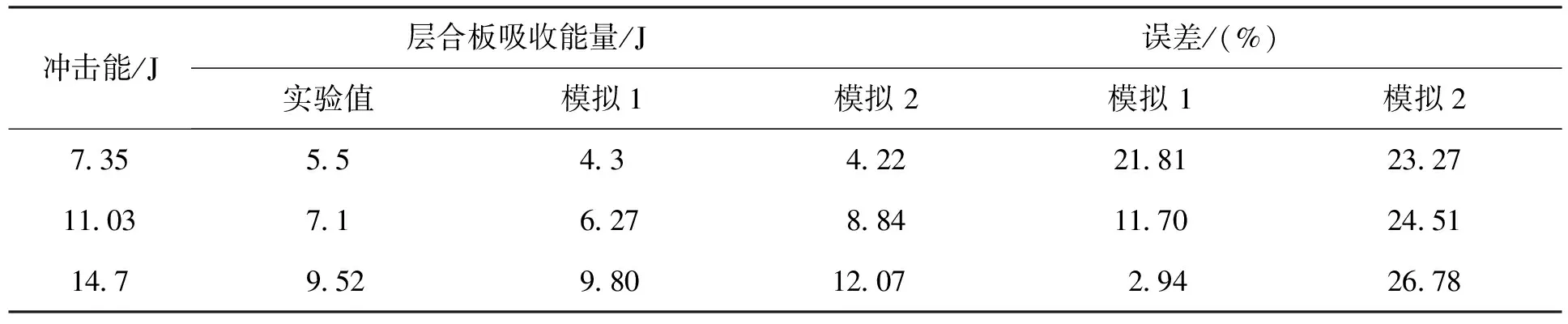

冲击能/J层合板吸收能量/J误差/(%)实验值模拟1模拟2模拟1模拟27355543422218123271103716278841170245114795298012072942678

图4、图5以及表4表明:与壳单元相比,实体壳单元更适用于复合材料低速冲击问题;对于模拟1,随着初始动能的增加,冲击力与冲击能在峰值区域吻合度逐渐提高,且当初始动能达到14.7J时冲击力与冲击能总体吻合度很高,此时误差小于5%。因此本文推测,ABAQUS中的实体壳单元结合Hashin准则可以较为准确的模拟初始动能较高的复合材料冲击问题。

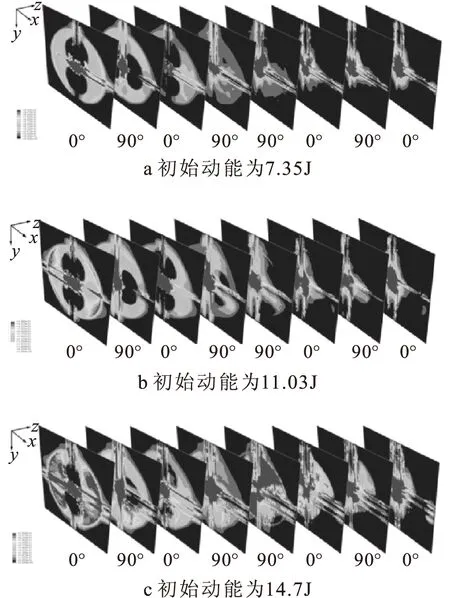

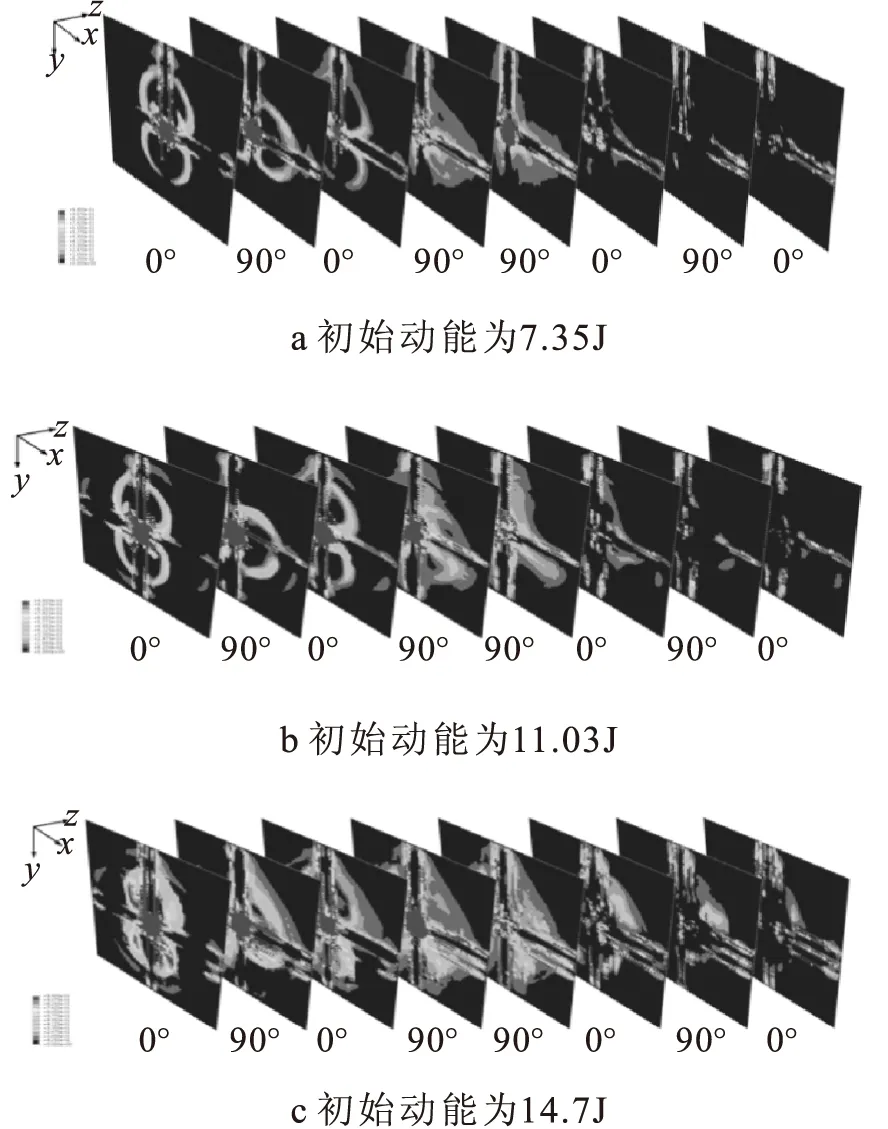

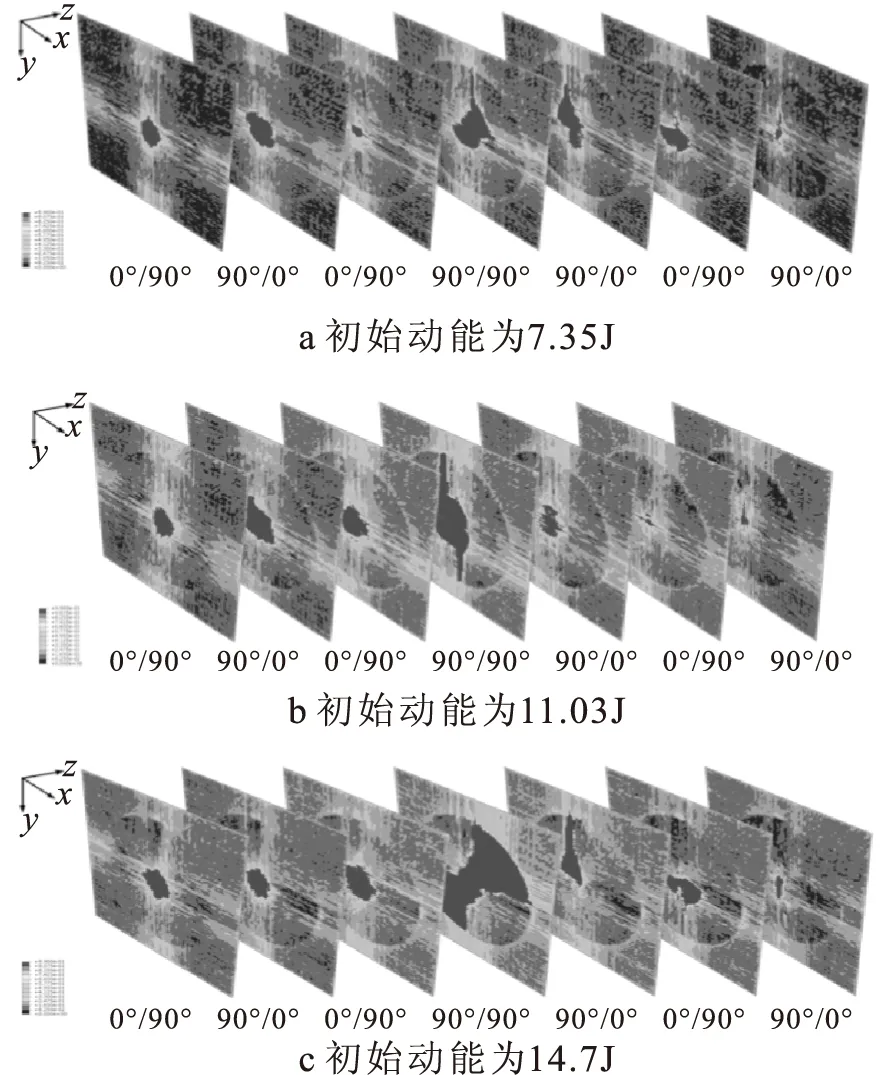

基体的拉伸破坏、压缩破坏和层合板层间破坏在整体冲击分析过程中非常重要。图6描述Hashin基体拉伸破坏初始判据在模拟1中的分布情况,随着初始动能的增加,基体拉伸破坏的面积也不断增大;图7描述Hashin基体压缩破坏初始判据在模拟1中分布情况,距冲击面近的层区发生基体压缩破坏的面积大,并且随着初始动能的增加基体破坏的区域也不断增大;图8描述层间破坏在模拟1中分布情况,90°/90°所夹的层间模型中破坏面积最大,并且由其向两侧依次减小。此趋势随着初始动能的增加破坏面积不断增大。

图6 不同初始动能时的Hashin基体拉伸初始判据动图

图7 不同初始动能时的Hashin基体压缩初始判据云图

图8 不同初始动能时的刚度退化参数

4 力学等效模型应用

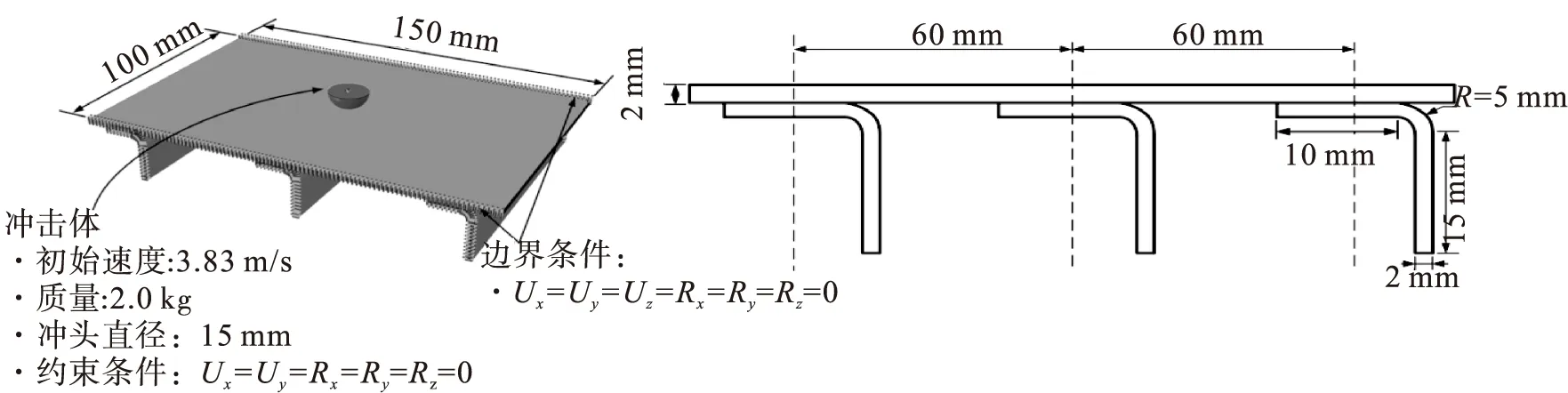

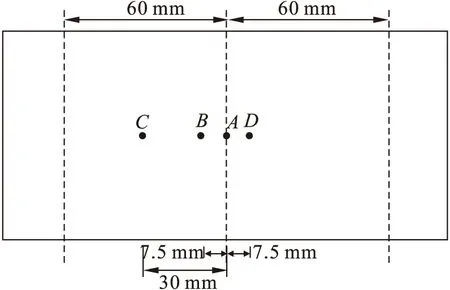

复合材料层合板加筋结构对于冲击破坏有明显抑制作用,因此本文分析了加筋板结构冲击问题。其中层合板规格为100 mm×150 mm×2 mm,铺层顺序[0/90]2s;筋板为L形,铺层顺序[45/-45/90/0]s,如图9所示。因A Faggiani等人在复合材料加筋结构有限元模拟时均采用内聚力单元连接筋条与平板[22-23],因此为分析板筋间胶接破坏,层合板与筋板相邻层间引入内聚力单元,参数设置见3.2节,冲击体质量为2 kg,初始速度为3.83 m/s。在层合板上选取4个冲击位置分析不同位置对结构破坏的影响,如图10所示。

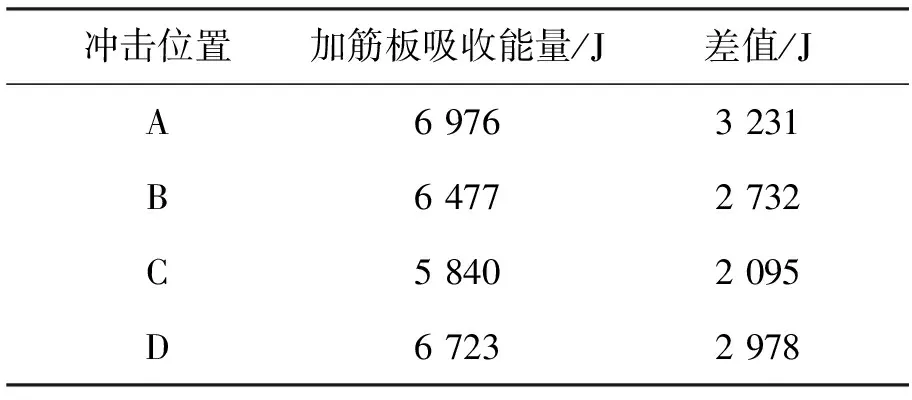

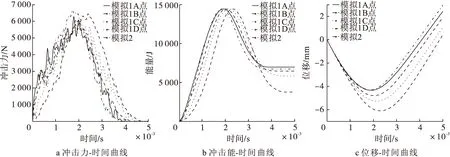

图11表示加筋层合板有限元分析结果。图11a为冲击力-时间曲线,结果表明冲击位置离筋条越近冲击力增长速度越快,且回弹过程中冲击力卸载的速度也越快,冲击力峰值呈现减小的趋势。图11b为冲击能-时间曲线,结果表明冲击位置越接近筋条,冲击能增加速度越快。图11c为位移-时间曲线,结果表明冲击位置离筋条越近,冲击体的位移越小。不同冲击位置对能量耗散的影响如表5所示。

图9 加筋板有限元模型

图10 冲击位置

冲击位置加筋板吸收能量/J差值/JA69763231B64772732C58402095D67232978

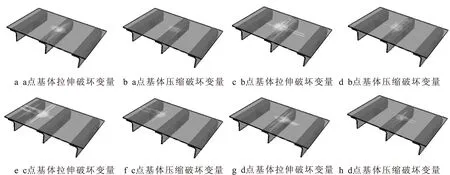

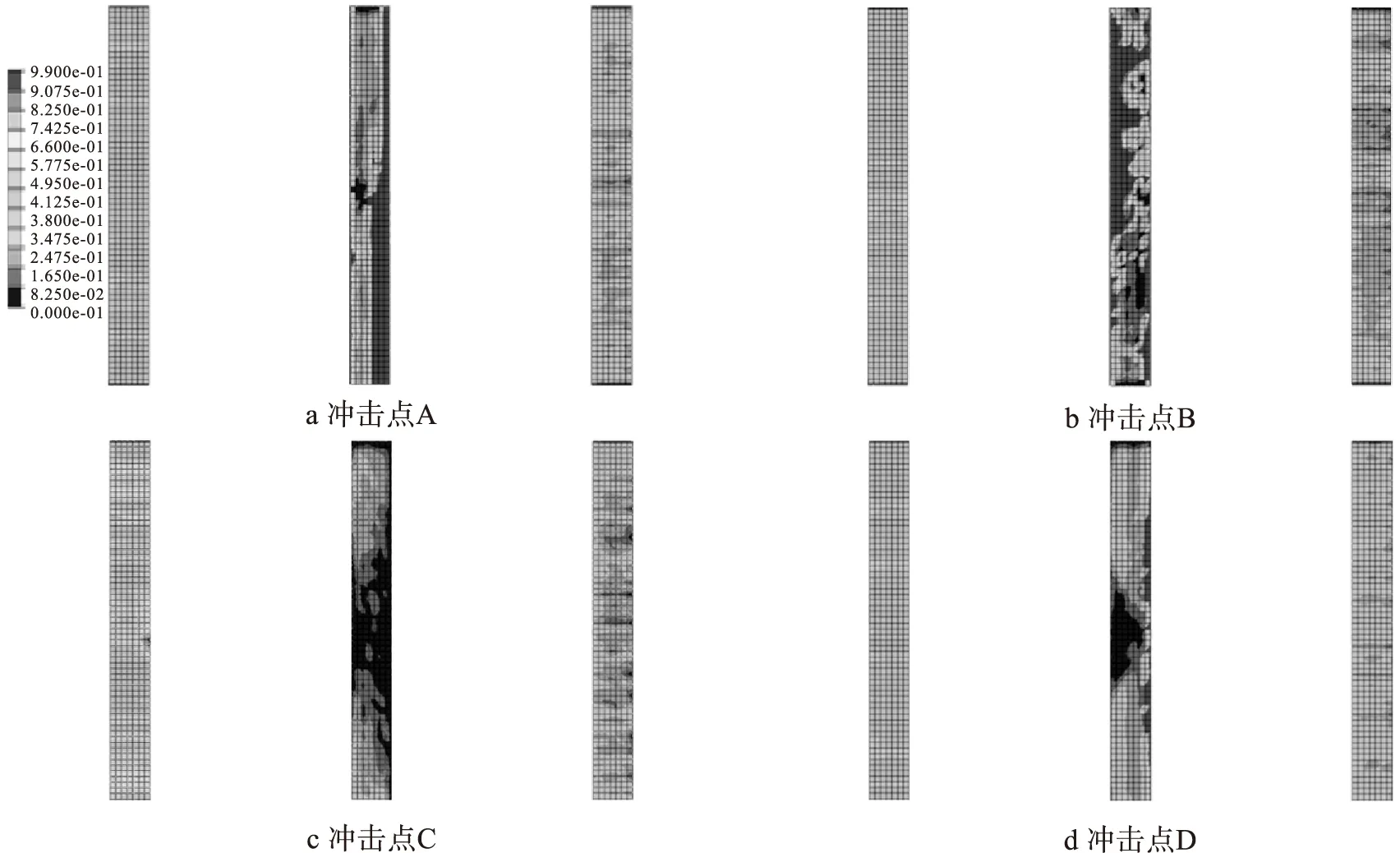

图11和表5表明:当冲击位置距筋板越近时,冲击载荷增速越快,回弹过程中载荷卸载速度也越快,冲击能也会迅速达到峰值,且冲击体位移也越小。这是由于筋板的存在增加了结构刚度,增强了结构抵抗变形性能。图11c中A、D曲线在t=1.7 ms附近发生交叠情况,这可能是因为“L”筋条的拐角处存在圆弧过度部分,在冲击过程中层合板下表面与圆弧部分逐渐接触,增加了局部刚度,致使冲击载荷速率迅速增大,冲击能增加迅速,冲击体位移减小。位于筋条上的A、B和D点能量耗散值较大,表明这3种情况的能量吸收水平较高;当冲击位置离筋板较近位置A和D两点时,冲击体的位移较小,表明筋条对结构的内侧可起到保护作用。图12所示为加筋结构的破坏情况,从图12中可看出层合板的损伤会沿着筋板方向纵向扩展,且加筋时对于结构损伤起到一定的抑制作用。图13所示为筋条与平板间胶接部分的刚度退化情况。冲击位置在筋条橼条区域时,距腹板越远,对胶接破坏越明显;冲击位置不与筋条区域重合时,对胶接破坏小;冲击破坏所引起的脱胶情况会沿着筋条的纵向快速扩展。

图11 加筋结构有限元分析数据

图12 加筋结构基体破坏情况

图13 加筋结构筋条与平板胶接部分刚度退化云图

5 结论

本文利用有限元软件分析了[0/90]2s型复合材料层合板在不同初始动能情况下低速冲击问题,其结果与Y.Shi实验对比分析不同单元模拟低速冲击的可行性。基于上述结论,分析了复合材料加筋结构问题。结果表明:

(1)ABAQUS单元库中的壳单元不能准确地模拟复合材料低速冲击问题,实体壳可以较为准确的模拟复合材料低速冲击问题;

(2)随着初始动能的提高,模拟值和实验值的偏差逐渐减小,本文所述方法可较为有效地模拟复合材料低速冲击问题;

(3)复合材料加筋板可以较为有效地抵抗低速冲击破坏,且加筋结构的损伤将沿着筋条的铺设方向扩展。

[1] 宋恒旭.复合材料低速冲击损伤研究及等效模型的应用[D].北京:清华大学,2012.

[2] 刘德博,关志东,陈建华,等.复合材料低速冲击损伤分析方法[J].北京航空航天大学学报,2012,38(3):422-426.

[3] 庄茁,宋恒旭,彭涛,等.复合材料低速冲击损伤研究及等效模型的应用-第21届全国结构工程学术会议特邀报告[C]// 全国结构工程学术会议,2012:15-22.

[4] SHI Y,PINNA C,SOUTIS C.Modelling impact damage in composite laminates:A simulation of intra-and inter-laminar cracking[J].Composite Structures,2014,114(1):10-19.

[5] HASHIN,Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47(2):329-334.

[6] HASHIN Z,ROTEM A.A fatigue failure criterion for fiber reinforced materials[J].Journal of Composite Materials,1973,7(4):448-464.

[7] CHANG F K,CHANG K Y.A Progressive damage model for laminated composites containing stress concentrations[J].Journal of Composite Materials,1987,21(9):834-855.

[8] PUCK A,SCHÜRMANN H.Failure analysis of FRP laminates by means of physically based phenomenological models[J].Composites Science & Technology,2002,62(12-13):1633-1662.

[9] 赵秀峰.复合材料加筋板冲击损伤及损伤容限研究[D].西安:西北工业大学,2007.

[10]GONG S W,LAM K Y.Transient response of stiffened composite plates subjected to low velocity impact[J].Composites Part B Engineering,1999,30(5):473-484.

[11]LAPCZYK I,HURTADO J A.Progressive damage modeling in fiber-reinforced materials[J].Composites Part A Applied Science & Manufacturing,2007,38(11):2333-2341.

[12]CAMANHO PP,DVILA CG.Mixed-mode decohesion finite elements for the simulation of delamination in composite materials[R].NASA/TM-2002-211737;2002.

[13]RICCIO A,SCARAMUZZINO F,PERUGINI P.Influence of contact phenomena on embedded delaminations growth in composites[J].Aiaa Journal,1971,41(5):933-940.

[14]ASTM D7136/D7136M-07.Standard test method for measuring the damage resistance of a fibre reinforced polymer matrix composite to a drop-weight impact event.Philadelphia[S].2007.

[15]FAGGIANI A,FALZON B G.Predicting low-velocity impact damage on a stiffened composite panel[J].Composites Part A Applied Science & Manufacturing,2010,41(6):737-749.

[16]JUMAHAT A,SOUTIS C,HODZIC A.A Graphical Method Predicting the Compressive Strength of Toughened Unidirectional Composite Laminates[J].Applied Composite Materials,2011,18(1):65-83.

[17]SHAHID I,CHANG F K.Accumulative damage model for tensile and shear failures of laminated composite plates[J].Journal of Composite Materials,1995,29(7):926-981.

[18]PINHO S T,ROBINSON P,LANNUCCI L.Fracture toughness of the tensile and compressive fibre failure modes in laminated composites[J].Composites Science & Technology,2006,66(13):2069-2079.

[19]SCHÖN J.Coefficient of friction of composite delamination surfaces[J].Wear,2000,237(1):77-89.

[20]BING Q,SUN CT.Effect of transverse normal stress on mode II fracture toughness in fiber composites[C].In:16th International conference on composite materials,Kyoto,Japan;2007.

[21]NAK-HO S,SUH N P.Effect of fiber orientation on friction and wear of fiber reinforced polymeric composites[J].Wear,1979,53(1):129-141.

[22]赵维涛,刘炜华,杨其蛟.复合材料加筋板极限承载能力分析[J].沈阳航空航天大学学报,2015,32(4):37-43.

[23]FAGGIANI A,FALZON B G.Predicting low-velocity impact damage on a stiffened composite panel[J].Composites Part A Applied Science & Manufacturing,2010,41(6):737-749.

Low-velocityimpactdamageofcompositestructurebasedonHashincriteria

WU Zhen,CHEN Jian

(Key Laboratory of Liaoning Province for Composite Structural Analysis of Aerocraft and Simulation,Shenyang Aerospace University,Shenyang 110136,China)

This paper investigated the intra-layer and inter-layer damage in composite structure under low velocity impact by ABAQUS.The shell element and continuum shell element were introduced into the FE model to simulate composite component.The intra-layer damage was simulated using Hashin criteria and damage evolution laws,and the delamination failure in the inter-layer was simulated by the introduction of cohesive element.Compared to the experimental results from Y.Shi,it is shown that the continuum shell FE model can be better used for simulating the composite laminated structure under low velocity impact.Moreover,low-velocity impact damage of stiffened composite structure was further investigated based on the above conclusions.The results show that the stiffened composite structure can resist the impact damage effectively.The closer distance between impact position and ribs,the more energy FE model can be absorbed.The damage extends along the direction of the ribs.The simulation method can provide references for designing and simulating stiffened composite structures.

composites;delamination;hashin failure criteria;low-velocity impact;stiffened composites

2017-07-05

国家自然科学基金(项目编号:11402152)

吴 振(1977-),男,辽宁沈阳人,教授,主要研究方向:复合材料精细分析方法,飞机复合材料结构设计与强度,E-mail:wuzhenhk@163.com。

2095-1248(2017)05-0012-09

V258+.3

A

10.3969/j.issn.2095-1248.2017.05.002

(责任编辑:吴萍 英文审校:赵欢)