商用车驾驶室悬置仿真设计与试验分析

黄继刚 李 琳 李凯强

1.南京航空航天大学金城学院,南京,2111562.江苏大学汽车与交通工程学院,镇江,212013

商用车驾驶室悬置仿真设计与试验分析

黄继刚1李 琳1李凯强2

1.南京航空航天大学金城学院,南京,2111562.江苏大学汽车与交通工程学院,镇江,212013

针对某商用车驾驶室悬置系统,建立了其动力学仿真模型,经台架试验验证后进行了隔振性能优化设计。根据动力学仿真模型的边界条件,建立其有限元仿真模型并进行台架试验验证。在有限元模型中模拟了各种极限工况,根据反馈信息进行修改与重设计。运用疲劳试验机测试了驾驶室悬置系统结构件与弹性元件的三向耐疲劳特性,提出耐疲劳设计建议。结果表明,采用仿真设计与台架试验相结合的方法能快速有效地解决商用车驾驶室悬置研发难题。

驾驶室悬置;动力学模型;有限元模型;台架试验;疲劳特性

0 引言

随着驾乘舒适性要求的不断提高,全浮式商用车驾驶室悬置已日渐普及。本文所研究的空气弹簧式驾驶室悬置具有系统固有频率低且稳定、隔振效果好、质量小、噪声小等优点,因而被广泛应用于中高档商用车[1]。然而,它只能承受径向力,需要增添导向机构以加强侧向稳定性,这使系统不可避免地趋于复杂化。驾驶室悬置系统在整车中起着举足轻重的作用,国内外学者对其各项性能也展开了探索性研究[2-4]。在驾驶室悬置新产品设计初期,设计人员一般采用简单的经验公式或简化的仿真模型进行设计与校核[5-7],这对于成熟的老产品设计具有一定优势,但对于复杂的新产品设计却存在一些问题。在驾驶室悬置研发后期,通常根据试制样车反复进行路试的结果来改进设计,或是根据市场反馈信息进行整改修复[8-10],这大大延长了设计周期,增加了设计成本,降低了市场竞争力。

在空气弹簧式驾驶室悬置研发过程中,笔者采用仿真设计与台架试验相结合的方法,该方法可保证设计的准确性,同时能大大缩短设计周期且降低研发成本。

1 驾驶室悬置动态性能

驾驶室悬置系统动态特性与其空间结构布置相关性较强,因而需探索与验证特定空间结构的合理性。本文所研究的空气弹簧驾驶室悬置系统由前悬置和后悬置组成。前悬空气弹簧直立布置,主要承受垂向力;后悬空气弹簧斜置布置,同时承受垂向力和侧向力。

1.1驾驶室悬置台架试验

为探索弹性元件(空气弹簧、衬套等)对空气弹簧驾驶室悬置系统的隔振效果,将驾驶室悬置安装于所研制的等效驾驶室与四通道道路模拟试验机之间(图1)。其中,等效驾驶室与原真实驾驶室满足机械动力学转换原则,即两者之间具有相同的质量、质心坐标、转动惯量;四通道道路模拟试验机主要由伺服直线作动器、液压控制系统、动静态试验软件包及加载支架和附件等组成,液压控制系统控制直线作动器运动,其运动信号由相应传感器测取,经处理后反馈至计算机完成闭环控制。

图1 台架试验图Fig.1 Bench test

将驾驶室悬置系统中空气弹簧气压调至正常工作气压(500 kPa),将加速度传感器布置在弹性元件输入端与输出端(图2),测取垂向加速度信号,并将其滤波后进行积分,成为位移信号。

图2 加速度传感器布点Fig.2 Acceleration sensors’ position

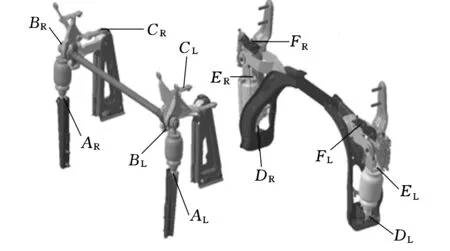

1.2驾驶室悬置动力学模型

在ADAMS/View中,采用刚柔耦合的方式建立驾驶室悬置系统动力学模型(图3)。动力学模型中前悬的横向稳定杆和后悬的龙门架采用弹性体,其他结构采用刚体,系统自由度为102,悬置系统的空气弹簧采用Spring-Damper模拟,各衬套用Bushing模拟。

图3 驾驶室悬置动力学模型Fig.3 Dynamics model of cab suspension

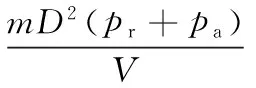

1.2.1空气弹簧刚度特性

由于膜式空气弹簧具有强非线性,其刚度特性可表示为[11]

(1)

式中,K为刚度;pr为空气弹簧内气体压力;pa为大气压力;m为多变指数;S0为气囊在平衡位置时的有效面积;D为气囊的有效面积变化率;V为空气弹簧的体积;x为空气弹簧的位移。

将式(1)对位移进行一次积分,即得空气弹簧所受载荷与内压的关系,其为一元三次方程,且空气弹簧载荷与内压成比例关系,即

(2)

其中,F0为常数。采用美国MTS公司的电液伺服激振系统测试了膜式空气弹簧在常温环境、不同气压下的载荷位移曲线,拟合得正常工作气压(500 kPa)下的载荷位移曲线方程:

F=0.0077x3+0.1311x2+12.5x+3486 (N)

(3)

其中,位移单位为mm。因而,取空气弹簧一次项线性刚度为12.5 N/mm。

1.2.2空气弹簧阻尼特性

在常温环境下采用WDTS-Ⅳ电测示功机测量前后悬空气弹簧速度与载荷曲线,根据线性黏性阻尼模型公式f=cv拟合其阻尼值,其中,f为阻尼力,c为黏性阻尼,v为测试速度。前后悬置空气弹簧复原阻尼拟合值分别取8051 N·s/m和4959 N·s/m。

1.2.3衬套刚度特性

在常温下采用DJW橡胶动静态刚度疲劳试验机测试驾驶室悬置各衬套刚度,如图4所示。由于衬套阻尼值很小,故可忽略不计。衬套刚度测试结果见表1。

图4 衬套位置图Fig.4 The location of bear bushes

驾驶室翻转支座衬套(径向)刚度(kN/m)23.2后稳定臂衬套刚度(径向空向)(kN/m)0.25后稳定臂衬套刚度(径向实向)(kN/m)1.67稳定支座衬套刚度(径向实向)(kN/m)44.67稳定支座衬套刚度(径向空向)(kN/m)1.86稳定支座衬套刚度(轴向)(kN/m)0.59稳定支座衬套刚度(扭转)(kN·m/(°))71.64

1.3仿真与试验结果对比分析

在台架试验与动力学仿真模型中同时输入“搓衣板路”工况路谱,得各弹性元件测点位移的试验与仿真对比值,见表2。由表2可知,仿真结果的最大误差不超过13%,最小误差在4%以内,满足工程需求,因而,所建动力学模型具有一定可靠性。

表2 试验仿真值Tab.2 Experimental and simulation data

1.4驾驶室悬置隔振性能优化

在驾驶室悬置动力学仿真模型中,以驾驶室座椅垂向加速度功率谱密度函数为优化目标,以前后悬置空气弹簧一次项刚度值与阻尼值为优化变量,驾驶室侧倾角与俯仰角为约束条件,采用广义简约梯度法进行优化设计。优化后空气弹簧一次项刚度值为18.8 N/mm,前后悬空气弹簧的阻尼分别为8214 N·s/m和3879 N·s/m。

2 驾驶室悬置静态性能

驾驶室悬置空间结构及弹性元件性能参数确定之后,系统的动态特性随之确定。驾驶室悬置的静态特性(如静强度、静刚度等)也是驾驶室悬置设计中的重要考量性能。

2.1驾驶室悬置满载工况静强度试验

将等效驾驶室安装于驾驶室悬置上,并在等效驾驶室特定位置摆放总质量为300 kg的重物,模拟驾驶室满载工况。将等效驾驶室垂直缓慢吊升,直至驾驶室悬置不受驾驶室的外力作用。根据经验,在驾驶室悬置结构件应力较大处布置应变片,如图5所示。其中,翻转轴管(O点)处为单向应变片,与轴向成45°;驾驶室翻转支座(AL和AR处)受力比较复杂,采用三向应变花;其他为单向应变片,沿垂向方向布置。应变片布点完成后静置24 h,对应变进行标定清零后,缓慢降落等效驾驶室,使驾驶室悬置平稳受力,待驾驶室悬置受力不再增大时,记录各测点应变数值。重复3次,取平均值作为最后测量值。

图5 应变片布点Fig.5 The location of the strain gauges

2.2驾驶室悬置满载工况有限元仿真

采用HYPERMESH划分驾驶室悬置网格,其中,钣金件采用壳单元,复杂的铸件采用四面体实体单元,衬套采用CBUSH单元,空气弹簧采用CELAS1单元模拟其一次项线性刚度,螺栓连接与焊接皆采用RBE2单元模拟,驾驶室悬置有限元模型如图6所示。

图6 驾驶室悬置有限元模型Fig.6 Finite element model of cab suspension

驾驶室悬置的下端采用固支连接,它与驾驶室连接处的边界受力条件由动力学模型导出,并由RADIOSS进行静强度计算。

2.3仿真与试验结果对比分析

将静强度试验测点的应变值乘以相应材料的弹性模量转换成相应的应力值,它与有限元仿真值的对比见表3。由表3可知,仿真值与试验值的误差在10%以内,且误差方向具有一致性,证明了所建有限元模型的有效性,能满足工程分析需要。

表3 测点应力值Tab.3 Stress value

2.4驾驶室悬置模态分析

在上述有限元模型基础上计算驾驶室悬置系统的自由模态参数,见表4。相对于车体(车架)的一阶弯曲共振频率范围(5~6 Hz)和弹簧下质量共振频率范围(8~15 Hz),驾驶室悬置的模态频率远离上述共振频率,因此,该驾驶室悬置可获得较好的吸收振动效果。

表4 驾驶室悬置模态Tab.4 The mode of cab suspension

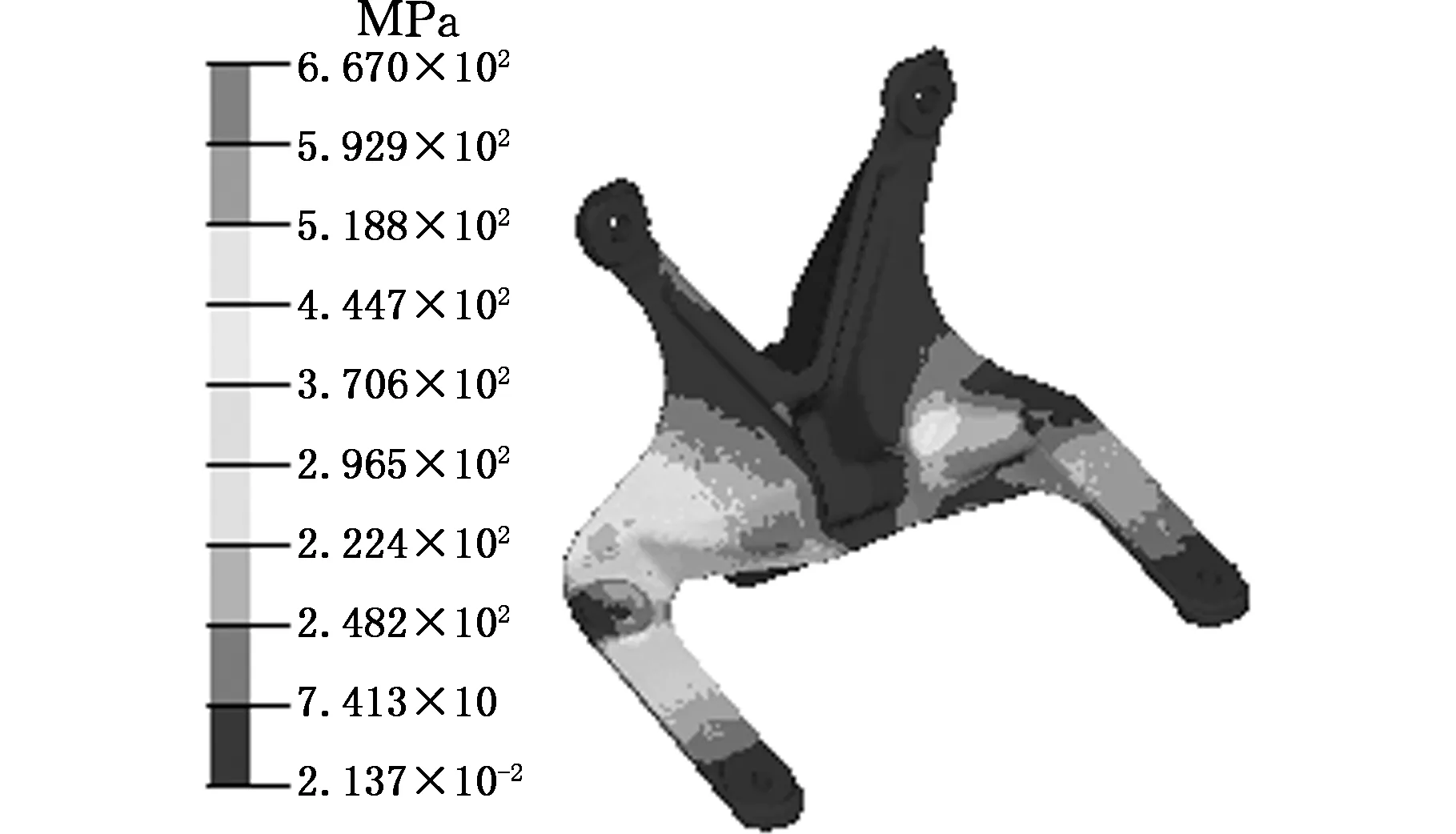

2.5驾驶室悬置极限工况分析

车辆行驶时会遇到剧烈上下颠簸、紧急制动、急速大转向等极限工况,通常难以通过物理样车进行试验,此时有限元仿真分析可起重要的作用。在有限元模型中分别采用3.5G垂向冲击工况(驾驶室重心处垂向向下施加3.5倍驾驶室重力)、1G制动工况(驾驶室重心处沿行驶方向施加1倍驾驶室重力)、1G侧倾工况(驾驶室重心处侧向朝向行驶方向右侧施加1倍驾驶室重力)模拟上述极限工况下驾驶室悬置各零件应力状态(由于驾驶室悬置系统中存在大量的空气弹簧之类的弹性元件,具有强非线性,故不考虑系统刚度)。在3.5G垂向冲击工况中,驾驶室悬置系统中驾驶室翻转支座的局部应力较大(图7a),可通过局部加厚、增设加强筋等措施解决。在1G制动工况中,驾驶室悬置系统中后悬驾驶室连接板处局部应力集中(图7b),可通过增设加强筋、更换材料、调整螺栓预紧力等措施解决。在1G侧倾工况中,驾驶室悬置系统中稳定支座出现局部应力集中现象(图7c),可通过增大圆角、增加板厚等措施解决。

(a)翻转支座应力值

(b)连接板应力值

(c)稳定支座应力值图7 各工况应力集中零件Fig.7 Stress concentration parts under different working conditions

虽然驾驶室悬置在极限工况下部分零件出现屈服,但可通过局部微调缓解应力集中,而这些微小改动对系统的动态特性的影响可忽略不计。

3 驾驶室悬置疲劳性能

驾驶室悬置系统满足静强度设计要求并不能保证其设计可靠性,通常需要测试其耐疲劳性能。所研究的驾驶室悬置系统中包含大量弹性元件,因而其具有强非线性,不利于对其进行系统疲劳仿真。故本文采用自研驾驶室悬置疲劳试验机对其疲劳特性进行研究。

3.1驾驶室疲劳试验机

为探索驾驶室悬置垂向、纵向和侧向的耐疲劳特性,研制了驾驶室悬置三向疲劳试验机,如图8所示。

图8 疲劳试验机Fig.8 Cab suspension fatigue testing equipment

试验机主要包括液压激振头、龙门架、等效驾驶室、底座等。等效驾驶室与原驾驶室具有相同的质量和质心位置,转动惯量相差不大。等效驾驶室由方管、钢板等焊接,刚度较大,不易产生大变形。等效驾驶室质心位置有3个沿着垂向、纵向和侧向的卡槽,液压激振头连接不同方向的卡槽可测试驾驶室悬置不同方向的疲劳特性。液压激振头采用力控制闭环系统,能输出稳定的激振力。液压激振头与龙门架采用关节轴承连接,能释放旋转自由度,避免激振头过约束。与激振头相连的龙门架由类工字梁和方管组成,刚度较大,激振头工作时龙门架最大变形不超过0.1 mm。

3.2驾驶室悬置疲劳试验

将激振头分别连接等效驾驶室垂向卡槽(图9a)、纵向卡槽(图9b)、侧向卡槽(图9c),考察其三向疲劳特性。驾驶室悬置垂向疲劳试验时激振头的输入力幅值为2倍驾驶室自重,且其为平衡值为0、频率为1 Hz的正弦谱,振动5×104次,持续时间约14 h。驾驶室悬置纵向疲劳和侧向疲劳试验时激振头输入力幅值为0.5倍驾驶室自重,其他与垂向疲劳试验条件相同。驾驶室悬置疲劳试验的评价指标为系统结构件不出现裂纹、弹性元件不出现过大磨损或开裂、驾驶室翻转和锁止装置不出现使用性能损伤等。若系统结构件出现裂纹或开裂,可对结构件容易产生应力集中的区域进行微调或补强;若系统弹性元件出现过大磨损或开裂,可改变其胶料配方,增强磨损性能;若驾驶室翻转和锁止装置出现使用性能损伤,一方面可提高装置耐磨性,另一方面可调整系统受力状态。

(a)垂向连接

(b) 纵向连接

(c)侧向连接图9 三向疲劳试验Fig.9 Fatigue test

4 分析与讨论

针对某驾驶室悬置系统研发提出了采用仿真设计与台架试验相结合的方法,能在设计前期及时发现设计缺陷并及时纠正。首先建立了空气弹簧驾驶室悬置的动力学模型,同时进行了相应的台架试验并证实了其有效性。由于空气弹簧驾驶室悬置中包含大量弹性元件,为达到系统最优振动特性,可采用动力学模型对其进行匹配优化。若在驾驶室悬置下端输入复杂试验路况路谱,可模拟其在各复杂工况的运行状况,辅助完成动力学优化设计。由优化后的动力学模型边界条件建立驾驶室悬置的有限元模型,且采用满载工况静强度试验验证了所建模型的有效性。采用有限元模型分析了驾驶室悬置的模态,排除了它与簧上部件和簧下部件产生共振的可能性。同时,有限元模型还能用来预判车辆在极限工况下的应力状况,并采取措施及时解决其强度问题。当驾驶室悬置满足静强度(不考虑静刚度)要求时,还需验证系统的耐疲劳特性,根据需求研制了驾驶室悬置三向疲劳试验机,对垂向、纵向、侧向疲劳特性进行了测试,并根据出现的问题提出相应的解决方案。若不能单次解决所有问题,可重复上述流程,循环迭代,直至满足设计要求。同理,上述设计方法也适用于其他系统或整车设计,具有一定的工程价值。

5 结论

(1)本文建立了空气弹簧驾驶室悬置动力学模型与有限模型,并用相应台架试验进行验证,结果表明,仿真模型与台架试验具有较好的一致性,能满足工程分析需求。

(2)本文采用动力学模型对驾驶悬置系统动态特性进行了优化,采用有限元模型预测了驾驶室悬置极限工况的应力状态,采用疲劳试验机测试了驾驶室悬置的三向疲劳特性,结果表明,设计周期大大缩短,降低了设计成本。

(3)本文提出的设计方法同样适用于车辆其他系统或整车设计。

[1] 王楷焱.商用车驾驶室悬置系统动力学仿真、优化与试验研究[D].长春:吉林大学,2008.

WANG Kaiyan. The Study of Dynamic Simulation Optimization and Test of Commercial Vehicle Cab Suspension System[D]. Changchun: Jilin University,2008.

[2] SOLIMAN A, GAZALY N, KADRY F. Parameters Affecting Truck Ride Comfort[J].SAE Technical Papers,2014,2014-01-0147.

[3] LEE G, KIM J, KIM G. Improving Ride Quality on the Cab Suspension of a Heavy Duty Truck[J]. SAE Technical Paper,1996,962151.

[4] 庞辉, 李红艳, 方宗德, 等. 驾驶室悬置系统对重型车辆平顺性影响的试验研究[J]. 汽车技术,2010(11):52-56.

PANG Hui, LI Hongyan, FANG Zongde, et al. Experimental Study on Effects of Cab Suspension System on Heavy Vehicle Ride Comfort[J]. Automobile Technology,2010(11):52-56.

[5] 王楷焱,史文库,杨昌海,等. 基于ADAMS的商用车驾驶室悬置系统振动模态和传递特性[J]. 吉林大学学报(工学版),2010,40(2):330-334.

WANG Kaiyan, SHI Wenku, YANG Changhai, et al. Commercial Vehicle Cab Suspension System Vibration Modes and Transmission Characteristics by Means of ADAMS[J]. Journal of Jilin University Engineering and Technology Edition,2010,40(2):330-334.

[6] 陈亮, 丁渭平, 杨明亮, 等. 驾驶室悬置系统的振动传递率匹配研究[J]. 机械设计与制造, 2013(11):76-81.

CHEN Liang, DING Weiping, YANG Mingliang, et al. The Vibration Transmission Rate Matching Research of Cab Mounting System[J]. Machinery Design & Manufacture,2013(11):76-81.

[7] YAN X, JIANG D, WANG Z X, et al. Vibration Isolation Performance Research of Commercial Cab Suspension System Based on Road Load Data[J]. Lecture Notes in Electrical Engineering,2014(328):425-432.

[8] HE L, ZHOU S H, ZHU H L. Modeling and Simulation of Full-Float Cab Suspension System Based on ADAMS[J]. Applied Mechanics & Materials,2011,141(1):364-369.

[9] RAJAN V, DESHMUKH C. Cab Suspension Optimization Using Matlab[J]. SAE Technical Paper,2013,2013-26-0147.

[10] 叶福恒, 许可, 张延平, 等. 某商用车驾驶室全浮式悬置系统开发[J]. 汽车技术,2010(4):33-39.

YE Fuheng, XU Ke, ZHANG Yanping, et al. Development of Full-floating Suspension System for a Commercial Vehicle Cab[J]. Automobile Technology,2010(4):33-39.

[11] 尹万建. 汽车空气弹簧悬架系统的非线性动力学行为研究[D]. 北京: 北京交通大学,2008.

YIN Wanjian. Investigation on Nonlinear Dynamical Behavior in Automobile Air Spring Suspension System[D].Beijing: Beijing Jiaotong University,2008.

SimulationDesignandExperimentalAnalysisofCommercialVehicleCabSuspensions

HUANG Jigang1LI Lin1LI Kaiqiang2

1.Nanhang Jincheng College, Nanjing, 211156 2.School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang, Jiangsu,212013

A dynamics simulation model was established and testified by bench test researches for the development of a cab suspension and based on which the vibration isolation was optimized. A finite element model was also built and validated using the boundary conditions extracted from the dynamics model. Several limiting conditions were analyzed, which gave back necessary informations for modifying the structures of cab suspensions. The fatigue characteristics of the cab suspension was also tested by the fatigue tester. The results show that the difficulties encountered in researches and developments of cab suspensions may be solved efficiently by the method of simulation design and experimental analyses.

cab suspension; dynamics model; finite element model; bench test research; fatigue characteristic

U463.331

10.3969/j.issn.1004-132X.2017.21.004

2017-01-25

国家自然科学基金资助项目(51405201);江苏省汽车工程重点实验室开放基金资助项目(QC201303)

(编辑陈勇)

黄继刚,男,1982年生。南京航空航天大学金城学院讲师。主要研究方向为车辆结构设计、车辆测试诊断、车辆电子控制。E-mail: 595871792@qq.com。李琳,女,1982年生。南京航空航天大学金城学院讲师。李凯强,男,1990年生。江苏大学汽车与交通工程学院博士研究生。