铁基非晶合金涂层切削工艺参数优化和切削力预测

王 敏

北京化工大学机电学院,北京,100029

铁基非晶合金涂层切削工艺参数优化和切削力预测

王 敏

北京化工大学机电学院,北京,100029

采用响应曲面法中的Box-Behnken 实验设计方法(BBD),设计出四因素三水平的Fe基非晶合金涂层切削力实验方案,研究切削参数(切削速度、进给量和切削深度)和刀具结构参数的变化对Fe基非晶合金涂层切削力的影响规律和影响因素,运用方差分析法获取了影响切削力分量的显著性水平,得到低切削速度下Fe基非晶合金涂层的最佳切削工艺参数。通过对实验数据的多元二次拟合,建立了Fe基非晶合金切削力最小二乘回归预测模型,并通过实例验证了Fe基非晶合金涂层切削力预测模型的可行性和实用性。

Fe基非晶合金;喷涂层;响应曲面法;切削工艺参数优化;切削力预测

0 引言

喷涂层具有耐磨、耐蚀、隔热、抗氧化、绝缘、导电和防辐射等特殊功能,喷涂技术被广泛应用于材料的表面处理、再制造工程和模具喷涂成形等领域,可起到良好的控形、控性和恢复零件尺寸的作用[1-2]。一直以来,高硬喷涂层的切削加工集中在磨削加工领域[3-5],随着复合加工技术的日臻成熟,用切削与豪克能复合加工技术替代喷涂层磨削加工技术已成为一种主流趋势。基于此,本文针对新型Fe基非晶合金喷涂层,通过系统的车削加工实验,研究工艺参数对切削力的影响规律和工艺参数优化方法。

1 涂层切削力实验

1.1实验方案

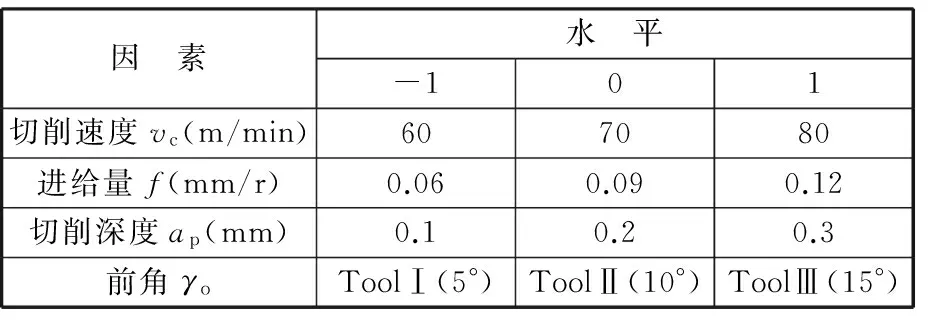

对于新材料切削工艺参数的优化,实验优化是常用的优化方法[6-7],因此,Fe基非晶合金喷涂层切削力实验采用响应曲面法(response surface methodology,RSM)中的 Box-Behnken 设计法[8-10],研究单因素(切削速度vc、进给量f、切削深度ap、刀具前角γo)及其交互作用对涂层切削力的影响显著性,并寻求最优切削工艺参数组合,实验方案的因素与水平见表1。

表1 切削力实验因素和水平

1.2实验条件

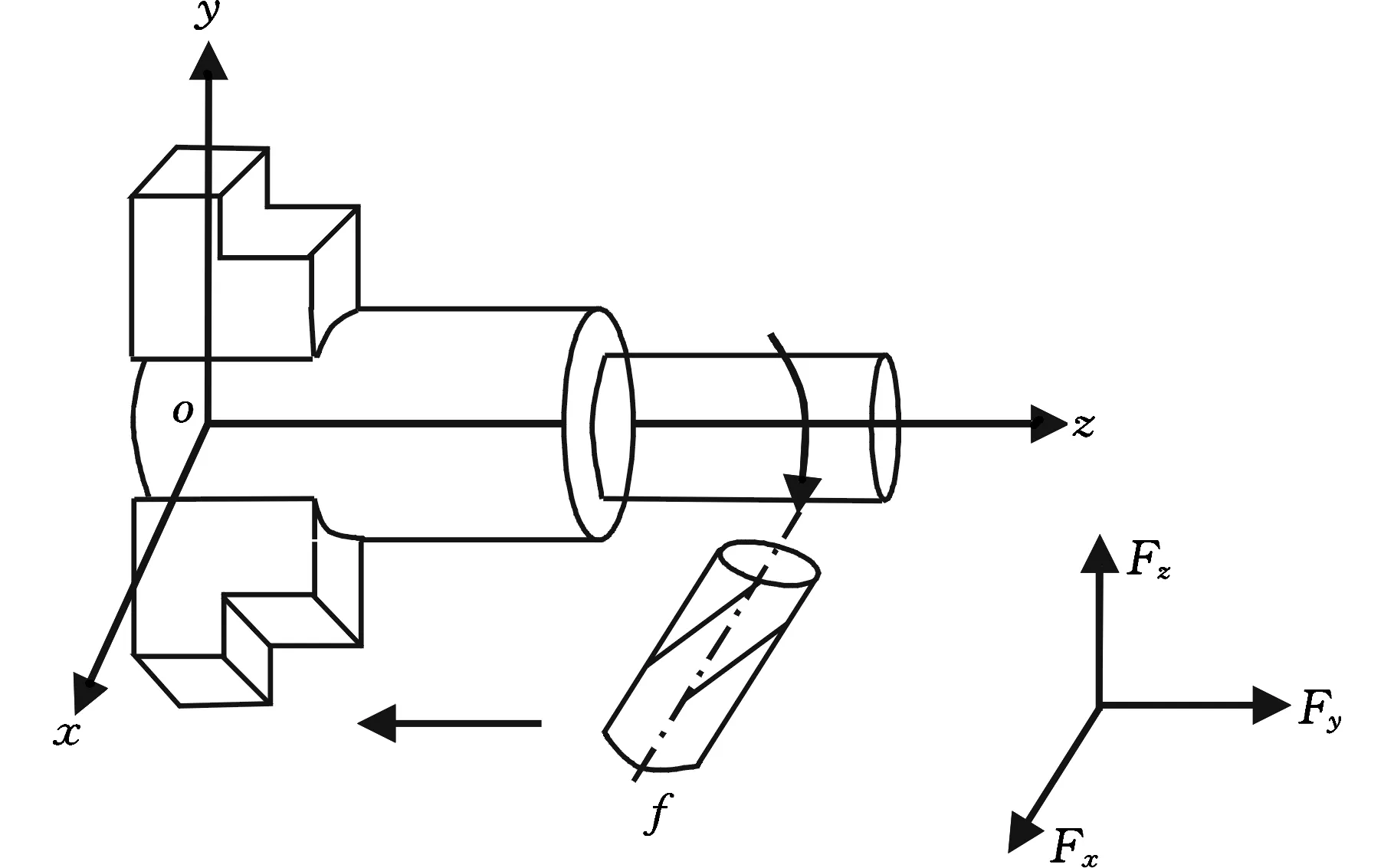

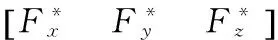

车削实验在装备再制造技术国防科技重点实验室和北京理工大学微小型制造实验室共同研制的车铣复合加工中心上进行,车削主轴功率为5 kW,转速范围20~2000 r/min,最小进给量为1 μm/r,主轴修调50%~120%,进给修调0~120%。测力系统采用Kistler公司的压电式三向动态测力仪(型号9257B),电荷放大器(型号5017B),PC机及数据采集系统(DynoWare),测力系统中切削力的坐标方向如图1所示,其中,Fx为切深方向径向力,Fy为进给方向轴向力,Fz为主切削方向切削力。

图1 切削力测试系统示意图Fig.1 Cutting force measuring system

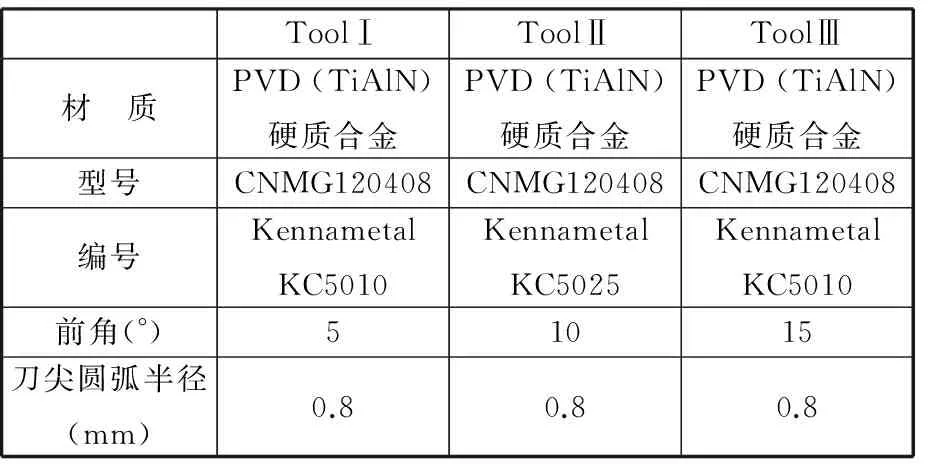

试件基材为45钢,规格为φ44 mm×155 mm,喷涂层成分为Fe基非晶合金(FeAlCrBSiNb非晶合金),喷涂厚度为1 mm,喷涂后试样规格为φ46 mm×155 mm(试样见图2)。刀片采用Kennametal公司PVD TiAlN涂层硬质合金系列刀具,型号为Kennametal KC5010(ToolⅠ和 Tool Ⅲ)以及KC5025(Tool Ⅱ),主要参数见表2,刀杆型号为PCLNR2525M12(株洲钻石切削刀具公司),与刀片装夹方式相适应。

图2 实验试件Fig.2 Test sample

ToolⅠToolⅡToolⅢ材 质PVD(TiAlN)硬质合金PVD(TiAlN)硬质合金PVD(TiAlN)硬质合金型号CNMG120408CNMG120408CNMG120408编号KennametalKC5010KennametalKC5025KennametalKC5010前角(°)51015刀尖圆弧半径(mm)0.80.80.8

1.3实验结果与分析

RSM的Box-Behnken设计实验方案及Fe基非晶合金涂层切削力测量结果见表3。由表3可知,同组切削参数下,轴向切削力Fy最大,主切削力Fz大于径向力Fx,说明切削过程中,切削刀具主后刀面磨损比较严重,而侧刃受力情况较为稳定,其中,径向力Fx最大值为65 N,轴向力Fy最大值为190 N,切削力Fz最大值为100 N,切削合力FH最大值为225 N,整个切削参数范围内被加工表面没有出现涂层剥落和严重损坏情况,切削刀具也没有出现崩刃、破损情况,说明该组切削参数的设定和刀具的选择合理。各分力中,轴向力Fy最大,是因为当切削用量小于刀具结构参数,即最大进给量0.12 mm/r和最大切削深度0.3 mm小于刀具结构参数(0.8 mm刀尖圆弧半径和5°前角)时,切削表现为“犁耕”效应[11-12]。

表3 实验参数及切削力测试结果

使用ToolⅡ可获得切削力分量随切削速度的变化曲线,其中,径向力和主切削力随着切削速度的增大而减小,而轴向力分量会随切削速度的增大而略微增大。显然,同组切削参数下,切削速度为70 m/min时进给力分量最大,而且在较低切削速度和较高进给量条件下所产生的切削力大于较高切削速度和较低进给量条件下所产生的切削力,因为在较低切削速度和较高进给量条件下,刀具-切屑-工件间的摩擦抗力比较大。

使用ToolⅡ获得切削力分量随切削深度的变化曲线。进给量和切削速度一定时,无论轴向力分量、径向力分量还是主切削力分量都随切削深度的增加而增大,表现出线性增大的趋势,即切削深度每增加0.1 mm ,切削力分量增大的幅度为20~100 N。

刀具前角的变化显著影响着切削力分量值。一般来说,前角增大,切削力分量会减小,而Fe基非晶合金涂层分别在使用ToolⅠ和Tool Ⅲ的情况下,随前角的增大,切削力分量反而会增大。当切削速度、进给量和切削深度一定时,刀具前角从 5°增大到15°,径向力和主切削力呈明显增大的趋势。刀具前角的增大,一方面使Fe基非晶涂层的切削变得顺畅;另一方面,高硬度涂层以及涂层中的硬质相和增强颗粒会加剧刀具的磨损,使刀具和涂层间的摩擦阻力增大,宏观上表现为切削力的增大。

2 基于方差分析的工艺参数优化

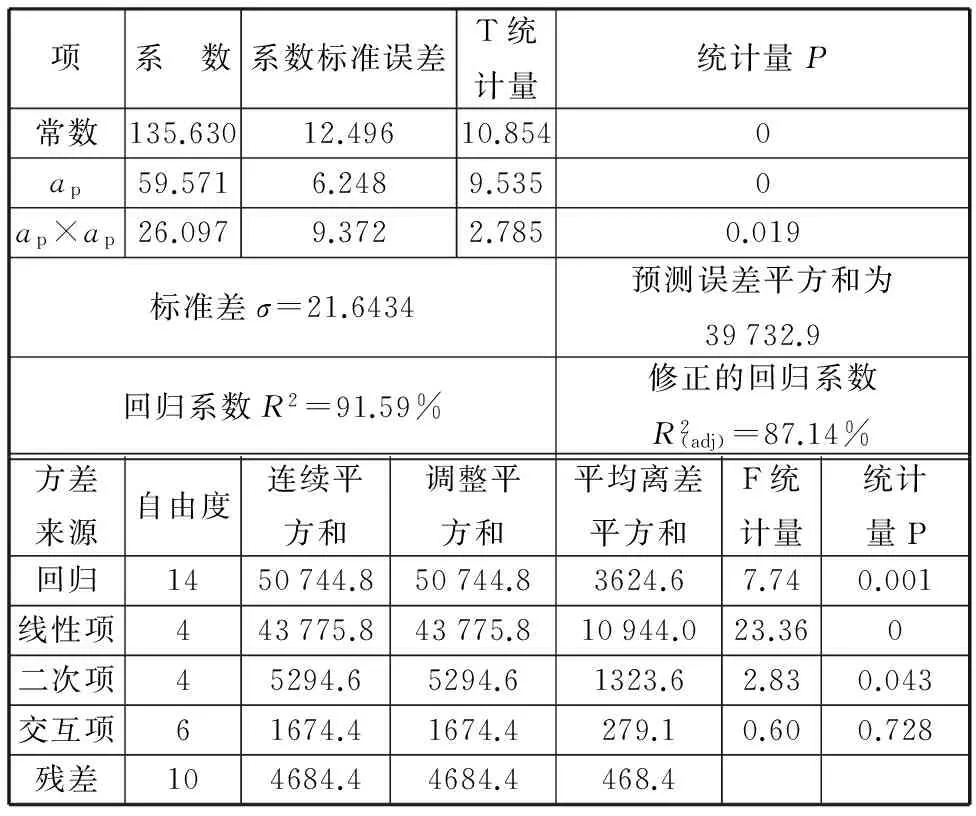

应用Minitab软件对表3中的Fe基非晶合金涂层切削力分量实验数据进行统计,其方差分析结果见表4~表6。

表4 径向力Fx的方差分析Tab.4 Variance analysis with radial force Fx

表5 轴向力Fy的方差分析Tab.5 Variance analysis with axial force Fy

表6 主切削力Fz的方差分析Tab.6 Variance analysis with cutting force Fz

基于以上分析,切削深度是影响Fe基非晶合金涂层切削力分量的最显著因素,随后依次是刀具前角、进给量和切削速度以及切削速度和切削深度的交互作用。喷涂层切削参数的优化,以确保涂层与基体结合良好的最小切削力为优化目标,然后结合切削力分量影响因素的分析结果,综合考虑,得出最优切削参数组合为:切削速度80 m/min,进给量0.06 mm/r,切削深度0.1 mm,刀具前角5°。

3 切削力优化模型的建立

Fe基非晶合金涂层切削力随着切削参数的变化不是严格意义上的线性单调变化,也不是幂函数的单调变化,而是有弯曲效应的曲线或曲面,因此,Fe基非晶合金涂层切削力的预测采用二次项和交互作用的多项式作为数学模型[14],表示为

(1)

回归分析时,通常将式(1)转换为x1,x2,…,x9的线性模型:

Fi=bi,0+bi,1x1+bi,2x2+bi,3x3+bi,4x4+

bi,5x5+bi,6x6+bi,7x7+bi,8x8+bi,9x9

(2)

计算时先对切削参数进行标准化处理,即消除各切削参数的量纲影响并进行数据的中心化处理(即数据的平移变换):

(3)

j=1,2,…,p

运用Minitab软件,依据表3中的实验数据,采用最小二乘原理对式(2)进行回归计算,得到Fe基非晶纳米晶合金涂层切削力的预测公式,其标准化后切削参数与切削力的关系可以简化为

(4)

设变量xj中,j的实际变化范围是j=1,2,…,m,记区间的中心点为x0i=(x1i+x2i)/2,区间的半长为[x1i,x2i],i=1,2,…,m,作如下m个线性变换:

Δi=(x2j-x1j)/2

(5)

将式(4)中标准化变量按照式(5)还原为原始变量,依据切削力分量的回归分析结论,去掉非显著影响项后,回归模型可以较为充分准确地预测切削力,其模型表示为

(6)

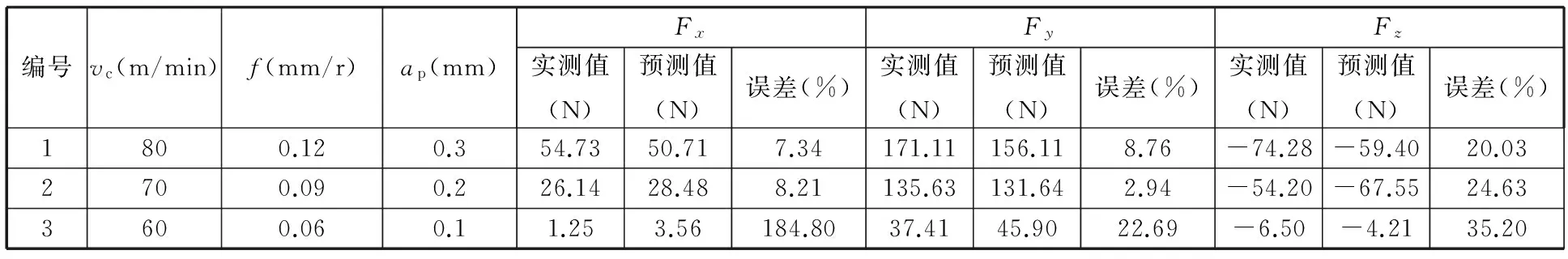

为检验切削力预测模型的预测可靠性,对 ToolⅠ在三组切削参数下的切削力进行预测与检验,结果见表 7。

表7 Fe基非晶纳米晶涂层切削力预测值与实际值比较Tab.7 A comparison between the predicted value and the actual value about cutting force ofFe-based amorphous alloy coatings

4 结论

(1)Fe基非晶合金切削实验采用RSM的Box-Behnken实验设计方法,研究后发现切削力分量中径向力和主切削力随切削速度的增大逐渐减小,轴向力随切削速度的增大略微增大,这三个切削力分量均随切削深度的增加线性增大;刀具前角从5°增大到15°,切削力分量呈明显增大的趋势。

(2)Fe基非晶合金切削实验方差分析后发现,切削参数中切削深度对Fe基非晶合金涂层切削力分量影响最为显著,随后依次是刀具前角、进给量和切削速度以及切削速度和切削深度的交互作用。

(3)获得了Fe基非晶合金最优切削工艺参数:vc=80 m/min,f=0.06 mm/r,ap=0.1 mm,γo=5°,以及较为实用的切削力预测模型。

[1] 王敏. FeAlCrBSiNb非晶涂层形成机理和摩擦磨损行为[J]. 航空材料学报,2016,36(2):14-20.

WANG Min. Forming Mechanism and Tribological Properties of FeAlCrNSiNb Amorphous Coating Deposited by High Velocity Arc Spraying[J]. Journal of Aeronautical Materials,2016,36(2):14-20.

[2] 张伟,郭永明,陈永雄. 热喷涂技术在产品再制造领域的应用及发展趋势[J].中国表面工程,2011,24(6):1-9.

ZHANG Wei, GUO Yongming, CHEN Yongxiong. Application and Future Development of Thermal Spraying Technologies for Remanufacturing Engineering[J].China Surface Engineering,2011,24(6):1-9.

[3] 赵国强,张松. 铁基非晶态合金涂层表面耐磨损及耐腐蚀性能[J]. 稀有金属材料与工程,2016,45(4):957-962.

ZHAO Guoqiang, ZHANG Song. Wear Resistance and Corrosion Resistance of Fe-based Amorphous Alloy Coatings[J]. Rare Metal Materials and Engineering,2016,45(4):957-962.

[4] 许黎明,李荣洲,许开州,等. 高硬度涂层磨削温度场的数值仿真和实验研究[J].上海交通大学学报,2011,45(11):1705-1709.

XU Liming, LI Rongzhou,XU Kaizhou, et al. Numerical Simulation and Experiments on High Hardness Coating Grinding Temperature Field[J].Journal of Shanghai Jiaotong University,2011,45(11):1705-1709.

[5] 邓朝辉. 纳米结构陶瓷涂层精密磨削机理及仿真预报技术的研究[D].长沙:湖南大学,2004.

DENG Zhaohui. The Research on the Precision Grinding Mechanisms and Simulation Prediction Techniques for Nanostructured Ceramic Coatings[D]. Changsha: Hunan University,2004.

[6] 蒙哥马利.实验设计与分析[M]. 汪仁官,陈荣昭,译.2版.北京:中国统计出版社,2005.

MONTGOMERY D C. Design and Analysis of Experiments [M]. WANG Renguan, CHEN Rongzhao, Translates. 2nd ed.Beijing: China Statistics Press,2005.

[7] 黄天然,史耀耀,辛红敏. 基于盘铣加工钛合金表面残余应力的工艺参数优化[J]. 计算机集成制造系统,2015,21(9):2403-2409.

HUANG Tianran, SHI Yaoyao, XIN Hongmin. Parameters Optimization on Surface Stress for Titanium Alloy Based on Disk Milling Process[J].Computer Integrated Manufacturing System,2015,21(9):2403-2409.

[8] 谢英星. 基于响应曲面法的模具钢高速铣削切削力模型研究[J]. 组合机床与自动化加工技术,2015(6):24-27.

XIE Yingxing. Prediction Cutting Force Model of High-speed Milling Hardened Steel by Response Surface Methodology[J].Modular Machine Tool & Automatic Manufacturing Technique,2015(6):24-27.

[9] 武文革,刘丽娟,范鹏,等. 基于响应曲面法的高速铣削Ti6A14V表面粗糙度的测模型与优化[J]. 制造技术与机床,2014(1):39-43.

WU Wenge, LIU Lijuan, FAN Peng, et al. Application of Response Surface Methodology in Surface Roughness Prediction Model and Parameter Optimization for High-speed Milling Ti6A14V[J]. Manufacturing Technology & Machine Tool,2014(1):39-43.

[10] 王磊,刘巧,梅卫江,等. 基于响应曲面法的铣削参数优化[J]. 机床与液压,2013,41(10):7-10.

WANG Lei, LIU Qiao, MEi Weijiang, et al. Optimization of Milling Parameters Based on Response Surface Methodology[J]. Machine Tool & Hydraulic,2013,41(10):7-10.

[11] CHOU Y K, EVANS C J. White Layers and Thermal Modeling of Hard Turned Surfaces[J]. International Journal of Machine Tools & Manufacture,1999,39(12):1863-1881.

[12] GAITONDE V N, KARNIK S R, FIGUEIRA L, et al. Machinability Investigations in Hard Turning of AISI D2 Cold Work Tool Steel with Conventional and Wiper Ceramic Inserts[J]. International Journal of Refractory Metals and Hard Materials,2009,27(4):754-763.

[13] 马逢时,刘传冰. 六西格玛管理统计指南——MINITAB使用指南[M]. 北京: 中国人民大学出版社,2007:400-488.

MA Fengshi, LIU Chuanbing. Six Sigma Management Guideline—Guide to Using the MINITAB[M]. Beijing: China Renmin University Press,2007:400-488.

[14] SUBRAMANIAN M, SAKTHIVEL M, SOORY-APRAKASH K, et al. Optimization of Cutting Parameters for Cutting Force in Shoulder Milling of Al 7075-T6 Using Response Surface Methodology and Genetic Algorithm[J].Procedia Engineering,2013,64(12):690-700.

[15] 汪振华. 防锈铝合金弱刚度复杂构件高速铣削工艺研究[D]. 南京: 南京理工大学,2009.

WANG Zhenhua. Study on the High-speed Milling Process For the Weak Rigidity Workpieces of Anti-rust Aluminum Alloy[D]. Nanjing: Nanjing University of Science and Technology,2009.

CuttingParameterOptimizationandCuttingForcePredictionforFe-basedAmorphousAlloySpray-fusedCoatings

WANG Min

School of Mechanical Engineering,Beijing University of Chemical Technology,Beijing,100029

The RSM of Box-Behnken design (BBD) was adopted in cutting force experiments about Fe-based amorphous alloy spray-fused coatings. And then four factor and three level tests of Fe-based amorphous alloy spray-fused coating machining scheme were designed by means of BBD experiments. The influence laws of tool and cutting parameters (cutting speed,feed and cutting depth) on cutting force components were analysed and these influence reasons were discussed. Significant levels of factors affected the cutting force components were obtained by the applications of variance analysis method, which offered the optimum cutting parameters in lower cutting speeds. According to multiple quadratic fitting of testing data, the least square regressive method predictive formula for the cutting forces of Fe-based amorphous alloy spray-fused coating was established. Finally, the feasibility and practicability of the models for cutting forces was verified through practical examples.

Fe-based amorphous alloy; spray-fused coating; response surface method(RSM); cutting parameter optimization;cutting force prediction

TG560

10.3969/j.issn.1004-132X.2017.21.019

2016-12-15

循环经济和资源节约重大示范项目(2111301)

(编辑陈勇)

王敏,男,1978年生。北京化工大学机电学院高级工程师。研究方向为装备再制造技术以及难加工材料加工技术。E-mail:wangmin@mail.buct.edu.cn。