缔合型水性聚氨酯增稠剂的合成

晋平平,康卫刚

(1.西安工程大学纺织与材料学院,陕西西安 710048;2.溢佳仁科技有限公司,福建永安 366000)

缔合型水性聚氨酯增稠剂的合成

晋平平,康卫刚

(1.西安工程大学纺织与材料学院,陕西西安 710048;2.溢佳仁科技有限公司,福建永安 366000)

缔合型水性聚氨酯增稠剂是第三代增稠剂,有着优异的增稠性能。缔合型水性聚氨酯增稠剂分子结构决定了该类增稠剂的增稠性能。为了使改增稠剂的增稠性能和应用性能更上一层楼,对合成中的预聚、扩链、封端三个工艺步骤进行了优化。研究表明合成该缔合型水性聚氨酯增稠剂的最佳工艺条件为:预聚时以二月桂酸二丁基锡为催化剂使分子量为6000的聚乙二醇与IPDI的配比R值为2进行预聚反应,再以丙酮为溶剂,选择预聚温度65℃、预聚反应时间为1h完成预聚反应;再以单硬脂酸甘油酯为扩链剂,以丙酮为溶剂,扩链的R'值选为2.5,温度选为100℃,反应时间为2h完成扩链反应;再以十六醇为封端剂,封端温度为90℃,封端时间为1.5h完成封端反应,最后再用乙二醇和水对完成封端反应得到的聚合物进行乳化得到含固量为20%的增稠剂乳液。该工艺和参数合成出的增稠剂增稠剂性能最好。

缔合型水性聚氨酯增稠剂 合成 粘度

0 前言

缔合型水性聚氨酯增稠剂是第三代增稠剂,有着优异的增稠性能,且该助剂绿色环保,大大符合现国家推行的环保要求,是目前的高端流变助剂。所以缔合型水性聚氨酯增稠剂的推行与研究迫在眉睫,它的使用对我国的助剂研究有着重大的意义[1-2]。

1 试验

1.1 材料与仪器

材料:聚乙二醇(PEG),单硬脂酸甘油酯,十六醇,异佛尔酮二异氰酸酯(IPDI),乙二醇,水,丙酮,以二月桂酸二丁基锡

仪器:三口烧瓶,真空泵,JJ-2精密增力电动搅拌器,NDJ-79型黏度测试仪。

1.2 缔合型水性聚氨酯增稠剂的合成

1.2.1 聚乙二醇前处理

在电子天平上准确称量一定量的聚乙二醇,然后将聚乙二醇加入配有温度计、橡皮塞的三口烧瓶中,在120℃、在真空度为0.07MPa以上的条件下真空脱水2小时。

1.2.2 预聚

将盛有已脱完水的聚乙二醇的三口烧瓶冷却至70℃以下,再将其在搅拌器上安装好配上搅拌棒。用电子天平称取准确量的异佛尔酮二异氰酸酯(IPDI),加入放有聚乙二醇的三口烧瓶中,并加入相对于总反应物的质量0.2%-0.5%的二月桂酸二丁基锡催化剂,在一定的温度下反应一定的时间,当三口烧瓶中的反应体系变稠时加入少量丙酮使其粘度降低,使反应充分。

1.2.3 扩链

在本课题中选取单硬脂酸甘油酯为扩链剂进行扩链反应,用电子天平准确称取定量的扩链剂加入已经预聚完成的反应体系中进行扩链,在一定的温度下反应一定的时间,反应体系粘度比较大时加入少量丙酮使其粘度降低,使反应充分。

1.2.4 封端

用电子天平准确称取定量十六醇加入已经扩链完毕的反应体系中进行封端反应,在一定的温度下反应一定的时间,反应过程中严格保持温度不变,避免有太大浮动,观察粘度变化太粘时可加入适量丙酮调节粘度。

1.2.5 乳化

将已经完成反应的体系拔掉橡胶塞以蒸发掉溶剂并对反应得到的产物降温,降温完成后,用电子天平称取一定量的乙二醇与水,分多次缓慢加入到聚合物中,加入过程中保持搅拌器搅拌,将完全乳化后的乳液倒入容器中封存,此时目标产物已经制得。

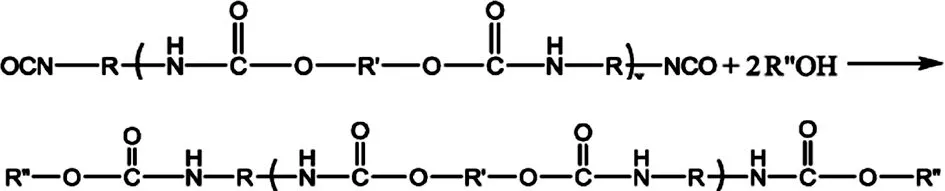

上述即为合成工艺,具体的反应方程如下:

第一步:预聚体的合成

第二步:扩链

第三步:封端

1.3 测试与分析方法

1.3.1 异氰酸酯基转化率的测定

异氰酸酯基含量的测定

(1)滴定原理[3-4]

OCNRNCO+2(C4H9)2NH→(C4H9)2NOCNHRNHCON(C4H9)2

(C4H9)2NH+HCl→(C4H9)2NH·HCl

第一步:二正丁胺与-NCO反应生成脲;

第二步:盐酸滴定二正丁胺(C4H9)2NH与HCl反应生成二正丁胺盐酸盐),依此定量计算出异氰酸酯基的含量。

(2)操作步骤

根据上述的滴定原理,称取3g试样于锥形瓶中,向锥形瓶中加入20ml无水甲苯标准液,将其密闭后进行充分震荡,静置25min后反应应该已经完全,然后加入50ml异丙醇、6-8滴溴甲酚绿指示剂后至完全均匀。此时就可进行滴定了,用0.1mol/l 盐酸标准溶液滴定至溶液由蓝色变黄色,同时为了要有参照,要做一个空白实验。

1.3 随访 随访时间自确诊时起,至患者复发、死亡或随访截止期2017年1月31日。失访病例随访至末次就诊时间。定义无进展生存期(RFS),为患者达CR后至其出现复发、死亡或随访截止期。

(3)结果计算:

针对以上实验得出的相关数据进行处理分析,计算公式如式下所示:

NCO%=(V1-V2)×4.2/W

式中:

V1—空白试验中盐酸标准溶液的滴入体积(ml);

V2—样品试验中盐酸标准溶液的滴入体积(ml);

W—试样的质量(g);

NCO—转化率。

x%=(W前- W后)/ W前

W前:反应前异氰酸酯基的含量;

W后:反应后异氰酸酯基的含量;

x:异氰酸酯基的转化率(%)。

1.3.2 粘度测试

为了对合成出的目标产物的增稠能力进行精准的判断,要对一定质量分数的增稠剂进行粘度测试。室温下在NDJ-1E型粘度仪上测试增稠剂的粘度,转速为6rpm,目测该增稠剂的粘度选择适合的转子。先要检查仪器的水准器气泡是否居中,通过调整仪器的状态,保证仪器处于水平的工作状态。然后缓慢调节升降旋钮,调整转子在被测液体中的高度,将被测乳液置于100ml的烧杯中,直至转子的刻度线与被测乳液的液面相平时开始测量并记录数据。

2 结果与讨论

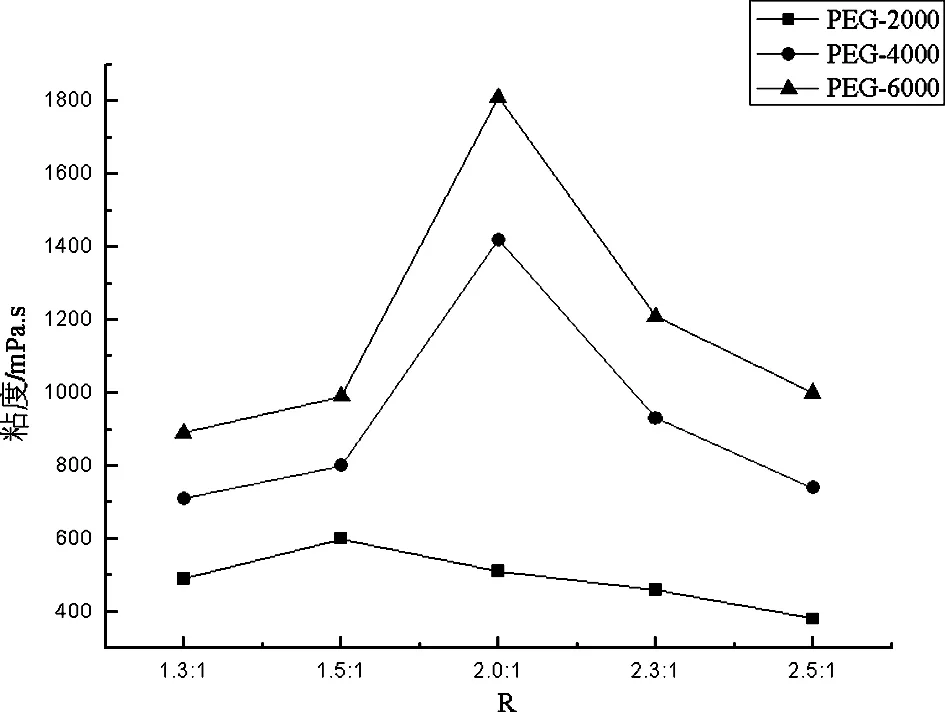

2.1 IPDI与PEG配料比R的优化

配料比越小则相对而言聚乙二醇所占的比例较大那么相应的亲水链段就比较长,当该比例渐渐变小变为1时,那么此时增稠剂的分子量为无穷大,此时体系中只有一个分子。当该配料比渐渐变大时,此时的亲水链段长度相对就短,当亲水链段是由一分子聚乙二醇PEG和两分子异佛尔酮二异氰酸酯反应得到的产物,此时硬段与软段的比例达到最大。在本课题中选择不同分子量的PEG并且设计不同的配料比在65℃下反应1h,固定催化剂用量为0.2%-0.5%(相对于总反应物的质量),以单硬脂酸甘油酯为扩链剂,十六醇为封端剂;扩链时R'(-NCO/-OH)定为2.5,扩链温度定为100℃,反应时间为3h;以十六醇为封端剂,封端温度定为90℃,时间定为2h;参照2.4的合成工艺合成该类增稠剂,并且称取该类增稠剂溶于水中配制成质量分数为1.5%的增稠剂水溶液,对该类增稠剂的特性进行对比如表1所示。

表1 R值及PEG分子量对增稠剂性能的影响

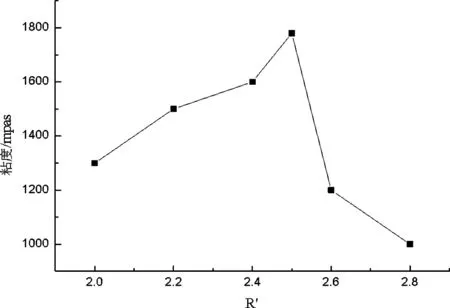

并对质量分数1.5%的增稠剂水溶液的粘度进行了测试,测试结果如图1所示。

图1 R值变化对增稠剂粘度的影响

由图1可以看出,无论PEG的分子量为多大,当配料比等于2时,此工艺合成出的增稠剂粘度最高最好;当配料比分别等于2.3和2.5时,增稠剂的粘度都比较低。这是因为:当配料比小于2时,聚乙二醇的量相对较多,那么此时增调剂分子的亲水性就比较强,这样就增稠剂的水溶性太强,同时疏水基团也无法形成胶束也就无法形成缔合作用增稠从而使增稠性能减弱;当配料比大于2时,分子的亲水链较短则相应的硬段比例较高,此时增稠剂的水溶性较弱甚至难溶于水,最终导致增稠效果下降。其实本课题就是在控制亲水和硬软段的一个平衡点。同时,当异佛尔酮二异氰酸酯的量增多时,异氰酸酯基的反应性又太强,很有可能会与空气中的水发生反应,这样也会造成增稠剂的增稠效果变差,所以最终我们选择配料比R值为2。且从图1可以看出在疏水链段都选择十六醇时,并且R值相同时,不同分子量的PEG合成的增稠剂的粘度差别较大,当分子量为6000时粘度较大,分子量为2000时粘度最小,要使增稠剂既有良好的增稠性能又有良好的溶水性能,分子中的亲水链段长度和疏水链段长度存在着一个最佳比值,才能使亲水作用和疏水作用达到平衡。在合成缔合型水性聚氨酯增稠剂的预聚步骤中,选取IPDI与聚乙二醇进行预聚,当IPDI与PEG的物质的量之比为2时合成出来的增稠剂增稠效果最佳。

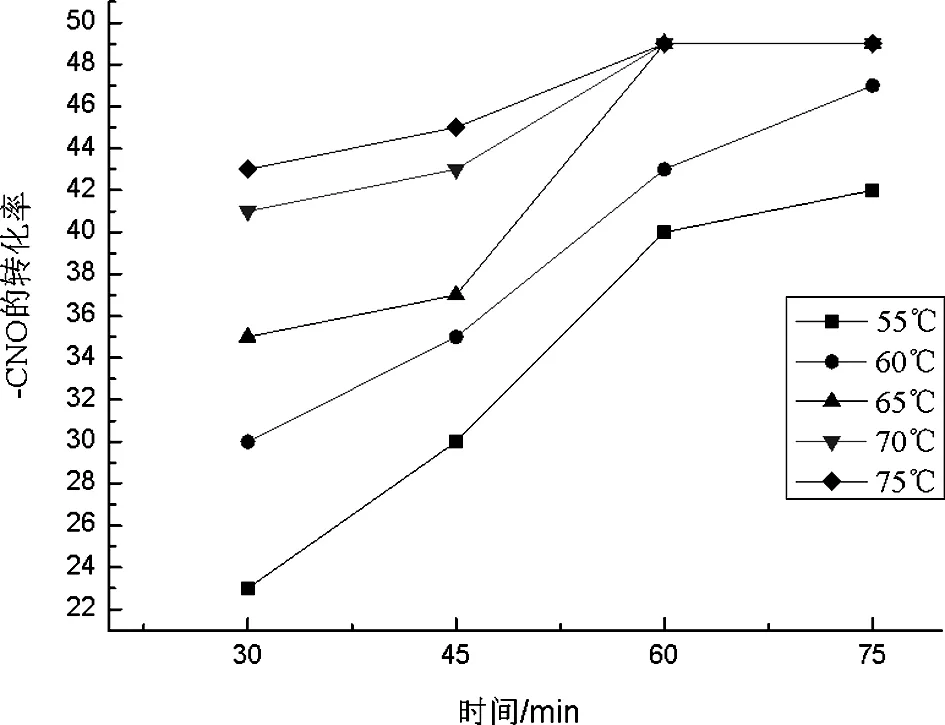

2.2 预聚的温度与时间的优化

为了将预聚的温度与时间进行优化,设定60℃、65℃、70℃三个温度变量,设定30min、45min、60min、75min、90min五个时间变量;参照2.1中实验得出的IPDI与PEG配料比R,PEG的分子量选为6000,进行预聚反应,参照1.3.1的方法对异氰酸酯基的转化率进行测定,将-NCO 的转化率对反应时间作图从而优化出最佳的预聚温度与时间。结果如图2所示。

图2 预聚的温度与时间对-CNO转化率的影响

在该实验中,以二丁基二月桂酸锡为催化剂,选择了五个温度进行预聚反应,从图2中可以看出在65℃时,异氰酸根的转化率快速的接近50%,在时间为60min时已经将聚乙二醇中的-OH全部消耗完成,在相同的时间内温度为55℃、60℃时异氰酸根的转化率并没有达到50%,而相比于70℃、75℃也达到了相同的转化率,但是从节能的角度看,选择温度65℃是比较适宜的。

在在合成缔合型水性聚氨酯增稠剂的预聚步骤中,在选择IPDI与PEG进行预聚时,在R值为2时,优选出来的的最佳预聚温度为65℃,时间为1h。

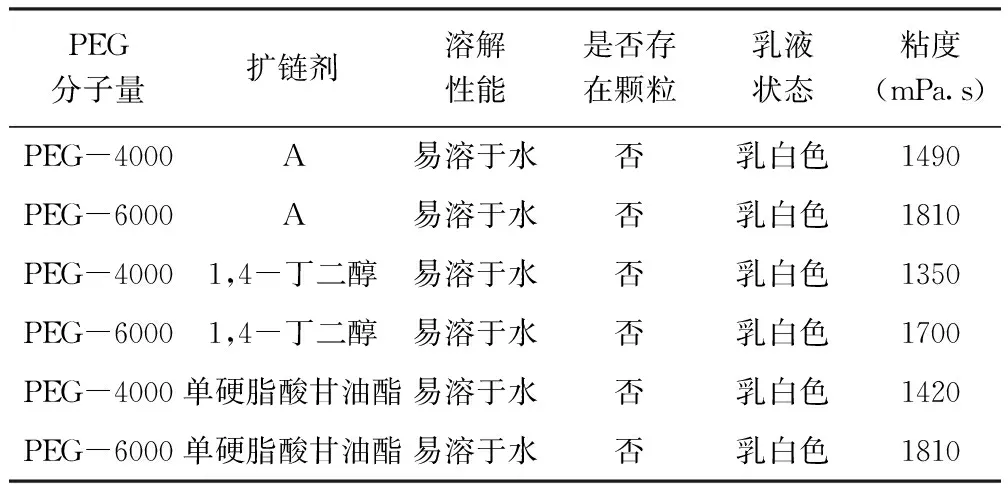

2.3 扩链剂的优选

参照2.1和2.2的实验结果选取PEG-4000和PEG-6000与IPDI进行预聚反应,扩链时R'(-NCO/-OH)定为2.5,扩链温度定为100℃,反应时间为3h;分别以合成的扩链剂A、1,4-丁二醇、单硬脂酸甘油酯为扩链剂进行扩链反应、最后再十六醇得到不同的增稠剂,封端温度定为90℃,时间定为2h,参照1.2的合成工艺合成该类增稠剂。将该类增稠剂用水稀释至1.5%,探究此类增稠剂的乳液状态及并按照1.3.2的方法测出乳液粘度,结果如表2所示。

表2 不同扩链剂合成的增稠剂形状比较

从2表中可以看出在选择相同分子量的PEG时,选择不同的扩链剂时合成出来的增稠剂粘度还是有差别的但是相差不大,当以1,4-丁二醇作为扩链剂时合成的增稠剂粘度最差;当用单硬脂酸甘油酯和合成的扩链剂时合成增稠剂时,两者的粘度不差上下,而造成这些不同的原因是因为单硬脂酸甘油酯具有适中的碳链长度,有利于水性聚氨酯聚合物分子间形成氢键,体现出缔合型水性聚氨酯的增稠性能。

并且该合成扩链剂的原料DMPA(双羟基丙酸)与DCC(N,N'-二环己基碳二亚胺)成本都较高,相比较之下单硬脂酸甘油酯作扩链剂成本低廉,省去了扩链剂合成的人力和时间成本,且单硬脂酸甘油酯还是一种很好的环保原料,所以综合考虑选择了单硬脂酸甘油酯作为合成增稠剂的扩链剂.

在合成缔合型水性聚氨酯增稠剂的过程中,当预聚的R值为2,预聚的温度为65℃,时间为1h,当选取十六醇为封端剂时,无论聚乙二醇的分子量为4000还是6000,选择单硬脂酸甘油酯作为扩链剂时合成出来的增稠剂的增稠效果最好,而且价格便宜还能起到环保的作用。

2.4 扩链时R'(-NCO/-OH)的优化

扩链剂的加入量会影响最后合成物的分子量,也会影响增稠剂应用时的交联程度从而影响增稠性能。扩链剂的加入就是-NCO与-OH的反应,最后IPDI剩余的异氰酸酯基就留给封端反应,所以不同的R'就得到了不同种类的增稠剂,在这个实验中设置了2、2.2、2.4、2.5、2.6、2.8 五个不同的R'值,参照前面实验得出结论,PEG的分子量选为6000,固定催化剂用量为0.2%(相对于总反应物的质量)进行预聚反应。用2.3中优选出来的扩链剂,扩链温度定为100℃,反应时间为3h;封端温度定为90℃,时间定为2h,用十六醇进行封端。参照1.2的合成工艺合成该类增稠剂,并且称取一定质量的该类增稠剂溶于水中,配制成质量分数为1.5%的增稠剂水溶液,用1.3.2的方法对该增稠剂的粘度进行了测试如图3所示。

图3 扩链的R’值对增稠剂合成的影响

从图3中分析得知当扩链的R值为2.5时,此时聚氨酯增稠剂的粘度达到最大,这就说明当剩余的异氰酸酯基与扩链剂中的羟基比例为2.5时,此时合成出来的增稠剂交联程度达到最大,而此时的分子量,硬软段比例达到最佳。

在合成缔合型水性聚氨酯增稠剂的过程中,当预聚的R值为2,预聚的温度为65℃,时间为1h,当选取单硬脂酸甘油酯为扩链剂,十六醇为封端剂时,扩链的R'值为2.5时合成出来的增稠剂增稠效果最佳。

2.5 扩链的温度与时间的优化

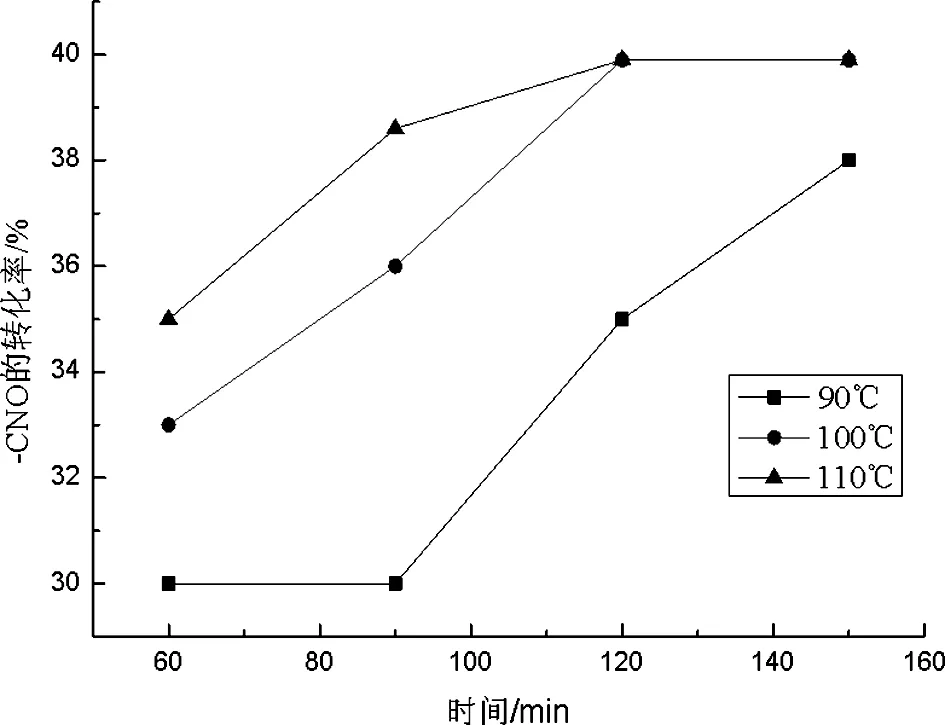

按照上述筛选出来的合成工艺及参数,设计不同的扩链温度和时间,PEG的分子量选为6000,固定催化剂用量为 0.2%(相对于总反应物的质量)进行预聚反应;选用3.3中优选出来的扩链剂,扩链温度选定90℃、100℃、110℃三个变量,反应时间时间为1h、1.5h、2h、2.5h四个变量;封端温度定为90℃,时间定为2h,用十六醇进行封端。用二正丁胺-丙酮法测定样品中-NCO 基团的转化率,最后将-NCO 的转化率对反应时间作图,从而筛选出最佳的扩链温度与时间。实验结果如下图4所示。

图4 扩链的温度与时间对-CNO转化率的影响

本实验是在2.4实验中优选出的R’值为2.5的基础上探究的温度与时间对该扩链的影响,当温度为90℃时,无论时间长短,剩余的异氰酸酯基都没有达到40%,达不到扩链的目的,也就是单硬脂酸甘油酯不能全部接到聚合物的长链上;再看温度为100℃和110℃,在时间为120min时都达到了40%,将单硬脂酸甘油酯全部接到聚合物的长链上完成了扩链,所以从节能的角度上我们选择100℃作为扩链的温度,时间定为120min。

在扩链的温度与时间的筛选中,当选取单硬脂酸甘油酯为扩链剂,扩链的R'值为2.5时,为将-NCO 基团的转化率快速有效的达到最高,扩链的温度为100℃,时间为2h。

2.6 封端的温度与时间的优化

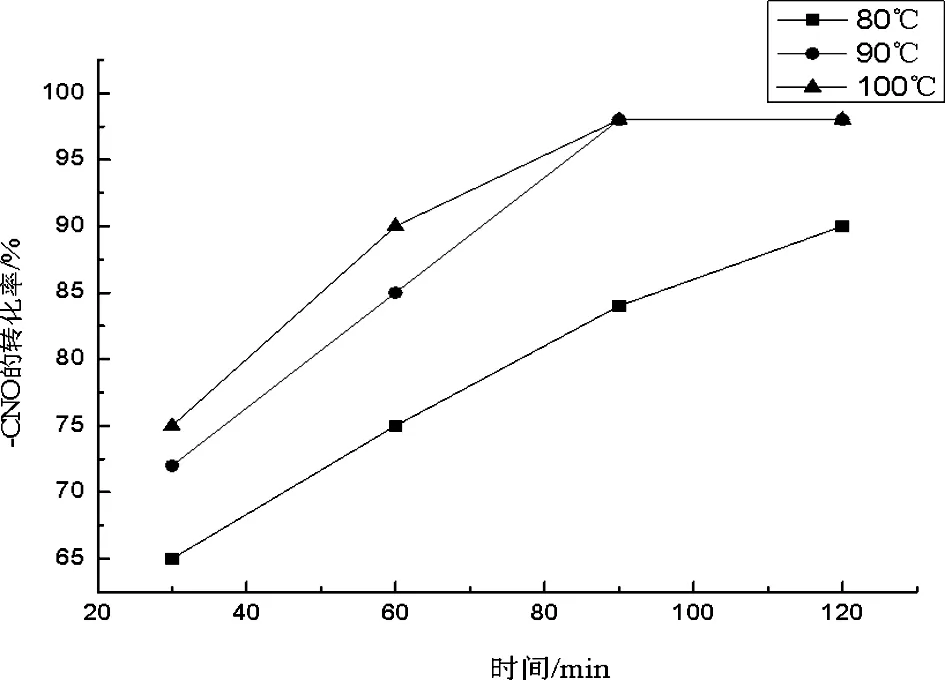

图5 封端的温度与时间对-CNO转化率的影响

从图5中可以看出,当温度为80℃时,无论时间怎么延长,都不能将异氰酸根全部消耗掉,所以不能选择80℃作为封端的温度;再看温度90℃和100℃,随着时间的延长异氰酸酯基渐渐地全部消耗掉,在时间为90min时异氰酸酯基全部消耗完全;从节能的角度选择温度90℃作为封端的温度,时间定为90min。

在封端的温度与时间的筛选中,当选取单硬脂酸甘油酯为扩链剂,扩链的R'值为2.5时,为将封端时的-NCO 基团的转化率快速有效的达到最高。选取的封端温度为90℃,时间为1.5h。

2.7 聚乙二醇(PEG)分子量对增稠剂增稠效果的影响

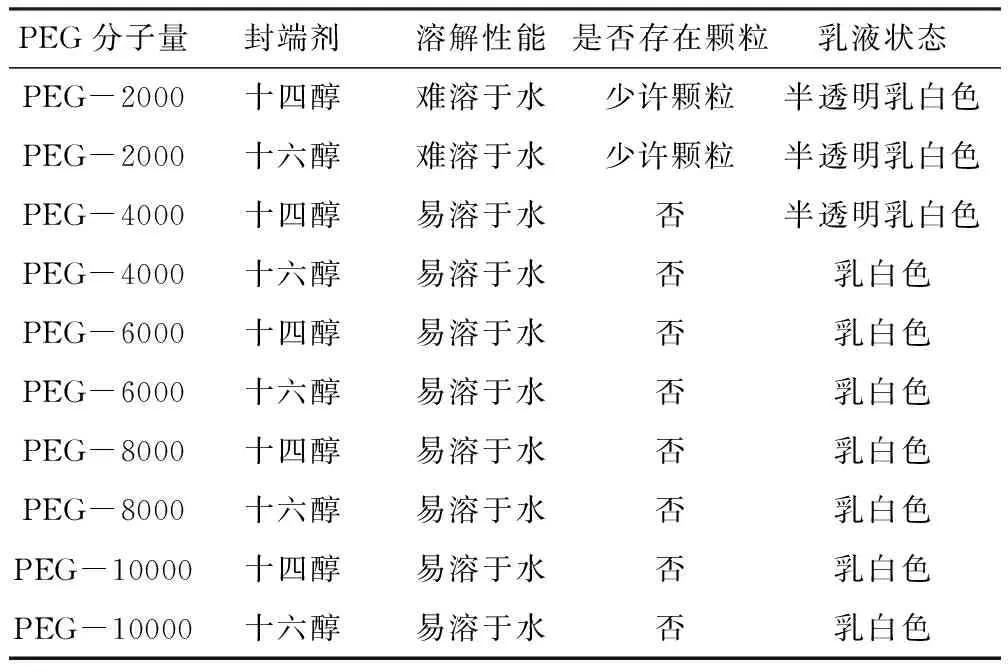

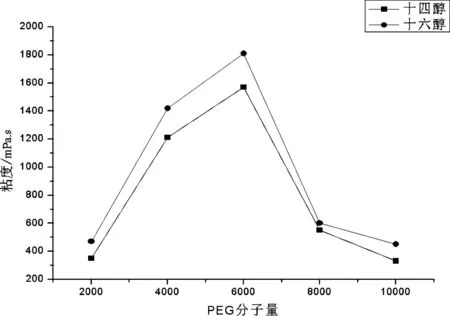

引用上述的实验结果,选十四醇、十六醇为封端剂合成不同的增稠剂,重点比较不同分子量的聚乙二醇合成的增稠剂的增稠性能从而筛选出合适分子量的聚乙二醇,从而合成出性能优异的缔和型水性聚氨酯增稠剂。同样将该类增稠剂用水稀释为1.5%,探究了增稠剂的乳液状态结果如表3,用1.3.2的方法测试了粘度结果如图6所示。

表3 不同分子量的PEG对增稠剂性状的影响

图6 不同分子量 PEG对增稠剂的影响

从表3和图6中可以看出,用PEG-4000、PEG-6000所合成的增调剂的粘度比PEG-2000、PEG-8000和PEG-10000的增稠效果要好很多。无论是以十四醇封端还是以十六醇,其中PEG-6000合成的增稠剂粘度最好,PEG-10000合成的缔合型水性聚氨酯增稠剂的增稠效果最差。而造成这个现象的主要原因就是亲水链段长度和疏水链段长度的最佳比值问题,从缔合型水性聚氨酯增稠剂增稠机理中可以看出,要使增稠剂有良好的增稠性能,则亲水作用和疏水作用要达到一个平衡的状态。当采用为2000的PEG合成的增稠剂时该增稠剂的亲水链段太短,导致其溶解性不够;而当采用分子量为10000的PEG时,由于其亲水性太强则采用疏水链很长的十六醇时也不可以达到一定的粘度。该实验表明无论选择十四醇封端还是十六醇封端,分子量为6000的聚乙二醇与所合成的增稠剂溶解性好、粘度优异。

2.8 封端剂对增稠剂增稠效果的影响

引用上述的实验结果,在这个实验中选择长短不同的脂肪醇封端剂与两个分子链的聚乙二醇进行组合实验,PEG的分子量选为4000、6000,固定催化剂用量为 0.2%(相对于总反应物的质量)进行预聚反应,选十四醇、十六醇为封端剂合成不同的增稠剂,同样将该类增稠剂用水稀释为1.5%,对增稠剂一些性状进行了对比并且用1.3.2的方法对乳液的粘度进行了测试如表4所示,从而筛选出合成增稠剂时最佳的封端剂。

表4 不同封端剂合成的增稠剂形状比较

从表4中可以看出,采用十六醇对不同分子量聚乙二醇进行封端所合成的增稠剂效果优于采用十四醇作为封端剂。其中聚乙二醇选用PEG-6000,封端剂选用十六醇所制得的效果最好。根据缔合型水性聚氨酯增稠剂的增稠机理,该类增稠剂在封端时使用的疏水集团可以与乳液体系中的粒子结合起来,结合到一定的程度就可以形成胶束,而当脂肪醇链段较短时,就是疏水链段太短而无法形成胶束,起不到缔合作用的增稠;当脂肪醇链段的增加时,碳原子的数量增加到16时增稠效果最好。此时增稠剂分子既有合适的疏水链段长度进形成胶束从而缔合增稠,又有足够长的亲水链段来保证水溶性能,所以增稠性能优异。而脂肪醇的碳原子数目太多时增稠剂分子中的疏水基团太大而难溶于水,这样就也就达不到增稠的目的了。

最终,我们选择十六醇作为合成增稠剂的封端剂原料。

3 结论

(1)预聚反应时,聚乙二醇与IPDI的配比R值定为2时合成的增稠剂性能;

(2)在合成时,预聚反应优选出的温度为65℃,时间为1h;

(3)以单硬脂酸甘油酯为扩链剂进行扩链反应时,扩链的R'值选为2.5,温度选为100℃,反应时间为2h完成扩链反应;

(4)在以十六醇为封端剂完成封端反应时,封端温度选为90℃,封端时间为1.5h,该工艺和参数合成出的增稠剂增稠剂性能好。

[1] 刘志林. 缔合型水性聚氨酯增稠剂的合成及表征[D]. 西安:西北大学, 2013.

[2] 关有俊,谢兴益. 新型水性缔合型聚氨酯增稠剂的研制[J],现代涂料与涂装, 2006(3):46-48.

[3] 王学川,卢先博,强涛涛. 聚氨酯预聚体中异氰酸酯基团含量的测定[J]. 西部皮革, 2009(5):18-19+33.

[4] Provatas A.Energetic Polymers and Plasticisers for Explosive Formulations[J]. A Review of Recent Advances.2000.

SynthesisofAssociativePolyurethaneThickener

JINPing-ping,KANGWei-gang

(School of Textile and Materials, Xi′an Polytechnic University, Xi′an 710048)

Associative polyurethane thickener is the third generation and excellent thickening property. The molecular structure of associative polyurethane thickener decided the thickening property of this thickener. In order to improve the thickening property and applicable property of the thickener, three steps in synthesis such as pre-polymerization, chain extension and capping were optimized. The research showed that the optimum process of synthesizing such thickener: during pre-polymerization, taking dibutyltin dilaurate as catalyst, R value of polyethylene glycol with 6000 molecular weight and IPDI was two to conduct pre-polymerizing reaction, aceton as solution, temperature 65℃, reaction time 1h to complete pre-polymerization reaction; taking glyceryl monostearate as chain extension agent, aceton as solution, R' value 2.5, temperature 100℃, reaction time 2h to finish chain extension reaction; taking cetyl alcohol as capping agent, temperature 90℃, time 1.5h to accomplish capping reaction, ethylene glycol and water were used to finish the emulsification process for the resulting polymer and thickener emulsion with 20% solid content was obtained. The thickening property of thickener synthesized by this process and parameters was best.

associative polyurethane thickener synthesis viscosity

2017-05-09

晋平平(1991-),女,硕士研究生,研究方向:助剂的合成。

TS190.2

A

1008-5580(2017)04-0074-07

上述筛选出来的工艺设计不同的封端温度和时间,PEG的分子量选为6000,固定催化剂用量为0.2%(相对于总反应物的质量)进行预聚反应。选封端温度定为80℃、90℃、100℃,时间定0.5h、1h、1.5h、2h四个变量,用十六醇进行封端。用二正丁胺-丙酮法测定样品中-NCO基团的转化率,最后将-NCO 的转化率对反应时间作图,从而筛选出最佳的扩链温度与时间。实验结果如5所示。