用铅锌烟灰和氯碱厂副产盐酸制备纳米氧化锌的清洁工艺

徐素鹏,李晓乐,汤长青,杨继朋,苏小莉,许银霞

(济源职业技术学院,河南济源459000)

环境·健康·安全

用铅锌烟灰和氯碱厂副产盐酸制备纳米氧化锌的清洁工艺

徐素鹏,李晓乐,汤长青,杨继朋,苏小莉,许银霞

(济源职业技术学院,河南济源459000)

以铅锌烟灰为原料,经氯碱厂副产盐酸浸取,高锰酸钾氧化,锌粉置换,加碳酸钠均匀沉淀,沉淀经过水洗、过滤、干燥、煅烧制备了纳米氧化锌。经分析检测:所得纳米氧化锌结晶性良好,平均晶粒尺寸为25 nm左右;颗粒形状接近球形,粒度均匀,粒径约为30 nm;二次粒径(D50)为833.1 nm,分散性好;其他技术指标均达到了GB/T 19589—2004《纳米氧化锌》规定的纳米氧化锌质量要求。该工艺路线经济、清洁、可行,为进一步工业化及缓解当地氯碱厂氯碱不平衡问题奠定了基础。

纳米氧化锌;铅锌烟灰;氯碱

铅锌冶炼企业在生产过程中会产生大量的铅锌烟灰,每年生成量达数十万吨。铅锌烟灰中次氧化锌(主要成分为ZnO,质量分数为45%~85%)所占比例相当大,此外还含有多种贵金属,有极高的回收利用价值。纳米ZnO为白色粉末,无毒、无味、无污染[1],作为一种新型的无机功能材料在近些年得到了广泛的关注。由于其粒子尺寸小、比表面积大,因而具有明显的表面与界面效应、量子尺寸效应、体积效应和宏观量子隧道效应以及高透明度、高分散性等特点[2],在橡胶轮胎、陶瓷材料、防晒化妆品、油漆涂料、纺织品、催化剂及光催化剂、化学电源、复合材料等领域均有重要的应用[3]。

河南省济源市当地的氯碱企业在生产过程中会产生大量的副产物盐酸,受国家政策和经济形势的影响,积存盐酸的处理十分困难。因此课题组提出了用盐酸浸取处理铅锌烟灰来生产纳米氧化锌的工艺路线,生成的副产物氯化钠盐水可作为氯碱厂电解的原料。课题组前期进行了大量的实验研究[4-6],探究出了“盐酸浸取,高锰酸钾氧化,锌粉置换,均匀沉淀法制备纳米氧化锌”清洁工艺的实验条件,产品符合GB/T 19589—2004《纳米氧化锌》中纳米氧化锌的质量要求。从而为以河南省济源市铅厂副产的铅锌烟灰和盐酸为原料低成本工业化生产纳米氧化锌的工艺奠定基础,进一步缓解了氯碱厂氯碱不平衡问题。

1 实验

1.1 原料、试剂与仪器

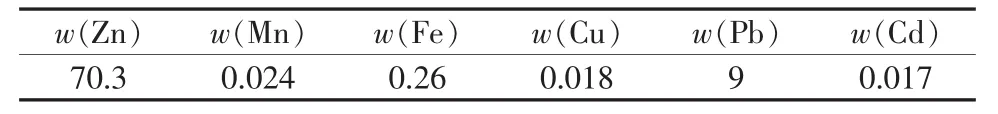

原料与试剂:次氧化锌(炼铅厂烟灰,河南豫光金铅有限公司主要成分见表1)、Na2CO3(分析纯)、去离子水、盐酸、硝酸、AgNO3溶液(质量分数为3%)、KMnO4(分析纯)、Zn粉(分析纯)。

表1 炼铅厂烟灰主要化学组成%

仪器:三口烧瓶(250 mL、500 mL)、恒压滴液漏斗、HH-1型恒温水浴锅、布氏漏斗、配套抽真空洗涤装置、DHG-9023型鼓风干燥烘箱、ELF 11/68/301型马弗炉、Mastersizer2000型激光粒度分析仪、H-800型透射电镜、电子天平、滴定管、便携式pH计、AA320NCRT型原子吸收分光光度计。

1.2 实验工艺路线及条件

1.2.1 实验工艺路线

图1为铅锌烟灰和盐酸制备纳米氧化锌的工艺流程。

图1 铅锌烟灰和盐酸制备纳米氧化锌的工艺流程图

1.2.2 浸取

实验以消化氯碱厂盐酸为目的,采用盐酸对铅锌烟灰进行酸浸,烟灰中的金属氧化物与酸发生中和反应,金属以离子形态溶进浸出液,前期实验考察了酸浸时间、盐酸与烟灰的质量比、酸浓度、温度对金属离子浸出率的影响。结果发现[4]:1)酸浸时间从40 min延长至120 min,盐酸与烟灰质量比从3∶1变为6∶1,金属的浸出率未发生明显变化;2)在酸浓度较低时,酸浓度对浸出率影响呈正向关系,随着酸浓度增大,Zn的浸出率增大到一定值后不再增加,但其他金属离子的浸出率仍有增加,本文以浸取烟灰中的Zn为目的,所以选Zn的浸出率不再增加时的最小浓盐酸加入量为浸取工序的最佳酸用量,此时的反应物料配比:40 g铅锌烟灰、71 mL浓盐酸、130 mL去离子水;3)酸浸反应温度为30~60℃时,Zn的浸出率没有明显变化,但铅的浸出随温度升高增加明显,为减少酸浸液中的杂质及降低生产能耗,选择30℃为合适的浸取反应温度。

1.2.3 浸取液氧化

高锰酸钾氧化酸浸液,使铁离子、锰离子被氧化为Fe(OH)3和MnO2,从浸出液中沉淀除去。前期实验考察了氧化体系pH、温度和反应时间对铁锰脱除的影响。结果发现[4]:1)随着体系酸度降低,除杂后Fe2+和Mn2+的浓度降低,当pH=5时,除杂后Fe2+质量浓度为0.255 mg/L,Mn2+质量浓度为0.325 mg/L,除杂率分别为99.4%和87.9%,完全满足制备纳米氧化锌一等品对铁锰杂质含量的要求;2)温度对铁锰脱除效果的影响呈反向关系,30℃下氧化后铁锰杂质含量已满足GB/T 19589—2004《纳米氧化锌》一等品对杂质的含量要求,为保险起见,选择10℃为氧化温度;3)随着反应时间延长,铁锰脱除后浓度越低,反应超过2 h后,铁锰脱除后的浓度不再变化,所以选择2 h为氧化工序的反应时间。

1.2.4 锌粉置换

脱除铁锰后的锌灰酸浸液需要用锌粉置换其中的Pb2+、Cu2+、Cd2+。前期[4]考察发现,40℃下,经过50 min的置换,可以将Pb2+、Cu2+、Cd2+的质量浓度分别降低到0.361、0.011、0.036 mg/L,满足GB/T 19589—2004一等品对杂质含量的要求。

1.2.5 浸取净化工艺条件

基于上述原因,本实验选取最优浸取净化工艺:称取40 g铅锌烟灰、130 mL去离子水、71 mL浓盐酸放入250 mL三口烧瓶中;将三口烧瓶放在30℃下恒温水浴中酸浸50 min,反应液用电动搅拌器搅拌;将酸浸后的反应液倒入布氏漏斗抽滤,向滤液中加0.017 g KMnO4,控制pH=5,10℃下氧化2 h;过滤后的溶液中加0.15 g锌粉,40℃下置换50 min,过滤后得到1.63 mol/L氯化锌溶液。表2为精制氯化锌溶液主要杂质的含量。

表2 精制氯化锌溶液主要杂质的含量

1.2.6 均匀沉淀反应

均匀沉淀反应的目的是将氯化锌转变为前驱体碱式碳酸锌,考虑到碱式碳酸锌过滤和洗涤的难易程度,为降低生产成本采用水为反应溶剂,碳酸钠为沉淀剂。前期实验中,对均匀沉淀中不同的CO32-与Zn2+浓度比、Zn2+初始浓度、反应温度、反应时间下纳米氧化锌的形貌及其二次粒径做了研究。结果表明[6]:1)随着Zn2+初始浓度的增大,纳米氧化锌颗粒粒径越来越大,且团聚现象越来越严重;2)随着CO32-与Zn2+浓度比的增大,氧化锌二次粒径先增大后减小,在不同CO32-与Zn2+浓度比下,氧化锌粒子形状均以球形为主,粒径均为30~50 nm,对纳米氧化锌形貌影响不是太大;3)随着反应时间的延长,纳米氧化锌颗粒出现了形状不规则、粒度不均匀的现象,二次粒径先增大后减少。因此,最终确定沉淀反应的实验过程及反应条件:将精制的氯化锌溶液溶度调至0.74 mol/L,取100 mL倒入恒压滴液漏斗中。称取一定量固体Na2CO3加入100 mL蒸馏水调整c(CO32-)∶c(Zn2+)=1.1∶1,将Na2CO3溶液倒入三口烧瓶中,置于恒温水浴锅中边搅拌边加热至90℃,将ZnCl2溶液滴入Na2CO3溶液中,滴加时间为5 min。滴加完毕后,继续在90℃下搅拌40 min,得到白色前驱物浆液。

1.2.7 前驱物洗涤

前驱物洗涤的目的主要是降低其中的Cl-,避免在最终纳米氧化锌产品中引入新的杂质。将均匀沉淀反应所得的白色碱式碳酸锌前驱物料液通过真空过滤用蒸馏水洗涤,直至洗涤残液中用硝酸银检测不到氯离子为止。

1.2.8 前驱物干燥及煅烧

将前驱物碱式碳酸锌经洗涤真空过滤后,置于鼓风干燥箱中于120℃下干燥5 h左右。将碱式碳酸锌粉末置于坩埚中放入马弗炉,在一定温度和时间下煅烧后即可获得纳米氧化锌。通过前期研究发现[6]:随着煅烧温度的升高及煅烧时间的延长,碱式碳酸锌分解越来越完全,纳米氧化锌形貌趋于球形,分解完全时粒径最小;但煅烧温度越高,煅烧时间越长,纳米氧化锌会出现烧结现象而团聚使二次粒径增大,形状不规则。因此,煅烧温度和煅烧时间应控制为600℃和1 h。

2 产品分析表征

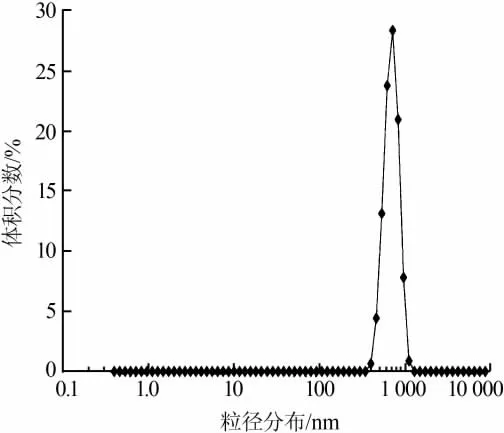

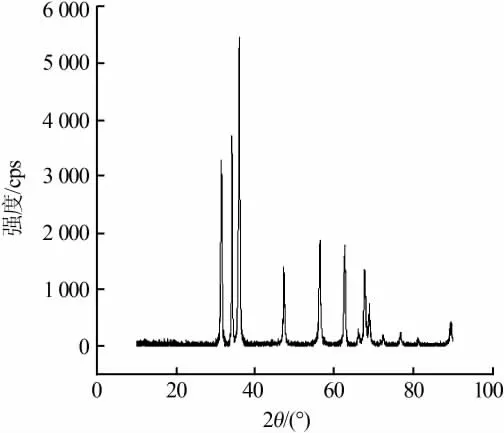

对制得的纳米ZnO产品按照标准GB/T 19589—2004《纳米氧化锌》的方法[7]进行了化学分析、形貌观察和其比表面积、二次粒径(D50)(激光粒度分析仪测定)、电镜平均粒径的测定及XRD表征。图2、图3分别为上述实验过程及条件下纳米氧化锌的激光粒度分布图和TEM形貌图。图4为纳米氧化锌的XRD谱图。产物主要技术指标与GB/T 19589—2004指标对比见表3。

图2 纳米氧化锌激光粒径分布图

由图2可知,纳米氧化锌的二次粒径大多分布在450~820 nm区间,D50为833.1 nm。

图3 纳米氧化锌的TEM照片

由图3可以看出,纳米氧化锌颗粒形状接近球形,颗粒之间连接较疏松,粒度均匀,粒径约为30nm。

图4 纳米氧化锌的X射线衍射谱图

由图4可以看出,纳米氧化锌的衍射峰较尖锐,表明它的结晶性良好;且样品XRD谱图与氧化锌标准卡片(JDP 01-089-0510)一致,谱图中未出现其他杂质物相衍射峰,因此确定产物为纯净的氧化锌。采用谢乐公式,样品粉末的平均晶粒尺寸为25 nm,与图3结果相近。

表3 产品指标和GB/T 19589—2004指标对比

由表3可以看出,产品纳米氧化锌的质量分数为97.5%,纯度达到GB/T 19589—2004中Ⅱ类产品标准;其他指标部分已达到或超过Ⅰ类产品标准。

3 结论

1)本文以铅锌烟灰为原料,氯碱厂副产盐酸浸取,高锰酸钾氧化,锌粉置换,加碳酸钠均匀沉淀,经过水洗、过滤、干燥、煅烧制备了纳米氧化锌。经分析检测:纳米氧化锌结晶性良好,平均晶粒尺寸为25 nm左右;颗粒形状接近球形,粒度均匀,粒径约为30 nm;二次粒径(D50)为833.1 nm,分散性好;其他技术指标均达到了GB/T 19589—2004《纳米氧化锌》规定的质量要求。实验表明,该工艺路线经济可行。

2)本工艺消化了河南省济源市铅锌冶炼企业副产的铅锌烟灰,重点消化了氯碱厂副产盐酸,对当地氯碱厂氯碱不平衡的问题起到有效的缓解作用。工艺过程中产生的氯化钠溶液可作为氯碱厂电解生产烧碱的原料,同时解决了传统硫酸浸取硫酸钠难以回收的问题。该工艺减少了废渣、废液对环境的污染,从环保方面清洁可行。

[1]田静博,刘琳,钱建华,等.纳米氧化锌的制备技术与应用研究进展[J].化学工业与工程技术,2008,29(4):46-49.

[2]魏绍东.纳米氧化锌的现状与发展[J].化工设计通讯,2006,32(4):45-52.

[3]杨凤霞,刘其丽,毕磊.纳米氧化锌的应用综述[J].安徽化工,2006(1):13-17.

[4]汤长青,李晓乐,许银霞,等.锌灰酸浸净化制氯化锌新工艺研究[J].无机盐工业,2015,47(3):49-51.

[5]李晓乐,杨继朋,汤长青,等.次氧化锌浸取净化新工艺[J].无机盐工业,2014,46(1):43-45.

[6]徐素鹏,汤长青,李晓乐,等.低成本制备纳米氧化锌工艺条件研究[J].无机盐工业,2016,48(9):68-71.

[7]GB/T 19589—2004纳米氧化锌[S].

Sanitary process for nano-sized ZnO by lead-zinc ash and chlor-alkali plant′s hydrochloric acid

Xu Supeng,Li Xiaole,Tang Changqing,Yang Jipeng,Su Xiaoli,Xu Yinxia

(Jiyuan Vocational and Technical College,Jiyuan 459000,China)

Nano-sized zinc oxide was synthesized by taking the lead-zinc ash as raw material,leaching with hydrochloric acid by-produced from a chlor-alkali plant,oxidating with potassium permanganate,replacing by zinc powder,homogeneously precipitating with sodium carbonate,and subsequent with water-washing,filtering,drying,and calcining.Results of the analytical detection showed that:nano-sized zinc oxide was well-crystallized,and its average grain size was about 25 nm;The particle shape was close to spherical,and the particle size was uniform,with the particle diameter of about 30 nm;The second particle size(D50)was 833.1 nm with good dispersivity;Other technical indexes all met the requirements of the national standard,Nanometer Zinc Oxide,GB/T 19589—2004.The process route was economical,clean,and feasible,and it laid the foundation for further industrially producing nano-sized zinc oxide and relieving the issues of unbalance of chlorine and sodium hydroxide in the local chlor-alkali plants.

nano-sized zinc oxide;lead-zinc ash;chlor-alkali

TQ132.41

A

1006-4990(2017)11-0050-04

2017-05-12

徐素鹏(1983—),女,硕士,讲师,主要研究方向为纤维材料,已发表中文核心文章4篇,会议论文ISTP收录1篇,曾获河南省教育科学研究优秀成果一等奖。

汤长青

联系方式:xusupeng123@163.com