燃油总管及喷嘴特性试验研究

邸 东,刘云鹏,颜应文,李井华

燃油总管及喷嘴特性试验研究

邸 东,刘云鹏,颜应文,李井华

(南京航空航天大学航空发动机热环境与热结构工业和信息化部重点实验室,南京210016)

为了研究航空发动机燃油总管流量特性以及喷嘴在不同进口压力条件下的喷雾周向分布特性等,对某型发动机的燃油总管及大、小燃油喷嘴特性进行试验。采用称重法,研究不同供油压力下燃油总管和喷嘴的流量特性以及单个喷嘴的燃油周向不均匀度;采用高速摄影仪对单个喷嘴喷雾锥角随供油压力变化及喷嘴主油路顶开压力进行试验测量。试验结果表明:随着供油压力增大,各喷嘴燃油流量逐渐增加,燃油总管流量也随之增加;大、小喷嘴燃油周向不均匀度较差,并且随着供油压力提高而增大;大、小喷雾锥角随供油压力的提高而增大,在主油路打开之后随着供油压力继续提高变化较小;获得了大、小喷嘴的主油路顶开压力分别为1.001、0.883 M Pa;大流量喷嘴常规特性要优于小流量喷嘴的。

燃油总管;喷嘴;流量特性;喷雾锥角;周向不均匀度;航空发动机

0 引言

随着航空业的迅速发展,航空发动机污染排放物备受关注。因此,在不断提高航空发动机性能的同时也必须减少发动机污染排放物。燃烧室内燃油雾化过程和雾化质量对其燃烧效率、出口温度场、排气冒烟和污染物排放等燃烧性能有着重要影响,而影响燃油雾化的重要因素之一就是燃油喷嘴及燃油总管的流量特性。

目前国内外对燃油总管和燃油喷嘴的性能及设计进行了广泛研究。钟山、刘永丽等[1]对环形燃烧室的带喷嘴的燃油总管流量特性以及喷嘴的流量分布和雾化进行测量,排除喷嘴间的不均匀性,为燃烧室部件的试验研究提供可靠和有力的保障;陈俊、张宝诚等[2]测定喷嘴在不同压力下的喷雾锥角,得出主、副油路的喷嘴流量有明显差异,压力变化对喷雾锥角基本没有影响的结论;刘凯等[3]研究了加工工艺对航空发动机燃油喷嘴性能的影响,得到了喷嘴的流量特性,通过拟合试验数据,得到了喷嘴喷雾角的影响因素以及其影响规律;徐华胜等[4]研究了喷嘴供油特性对双涡流器头部气动雾化效果;王成军等[5]研究了PDPA在燃油雾化特性中的应用,从而为喷嘴的研究和设计提供理论依据,具有重要的现实意义;Tie Li等[6]通过以激光衍射为基础的方法测量油珠尺寸分布,采用激光荧光诱导-粒子图像测速仪测量油珠速度分布等,应用双波长激光吸收-散射技术测量液体和蒸发项的浓度分布,对旋流雾化喷嘴喷入特定容积容器中的喷雾特性进行了试验研究;史春雨[7]从数控系统半物理试验燃油流量计的测量要求入手,对燃油流量计量技术进行了深入的探索;熊溢威[8]等分析了加力燃烧室中直射式喷嘴喷油杆流通能力的影响因素;张永良[9]对离心喷嘴雾化特性进行了试验和数值模拟研究;龚景松[10]等对旋转型气-液雾化喷嘴雾化特性进行系统研究;赵亚辉[11]对压力雾化喷嘴流场进行了试验研究,采用喷淋强度试验装置,对旋流式压力雾化喷嘴在不同条件下的喷淋强度进行了系统研究,建立了液雾流场分布函数的表达式;胡立舜[12]对压力雾化喷嘴的雾化过程中气液传质性能进行了理论研究,对单液滴进行受力分析,推导出了液滴运动速度与时间的关系式;此外,田春霞[13]等总结了喷嘴雾化技术的发展。

本文针对某型发动机燃油总管及20个燃油喷嘴,进行了在不同供油压力下燃油总管和喷嘴的流量特性等试验。

1 试验系统和试验原理

1.1 试验对象及试验系统

试验对象为某型发动机燃油总管及20个燃油喷嘴(如图1~3所示)。图1为燃油总管实物,可见燃油总管带有20个燃油喷嘴接头,连接的20个燃油喷嘴中有4个大流量喷嘴(图2)和16个小流量喷嘴(图3),均为双油路离心喷嘴,有中心孔和外圈环孔。在低工况下,副油路中心孔单独工作,较大外圈环孔随着燃油压力的增加而开始工作,因此在大工况下,主、副油路同时工作。燃油分配活门可根据燃油压力将燃油分配到不同的油滤,当燃油流量降低时,燃油分配活门关闭,进口燃油通过油滤、单向活门、内管,从中心孔喷出;随着燃油流量的增加,燃油分配活门逐渐打开,使燃油通过分配活门、外管,从外圈环孔喷出,即中心孔和外圈环孔同时喷油[7]。

试验系统分别包括燃油总管试验系统和喷嘴单独工作时燃油雾化试验系统。

燃油总管流量特性试验系统如图4所示。

图1 某型发动机燃烧室燃油总管(带喷嘴)

图2 大喷嘴实物

图3 小喷嘴实物

图4 燃油总管流量特性试验系统

试验时,航空煤油通过齿轮泵从油箱里抽出,经过溢流阀调节试验所需的供油流量,部分燃油经回油管回到油箱,剩余燃油通过节流阀后在蓄能器稳定压力作用下进入高压供油管,再进入燃油总管;在燃油总管进口处安装有精度为0.1%、量程为0~4 MPa的电子压力传感器,实时监测燃油总管进口油压,通过调节溢流阀与节流阀来改变燃油总管的进口油压;把每个喷嘴喷出的航空煤油收集起来,同时用秒表对喷油时间计时,测量一段时间后,通过电子称用称重法得出各喷嘴在该进口油压下的航空煤油质量,即可得到每个喷嘴的燃油流量,从而得到燃油总管流量特性,燃油流量不均匀性计算为[8]

式中:δz为燃油流量不均匀性;qmax、qmin分别为各喷嘴中燃油流量最大、最小值。

燃油喷嘴主油路顶开压力、喷雾锥角及喷雾周向不均匀度试验系统如图5所示。

图5 喷嘴雾化特性试验系统

1.2 测量设备及测量原理

燃油总管流量特性试验采用称重法,即20个喷油嘴各对应1个编号的油桶,在不同供油压力下分别测量各油桶燃油质量以及喷油时间,从而获得各喷嘴的流量特性及燃油总管流量特性(图4)。

大、小喷嘴周向不均匀度试验采用燃油周向分布器测量,如图6所示。燃油周向分布器在圆周方向均匀分为12份,从而形成圆周方向12份单独的燃油收集器,其桶底各设有一出油接口,每份燃油收集器空间铺设多层纱网,以免燃油喷雾撞到壁面反弹逸出而影响试验结果。在保证分布器锥顶与喷嘴中心同一铅垂线时,通过称取分布器中每份燃油收集器收集的燃油质量,并统计喷油时间,就可以得到单个喷嘴在不同供油压力条件下圆周方向的燃油流量,并计算出燃油周向分布不均匀度

图6 燃油周向分布器实物

式中:hmax、hmin分别为圆周方向收集到的燃油流量最大、最小值。

图7 喷嘴特性测量系统

大、小喷嘴喷雾锥角试验和顶开压力试验测试系统如图7所示。燃油从燃油雾化试验台顶部垂直安装的喷嘴喷出后,形成1个空心油锥;从燃油雾化台侧面布置1个连续平面激光光源,把油雾锥中心截面照亮,燃油雾化后的油珠对激光进行散射,在与激光片光源相垂直的另一侧面布置高速摄影仪,对油珠的散射光捕捉拍照,得到整个测量截面上的油锥照片,再通过图像处理,得到需要测量的各参数;雾化后的燃油通过燃油收集系统收集,燃油雾化试验台底部布置有抽风系统。

在测量大、小喷嘴主油路顶开压力时,使用精密阀门缓慢改变供油压力,拍摄喷嘴喷雾随供油压力的连续变化,通过对比压力信号和高速摄影仪时序照片分析得到喷嘴的主油路顶开压力喷嘴分级点,试验通过高速摄影仪与电子压力传感器共同完成。首先缓慢提高喷嘴前的供油压力,通过高速摄影仪记录下整个过程,拍摄的开始时刻与压力传感器记录压力的开始时刻一致,从高速摄影仪记录下的图片中找出喷嘴主油路刚好打开的那张图片所对应的时刻,从压力传感器所记录下的压力信号中找出此时刻下的压力值,该压力即为喷嘴分级点压力。而且由于喷嘴主油路打开时的压力会产生脉动,找出压力信号脉动时的时刻与该图片的时刻相比较,可以校对分级点压力。

2 试验结果及分析

2.1 燃油总管及喷嘴流量特性试验结果分析

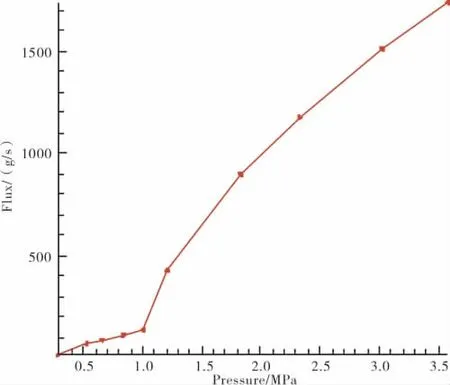

燃油总管试验在10种不同供油压力下,测量得到了燃油总管流量和在燃油总管各喷嘴的燃油流量,从而得到燃油总管特性曲线、在燃油总管条件下的各喷嘴燃油流量以及大、小喷嘴的流量不均匀度,如图8、9所示。

图8 燃油总管压力-流量特性曲线

图9 各喷嘴压力-流量特性曲线比较

从图8中可见,随着供油压力的增加,燃油总管流量也在增加,整条特性曲线在供油压力1 MPa位置分成2段,这是因为在1 MPa之后的所有喷嘴的主油路全部打开,所以供油流量增加,导致1 MPa之后的半段曲线的压力-流量特性曲线的斜率明显大于前半段的,无论是前、后半段曲线,随着供油压力的增加,曲线斜率均逐渐减小,说明随着供油压力增加,燃油流量增加的幅度逐渐减小。从图9中可见,在燃油总管条件下20个喷嘴的燃油流量随着供油压力的增加而增加,各喷嘴的流量增加趋势大致一样,而且20个喷嘴也都在1 MPa左右时曲线的斜率发生变化,1 MPa后流量随压力的增长率比1 MPa之前的斜率要大,变化情况与图8的大体一致,即20个喷嘴的主油路在1 MPa之后已经打开导致流量增加而造成的。从图9中还可见,喷嘴7、8、14、15在1 MPa之前的流量明显大于其他16个喷嘴的流量(图9(b)),这是由于在小压力时(压力小于1 MPa),大喷嘴与小喷嘴的流量相差很大,其中喷嘴7、8、14、15是大流量喷嘴,由于喷嘴副油路出口面积比小流量喷嘴面积大,因此在同样压降条件下,其燃油流量比小流量喷嘴的大;而在1 MPa之后,20个喷嘴的流量差别很小,在2.5 MPa之后各喷嘴流量开始产生差异,在最大压力点3.584 MPa处流量差别最大,但比1 MPa之前的差异还是相对较小,这是由于主油路打开后,主油路的燃油流量远远大于副油路燃油流量,因此副油路的影响对主油路很小,因此大、小喷嘴的燃油流量差异很小。因此总体来说,在小压力的情况下,即副油路单独工作时,大喷嘴和小喷嘴的流量差别较大,但是随着供油压力的增加,主油路打开后,各喷嘴的流量差异变小。

在 0.280~1.009 MPa和 1.209~3.584 MPa2个压力段(即燃油总管特性曲线上斜率转折点两端的压力段)上20个喷嘴的流量比较如图10、11所示。图中径向方向代表喷嘴流量,g/s;周向1~20分别表示已经编号的20个喷嘴;不同颜色线代表不同的供油压力。从图中明显可见,随着供油压力的增加,20个喷嘴的流量趋于一致,在0.280~1.009 MPa段时各喷嘴的流量很不均匀,4个大喷嘴的流量明显大于16个小喷嘴的流量,由于这4个大喷嘴对应的位置刚好为2个高能电嘴的安装位置,因此这种设计有利于慢车工况条件下可靠点火;但是随着供油压力的增加,主油路打开后,在1.209~3.584 MPa段时,各喷嘴的流量逐渐趋于均匀,在图上慢慢成为1个近圆形状,分界点刚好在1.009 MPa点上,1.009 MPa以下各喷嘴流量不均匀,1.009 MPa以上各喷嘴流量趋于均匀,说明各喷嘴在主油路打开前在不同油压下流量差别较大,但在主油路打开后,随着供油压力的增加,各喷嘴的流量相差不大。

图10 喷嘴压力-流量比较(0.280~1.009 MPa)

图11 喷嘴压力-流量比较(1.209~3.584 MPa)

为了比较20个喷嘴在燃油总管条件下燃油流量的不均匀性,分别计算出4个大喷嘴和16个小喷嘴的流量不均匀性,分别选取0.529、1.830和3.584 MPa3种压力计算出大、小喷嘴流量不均匀性,分别见表1、2。

表1 大喷嘴流量不均匀性

表2 小喷嘴流量不均匀性

从表1、2中明显可见,在不同供油压力点下,大喷嘴在燃油总管条件下的不均匀性要比小喷嘴的小很多;并且在压力较低时,即使仅副油路工作,在燃油总管条件下大、小喷嘴的不均匀性也非常大;当压力增大,主油路打开后,在燃油总管条件下大、小喷嘴的不均匀性马上减小。证明上面雷达图所反映的结果,在高压条件下,各喷嘴的流量比较均匀,在低压条件下时,各喷嘴流量非常不均匀。

2.2 喷嘴常规特性试验结果分析

单个大、小喷嘴的常规特性试验主要包括:大、小喷嘴燃油分级点测试(即主油路顶开压力)、喷雾锥角试验以及燃油周向不均匀度试验。

2.2.1 大、小喷嘴燃油分级点试验

大、小流量喷嘴的主油路顶开压力是通过高速摄影仪所拍照片与压力信号的时序相对应而得到的,详细判断过程前文已说明,喷嘴燃油分级点试验分别选用17号小喷嘴和14号大喷嘴。试验结果大、小流量喷嘴主油路顶开压力分别为1.001、0.883MPa。

2.2.2 大、小喷嘴油雾锥角试验

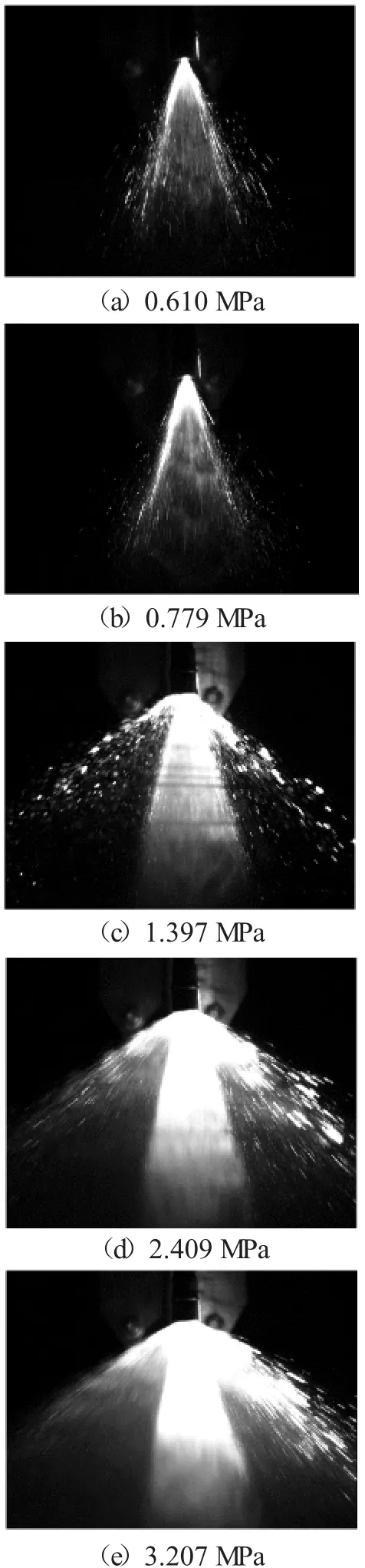

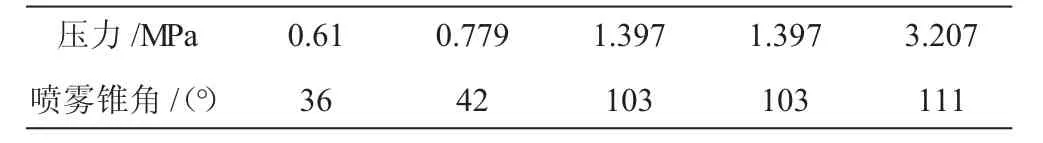

燃油喷嘴的油雾锥角试验分别对大流量喷嘴(14号喷嘴)和小流量喷嘴(17号喷嘴)进行了5个压力点的测量,且测量锥角高度距喷嘴出口为50 mm,测量不同供油压力条件下所得的照片和经过图像处理后的喷雾锥角分别如图12、13所示,并见表3、4。

图12 在各供油压力下的小喷嘴油雾锥角照片

图13 在各供油压力下的大喷嘴油雾锥角照片

表3 小流量喷嘴油雾锥角试验结果

表4 大流量喷嘴油雾锥角试验结果

从表3和图12中可见,小流量喷嘴油雾锥角在主油路顶开压力(0.883 MPa)之前比较小,但随着供油压力的增加逐渐增大;当主油路打开时,油雾锥角明显增大,但是随着供油压力的继续增加,油雾锥角变化较小,在2.409 MPa和3.207 MPa时已经不再增大,保持在 111°。

从表4和图13中可见,大流量喷嘴油雾锥角在主油路顶开压力(1.001 MPa)之前基本保持不变,均为93°;当供油压力为1.391 MPa时锥角为91°,说明在顶开压力之后一直到1.391 MPa之间的压力范围内,喷雾锥角稍有减小,这可能是由于在主油路刚开始顶开的一段供油压力范围内,主油路并没有完全张开,从顶开到主油路完全张开这段供油压力范围喷雾锥角是不稳定的,副油路在带动主油路逐渐张开的过程中,副油路锥角稍有减小,但变化不大;当主油路完全顶开后,随着压力的逐渐增加,油雾锥角呈现出增大的趋势。

2.2.3 大、小喷嘴燃油周向分布不均匀度试验

本文还针对单个的小流量喷嘴(17号喷嘴)和大流量喷嘴(14号喷嘴),分别进行了4种不同供油压力下的燃油周向分布不均匀度测量。

对小流量喷嘴进行燃油周向分布不均匀性试验的4种不同的供油压力分别为:0.806、1.412、2.403和3.231 MPa,得到各压力点下燃油周向分布如图14所示,并分别计算出其燃油周向分布不均匀度分别为22.45%、76.52%、61.21%和 67.06%。从图 14(a)中可见,在主油路未打开之前,小流量喷嘴燃油周向分布不均匀性比主油路打开后的(图 14(b)、(c)、(d))要小很多,当主油路打开后,明显在圆周方向4个位置的流量相对较大,分别是燃油收集器3号、6号、8号和12号,从而造成在供油压力较高时小流量喷嘴燃油周向分布不均匀度较大。

造成该现象的原因有2点:(1)该型喷嘴内部结构上主油路存在4条旋流槽,所以在旋流槽出口位置相对应的容器中燃油流量较大;(2)该型喷嘴与2级旋流器相结合构成空气雾化喷嘴,因此从该型燃烧室设计上看,副油路要依靠喷嘴自身来雾化,因此要求副油路周向不均匀度要小,而主油路喷雾锥角较大,直接喷射在文氏管上,在内、外空气剪切作用下进行雾化,所以主油路主要是依靠气动雾化,因此对主油路周向分布不均匀性要求较宽松,从而可以降低喷嘴加工与维护费用。

图14 在不同供油压力下小喷嘴燃油周向不均匀分布

大流量喷嘴燃油周向分布不均匀性试验的4种供油压力分别为 0.816、1.393、2.378 和 3.196 MPa,得到的周向分布如图15所示,并分别计算出其燃油周向分布不均匀度分别为33.33%、47.99%、51.82%和51.35%。从图中可见,与小流量喷嘴相似,当主油路未打开时,周向不均匀性较小,而当主油路打开后,大流量喷嘴的周向不均匀性变得非常大,且当压力为2.378和3.196 MPa时燃油周向不均匀度几乎相同(分别为51.82%和51.35%),不均匀性分布也较相似。

图15 在不同供油压力下大喷嘴燃油周向不均匀分布

在不同供油压力条件下,单个大流量喷嘴的燃油周向不均匀度比单个小流量喷嘴的小,表明大流量喷嘴的燃油周向不均匀性要好于小流量喷嘴的。

3 结论

本文针对某型发动机燃油总管及20个燃油喷嘴,试验研究了在不同供油压力下的流量特性和单个大、小喷嘴单独工作时主油路顶开压力、喷雾锥角随供油压力变化规律以及喷嘴燃油周向分布不均匀性。得到以下主要结论:

(1)随着供油压力的提高,燃油总管流量不断增加,当供油压力高于1 MPa时,流量随着压力的提高急剧增加;

(2)各喷嘴流量特性曲线与燃油总管的相似,并且大喷嘴在燃油总管条件下燃油流量不均匀性优于小喷嘴的;仅副油路工作时,大、小喷嘴燃油流量的不均匀性较差,当主、副油路同时工作时,大、小喷嘴燃油流量的不均匀性较好。

(3)大、小喷嘴在主油路打开之前燃油周向分布不均匀性相对较小;而当主油路打开之后,大、小喷嘴的周向不均匀性较差;同时,大喷嘴燃油周向分布不均匀性要优于小喷嘴的。

(4)小喷嘴的主油路顶开压力为0.883 MPa,而大流量喷嘴的主油路顶开压力为1.001 MPa。

(5)在副油路单独工作时小喷嘴油雾锥角较小,约为40°,而且随着供油压力的提高而增大;在主油路打开后,油雾锥角明显增大,随着供油压力的继续提高,油雾锥角变化不明显,维持在111°左右;在副油路单独工作时,大流量喷嘴油雾锥角约为93°,在主、副油路同时工作时,油雾锥角变化也不大,保持在110°左右。

本文获得的试验数据,可为中国军、民用航空发动机的喷嘴及燃油总管设计提供依据。

[1]钟山,刘永丽,郭巍,等.主燃烧室燃油总管试验器研制[J].航空科学技术,2011(1):32-35.ZHONG Shan,LIU Yongli,GUO Wei,et al.The development of combustor fuel manifold test rig[J].Aeronautical Science&Technology.2011(1):32-35.(in Chinese)

[2]陈俊,张宝诚,马洪安,等,.某型航空发动机燃油喷嘴的试验研究[J].燃气涡轮试验与研究,2006,19(3):40-43.CHEN Jun,ZHANG Baocheng,MA Hongan,et al.Experiment study of an aero-engine fuel nozzle[J].Gas Turbine Experiment and Research,2006,19(3):40-43.(in Chinese)

[3]刘凯,张宝诚,宋文超.加工工艺对航空发动机燃油喷嘴性能的影响研究[J].航空发动机,2012,38(1):55-59.LIU Kai,ZHANG Baocheng,SONG Wenchao.Investigation of effect of machining quality on characteristics for aeroengine fuel injector[J].Aeroengine,2012,38(1):55-59.(in Chinese)

[4]徐华胜,黄义勇,王秀兰.喷嘴供油特性对双涡流器头部气动雾化效果的影响研究[J].燃气涡轮试验与研究,2004,17(2):14-17,28.XU Huasheng,HUANG Yiyong,WANG Xiulan.Study on the effect of fuel jet characteristics on airblast atomization performance for device with two-stage swirler[J].Gas Turbine Experiment and Research,2004,17(2):14-17,28.(in Chinese)

[5]王成军,张宝诚,徐让书,等.PDPA在燃油雾化特性实验中的应用[J].沈阳航空工业学院学报,2005,22(2):1-3.WANG Chengjun,ZHANG Baocheng,XU Rangshu,et al.Application of PDPA in oil-burning atomization characteristics experiment[J].Journal of Shenyang Institute of Aeronautical Engineering,2005,22(2):1-3.(in Chinese)

[6]Tie Li,Keiya Nishida,Hiroyuki Hiroyasu.Droplet size distribution and evaporation characteristics of fuel spray by a swirl type atomizer[J].Fuel,2011,90:2367-2376.

[7]史春雨.半物理试验起动阶段低温燃油流量计量技术路径探究[J].航空发动机,2016,42(6):1-8.SHI Chunyu.Measurement Technology of Fuel Flow under Low Temperature Starting in Semi-physical Test[J].Aeroengine,2016,42(6):1-8.(in Chinese)

[8]熊溢威,李锋,高伟伟,等.2016.直射式喷嘴流动特性的数值和试验研究[J].航空发动机,2016,42(6):68-75.XIONG Yiwei,LI Feng,GAO Weiwei,et al.Numerical and experimental study of flow characteristics of direct sprayed nozzle[J].Aeroengine,2016,42(6):68-75.(in Chinese)

[9]张永良.离心喷嘴雾化特性实验研究和数值模拟[D].中国科学院工程热物理研究所,2013.ZHANG Yongliang.Experiment and numerical studies on the atomization of a pressure atomizer[D].Institute of Engineering Thermophysics Chinese Academy of Sciences,2013.(in Chinese)

[10]龚景松,傅维镳.旋转型气-液雾化喷嘴的雾化特性研究[J].热能动力工程.2006,21(6):632-639.GONG Jingsong,FU Weibiao.A atudy of atomization characteristics of swirling gas liguid spray atomizers[J].Journal of Engineering for Themal Energy and Power,2006,21(6):632-634,639.(in Chinese)

[11]胡立舜,王兴军,高邈,等.压力式喷嘴雾化过程气液传质性能[J].化工学报,2008(11):2733-2740.HULishun,WANGXingjun,GAO Miao,et al.Mass transfer ofatomization from pressure-swirl nozzle[J].Journal of Chemical Industry and Engineering,2008,59(11):2733-2740.(in Chinese)

[12]赵亚辉.压力雾化喷嘴流场试验研究 [J].唐山学院学报,2008(4):33-36.ZHAO Yahui.Test study of spraying intensity of a swirling atomizing spraying nozzle[J].Journal of Tangshan College,2008(4):33-36.(in Chinese)

[13]田春霞,仇性启,崔运静.喷嘴雾化技术进展[J].工业加热,2005(4):40-43.TIAN Chunxia,QIU Xingqi,CUI Yunjing.Development of technology on atomization[J].Industrial Heating,2005(4):40-43.(in Chinese)

[14]胡正义主编.航空发动机设计手册:第9册主燃烧室[S].北京:航空工业出版社,2000:185-188.HU Zhengyi,Aero engine design manual,ninth volumes,main combustion chamber[S].Beijing:Aviation Industry Press,2000:185-188.(in Chinese)

[15]国防科学技术工业委员会.HB 7667-2000航空发动机燃油喷嘴性能试验[S].中华人民共和国航空工业标准:2001:1-8.The Committee of Science,Technology and Industry for National Defense.HB7667-2000,Aircraft engine fuel nozzle performance test[S].The People's Republic of China Aviation Industry Standard:2001:1-8.(in Chinese)

Experimental Study on Characteristics of Fuel Manifold and Injector

DI Dong,LIU Yunpeng,YAN Yingwen,LI Jinghua

(Key Laboratory of Aero-engine Thermal Environment and Structure,Ministry of Industry and Information Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

To investigate the flow characteristics of the fuel manifold and the circumferential unevenness of the injector under different conditions,the characteristics of fuel manifold and injector were investigated by experiments.The flow characteristics of fuel manifold and injectors,the fuel circumferential unevenness of single injector with different fuel supply pressure were studied by mass weighing method.The spray angles with different fuel supply pressure and the exact fuel pressure of primary fuel passage opening were investigated with high speed digital video recording devices.Experimental results show that mass flow rate of the fuel manifold and every single injector increase along with the rise of fuel supply pressure;The fuel circumferential unevenness of single injector varies greatly,and it increases with the rise of supply pressure;Spray angle increases when supply pressure rises,but the increasing ratio declines after primary fuel passage opens;The fuel passage opening pressure of small flow injector and big flow injector is 0.883 MPa and 1.001 MPa,respectively;The flow characteristics of big flow injector are better than that of small injector.

fuel manifold;fuel injector;flow characteristics;spray angle;circumferential unevenness;aeroengine

V 231.1

A

1 0.1 3477/j.cnki.aeroengine.201 7.02.01 1

2016-11-21 基金项目:国家自然科学基金(51676097)资助

邸东(1995),男,本科生,研究方向为航空发动机燃烧技术;E-mail:641559934@qq.com。

邸东,刘云鹏,颜应文,等.燃油总管及喷嘴特性试验研究 [J].航空发动机,2017,43(2):67-74.DI Dong,LIU Yunpeng,YAN Yingwen,etal.Experimentalstudy on characteristics offuelmanifold and injector[J].Aeroengine,2017,43(2):67-74.

(编辑:李华文)