金属材料淬火过程中温度参数相关试验的研究进展

郅东东, ,

(1.上海理工大学 机械工程学院, 上海 200093; 2.上海电机学院 机械学院, 上海 201306)

文章编号:2096-2983(2017)05-0297-05DOI:10.13258/j.cnki.nmme.2017.05.009

金属材料淬火过程中温度参数相关试验的研究进展

郅东东1,孙会2,沈忱1

(1.上海理工大学 机械工程学院, 上海200093;2.上海电机学院 机械学院, 上海201306)

淬火工艺是金属零件生产加工过程中不可缺少的关键环节,而温度是淬火过程控制的关键要素.围绕金属材料淬火过程中的温度及其相关参数,对工件表面温度、工件与冷却介质间的传热,以及冷却介质的流动和沸腾的试验研究进行了总结与分析.提出今后与淬火温度参数相关的试验研究,应以进一步提高温度测量精度、优化分析方法为方向.

淬火; 热电偶; 红外热像仪; 传热系数; 流场; 沸腾

淬火是一项重要的热处理工艺,在提高金属工件强硬度等性能方面有着不可替代的作用[1-2].温度是控制整个淬火过程的关键性技术参数.通过控制淬火温度可以获得不同特性材料组织的工件;工件与冷却介质间的温度不平衡又会引起传热现象,若传热发生在液态介质中又会引起沸腾.传热速率大小直接影响工件温度变化速率,进而影响工件材料的组织性能.因此在淬火工艺中,与温度参数相关的试验研究一直是进行后续淬火试验研究与分析的必要前提[3].为了使淬火技术更加成熟,获得能够满足现代工业更高需求的机械零部件,对淬火温度的测量与研究一直在不断完善[4],而其中与温度参数相关的传热、流场、气液耦合沸腾现象的研究也成为目前国内外的研究重点.

1 工件温度的测量

作为一个状态参数,温度的变化使物体内部能量跃迁,导致物体的内部特性发生改变[5].在工业生产,尤其是热处理过程中,工件温度的控制是获取不同材料性能组织的关键因素.温度的有效控制需要借助专业的测量工具.按照测量方式,温度测量工具可分为接触式和非接触式两大类:前者的感温元件与被测介质直接接触,如温度计、热电偶、热电阻等元器件;后者的感温元件则与被测介质间接接触,如光学高温计,辐射高温计,比色高温计等[6].在工业领域,1821年德国物理学家Seebeek发现了热电流,提出了热电势、热电效应等概念,指出两个不同导体在闭合回路中两点温度不同则产生电流流动[7].而1834年法国物理学家Peltier 通过试验指出Seebeek现象是可逆的,为热电偶测温技术应用于试验及工业生产开辟了道路[5].随后热电偶技术得以迅速发展并形成体系,广泛运用于试验和生产实践中.

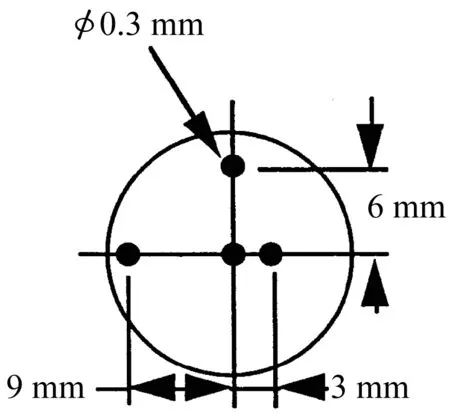

由于热电偶测温具有简单、可靠、精度高等特点,淬火试验研究者也相继采用热电偶对工件温度进行监测.如Chen等[8]在研究端淬的逆估瞬态温度分布及其热传导问题时,在淬火工件内部及其表面层不同深度处安装多个K型热电偶(见图1),利用数据采集系统将热电偶测得的瞬时温度记录下来,并绘制成温度时间曲线,进而分析其温度变化特点.再如Woodfield等[9]在观察高温喷淬沸腾现象时,在测试块16个测试点处分别嵌入热电偶,其安装位置参见图2.其中,8个K型铠装热电偶位于测试块表面深度2.1 mm处,另外8个则位于表面深度5 mm处,且最接近测试块中心的热电偶距离测试块表面中心4 mm.热电偶通过多通道放大器,将测量数据储存到计算机,并经过处理分析得到试验所需的数据.为了保证热电偶与被测工件间达到热平衡,测量时需将热电偶插入到工件表层一定深度内,与工件具有良好的接触;出于测量精度考虑,同时又要求感温元件不能破坏工件自身的温度场.因此目前的通用做法是将热电偶焊接到工件测试点处,测量工件表面若干点的温度而得到工件表面的整体温度.热电偶热接点焊接位置需根据试验测量要求确定,测试点的位置误差可能引起试验数据的较大误差甚至错误.

图1 热电偶的位置[8]Fig.1 Location of the thermocouple[8]

图2 测试块中的热电偶位置[9]Fig.2 Location of the thermocouple in the test piece[9]

相比于接触式热电偶测温,非接触式测温工具红外热像仪在温度场的测量方面具有明显的优越性:不会破坏工件表面形状和工件自身温度场,测温面积大,分辨率高,能形成工件热场分布图像等.红外热像仪主要通过红外探测器和光学成像物镜接收被测工件发出的红外辐射信号,反映到光敏元件上,通过一系列转换、放大处理,得到与淬火工件表面温度场相对应的红外热像图.随后对热像图进行分析处理,获得淬火工件表面整体的温度分布.Gradeck等[10]在比较不同淬火介质对镍制金属盘试件喷淬的冷却效率试验中,采用红外热像仪进行温度场测量,分析工件表面的冷却速率.Nallathambi等[11]也采用红外热像仪获取淬火工件的温度参数,并提出了试验及逆有限元相结合的方法来估计阵列喷射淬火的热通量.然而由于红外热像仪价格昂贵,个别性能参数目前尚无法完全满足试验要求,因此红外热像仪不如热电偶应用广泛,还需进一步完善和发展.在淬火试验和其工业生产领域,应在现有热电偶的基础上,进一步研发新型材质的热电偶,提高热电偶的测量精度和应用范围,并不断改进、完善红外热像仪,使其在淬火测温方面得到广泛应用.

2 工件与冷却介质间的传热

淬火时,工件温度远高于冷却介质温度,温度的不平衡导致传热现象发生,而传热又反过来使温度发生变化.目前,淬火系统的传热特性通常采用淬火工件和冷却介质间的传热系数或者热通量度量[12].Liscic等[13]和Diller等[14]分别使用估算法和自制的热流计对传热系数进行了试验研究.Tang等[15]进行了凸轮淬火的表面传热系数试验,将Cr18Ni9Ti不锈钢探针均匀加热到1 000 ℃后,在碱性浴槽中冷却,随后通过反向传热法[16-17]获得了工件表面传热系数,并绘制了表面传热系数图.因此可以说,传热研究是温度参数变化研究的必然结果,也是后续研究的必要步骤[18].

为了实现淬火系统的有效利用,在传热过程中物体的温度场是热分析的首要目标[19],通过工件和冷却介质温度场的测定进而判断传热情况.研究一般从理论和实际情况出发,将非稳态传热简化为稳态,分析复杂的传热现象.对于稳态传热,当两物体温差一定时,传热面积的大小决定着传热量的多少;而当传热面积和温差一定时,传热过程本身的强烈程度又决定传热量的多少.传热本身的强弱程度称为“传热系数”[20],由试验关联式可得到以下传热方程式:

Q=kFΔt

(1)

式中:Q为传热速率;k为传热系数;Δt为热流体与冷流体的温差;F为换热器的传热面积.

传热系数k、传热平均温差Δt、传热面积F是传热过程的三要素,传热方程式反映了传热速率与传热三要素之间的关系.目前随着计算机技术的发展,虽然传热研究已经不再局限于纯试验总结经验关联式的方法,而是使用新的数值模拟技术[21]进行研究,但数值模拟仍然离不开试验手段的支撑.在传热系数测定时,仍需要热电偶测定温度随时间变化ΔTt/Δt情况,得出沿界面的温度分布,推算温度梯度ΔTx/Δx,进而求出表面的热流密度q:

(2)

然而这种直接的试验测量推算方法很容易受到测量精度的限制而产生较大误差.为解决这一问题,庄司提出了近表面双测点差分解的方法:即在工件表层近表面处取两个测点,通过热电偶记录冷却过程中不同时刻的温度值,根据一维导热方程,以差分形式进一步推算任意时刻tN的表面温度Tw及热流密度q:

(3)

式中:λ为导热系数;a为导温系数;Δt为时间步长;带有上标N,N+1,N-1的T值分别为tN,tN+Δt,tN-Δt时刻的温度.

近几十年来,还提出了一种根据内部测点反推表面传热系数的逆推法[22-23],即采用估算方法设定表面传热系数推算工件内部温度,比较推算值和试验测定值间的差值并不断修正设定值,使推算值逼近测定值.Sahai等[24]在获取毛胚工件表面温度时,利用热电偶测得一系列温度值并拟合成曲线,应用反传热法计算热通量和热传递效率.在淬火试验中,传热研究对冷却过程的分析至关重要.尤其对于新材料和新冷却介质的淬火过程,仍需进一步深入研究其传热机理.这些传热方法的研究及半经验公式的发现都为后续的试验研究、沸腾两相传热的研究及数值模拟分析提供了依据.

3 冷却介质的流动及沸腾

由于热量传递的存在,使得工件温度场与冷却介质流场之间、冷却介质温度场与流场之间都有着不可分割的联系.淬火时,淬火槽内流场与温度场等多因素相互作用,又形成了冷却介质的两相流动及沸腾传热.基于此,研究淬火温度参数的变化,还需对冷却介质流场[25]及沸腾现象进行深入研究.

假设研究的流体都是静止的,这类问题就是简单的热传导问题.但淬火槽内冷却介质不可能处于静止状态,冷却介质的流动对工件温度产生复杂的影响.高温工件温度的变化同时又使冷却介质沸腾,进一步加剧了介质的流动.Gradeck等[26-27]研究移动状态工件喷淬沸腾现象时,采用旋转圆筒模拟连续移动表面,利用静止圆筒验证经典沸腾曲线,通过观察发现,当工件表面移动时,其流场随之发生较大的变化.进一步测量旋转和静止两种不同状态下工件的表面温度,获取工件热通量及局部沸腾曲线后发现,沸腾时发生的相变对传热系数产生显著影响.具体表现在:沸腾曲线被均化,但沸腾温度点和再润湿温度(即莱顿弗洛斯特点)保持不变;临界热通量相比于静止状态减少;此外工件表面冷却带也发生了移动.Karwa等[28]研究不锈钢试样喷淬沸腾表面的流体力学现象时,通过高速摄影仪和低速摄影仪,观察淬火表面整体和局部的沸腾及流动现象.Krause等[29]在试验的基础上开发了一种适用于温度和沸腾阶段的流动沸腾传热模型,分析流动与沸腾现象.Kopun等[30]基于莱顿弗洛斯特温度表达式,利用欧拉双流体模型对阶梯型钢板工件的淬火过程进行了分析,对比了不同取样点处的温度变化,将常数和变量莱顿弗洛斯特温度的模拟结果分别与试验结果进行对比,发现采用变量莱顿弗洛斯特温度的数学模型的计算结果更加接近试验值[31].Aoki等[32]通过试验研究了过渡沸腾,并设计了一个改进的淬火模型来解释过渡沸腾阶段热传递周期性发生在固液淬火表面的原因.奈良崎等[33]利用超小型水下麦克风对浸入式淬火过程中的沸腾噪声进行记录,对频率特性以及沸腾过程中的声音机理进行了分析.结果表明在整个频域内,泡核沸腾阶段的声压电平非常高,特别是在10~20 kHz的高频域内,其值都远高于膜态沸腾阶段.基于这一特性观察声压随时间的变化情况,更容易迅速地把握淬火过程中的沸腾状态的变化.

国内Chen等[34]采用超声波多普勒流速测定技术UDV测定淬火槽内冷却介质的流场,分析了流场不均匀的原因并利用均流板对流场的不均匀性进行了改善.Lu等[35]在研究过冷水的过渡沸腾传热性能时,使用高速摄影仪观察沸腾过程,研究发现沸腾成核发生在非常短的时间内,接着就爆发了极不稳定和急剧而短暂的热传递的过渡沸腾阶段,这个现象对研究淬火过程中的沸腾阶段有着重要的意义.李佳琦等[36]采用自制的超亲水表面试验装置,研究超亲水表面对沸腾传热的影响.研究发现,超亲水表面能有效地提高淬火冷却速率、临界热流密度及表面过热度,得出了超亲水表面对过渡沸腾阶段的沸腾传热有重要影响的结论.淬火工件在冷却介质中进行冷却时,冷却介质相态的变化产生沸腾传热及两相流动现象,受两相流场的结构形态以及淬火工件温度场、应力场的影响,淬火冷却过程分析愈加复杂.多种场与场之间相互作用、相互影响,分析其间的耦合关系繁琐复杂.流场和沸腾的试验研究成果为今后应用数值模拟技术解决这些复杂问题奠定了必要的研究基础.

4 结 语

淬火过程中工件表面温度的差异是获取不同材料性能组织的关键因素.结合前人的研究成果可知,目前对淬火温度的研究已取得了较大进展,热电偶及红外热像仪在测温方面的发展与应用、传热相关方程式的建立、导热逆问题的研究,为后续理论研究和试验研究提供了测量、分析方法及理论数据.近年来的研究,已不再局限于温度测量以及传热现象的理论分析,研究重点聚焦于和温度参数相关的前沿理论研究与实际应用研究,如淬火流体体系中的不同相态之间的传热和传质研究、流场内汽液两相耦合的数值模拟分析、沸腾两相流的研究及实际应用等.但目前有关淬火温度参数相关的试验研究,其结果和实际应用还存在一定差距,尚不能完全满足生产实践的进一步应用.后续淬火过程试验技术的改进应进一步提高测量精度、优化过程分析方法,为进一步提高淬火过程数值模拟分析结果及生产实践应用提供参考平台.

[1] TOTTEN G E,ALBANO L L M.21世纪的热处理与表面工程——淬火技术的现状和未来发展[J].顾剑锋,译.热处理,2015,30(2):46-53.

[2] 杨汉,曲锦波,陆春洁.淬火工艺对超高强度特厚板组织与性能的影响[J].金属热处理,2016,41(8):68-72.

[3] 李万松,李忠义,田文怀.淬火温度对低碳Q & P钢组织和性能的影响[J].金属热处理,2016,41(4):17-21.

[4] 王闯.热电偶温度信号的采集及其标定方法研究[D].太原:中北大学,2016.

[5] 朱麟章.高温测量原理与应用[M].北京:科学出版社,1991.

[6] 周善龙,谭兴强.热工仪表及自动控制系统[M].北京:化学工业出版社,2012.

[7] BENEDICT R P.Fundamentals of temperature,pressure and flow measurements[M].2nd ed.New York:John Wiley & Sons,1997.

[8] CHEN S G,WENG C I,LIN J.Inverse estimation of transient temperature distribution in the end quenching test[J].Journal of Materials Processing Technology,1999,86(1/3):257-263.

[9] WOODFIELD P L,MONDE M,MOZUMDER A K.Observations of high temperature impinging-jet boiling phenomena[J].International Journal of Heat and Mass Transfer,2005,48(10):2032-2041.

[10] GRADECK M,OUATTARA A,MAILLET D,et al.Heat transfer associated to a hot surface quenched by a jet of oil-in-water emulsion[J].Experimental Thermal and Fluid Science,2011,35(5):841-847.

[11] NALLATHAMBI A K,SPECHT E.Estimation of heat flux in array of jets quenching using experimental and inverse finite element method[J].Journal of Materials Processing Technology,2009,209(12/13):5325-5332.

[12] RAMESH G,PRABHU K N.Assessment of axial and radial heat transfer during immersion quenching of Inconel 600 probe[J].Experimental Thermal and Fluid Science,2014,54:158-170.

[13] LISCIC B,FILETIN T.Computer-aided evaluation of quenching intensity and prediction of hardness distribution[J].Journal of Heat Treating,1988,5(2):115-124.

[14] DILLER T E,ONISHI S.Heat flux gage[P].US,4779994.1988-10-25.

[15] TANG Q,PEI L Q,XIAO H S.Numerical and experimental analysis of quenching process for cam manufacturing[J].Journal of Central South University of Technology,2010,17(3):529-536.

[16] YUAN J,ZHANG W M,LIU Z C,et al.The measurement and calculation of heat transfer coefficient under different cooling conditions[J].Transactions of Materials and Heat Treatment,2005,26(4):115-119.

[17] 谭真,郭广文.工程合金热物性[M].北京:冶金工业出版社,1994.

[18] 李自良,程赫明,王利,等.直齿圆柱齿轮雾化气体淬火过程的传热模拟及实验研究[J].热加工工艺,2016,45(18):224-227.

[19] BIANCHI A M,FAUTRELLE Y,ETAY J.传热学[M].王晓东,译.大连:大连理工出版社,2008.

[20] 陶文铨.传热学基础[M].北京:电力工业出版社,1981.

[21] KAYS W M,CRAWFORD M E.Convective heat and mass transfer[M].3rd ed.Conway,AR:McGraw-Hill Science/Engineering/Math,1993.

[22] 刘庄,吴肇基,吴景之,等.热处理过程的数值模拟[M].北京:科学出版社,1996.

[23] 曹瑞.淬火过程流场与传热特性研究及应用[D].上海:上海理工大学,2015.

[24] SAHAI V,ACEVES S M.Determination of heat transfer during gear blank quenching[J].Heat Transfer Engineering,2001,22(4):56-66.

[25] 李自良,程赫明,王利,等.雾化气体淬火过程耦合流场数值模拟及实验研究[J].材料导报,2016,30(4):126-129.

[26] GRADECK M,KOUACHI A,LEBOUCH? M,et al.Boiling curves in relation to quenching of a high temperature moving surface with liquid jet impingement[J].International Journal of Heat and Mass Transfer,2009,52(5/6):1094-1104.

[27] GRADECK M,KOUACHI A,DANI A,et al.Experimental and numerical study of the hydraulic jump of an impinging jet on a moving surface[J].Experimental Thermal and Fluid Science,2006,30(3):193-201.

[28] KARWA N,SCHMIDT L,STEPHAN P.Hydrodynamics of quenching with impinging free-surface jet[J].International Journal of Heat and Mass Transfer,2012,55(13/14):3677-3685.

[29] KRAUSE F,SCHUTTENBERG S,FRITSCHING U.Modelling and simulation of flow boiling heat transfer[J].International Journal of Numerical Methods for Heat & Fluid Flow,2010,20(3):312-331.

[30] KOPUN N,KERGET L,HIRBEREK M,et al.Numerical simulation of immersion quenching process for cast aluminium part at different pool temperatures[J].Applied Thermal Engineering,2014,65(1/2):74-84.

[31] 曹瑞,孙会.淬火过程数值模拟技术的研究进展[J].材料导报,2015,29(5):140-144.

[32] AOKI T,WELTY J R.Energy transfer mechanisms en transition pool boiling[J].International Journal of Heat and Mass Transfer,1970,13(7):1237-1240.

[33] 奈良崎道治,高津户泉,渊泽定克.高温金属淬火时产生的沸腾噪声[J].权启朗,译.兵器材料科学与工程,1988(4):66-72.

[34] CHEN N L,LIAO B,PAN J S,et al.Improvement of the flow rate distribution in quench tank by measurement and computer simulation[J].Materials Letters,2006,60(3/4):1659-1664.

[35] LU J F,BOUROUGA B,DING J.Transient boiling heat transfer performances of subcooled water during quenching process[J].International Communications in Heat and Mass Transfer,2013,48:15-21.

[36] 李佳琦,范利武,俞自涛.超亲水表面在淬火冷却过程中的沸腾传热特性[J].浙江大学学报(工学版),2016,50(8):1493-1498.

ResearchProgressofExperimentsonTemperatureandItsRelatedParametersinMetalMaterialQuenchingProcess

ZHI Dongdong1,SUNHui2,SHENChen1

(1.School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;2.School of Mechanical Engineering, Shanghai Dianji University, Shanghai 201306, China)

Quenching is an essential process among heat treatments of metal parts,and temperature is the crucial factor to control the quenching process.This paper summarizes and analyzes the experimental study on the temperature and its related parameters during the quenching,including the workpiece temperature,heat transfer between the workpiece and quenchant,and flow and boiling of the quenchant.Finally,it is suggested that the future research still need to improve the accuracy of measurement and optimize the analysis method.

quenching; thermocouple; infrared thermal imager; heat transfer coefficient; flow field; boiling

2017-02-28

国家自然科学基金资助项目(51304133);上海高校知识服务平台建设项目(ZF1225);上海电机学院登封学科建设项目(16DFXK01)

郅东东(1991—),男,硕士研究生. 研究方向: 金属材料热处理方面研究. E-mail: zhdy.1813@163.com

孙 会(1974—),女,教授. 研究方向: 热处理过程的数值模拟技术,新型设备的开发与研究等. E-mail: sunh@sdju.edu.cn

TG156.3

A