铜铝高频感应焊接工艺的探究

艳艳, , 新宽, , ,

(1.上海理工大学 材料科学与工程学院, 上海 200093;2.亚仕龙汽车科技(上海)有限公司, 上海 200433)

文章编号:2096-2983(2017)05-0260-06DOI:10.13258/j.cnki.nmme.2017.05.003

铜铝高频感应焊接工艺的探究

王艳艳1,刘平1,刘新宽1,王子延2,王冰1,曹凯1

(1.上海理工大学 材料科学与工程学院, 上海200093;2.亚仕龙汽车科技(上海)有限公司, 上海200433)

运用新型感应加热工艺,通过固-液-固相复合法制备铜/铝复合材料.由于加热功率和加热时间会影响结合层厚度的形成,根据感应加热原理及其焊接过程中焊接速度快、铝融化温度高以及铜铝材料紧密接触等特点,对已有焊接设备进行改进.使用直径为0.1mm、可耐高温的镍铬-镍硅(NiCr-NiSi) 表面瞬态热电偶对铜铝接触面之间的温度进行测量,设计与制造了加热时间控制器及热电偶测温装置,得到在焊接过程中不同感应加热功率条件下加热温度与加热时间之间的工艺曲线,得知铜铝运用感应加热工艺进行焊接时,不同加热功率对应不同的加热时间,感应加热功率越大,加热速率越大,所用加热时间越少;当感应加热功率为12.63kW、加热时间为24s时,所制备的铜铝复合材料结合层效果最佳.

铜铝复合材料; 高频感应焊接; 设备改进; 表面热电偶; 工艺参数

世界上铝资源比较丰富,而铜资源相对不足[1].因此以铝代替部分铜,开发铜铝复合材料,不仅可节约铜资源,还可使材料获得所需要的特性[2].铜铝复合材料由于同时具有铜的高导电性、高导热率、低接触电阻以及铝的质轻、耐蚀等优点,而受到了电力、电器、冶金、汽车、机械和生活用品等领域的青睐[3-9].目前常用的铜铝连接方法有熔焊、压焊和钎焊等.虽然铜铝异种材料的焊接方法很多,每种方法都有一定的优势,但同时也有一些难以克服的弊端.

本课题研究了铜铝异种材料的焊接新方法,运用新型感应加热工艺,通过固-液-固相复合法制备铜铝复合材料.由于加热功率和加热时间会影响结合层的形成厚度,当加热功率很小时,加热速率小,铝的熔化速度很慢,铜铝之间反应时间较长,结合层较厚且不平整.当加热电流增大时,加热速度增大,铜铝界面反应充分,形成的结合层均匀平整.然而,由于感应加热的集肤效应,一般都是表层有电流,大部分热量会集中于此,加热速度如果过快,短时间内会有超高的热量输入,使表面熔敷的铝过热,从而使得铝的成形破坏,同时容易形成空洞.为从事本项目研究,进一步优化焊接过程参数,根据感应加热原理及其特点,对已有焊接设备进行改进,设计与制造了加热时间控制器及热电偶测温装置,得到了在焊接过程中不同功率下加热温度与加热时间之间的工艺曲线,探究了感应焊接工艺过程的最佳参数.

1 焊接过程的加热功率与温度测量

1.1焊接工艺过程概述

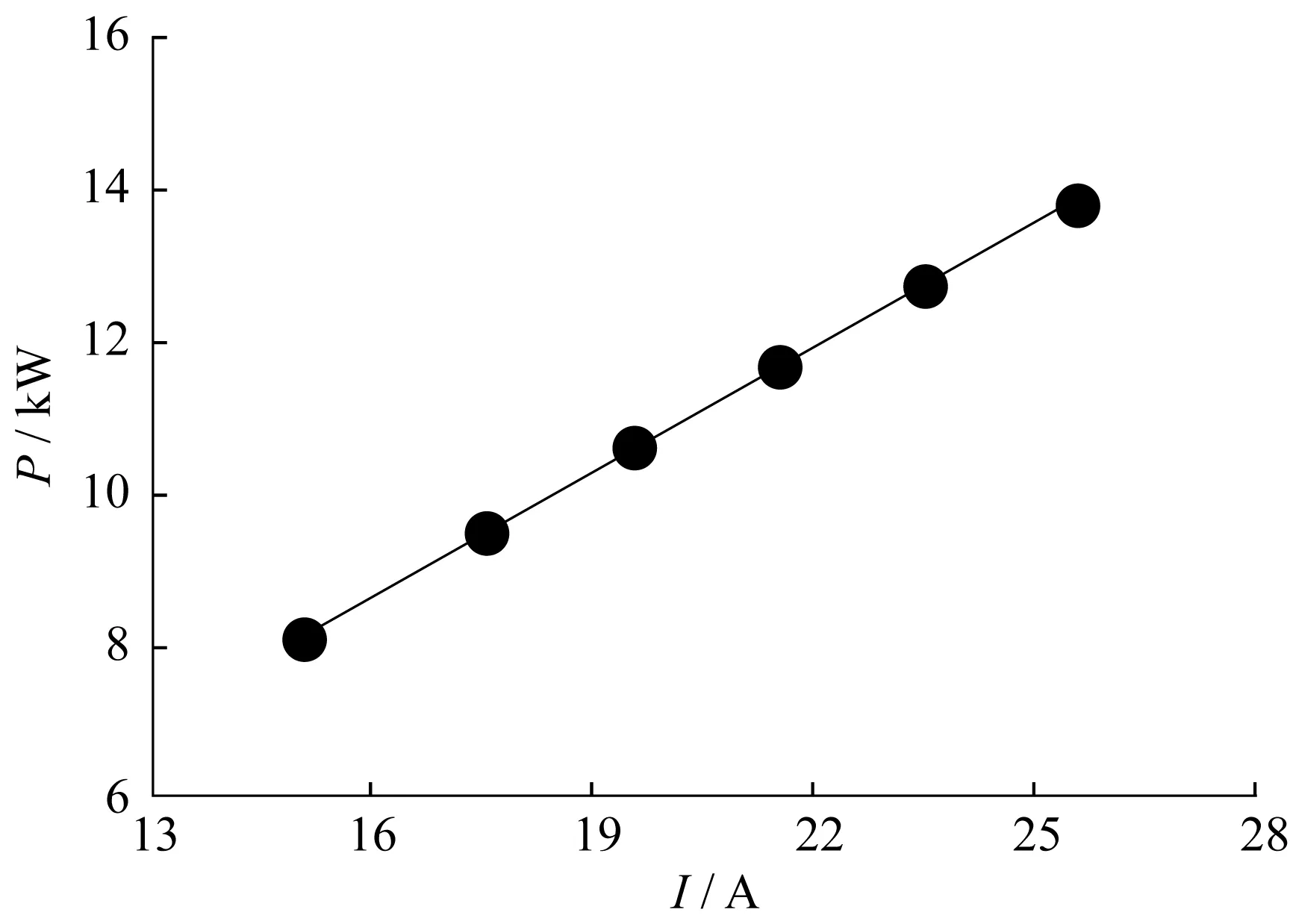

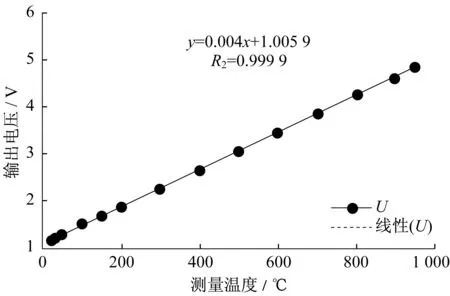

高频感应加热的本质是利用电磁感应的方法,在导体内部产生的感应涡流,然后通过自身电阻加热,也就是通过电磁感应把电能传递给被加热的导体,电能在导体内部产生涡流,从而转变为热能,达到金属加热的目的[10-12].根据此原理,把铜和铝材料同时放入感应加热线圈中,温度达到铝的熔点后会发生部分熔化而铜仍保持固态,此时再施加一定的压力,可实现铜铝异种材料的焊接.本文焊接过程中的材料为8 mm厚的6005铝及2 mm厚的T2纯铜,使用的是自主研制的高频感应加热设备,功率为0~60 kW,连续可调,频率为30~80 kHz,电压为380 V,设备功率与电流之间的换算关系为:P=UI·1.414,其中I通过仪器读取,功率与电流之间的关系曲线如图1所示.

图1 功率与电流间的关系曲线Fig.1 Relationship curve between heating power and heating current

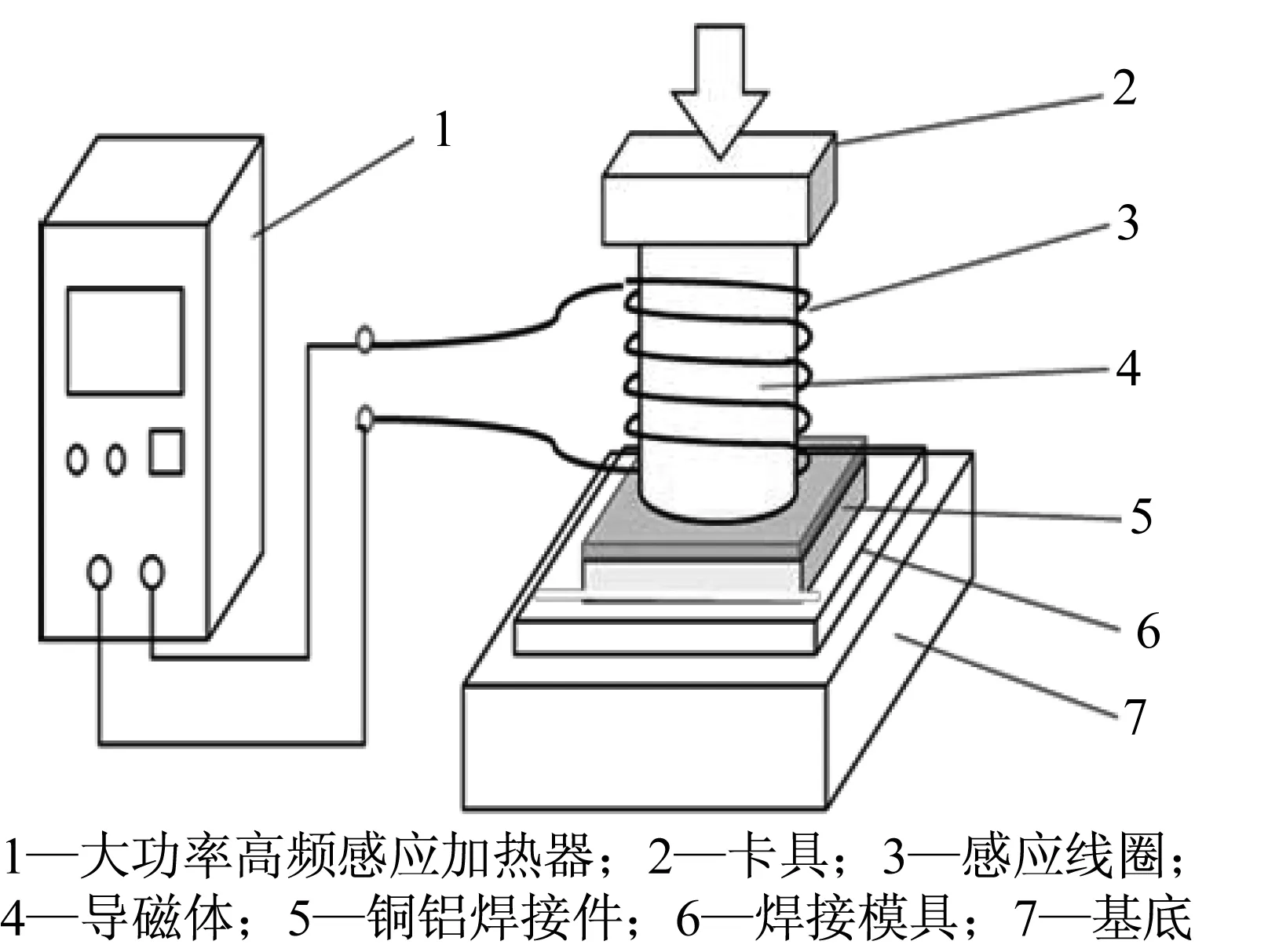

试验时先将固定好的铜板和铝板放置在准备好的模具中,注意将铜板放置在上,铝板放置在下,并将待焊件与模具一同放置在感应加热线圈中的适当位置.设备接通电源,开始加热,由于感应加热的集肤效应现象,使得铜板和铝板的接触面迅速升温,当温度达到铝的熔点后,铝板开始部分熔化,但是此时铜板仍然处于固态,待时间适当时,对焊接件施加一定的压力,则将铜板和铝板冶金结合在一起.图2为感应焊接工艺示意图.

图2 感应焊接工艺示意图Fig.2 Schematic diagram of induction welding process

加热温度和加热时间会直接影响结合层形成的好坏程度.为了进一步优化焊接过程的工艺参数,了解铜铝焊接时铝板在熔化过程中加热时间与加热温度之间的关系,本试验对已有焊接设备进行改进.根据焊接过程中焊接速度快、铝熔化温度高等特点,需选用可耐高温的表面瞬态热电偶对铜铝接触面之间的温度进行测量.为了保证焊接时铜板和铝板的紧密接触,试验测量中使用热电偶的直径为0.1 mm,节点尺寸为0.2 mm,将热电偶紧密镶嵌在铜板靠近铝的一侧,以保证热电偶所感应到的温度为铝融化时的表面温度.

1.2测量装置设计与制造

镍铬-镍硅(NiCr-NiSi)热电偶是一组应用广泛的金属热电偶材料.长期使用的最高温度达 900 ℃,短期使用的最高温度可达1 200 ℃[13].该温度可以满足本试验温度测量需要,其在高温下的抗氧化能力及抗腐蚀能力都很强,而且具有热电特性线性度好、灵敏度高等特点.为了研究焊接过程中结合面瞬态温度的变化,试验中选用了热惯性较小、直径为0.1 mm的瞬态 NiCr-NiSi热电偶.

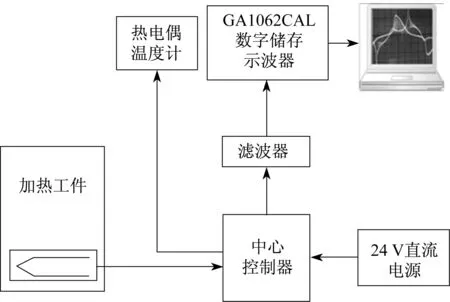

整个测温装置的电路方框图如图3所示.首先将热电偶产生的电压信号经过模块放大,再经过滤波器滤掉杂波,将信号传递给示波器,对整个加热时间的电压值进行采集,然后输入到计算机进行运算、存储和显示.金属导体在高频磁场环境中会产生涡流,造成涡流损耗[14-15].K型NiCr-NiSi热电偶具有一定的电导率,在高频磁场环境下测温时,热电偶端部将感应出涡流,产生涡流损耗.虽然这一涡流损耗本身很小,但热电偶端部体积很小,因此损耗密度很大,从而使得端部急剧升温[16].其中,滤波器的作用主要是为了过滤由于高频磁场作用而产生的外界信号.

图3 测温装置电路方框图Fig.3 Temperature measurement circuit block diagram

1.3瞬态测温热电偶标定

热电偶本身的输出信号在毫伏数量级,为了保证测量精度,输出电压必须经过放大电路进行放大才可获得线性放大,才可被下一级测量仪表采集、记录、处理.因此在使用NiCr-NiSi热电偶之前需要对制作的测温装置进行测量性能标定.试验中的静态标定系统主要由3部分组成:热源装置、信号采集电路以及数据采集,如图4所示.

NiCr-NiSi热电偶标定的热源装置采用了可以连续准确提供温度为0~1 200 ℃的 OTF-1200X电阻炉.由于文中所需测量的温度范围在700 ℃左右,因此,NiCr-NiSi热电偶的温度标定范围选择为20~950 ℃.按照检定点温度的大小,把被测热电偶的测温接点置于热阻炉中,通过热阻炉的控温系统调节升温速率.试验的标定范围从20 ℃开始,得到热电偶输出电压U与温度T之间的关系如表 1所示.

图4 标定系统Fig 4 Calibration system

表1 热电偶输出电压U与温度T关系Tab.1 Relationship between output voltage U and temperature T of thermocouple

图5是对测量的数据点进行标定曲线拟合,热电偶输出电压U与热电偶温度T之间的关系式为:U=0.004T+1.005 9.从图5中可以看到,文中所使用的热电偶线性很好.电偶本身的输出信号在毫伏数量级,为了保证测量精度,输出电压必须经过放大电路.

图5 热电偶标定曲线Fig 5 Thermocouple calibration curve

2 工艺探究

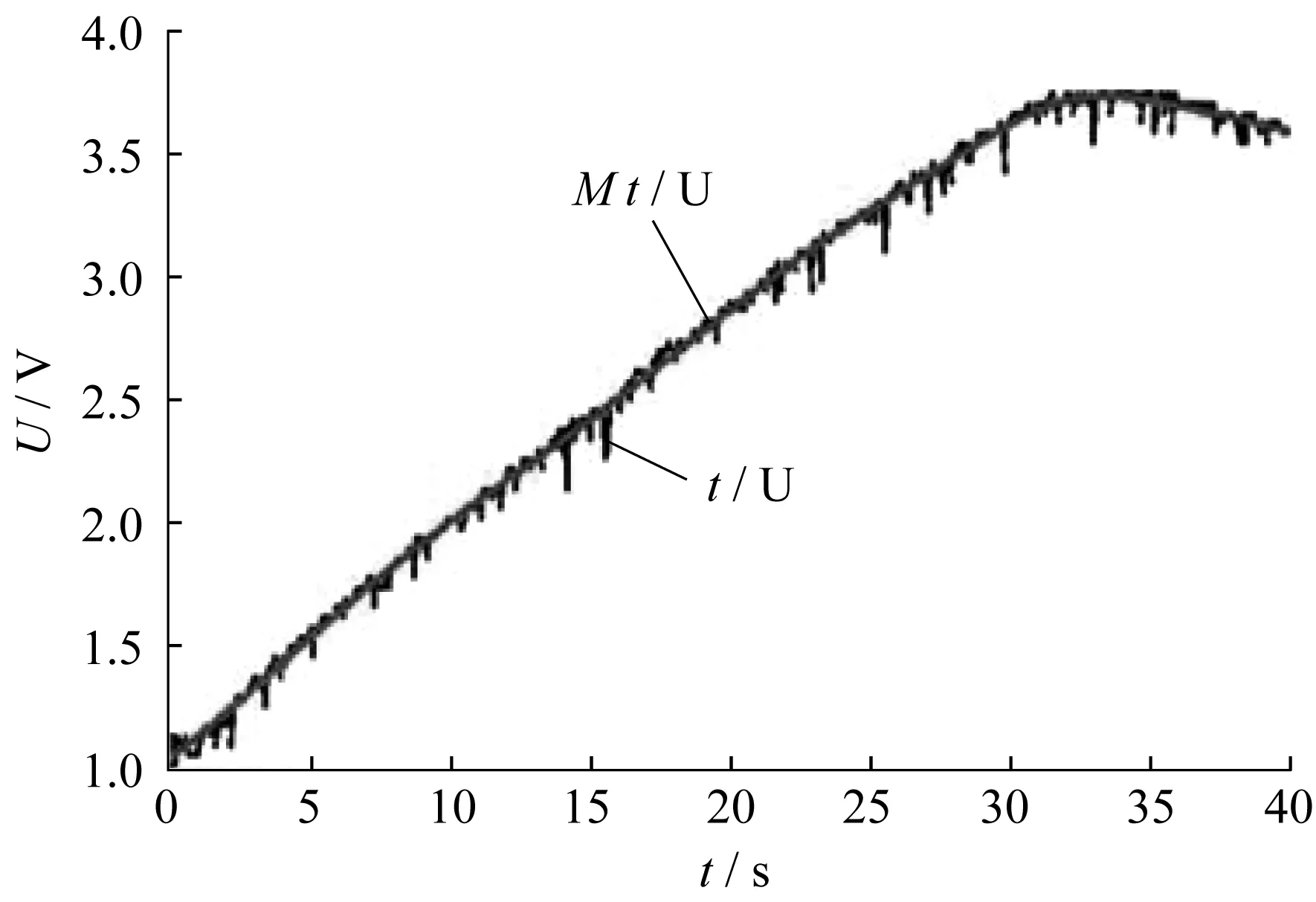

为了测试铝从固态到液态的瞬时加热过程中加热时间与加热温度的关系曲线,试验中当铜铝焊接加热功率为9.4 kW时,热电偶采集到加热过程中的加热时间与输出电压之间的关系曲线如图6所示.

图6 瞬态加热过程曲线Fig.6 Transient heating process curve

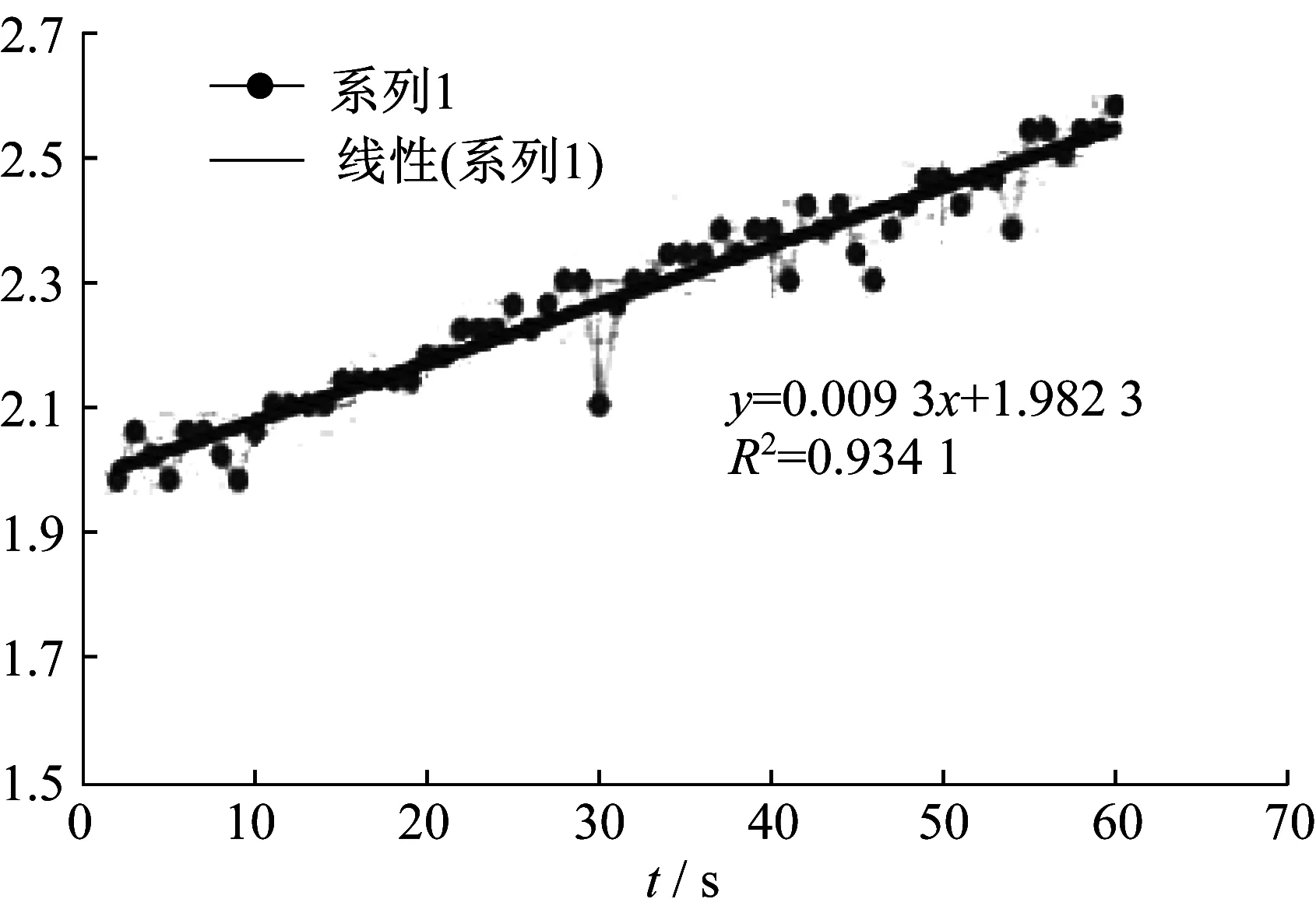

从图6中可以看到随着加热时间的增加,输出电压也在增加,即感应加热的温度在不断增加.当时间达到34 s时,输出电压最大,此时感应加热温度也达到到最大值,即为铝的熔化温度.停止加热,并施加一定压力使铜铝有效结合,焊接过程完成,温度逐渐降低.根据分析知:这条测量曲线,测量的电压值偏离拟合曲线±4%,瞬时加热过程数据局部曲线如图7所示,对其进行分析可知,测量数据的随机误差在±4%~5%.造成测量数据偏离的主要原因是由于铜铝焊接试验在高频磁场环境中进行.在此环境下测温时,高频交变磁场会对线路产生影响,使得测量数据容易产生偏离.为了清楚比对各个工艺条件下加热时间与温度之间的关系,后续均对其工艺曲线进行了拟合.

图7 瞬态加热过程局部曲线Fig.7 Local curve of transient heating process

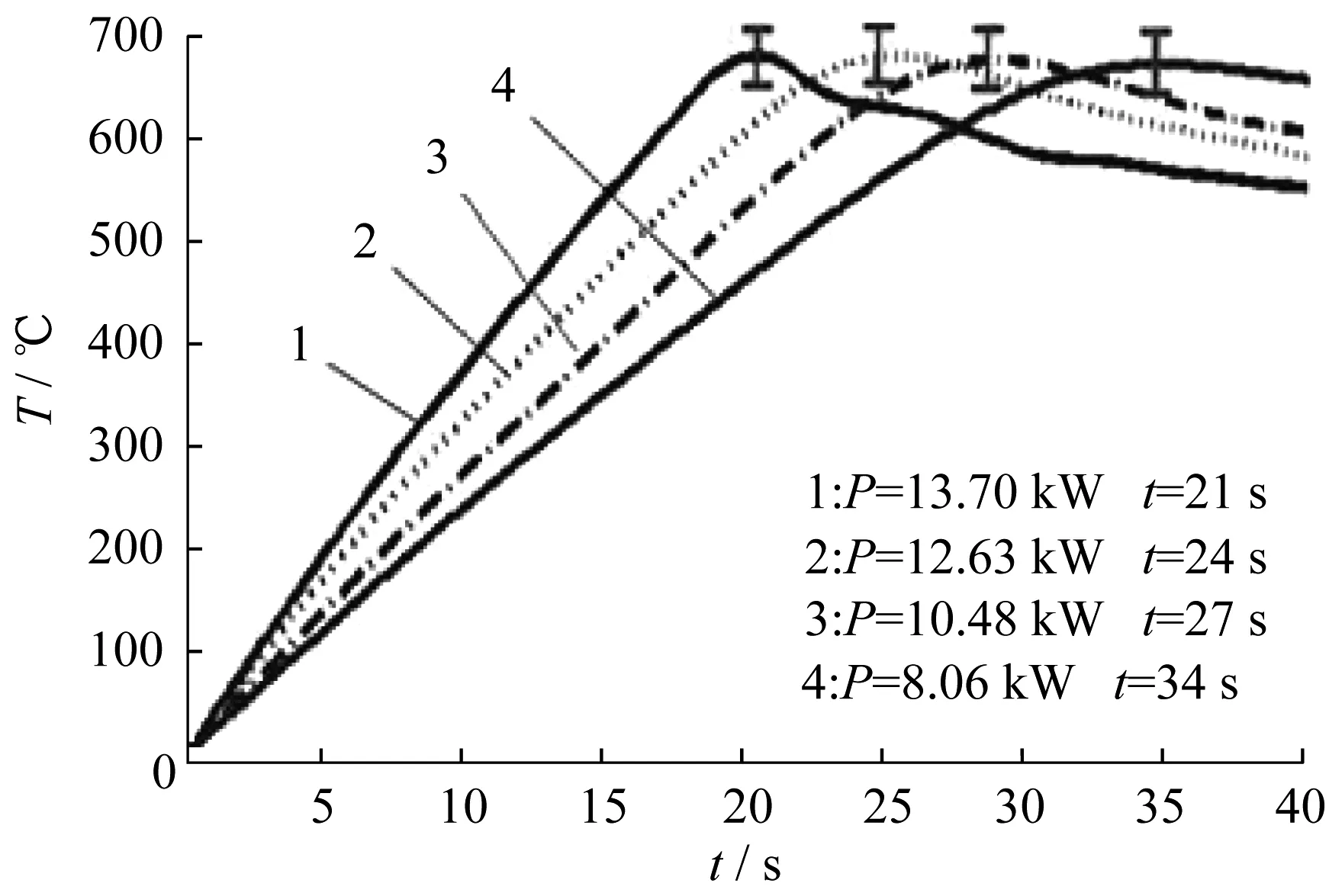

试验中测得当铜铝焊接加热功率分别为8.06,10.48,12.63和13.70 kW时,所对应的加热时间与电压之间的关系曲线,通过温度与电压之间的标定试验的关系转换,可得出加热时间与温度之间的关系曲线,如图8所示.

图8 不同加热功率的瞬态加热过程曲线Fig.8 Transient heating curves of different heating power

从图8中可知:达到铝的熔化温度时,不同加热功率对应不同的加热时间.感应加热功率越大,加热速率越大,所用加热时间就越少.当感应加热功率为8.06 kW时,加热时间为34 s;当感应加热功率为10.48 kW时,加热时间为27 s;当感应加热功率为12.63 kW时,加热时间为24 s;当感应加热功率为13.70 kW时,加热时间为21 s.

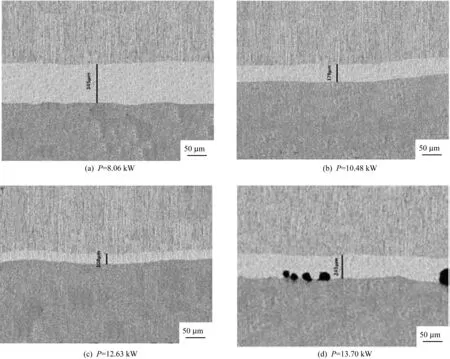

感应焊接时,加热速率及加热温度过高或加热时间决定熔敷层形成的厚度.线圈通入电流后,铜铝开始加热,随着温度的升高以及加热时间的增加,铜铝发生互扩散.且随着温度的升高,互扩散系数逐渐增大.当温度达到铝的熔点时,铝的上表面开始熔化.随着加热时间的增加,熔化的铝增多,当施加一定的压力挤出部分铝液后,铜铝界面结合.当加热功率较小时,加热速率较低,导致加热时间过长,熔敷层得到过多的热量,会出现熔敷层过热或过烧的情况,得不到形态良好的结合层,形成的结合层界面很宽,如图9(a)所示,达345 μm左右.随着加热功率增加,界面结合层厚度相应减小,如图9(b),达178 μm左右.当加热功率增大时,加热速度增大,加热时间减少,铝熔化速度增大且在相同时间被铝熔化的量较多,铜铝界面反应充分,形成的结合层均匀平整且宽度适中,如图9(c)所示,108 μm左右.加热速度快可节省时间,提高生产效率,从这个角度来说感应加热速度越大越好,也就是感应加热功率越大越好.然而,由于感应加热存在集肤效应,一般都是表层很薄的一层内有电流,大部分热量会集中于此,加热速度过快的话,短时间内就会有超高的热量输入,会使得表面熔敷的铝过热,从而使得铝的成形破坏,同时容易形成空洞,如图9(d)所示.只有当加热功率和加热时间匹配在一个最佳范围内,才能保证铜铝焊接件得到最佳性能.本试验中当感应加热功率为12.63 kW、加热时间为24 s时铜铝复合材料结合层效果最佳.

图9 不同加热功率下的界面形貌Fig.9 Interface morphology under different heating power

3 结 论

(1) 铜铝在感应加热工艺进行焊接时,可使用直径为0.1 mm耐高温的NiCr-NiSi表面瞬态热电热偶对铜板和铝板接触面之间的温度进行测量.

(2) 铜铝在进行感应加热焊接时,达到铝的熔化温度,不同加热功率对应不同的加热时间,加热功率越大所用加热时间越少.

(3) 铜铝运用感应加热方式进行焊接,当感应加热功率为12.63 kW、加热时间为24 s时所制备的铜铝复合材料结合层效果最佳.

[1] 赵鸿金,王达,秦镜,等.铜/铝层状复合材料结合机理与界面反应研究进展[J].热加工工艺,2011,40(10):84-87.

[2] 李青云,王明光.铝/铜复合界面金属间化合物[J].佳木斯大学学报(自然科学版),2009,27(4):556-558.

[3] 路希龙,刘平,刘新宽,等.铪与铜钎焊接头的组织与强度[J].稀有金属,2014,38(1):22-27.

[4] BERSKI S,DYJA H,MARANDA A,et al.Analysis of quality of bimetallic rod after extrusion process[J].Material Processing Technology,2006,177(1/3):582-586.

[5] DUBOURY L,PELLETIER H,VAISSIERE D,et al.Mechanical characterization of laser surface alloyed aluminum-copper systems[J].Wear,2002,253(9/10):1077-1085.

[6] 丁志敏,宋建敏,关君实,等.扩散处理对钢基铝镀层的相、形貌和性能的影响[J].功能材料,2010,41(8):1321-1323.

[7] BOESSENKOOL H W,DURST G,SIEGEL S.Solid-phase bonding of metals[P].US 2860409.1958-11-18.

[8] 于宝义,乔刚,陈岩,等.热浸镀法Cu/A1液固复合的研究[J].特种铸造及有色合金,2010,30(6):581-583.

[9] 温开元.铜铝设备线夹产品的改进与应用-基于爆炸焊接新技术新工艺的应用[J].新技术新工艺,2011(7):100-102.

[10] 周美兰,李艳萍,王吉昌.高频感应加热电源系统设计[J].哈尔滨理工大学学报,2015,20(1):50-55.

[11] 廖林.基于CPLD的超高频感应加热电源的研究[D].成都:电子科技大学,2015.

[12] 张继祥,王帅,王智祥,等.冷却条件对板材高频感应加热成形性能影响的试验研究[J].热加工工艺,2014,43(15):58-61,65.

[13] 贾颖,孙宝元,曾其勇,等.磁控溅射法制备NiCr/NiSi薄膜热电偶温度传感器[J].仪表技术与传感器,2006(2):1-3.

[14] ISLAM M J,KHANG H V,REPO A K,et al.Eddy-current loss and temperature rise in the form-wound stator winding of an inverter-fed cage induction motor[J].IEEE Transactions on Magnetics,2010,46(8):3414-3416.

[15] WANG S S,JI S C,LI Y M.The study of eddy current losses in coaxially insulated windings of power transformer[C]∥Proceedings PowerCon 2002 International Conference on Power System Technology.Kunming:IEEE,2002.

[16] 林苏斌,陈为,汪晶慧.高频磁场环境下热电偶测温研究[J].电工电能新技术,2012,31(4):62-65.

StudyontheProcessofCopper-aluminumbyHighFrequencyInductionWelding

WANG Yanyan1,LIUPing1,LIUXinkuan1,WANGZiyan2,WANGBing1,CAOKai1

(1.School of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2.ASL Automobiles Science & Technology(Shanghai) Co., Ltd., Shanghai 200433, China)

The bonding preparation process of copper and aluminum composite was studied.The solid-liquid-solid phase method is applied by using an induction heating system,and the thickness of bonding layer influenced by heating power and time is studied as well.A welding equipment is redesigned.Besides,a transient temperature device and a power time control system are made to achieve precise control for the welding process.A transient NiCr-NiSi thermocouple ofφ0.1 mm is used to monitor welding temperature of Cu/Al surface,and the curves of heating temperature vs heating time are obtained under different heating power.Optimized test data of heating power and time shows that the best bonding layer is created under heating power of 12.63 kW and heating time of 24 s.

copper/aluminum composite; high frequency induction welding; equipment improvement; surface thermocouple; process parameters

2017-03-14

国家自然科学基金资助项目(51201107)

王艳艳(1992—),女,硕士研究生. 研究方向: 铜铝复合材料. E-mail: yanyanwang1511@163.com

TG405

A