新型乳化剂用于江苏油田高含蜡原油采输的实验研究

杨付林,吕红梅,余晓玲,康玉阳,郑国斌,崔永亮

(1.广西高校北部湾石油天然气资源有效利用重点实验室,钦州学院石油与化工学院,广西 钦州 535011;2.中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009;3.中国石化江苏油田分公司采油一厂,江苏 扬州 225265;4. 中国石化江苏油田分公司采油二厂,江苏 淮安 211600)

新型乳化剂用于江苏油田高含蜡原油采输的实验研究

杨付林1,吕红梅2,余晓玲2,康玉阳3,郑国斌4,崔永亮2

(1.广西高校北部湾石油天然气资源有效利用重点实验室,钦州学院石油与化工学院,广西 钦州 535011;2.中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009;3.中国石化江苏油田分公司采油一厂,江苏 扬州 225265;4. 中国石化江苏油田分公司采油二厂,江苏 淮安 211600)

江苏油田高含蜡原油,在开采及集输过程中,由于流动性差、结蜡严重,影响油田的正常生产。利用DT区块原油样品,进行了新型乳化剂体系ZX-2的防蜡降黏及对后续生产影响的实验。结果表明,ZX-2在含水40%条件下,降黏率大于75%,静屈服值下降了34.8%,防蜡率大于86%,具有较好的降黏防蜡效果;当采出液中加入ZX-2时,原油后续脱水不受影响。这种乳化剂体系在现场应用取得较好效果。

O/W型乳化剂 高含蜡原油 开采 集输

中国主要油田生产的原油含蜡量都比较高,一般在15%~37%,个别高达40%以上[1]。高含蜡原油在采油管柱、集输管线、地面设施易出现严重的蜡沉积问题,导致油井产量下降、管输压力增大,严重时造成停产和管线堵塞。因此,清防蜡是高含蜡原油开采中流动安全保障策略的一个关键因素。目前国内外油田主要的方法是加温(用热水、热油、电加热等)或掺入一部分稀油,使原油变为低黏、低凝油以后再开采和集输[2-3],采用这两种方法的成本都很高。化学方法则相对比较简单、成本低,由于清蜡的难度大、成本高,目前主要侧重防蜡。主要的防蜡剂有稠环芳香烃型、高分子型、表面活性剂型三大类[4]。2008年,大庆在对高含蜡原油采用掺热水伴热输送、油井频繁热洗、采用多种清防蜡剂等措施均无效的情况下,王德民提出了“拟乳状液”概念[5],指出含水原油中加入原油流动性改进剂后,由油包水型(W/O)乳状液变成适度稳定性的水包油型(O/W)乳状液,其流动性得到改善,而原油的性质没发生改变。当O/W型乳状液静止时油水自然破乳分层,利于在集中处理站进行油水分离。截止2010年底,该方法已经在大庆油田的819口井上使用8年,在大庆以外的油田也试验了100多口井,有一些井的原油黏度超过20 000 mPa.s,都取得了很好的效果。

江苏油田已开发的34个油田中有23个(占67.6%)存在严重的结蜡现象。通常采用加清防蜡剂、热洗和抽油杆电加热方式。抽油杆电加热井普遍存在检泵周期短、杆断脱严重、电耗大、成本高等问题。为了节能减排及降本增效,利用DT区块原油样品,进行了新型乳化剂体系ZX-2的防蜡降黏及对后续生产影响的实验,探索一种高含蜡原油高效开采和集输的低成本方法。

1实验部分

1.1实验材料及仪器和方法

1.1.1实验材料及仪器

(1)实验材料

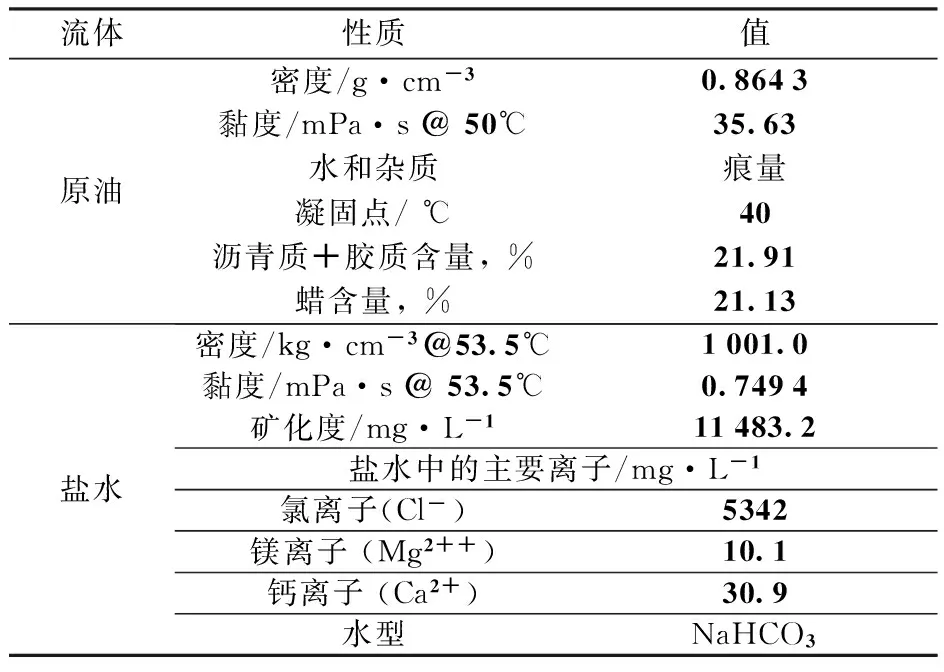

原油和水样取自江苏油田DT区块。在常压下测量原油样的物理性质(见表1)。原油的凝固点为40℃,蜡含量为21.13%,属于高含蜡高胶质原油。地层盐水取自油井的采出水。首先用2.5 μm孔径滤网进行过滤,然后,分析其离子成分(见表1)。根据其成分,在室内人工配制实验用水。

表1 DT区块原油和产出水的物理化学性质

实验用乳化剂体系ZX-2由江苏油田分公司石油工程技术研究院研制,有机氯含量为0,有效成分含量不低于40%,1%水溶液pH值7~9,无沉淀,不浑浊,使用温度不高于150℃,其主剂为非离子表面活性剂。NaCl、MgCl2和CaCl2均为化学纯试剂,国药集团化学试剂有限公司生产。

(2)实验仪器

HaakeRS6000型流变仪,赛默飞世尔科技有限公司;Nikon 80i/90i型正置显微镜,日本尼康株式会社;空气恒温震荡器,姜堰市仪器分析厂;OCA20型视频光学接触角测量仪,德国Dataphysics公司。

1.1.2 实验方法

(1)结蜡率测试方法

为了测定油井采出液在井筒和集输管线流动过程中的结蜡规律,参考石油天然气行业标准《SY/T6300—2009》[6],根据油田实际生产参数,通过称量原油在钢制实验瓶上的挂壁重量来衡量结蜡率。

实验步骤:①首先对钢制空瓶进行称重,然后加入适量的原油、模拟采出水和药剂,充分震荡后配制成不同含水率的实验样品;②将配制的采出液样品放入80℃摇床内震荡30 min,边搅拌边降温至预设温度,降温速率为1.0℃/min,恒温2 min;③利用旋转倒杯仪将采出液样品边旋转边缓慢均匀倒出,倒空5 min后称重,实验瓶与空瓶重量相减得到挂壁原油的重量。

(2)破乳能力测试方法

测试方法按照石油天然气行业标准《SY/T5281—2000》[7]。实验步骤:①向带有刻度的比色管中加入适量的原油、模拟采出水和药剂,充分震荡后配制成不同含水率的实验样品;②将在50℃下摇床内充分震荡30 min后,恒温静置5 min,记录瓶内分出水相的体积和水的颜色,评价药剂破乳能力。

(3)油珠聚并温度测定[8]

测试步骤如下:①在烧杯中放入磁力搅拌棒;②加入适量的原油、模拟采出水和药剂;③将烧杯放在磁力搅拌器上,加热,并在最大转数下进行搅拌;④油水混合物均匀后,将烧杯转移到另外一台磁力搅拌器上进行动态搅拌降温,记录开始油珠开始聚并时的温度即为油珠聚并温度。

1.2 实验结果与讨论

ZX-2乳化剂体系可使采出液形成适度稳定的O/W型乳状液,显著降低含水原油的表观黏度,在相对静止时,O/W型乳状液自然破乳,不影响后续脱水。主要的防蜡机理:①表面活性剂在金属管壁上吸附,形成亲水膜,一方面降低了管壁的摩阻,另一方面抑制了蜡和凝油在管壁上的沉积;②在O/W型乳状液中,表面活性剂在油珠表面的吸附,抑制了油珠的聚并,降低了油珠的聚并温度,对O/W型乳状液在原油凝点下具有稳定作用,从而降低了凝油的形成温度[5,8]。为了研究ZX-2对含水原油流变性、油珠聚并温度、静屈服值、防蜡、润湿性、后续脱水等性能的影响及消除油水比的影响,选定含水原油的油水比为60/40。由于油水乳状液是热动力学不稳定的,实验所用的油水乳状液均为新配制,在没有发生相态变化和明显的凝结前使用。

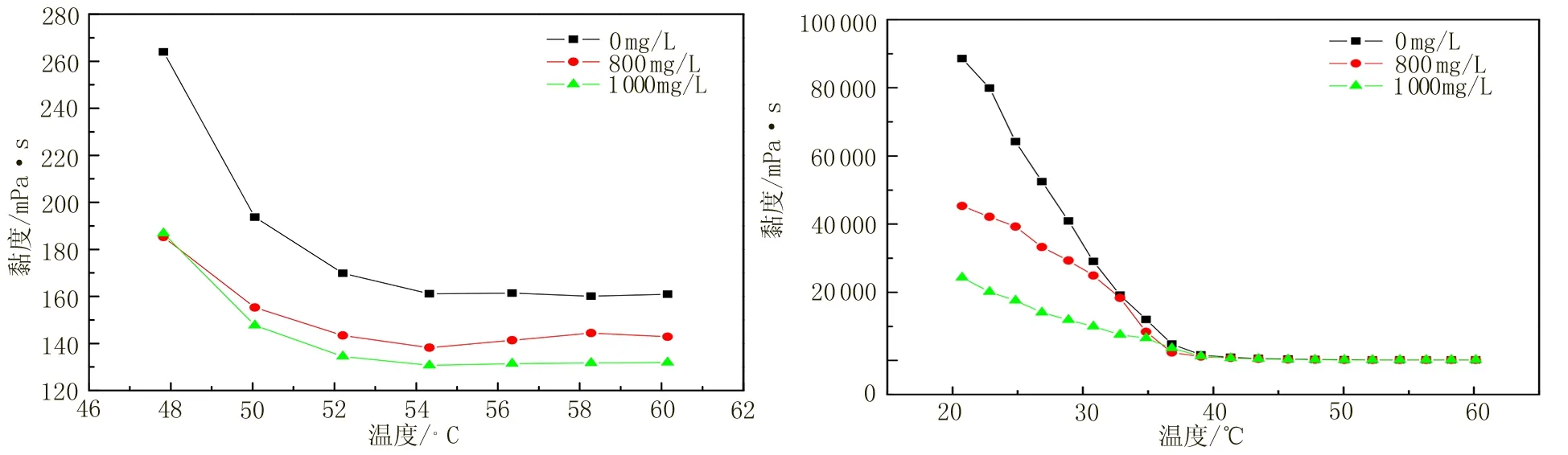

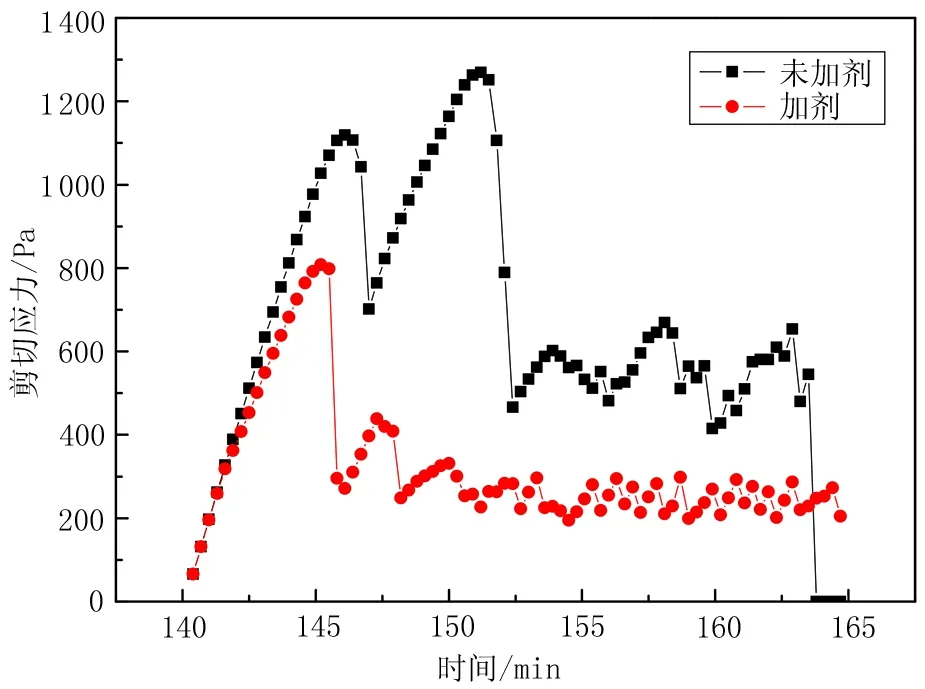

1.2.1 含水原油流变性

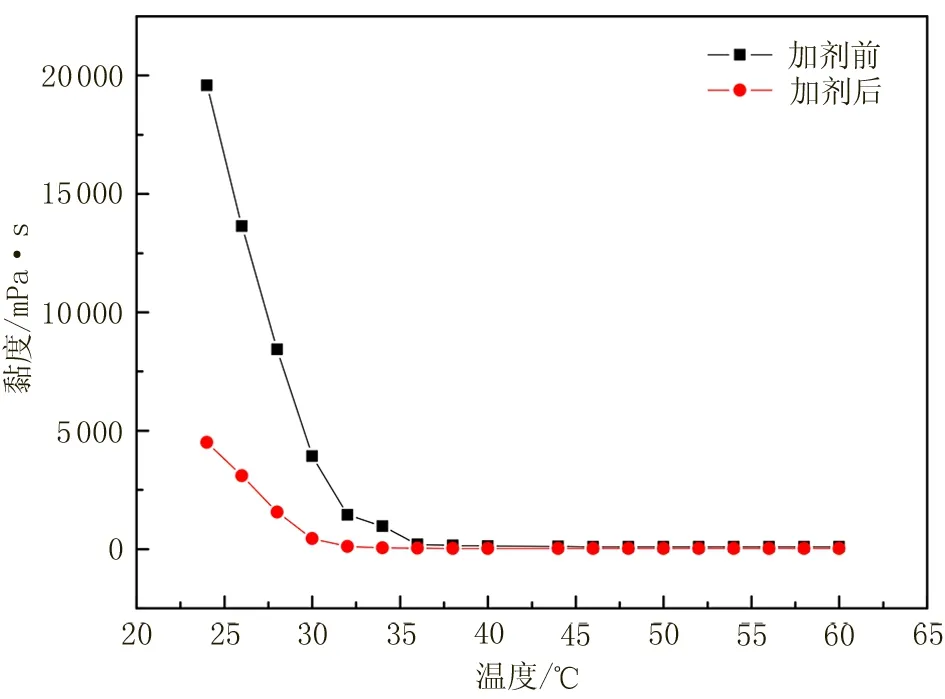

在温度范围60~20℃内,利用HaakeRS6000型流变仪测定含水原油流变性(如图1所示)。可以看出,在相同温度下,加入ZX-2后,含水原油的黏度明显降低,降黏率大于75%,含水原油流变性得到改善。

图1 加ZX-2乳化剂前后含水原油黏温曲线

1.2.2 油珠的聚并温度

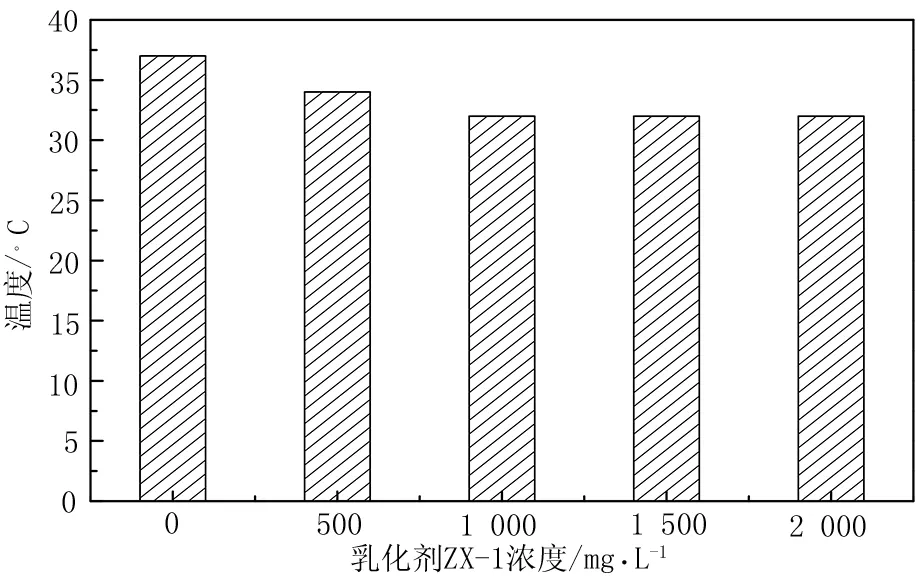

油珠的聚并温度是用来评价在低温下O/W型原油乳状液稳定性的指标。将配制的原油乳状液放在烧杯中,在动态搅拌降温下,记录油珠聚并时的温度。实验结果如图2所示。

从图2可以看出,随着乳化剂体系ZX-2浓度的增加,油珠的聚并温度下降,当ZX-2浓度增至1 000 mg/L时,油珠的聚并温度降低到32℃,再增加ZX-2浓度,油珠的聚并温度不变。因此,加入乳化剂ZX-2可以使含水原油的输送温度降低3~5℃,可以大幅度降低输送管线的热耗。

图2 含水原油聚并温度与加剂浓度变化关系

1.2.3 静屈服值

静屈服值在一定程度反映了管线停输再启动压力的大小。乳化剂体系ZX-2浓度为1 000 mg/L,在20℃下测得含水原油的静屈服值如图3所示。

图3 加ZX-2乳化剂前后含水原油静屈服值(20℃)

从图3可以看出,加入乳化剂体系ZX-2后,含水原油的静屈服值由1 239.8 Pa降至808.2 Pa,下降幅度34.8%,且到达静屈服值的时间缩短了7 min。显示加入乳化剂ZX-2后,因停输形成的蜡晶空间网状结构强度较弱,用较小的启动压力就可以使含水原油流动起来。

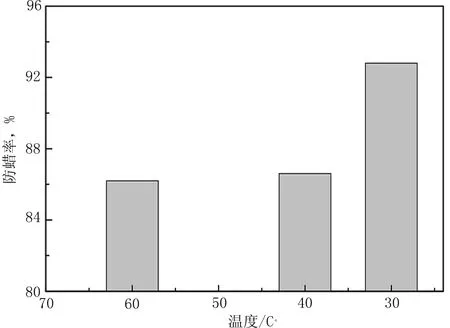

1.2.4 防蜡性能

在温度30℃、40℃和60℃,乳化剂体系ZX-2浓度为1 000 mg/L下,测量加入ZX-2的含水原油的防蜡率,结果如图4所示。

从图4可以看出,在30~60℃温度范围内,乳化剂体系ZX-2具有较好的防蜡效果,随着温度的降低,防蜡效果越好。产生这种现象的主要原因:一方面,随着温度的升高,ZX-2在金属管壁形成亲水膜能力减弱,O/W型乳状液形成更加困难,趋于减少黏壁量减少率;另一方面,随着温度的升高,采出液中蜡晶的沉积也越来越难,管壁上沉积的蜡量减少,趋于降低黏壁量减少率。

图4 加ZX-2乳化剂后含水原防蜡率与温度关系

1.2.5 润湿性

温度为50℃,乳化剂体系ZX-2浓度为800 mg/L条件下下,测量加入ZX-2的含水原油在N80钢片上润湿性,结果如图5所示。

图5 加ZX-2乳化剂前后含水原油润湿角变化

实验结果表明,在地层水中,原油的接触角为80.34°;在ZX-2浓度为800 mg/L溶液中,原油的接触角为63.25°。可以看出,加入ZX-2,N80钢片的润湿性由中间润湿向亲水性转变。这说明ZX-2在N80钢片表面形成了亲水膜。

1.2.6 脱水能力

为了考察加入乳化剂体系ZX-2对后续脱水处理的影响,在温度为50℃,乳化剂体系ZX-2浓度为1 000 mg/L的条件下,开展了不同含水率的原油脱水实验,结果如表2所示。

从表2可以看出,与空白样相比,在30%~90%含水率下,加入ZX-2有助于后续原油的脱水。

表2 ZX-2对原油脱水的影响

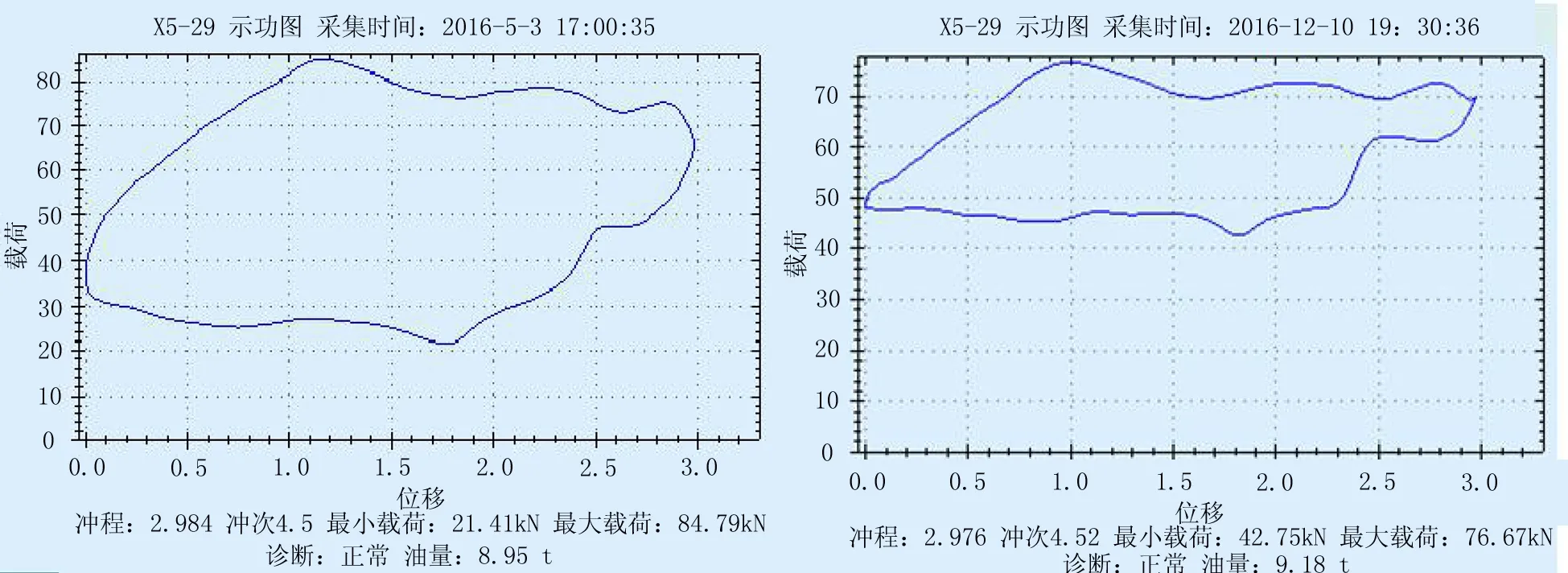

图6 加剂前后功图变化

2 现场试验

截至2017年4月底,新型乳化剂体系ZX-2在江苏油田现场应用7井次,取得较好的应用效果。现场试验主要用于两种场景:井筒降黏和短距离管线输送。

2.1 井筒降黏

在X5-29、X5-4、X5-7、X5-12等井应用4井次,加入ZX-2乳化剂后,停用电加热杆加热,生产运行稳定。X5-29井井口回压由1.4 MPa降到0.9 MPa,抽油机最大载荷由84.8 kN降到76.7 kN,采出液的流动性得到改善(见图6)。对比两种生产方式,每年可以节约16.1万元(见表3)。

表3 措施效果对比

注:耗电量为540 kW·h/d,电价为1.041元/kW·h,加药量10 kg/d,乳化剂价格为1.2万元/t

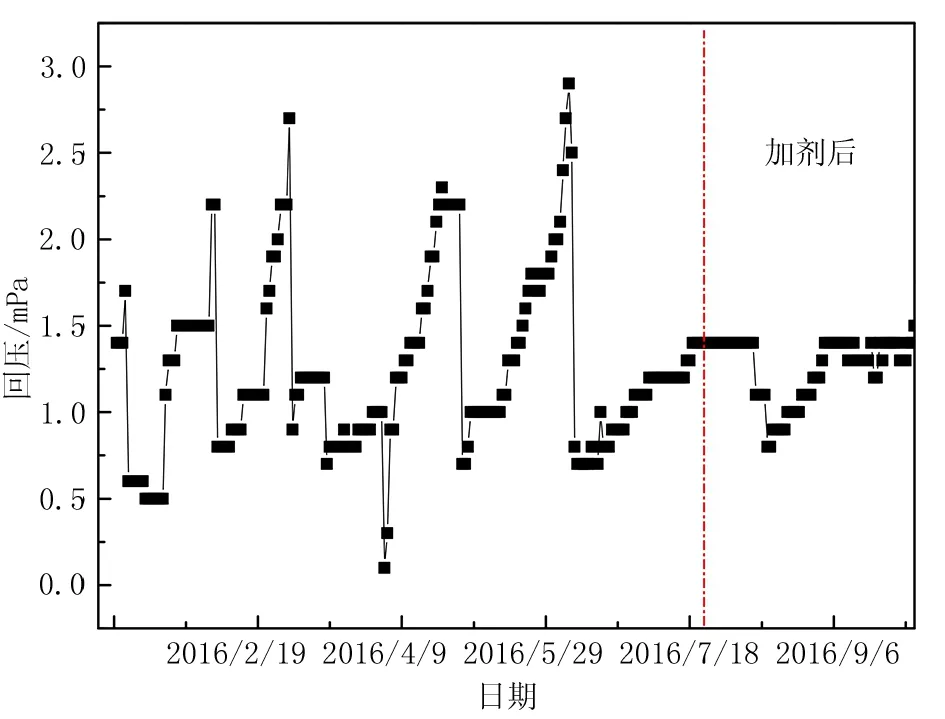

2.2 管线输送

F19和F13两口油井共用同一集输管线,到F5中转站距离为800 m。试验前存在的问题:①清蜡困难:由于原油物性差、黏度大、地层压力低,无法进行热洗清蜡;②解堵作业频繁:因管线压力高,平均20天左右须对这段管线进行扫线解堵,否则无法正常生产;③热能耗大:采用热水伴热的方式,每天需要消耗原油0.3~0.4 t。

2016年8月1日开始在F13和F19井试验。试验前后的井口回压变化情况如图7所示。

图7 加ZX-2乳化剂前后井口回压变化曲线

从图7可以看出,加剂后,连续运行9个月,扫线解堵1次,取得较好效果。现场跟踪取样,测量加药剂前后采出液的黏温曲线(图8)上可以看出,加剂后,在40~60℃范围内,降黏率达80%以上,析蜡点降低3℃以上。

3 结论

(1)对于含水40%的DT油田模拟采出样品,ZX-2具有较好的降黏防蜡效果,在30℃下,防蜡率为92%。

(2)加入ZX-2,形成O/W型乳状液,使油珠的聚并温度下降3~5℃;在N80钢表面形成水膜,可阻止蜡晶的沉积;在含水率30%~90%下,有助于后续原油的脱水。

(3)现场试验结果表明,井口加入乳化剂体系ZX-2,抽油杆电加热井可以停用电加热,短距离集输管线(≤800 m)管输压得到有效降低,是一种高含蜡原油高效开采和集输的低成本方法。

图8 加ZX-2乳化剂前后采出液的黏温曲线

[1] 陈刚,张洁.原油流动性改进剂研究进展[J].天然气与石油,2013,31(2):1-5.

[2] R Martinez-Palou,MDL Mosqueira,B Zapata-Rendon,et al. Transportation of Heavy and Extra-heavy Crude Oil by Pipeline: A review [J]. Journal of Petroleum Science & Engineering,2011 , 75 (3-4) :274-282 .

[3] P Gateau,I Henaut,L Barre,et al. Heavy Oil Dilution [J]. Oil & Gas Science & Technology,2004,59(5):503-509.

[4] NE Mehbad.Efficiency of amphoteric surfactants as flow improvers and pour point depressants [J]. Journal of Power & Energy Engineering, 2013 , 01 (5) :90-94.

[5] 王德民.强化采油方面的一些新进展[J].大庆石油学院学报,2010,34(5):3-7.

[6] 大庆油田工程有限公司.SY/T6300-2009采油用清、防蜡剂技术条件[S].北京:石油工业出版社,2010.

[7] 中国石油天然气集团公司辽河石油勘探局勘察设计研究院.SY/T5281-2000原油破乳剂使用性能检测方法(瓶试法)[S].北京:石油工业出版社,2001.

[8] 吴迪,张瑞泉,林森,等.高含水开发期石蜡基原油低温集油化学剂的开发及应用[C]//.中国石油天然气股份有限公司油气田开发技术座谈会论文集.北京:中国石油天然气股份有限公司,2004.

A new type emulsifier for production and transportation of high waxy crude oil in Jiangsu oilfield

Yang Fulin1, Lyu Hongmei2, Yu Xiaoling2, Kang Yuyang3,Zheng Guobin4, Cui Yongliang2

(1.GuangxiCollegesandUniversitiesKeyLaboratoryofBeibuGulfOilandNaturalGasResourceEffectiveUtilization,CollegeofPetroleumandChemicalEngineering,QinzhouUniversity,Qinzhou535011,China;2.PetroleumEngineeringTechnologyResearchInstituteofJiangsuOilfieldCompany,SINOPEC,Yangzhou225009,China;3.No.1OilProductionPlantofJiangsuOilfieldCompany,SINOPEC,Yangzhou225265,China;4.No.2OilProductionPlantofJiangsuOilfieldCompany,SINOPEC,Huai’an211600,China)

Flowablity and severe wax deposition can affect normal running during production and transportation of high waxy crude oil in Jiangsu Oilfield. Using crude oil samples taken from DT block in Jiangsu Oilfield, it was carried out performance tests of a new type emulsifier, ZX-2. Results showed that adding the ZX-2 into production fluid with an average water-cut of 40%, the viscosity and static yield stress of the production fluid were respectively reduced by more than 75% and 34.8%, having the wax reduction rate of more than 86%. So the ZX-2 was good at reducing viscosity and anti-wax deposition. Meanwhile, adding the ZX-2 was benefits for the oil-water separation. The type emulsifier system was successfully applied in Jiangsu Oilfield.

oil-in-water type emulsifier; high waxy crude oil; production; transportation

TE39

A

10.16181/j.cnki.fzyqc.2017.03.017

2017-05-16;改回日期:2017-07-18。

杨付林(1972—),博士,高级工程师,现主要从事提高原油采收率及常温输送方面的研究。E-mail:fulinyang@sinal.com。

科研项目:中国石化江苏油田分公司(JS16026);广西高校北部湾石油天然气资源有效利用重点实验基金资助(2017KLOG17)

(编辑 韩 枫)