南堡13-1706井四开钻井液技术

王 维

(西安石油大学,陕西 西安 710065)

南堡13-1706井四开钻井液技术

王 维

(西安石油大学,陕西 西安 710065)

南堡13-1706井是一口大位移大斜度深井,四开井段存在井眼净化困难、摩阻扭矩大、井壁失稳、井下漏失、井底高温等问题。研究问题产生的机理,提出运用井眼净化和井壁稳定技术的相应对策,在现场施工中优化钻井液配方、优选流变参数,使钻井液具有良好的携岩性、润滑性、井壁稳定性和高温稳定性。在实钻中,配合合理的钻井工程措施,顺利完成了该井四开钻进及完井施工。

大位移井 钻井液 摩阻 漏失 井眼清洁 井壁稳定 侧钻

南堡13-1706井位于南堡油田1号构造,该井完钻井深6 387m,井身结构为:φ660.4 mm×251.00 m+φ444.5 mm×1 803.00 m+φ311.1 mm×4 373.00 m+φ215.9 mm×5 967.00 m+φ152.4 mm×6 387.00 m,井眼轨迹为:0~279 m直井段~1093 m增斜至57.24°~稳斜至5 192 m~5 350 m增斜至71.32°~5 814 m稳斜段~5 925m增斜至84°~6387稳斜段。四开井底位移为4 522.51 m,钻遇东营组和沙河街组地层,在原井眼钻进至5 992 m进入中完施工阶段后,井壁坍塌,填眼侧钻,侧钻井段为5 192~5 967 m。该井四开裸眼段长、井斜位移大、井眼深度深、尺寸小;且沙河街组地层温度高、井壁易失稳,探潜山时易漏失,对钻井液的高温稳定性、井壁稳定性、携岩性、润滑性、井眼清洁以及防漏能力都有较高的要求。

1 难点分析[1-5]

(1)井眼净化困难。

四开井段长1 594 m,井斜大、位移长,且多次增斜,在原井眼中第二增斜段为5 310~5 586.82 m,此处最大井斜76.02°,极易在钻进、停泵时造成岩屑堆积,形成岩屑床。

(2)摩阻扭矩大。

四开完钻时井底最大水平位移达到4 522.51 m,连续的增斜井段以及井眼轨迹不光滑,在作业过程中摩阻扭矩问题非常突出。

(3)井壁失稳问题突出。

沙河街组地层发育大段层理、裂缝性泥岩,粘土矿物含量高。由于滤液对泥岩长时间浸泡,井底压差和泥岩裂缝自吸水引发的泥岩水化膨胀,极易导致井壁泥岩剥落掉块,严重时发生周期性井壁失稳。

(4)潜山顶部易漏失。

奥陶系为碳酸盐岩储层,裂缝发育,地层压力系数低,仅为0.99~1.01。而四开钻井液密度最高可达1.38 g/cm3,有害固相含量高,环空压耗大,在探取潜山顶部时大压差易导致漏失。

(5)井底温度高。

该井在沙河街地层底部预计温度可达140℃,且由于钻井周期长,该对钻井液的其他性能参数要求严格,所以钻井液的高温稳定性至关重要。

2 钻井液技术

2.1 井眼清洁技术

井眼清洁[6,7]是大位移井顺利完成的关键技术之一。采取高钻速、高排量、携岩剂、岩屑床破坏器、短起下钻循环、机械除砂等技术措施,同时提高钻井液的动塑比、低剪切速率值等,是改善井眼净化效果的主要可控因素。

王文广等[8,9]关于计算大位移井环空岩屑床厚度,用幂律模式描述钻井液流变性的半经验模式,对冀东油田大斜度长位移井施工中应对岩屑床问题具有指导意义。

2.2 井壁稳定技术

2.2.1 井壁稳定性的力学分析[10-12]

地层岩石应力一般有水平方向主应力和垂向应力。对于大位移井,井壁受力与井斜角、方位角密切相关。井壁岩石在钻开后发生弹性变形,但未立即坍塌破坏,而是随着滤液渗入岩石,岩石的黏聚力和内摩擦角与原地层相比有降低,井壁围岩强度随之降低,随着时间推移而发生井壁岩石掉块。通过受力情况分析,该井四开钻井是依据最优钻井方位设计,影响井壁稳定性的主要力学因素是钻井液液柱压力和渗透系数。

2.2.2 井壁稳定性的化学分析

沙河街地层泥岩[13]中黏土矿物含量较高,以伊利石和伊蒙混层为主,属于弱分散中等膨胀的泥岩,裂缝和微裂缝发育,自吸水能力强,随着吸水量的增多,微裂缝逐步变大引发次裂缝。所以,在钻井过程中,钻井液与泥岩存在化学势差以及液柱压力与孔隙压力势差,易导致钻井液中的滤液进入泥岩裂缝中,引起泥岩吸水膨胀,出现井壁剥落掉块。

2.2.3 井壁稳定对策

针对该井段,钻井液应同时实现宏观力学平衡和微观化学平衡:

(1)选择合理的钻井液密度,避免钻井液液柱压力过大或过小,确保液柱压力平衡地层最大主应力;

(2)通过添加纳米—微纳米级和沥青类封堵剂,提高钻井液滤饼的致密性,并进一步封堵泥岩裂缝和微裂缝,使其能在近井壁形成渗透率接近0的封堵层,阻止钻井液滤液对泥岩井壁的侵入;

(3)提高钻井液的矿化度,使钻井液与泥岩化学势平衡,最大程度降低泥岩裂缝的自吸能力,同时利用K+、NH4+的镶嵌作用,提高黏土矿物的稳定性。

3 现场施工

3.1 钻井液配制与维护

(1)钻井液配制。为了满足四开长裸眼段井壁稳定、大斜度长位移井段携岩、井眼润滑和钻井液高温稳定性,对原有的KCl抗高温钻井液体系进行优化,配方为:膨润土浆(45~55g/L)+0.3%PMHA-2+3%SMP-2+2%SPNH+3%HLJS-3+0.8%DSP+3%FT-3000+1%HPA+2%FT-346+3%特制乳化沥青+2%HLB+7%~9%原油+0.1%乳化剂+1.5%超低渗处理剂+8%氯化钾+烧碱+加重剂。新配浆钻井液密度1.25g/cm3,pH值为10。

(2)钻井液维护。①用HPA、FT-3000、SMP-2、KJ-1、LHJS-3、DSP、FT-346按比例配成胶液,降低钻井液滤失量,改善泥饼质量,提高护胶能力;②保持pH值在9~11之间;③全井采用一级重晶石粉加重,密度随着地层加深逐步提高,避免大幅度调整;④进入沙河街组地层后,逐步提高抑制剂和封堵剂含量,确保井壁稳定;⑤进入沙河街组地层后,不再加入抗温性差的处理剂,且尽量减少处理剂种类,提高钻井液高温稳定性;⑥根据扭矩和动载情况,采用固、液复合润滑方式,补加原油、极压润滑剂、特制乳化沥青和石墨,控制钻井液摩阻系数小于0.08;⑦合理使用四级固控设备,及时清除钻井液中的有害固相,确保井眼清洁和钻井液性能稳定。

通过以上措施的实施,钻井液各项性能良好、稳定,侧钻前钻井液性能见表1、高温稳定性见表2。

表1 四开原井眼钻井液性能

表2 钻井液抗稳性能

3.2 井眼清洁

为了能及时有效地清除岩屑,避免岩屑沉积形成岩屑床,采取措施有:①合理选用钻井液流型和流变参数,保证钻井液良好的流变性能,动切力不低于10 Pa,动塑比0.45~0.63,φ3值不低于3 Pa和φ6值不低于10 Pa,增强钻井液悬浮携带能力;②优选排量,提高环空返速,排量保持在34 L/s以上,在泵压允许的情况下尽可能提高排量,环空返速达到1.15 m/s以上,提高井眼净化效果;③适当控制钻速,每钻进一个立柱采取正、倒划眼修正井壁,坚持短起下操作,并采用重稠塞、携岩剂等方式洗井,尽量采取旋转钻进方式;④四级固控设备合理运用,振动筛筛布150目以上,除砂器筛布200目,运转率100%,离心机运转率达到90%以上。

3.3 井壁稳定

四开井段东营组、沙河街组脆性泥岩发育,泥岩中微裂缝和自吸水现象严重,井筒与地层压差越大,侵入微裂缝的滤液越多,井壁越不易稳定,施工过程中对泥岩的封堵不仅要考虑微米级封堵还应考虑纳米级封堵,且封堵材料中可变形粒子和性能应与地层温度相适应。采取的措施有:①合理使用钻井液密度,严格控制井底当量密度,保持合理压差;②胶液按比例加入DSP、SPNH、LHJS-3、SMP-2等抗高温降滤失剂,提高胶液护胶能力,控制API滤失量在3mL以内,高温高压滤失量在8 mL以内;③进入沙河街组地层,保证FT-3000封堵防塌处理剂含量,提高钻井液封堵能力,减小滤液渗透至地层;④强化钻井液抑制性,钻井液中保持8%KCl、0.8%~1%HPA,防止泥岩中伊蒙混层吸水产生不同膨胀压,引起井壁失稳;⑤控制大段硬脆性泥岩和软硬地层交错段的起下钻速度,合理选择循环井段,防止井壁坍塌。

3.4 减摩和防卡

保持良好的钻井液性能,井壁稳定、韧而光滑的泥饼质量和井筒清洁是润滑防卡的前提条件;采用原油、极压液体润滑剂和固体润滑剂复合润滑方案,确保原油含量>6%,极压润滑剂含量1.5%~2.0%,根据井下情况配合石墨类润滑剂,提高润滑防卡能力,控制摩阻系数小于0.08,根据扭矩和上提拉力的变化,及时调整润滑方案;配合技术划眼、短起下、大排量循环、常规钻具通井等工程技术措施,采取大排量循环和携岩剂稠塞等方式清洁井眼;优化钻具组合,减少钻具与井壁的接触面积,活动钻具时,活动范围尽量不低于2个单根,钻具静止时间尽量不超过2 min。

4 井漏及井眼侧钻

4.1 井漏处理

钻进至井深5 992 m时发现漏失,钻井液密度1.35 g/cm3、漏斗粘度92 s,将钻井泵排量由32 L/s降至21.5 L/s,循环测得漏速20.4 m3/h。再次降排量至16 L/s,循环测得漏速14.4 m3/h。保持循环,打入堵漏泥浆(14%随钻果壳+12%单封)16 m3,漏失3.2 m3。循环期间共漏失钻井液56.6 m3。起钻至4 265 m(技套内),起钻过程正常无漏失,技套内循环无漏失,井漏问题解除。

4.2 四开井眼侧钻

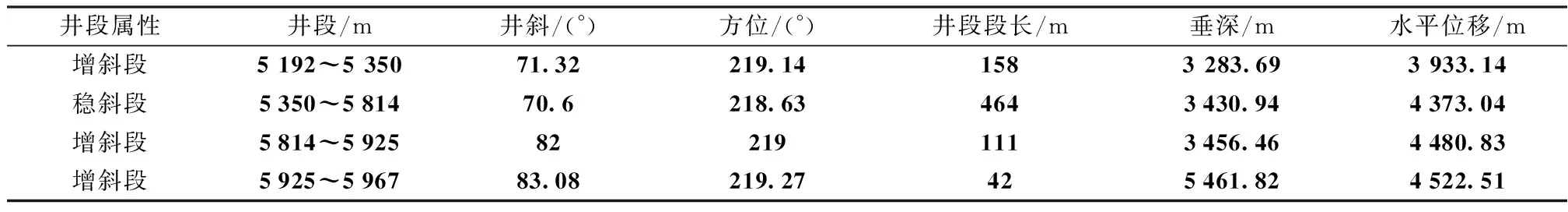

井漏问题解除后,下钻循环通井并验证堵漏效果,在下钻过程中,遇阻卡严重,多次憋泵、蹩停顶驱。后更换常规钻具下钻划眼,划眼至5 468.3 m,下划困难,测多点数据并对比分析,判断在井深5 317~5 493 m划出新井眼,之后在井深5 200 m处打塞侧钻(实际侧钻点5 192 m),侧钻井眼轨迹实钻剖面见表3。

侧钻井段采用原井眼钻井液维护措施以外,还采取了以下措施:

表3 四开侧钻井眼轨迹实钻剖面数据

表4 四开侧钻后钻井液性能

(1)配方中增加了2%HGW、2%HSm和1.5%阳离子沥青粉,其中HGW、HSm对微纳米级缝孔形成有效封堵,能在近井壁形成渗透率接近为0的封堵层,降低钻井液的压力传递,有效阻止钻井液对泥页岩井壁的侵入,软化点为120~140℃的阳离子沥青粉,与地层温度相匹配,有效封堵硬脆性泥岩微裂缝,提高防塌能力;

(2)密度保持相对稳定,避免大幅度调整,鉴于原井眼出现井壁失稳,提前提高钻井液密度,至沙河街井段提高至1.38 g/cm3;

(3)进一步降低钻井液的滤失性,控制API滤失量在1 mL以内,高温高压滤失量在6 mL以内;

(4)钻井液的动塑比提高至0.54~0.76,φ3值提高至8Pa和φ6提高至16 Pa;

(5)钻进中密切监视井下扭矩和动载情况,采用固液复合润滑方式,及时补充原油、HLB极压润滑剂、特制乳化沥青和石墨,将钻井液摩阻系数控制在0.06以下;

(6)排量提高3~5 L/s,泵压提高4~6 MPa,增强钻井液岩屑悬浮携带能力,降低钻进扭矩,以防止岩屑床形成。侧钻后钻井液性能见表4。

4.3 效果分析

与原井眼相比,侧钻井眼中的转速从60~80 r/min提高至90~100 r/min,扭矩从37~44 kN·m下降至29~35 kN·m;在5 925~5 967 m井段,转速增至90 r/min,扭矩降至35kN·m。完井、通井、下尾管直至固井各环节均顺利进行,无复杂事故发生。

5 结论和认识

(1)井眼清洁技术和井壁稳定技术是大位移井钻井成功的关键技术。针对影响携岩效果和导致井壁失稳的因素,提出相应的技术措施,在南堡13-1 706井四开井段实钻过程中实施效果良好。

(2)在原井眼钻井液性能控制和维护措施基础上,侧钻井段进一步提高了钻井液的密度、封堵能力和流变参数,应用岩屑床破坏器和旋转导向,提高循环排量,井壁稳定和井眼清洁效果有了明显的改善。

[1] 王维,杨波,李占伟,等.抗高温聚束钻井液在南堡3-15井的应用[J].钻井液与完井液,2014,31(4):15-18.

[2] 韩立胜,张家义,崔海弟,等.水包油钻井液在NP23-P2002井五开井段的应用[J].钻井液与完井液,2011,28(4):36-39.

[3] 杨金荣,贾建文,穆西伟,等.古巴GBO-103大位移井钻井液技术[J].钻井液与完井液,2011,28(6):35-38.

[4] 蔡利山,林永学,王文立.大位移井钻井液技术综述[J].钻井液与完井液,2010,27(3):1-13.

[5] 赵永光,王维,李战伟,等.南堡3号构造复杂水平井钻井技术研究与应用[J].钻采工艺,2016,39(5):5-7.

[6] 汪志明,翟羽佳,高清春.大位移井井眼清洁监测技术在大港油田的应用[J].石油钻采工艺,2012,34(2):16-19.

[7] 郭晓乐,汪志明,龙芝辉.大位移钻井全井段岩屑动态运移规律[J].中国石油大学学报,2011,35(1):72-76.

[8] 王文广,翟应虎,黄彦,等.冀东油田大斜度井及水平井岩屑床厚度分析[J].石油钻采工艺,2007,29(5):5-8.

[9] 徐小峰,孙宁,孟英峰,等.冀东油田大斜度大位移井井眼清洁技术[J].西南石油大学学报(自然科学版),2017,39(1):148-154.

[10] 土林,付建红,饶富培,等.大位移井井壁稳定机理及安全密度窗口分析[J].石油矿场机械,2008,37(9):46-48.

[11] 李军,陈勉,金衍,等.大位移井井壁稳定三维弹塑性有限元分析[J].岩石力学与工程学报,2004,23(14):2385-2389.

[12] 金衍,陈勉,柳贡慧,等.大位移井的井壁稳定力学分析[J].地质力学学报,1999,5(1):4-11.

[13] 朱宽亮,陈金霞,卢淑琴.南堡3号构造深层脆性泥页岩井壁稳定机理分析与实践[J].钻采工艺,2016,39(5):1-4.

Drilling fluid technology for the forth spudding of Nanpu 13-1706 well

Wang Wei

(Xi’anShiyouUniversity,Xi’an710065,China)

Nanpu 13-1706 well is a large displacement and highly-deviated one. There are problems of hard to clean borehole, big friction torque, instability of borehole, borehole leakage, high temperature of downhole, etc. in the well section of the forth spudding. According to the mechanism of generating problems, the countermeasures for the borehole cleaning and the wellbore stability were proposed. In the drilling, the drilling fluid formulation and rheological parameters were optimized. As a result, the optimized drilling fluid has good carrying capacity and lubricity, wellbore stability, and high temperature stability. During actual drilling process, integrating reasonable measures, the forth spudding and drilling was successfully completed.

large displacement well; drilling fluid; friction; loss circulation; borehole cleaning; wellbore stability; sidetracking

TE242

A

10.16181/j.cnki.fzyqc.2017.03.014

2017-04-24;改回日期:2017-07-17。

王维(1989—),工程师,西安石油大学油气田开发专业研究生在读。E-mail:527880533@qq.com。

(编辑 韩 枫)