潜水泵叶片逆向工程解决方法研究

尤 宝 罗 亮 姚长江 李春合

(洛阳双瑞特种装备有限公司)

潜水泵叶片逆向工程解决方法研究

尤 宝 罗 亮 姚长江 李春合

(洛阳双瑞特种装备有限公司)

通过对潜水泵导流壳和叶轮叶片的结构分析,论证了传统测量方法的可行性后,结合现有的三坐标仪,创新性地提出了叶片的逆向工程测量方案与测量数据的后处理方案,实现了在现有检测设备基础上的快速测量与基于PRO/E软件的数据处理,成功完成了本次潜水泵叶片的测绘与建模。

潜水泵 叶片 曲面 逆向工程 PRO/E

在日常的生产生活中,会碰到很多性能优异的泵产品,而泵设计的重点集中体现在泵叶片的水力设计,如何获得准确的叶片模型,一直是优异泵产品逆向工程中的难题。目前国外水泵设计方法与理论较国内更加完善与精确,所以通过研究国外高效泵来快速提升国内泵的效率,也是国内泵设计与发展的一个捷径[1]。笔者通过对潜水泵的结构分析,论证了传统逆向工程测绘的可行性,并基于现有便携式三坐标仪制定了叶片的测量方法和测量数据的处理方法,最终得到叶片的三维模型。

1 测绘方法的确定

本次测量的潜水泵叶轮、导流壳叶片的扭曲度均较大,如图1所示。其中叶轮为闭式叶轮,外径只有238mm,7片均布于叶轮前后盖板的流道中;导流壳直径为335mm,7个叶片分布在轴向方向只有250mm的流道内,导致叶片所处空间狭小。在空间结构上,叶轮叶片之间流道进出口空间大,叶片中间型腔小,形成了空间扭曲的“面对面的喇叭口”;而导流壳相反,形成了空间扭曲的“背对背的喇叭口”状,这给叶片的后续测量带来了很大难度。

图1 潜水泵叶轮与导流壳

1.1 传统逆向工程方法

泵行业经过多年的发展,目前也已形成几种曲面叶片的测绘方法,如石蜡法造型、石膏法造型及铅条法造型等。其主要原理为:用造型材料塞入叶轮周围型腔中挤压形成叶片形状(工作面与背面分别造型),然后取出叶片造型,经修整好后,再将它按照实际空间位置摆好,利用自制专用夹具与测量工具进行测绘。

传统逆向测量方法存在的问题包括模型的取出和叶片空间位置的还原。

传统的造型方法使用造型材料贴于叶片曲面表面,等自然风干或烘干后取出。选择的造型材料、脱模剂和叶片所处的空间位置直接决定了模型能否成功而完好地取出,并且叶片表面不发生变形,真实反映叶片的实际曲面型线。

完好取出叶片模型以后,要完成对叶片空间位置的还原。这就需要准确测量叶片的实际空间进出口夹角、叶片的包角和在轴面的定位尺寸,最后将叶片放在用车床车好的后盖板木胎模具上进行定位。由于依靠传统测量工具很难准确测量上述3个定位尺寸,因此叶片的实际空间位置还原几乎无法做到,该环节也是引入叶片测绘误差最大的环节。

鉴于以上传统逆向工程测量方法存在的问题,结合目前潜水泵的特点,所完成的叶片模型不是不能完整取出,就是不能形成一个完整的整体,造型基本无法完成,同时考虑到造型过程中所带来的误差,从根本上无法完成泵叶片的准确测绘工作。为了更好、更快、更准确地完成本次测绘工作,需要打破传统方法另辟蹊径,借助先进设备来完成此项工作。

1.2 先进逆向工程方法

与传统的测绘方法相比,依托先进设备来进行工业曲面的逆向造型法在近年已得到了快速发展。通过测量前仪器自身空间坐标系的确定,使测量数据准确反映被测物的空间位置,避免了传统测量方法中模型的空间位置摆放问题,同时测量数据准确度高,效率也能得到很大提高。

目前国内常见的逆向测绘方法主要有两种:接触式数据测绘方法与非接触式数据测量方法。非接触式数据测量顾名思义为不接触所测物体表面,就完成数据的采集与提取,主要原理是依靠光学反射来进行测绘工作,目前常用的设备有激光测量仪、工业CT等光学测量仪;接触式测量仪需要用测量探头对测量物表面进行挤压,将挤压信号传输回处理系统完成数据的采集,典型代表设备为三坐标仪。

由于本次测量叶片所处空间狭小,叶片大部分曲面光线无法照射到,所以非接触式测量法无法实施,而对于接触式测量方法而言,只要三坐标仪测量杆足够细、足够长,就可以探到叶片所处内部空间,完成叶片表面数据的采集工作。通过对现有逆向工程测量设备的调研和对比分析,同时便于提升未来逆向工程的测量与处理能力,合理使用现有设备资源,最终确定使用手持式三坐标仪来完成本次测绘工作。本次使用的三坐标仪是一台小型手持式三坐标仪,最小探头直径为3mm,探头杆长250mm,杆直径18mm,测量范围为轴向1.2m、径向0.6m。可以完成对表面的逐点捕捉,最高测量速度可达8m/min,测量精度最小约0.5μm。完全可以满足测量精度的要求,通过实际现场模拟,可准确完成叶片四分之三的测量工作,后续四分之一工作可由软件来处理完成。

手持式三坐标仪对周围测量环境与操作者的要求较高,首先,要准确给出测量头的扫描轨迹;其次,要求三坐标操作人员能够准确地将探头挤压到需要测量的轨迹上;再次,根据测量轨迹的长短,要做到每隔1mm均匀取值,同时要求操作者能够准确识别特殊点并完成特殊点的获取。

由于现有三坐标操作人员从未从事过空间扭曲叶片的测绘工作,平时只是对个别公差尺寸进行检测,而本次潜水泵叶片的测绘工作量大,仅叶片一个工作面测量数据点就多达一百个以上,长时间手持测量臂,劳动强度大,测量的误差也逐步增大,通过实际试验测量发现部分尺寸最大误差达4~5mm;同时,叶片空间位置复杂,需要从叶片进出口两边进行测量取值,需要不断调整叶轮与导流壳的摆放位置,因此,测量工作需要三坐标操作者在测前不断反复地进行试验与模拟测量。

结合潜水泵的实际尺寸,利用国产潜水泵叶轮与导流壳成品进行划线分析模拟,同时三坐标操作人员完成了潜水泵测量工作前的练习,通过前期测量模拟获得一定的操作经验与分析能力。最终只用一天就完成了数据的测量提取。

1.3 测量数据的后处理

测量数据的处理是逆向工程中的核心工作。手持式三坐标仪的测量数据有以下特点:

a. 测量数据多。为获得更多有用的测量点,三坐标仪在测量过程中需要尽可能多地获取被测表面数据点,以完成准确测量点的筛选,完成曲面的造型。在潜水泵叶片的测绘过程中,仅一个叶片的测量点就多达三百多个,加上前后盖板曲线的测绘点,总的测量数据点多达750个。

b. 误差大。由于采用手持式三坐标仪进行测量,操作者的手稍有抖动,测量的误差范围就达4~5mm,并且随着测量工作的持续,劳动强度的增大,后续测量点的误差也逐渐增大。

c. 测量数据残缺多。对于闭式叶轮叶片与导流壳叶片,三坐标测量获取数据残缺不全,由于潜水泵测量空间较小,形成的三维模型残缺较多。

测量数据后续处理难点:

a. 测量数据点的甄别。对于总数多达七百多个的空间数据点,转化为独立数据数量可达两千多个,如何甄别有效测量点、去除干扰噪声点,是数据处理过程中的难点。传统的处理方法是对测量数据进行一一对比分析,弊端是工作量较大,用时较长。

b. 曲线的光顺处理。

c. 曲面的修补与光顺处理。

d. 模型与叶轮、导流壳水力学模型之间的转化。

测量数据点形成的模型与测量实物模型之间的误差,需要结合潜水泵设计理论来完成水力设计的对比和误差消除。

2 数据后处理方案的确定

通过对测量数据的对比分析,结合后续处理存在的难点。针对大量散乱的数据点,如何实现高精确性与高智能化,节约时间和劳动力,完成数据的后续处理,形成满足理论设计意义上的三维模型,是后续数据处理方案的重点。借鉴国内目前文物逆向修复工程对测量数据的后处理方法,结合测量数据的特点、泵叶片实际特点和泵的水力理论设计,创新性地提出基于PRO/E三维设计软件的三坐标后续处理方案,具体归纳有以下几个环节:实现测量点与处理软件的无缝对接;测量数据中特征点的有效甄别并提取;有效数据点的扫描曲线重构;重构扫描曲线特征提取;基于扫描曲线特征完成样条曲线的创建;样条曲线的光顺处理;叶片模型的创建;叶片模型表面的光顺处理;空间坐标转换与特征点提取后形成叶片二维木模图;对二维木模图进行水力学优化设计;基于水力学优化设计后的三维模型重建;最后3步反复循环,直到叶片模型表面光滑、过渡光顺,水力学二维木模图的型线光滑,各条型线之间过渡光滑。

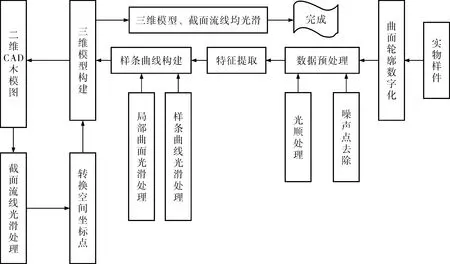

具体方案实施过程如图2所示。

图2 泵叶片逆向工程具体实施过程

3 数据处理难点解决方法

3.1 测量数据点的有效甄别

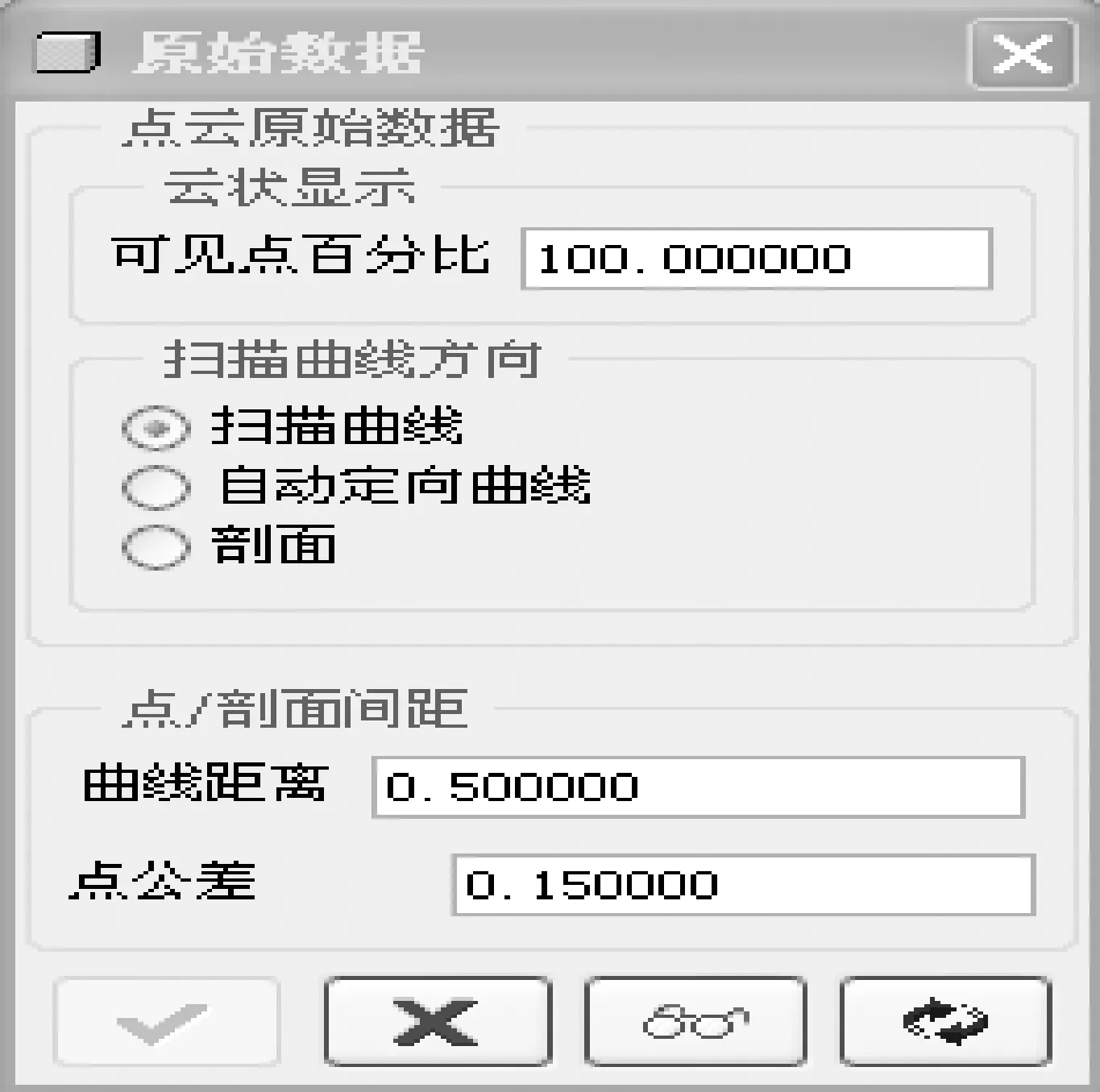

该方案利用PRO/E软件作为处理平台,首先要完成对三坐标测量仪测量结果的无缝对接,避免对接过程中数据点的丢失。通过对点精度的要求,设定误差值范围,完成点的一次过滤(图3)。创建曲线过程中对曲线进行曲率范围值的设定,实际曲线连接过程中,软件自动识别点与点的连接,从而完成散乱点云中关键点的提取。

图3 原始数据的过滤界面

3.2 曲线的光滑调整

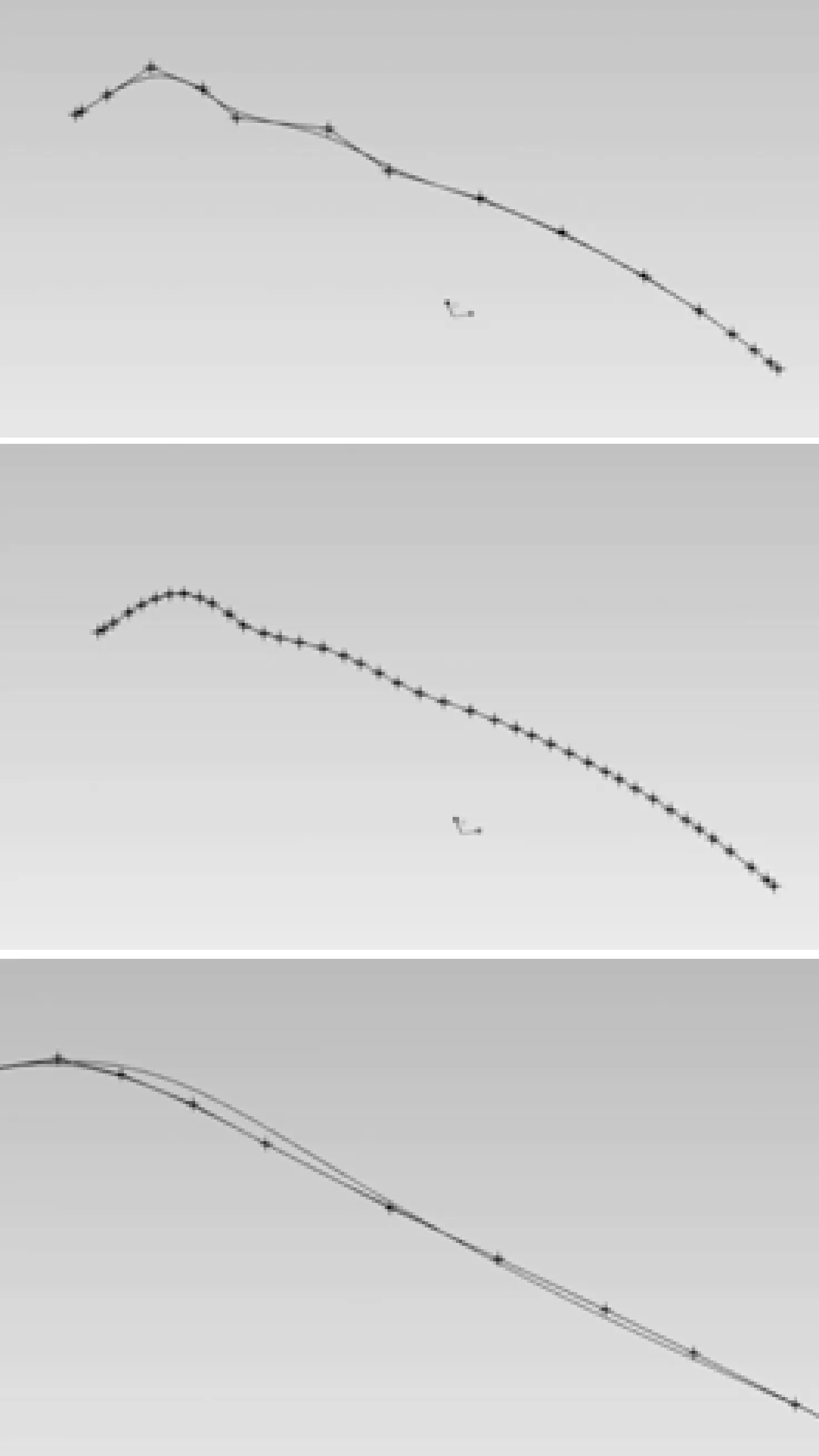

独立样条曲线的优化过程如图4所示。有效测量点识别完成后,首先在设定曲率范围内扫描曲线重建,但重建的扫描曲线是不能直接进行三维叶片模型创建的,需要在创建模型前完成每条单独曲线的局部光滑修正,局部修正需要修正基准,所以基于扫描进行特征提取,基于特征获得创建三维模型所使用的样条曲线,并以扫描曲线特征为基准进行空间局部样条曲线的调整,最终保证三维模型的每一条独立样条曲线光滑。需要注意的是每一条相邻样条曲线的调整,均需要结合水力设计木模图来进行。

图4 独立样条曲线的优化过程

3.3 曲面修补与光顺处理

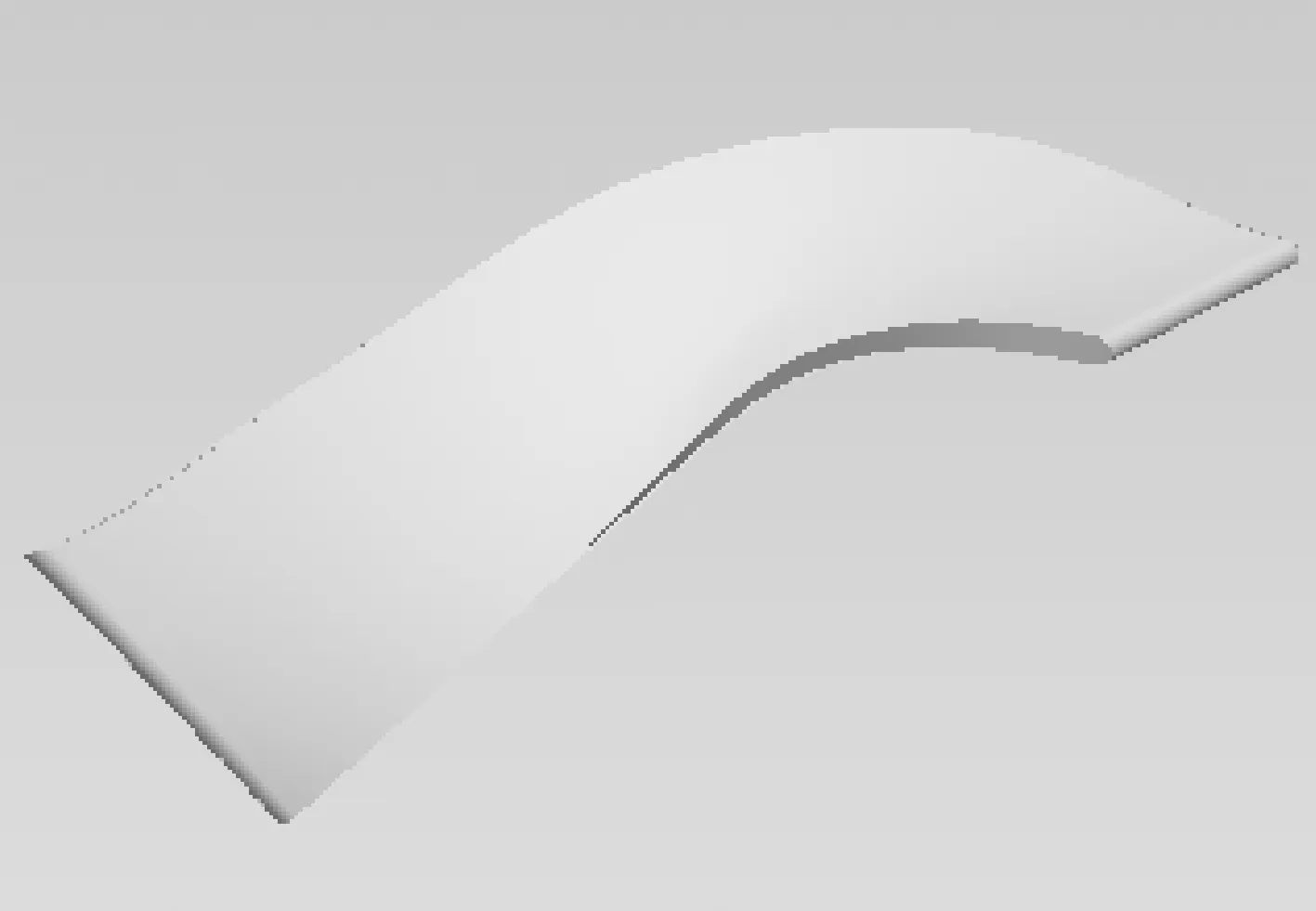

测量数据点的缺失,后续处理曲面的局部破损严重,是逆向工程中常见问题,也是曲面处理难点。通过将处理过的独立样条曲线进行空间坐标系转换,导入同一空间坐标系,借助于相邻独立曲线的过渡曲率,完成残缺样条曲线的修补工作。增加样条曲线的调整点,设置调整网格,来增加局部曲面的调整,结合叶片木模图,来进行曲面的光滑处理[2],如图5所示。

图5 经过修补与优化后的导流壳叶片

3.4 三维模型与叶轮、导流壳水力学模型之间的转化

创建的叶片三维模型,只是以测量数据为基础、借助三维软件平台完成的,对于处理过程中的误差很难做出合理的评判,目前只能以叶片水力学设计理论为评判依据,并借助于水力学设计对二维曲线进行优化设计。如何将三维模型与二维水力学设计相结合,来优化水力模型是逆向工程中遇到的最后一个难题。借助于二维叶片木模的水力学设计基础,利用三维设计软件空间坐标转化的方便性,通过两次空间坐标转化和CAD相结合,最终完成三维模型与二维叶片木模的转换和优化。

4 结束语

潜水泵闭式扭曲叶片的测绘是一项复杂的逆向工程,为提高测量准确性,通过从测量源头引进先进测量设备来保证测量数据的准确性与可靠性,在数据处理过程中借助科学的处理方法来减少产生误差的环节,同时采用泵理论设计与测量数据处理相结合,最终成功完成了对潜水泵叶片的水力学设计。

[1] 薛敦松.石油化工厂设备检修手册 泵[M].北京:中国石化出版社,2007:51~53.

[2] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:339~347.

尤宝(1986-),工程师,从事离心泵新产品的设计开发工作,youbao725@126.com。

TQ051.21

B

0254-6094(2017)03-0357-05

2016-06-29,

2016-12-13)