基于有限元法的法兰工程设计软件开发

刘 翔 于洪杰 钱才富

(北京化工大学机电工程学院)

基于有限元法的法兰工程设计软件开发

刘 翔 于洪杰 钱才富

(北京化工大学机电工程学院)

为实现非标设备法兰的分析设计和优化设计,建立了整体法兰参数化有限元分析模型,根据Taylor-Waters法兰应力分析和压力容器分析设计中应力分类准则,给出了基于有限元法的法兰强度与刚度计算方法和校核判据,采用ANSYS 参数化设计语言和VB编程工具,开发了基于有限元法的法兰工程设计软件CFFEA。应用该软件对某工程中的非标设备法兰进行了优化设计,优化结果符合ASME Ⅷ-2-4.16的规定。

设备法兰 有限元法 优化设计 工程设计软件

法兰作为压力容器设备和管道的重要连接部件,广泛应用于石油、化工、能源及机械等各工业领域。目前,许多国家的法兰设计主要基于以Taylor-Waters法为基本理论的标准规范[1~5]所开发的工程设计软件。在我国工程设计中,标准法兰主要依据相应标准进行选用,如NB/T 47020~47027-2012《压力容器法兰、垫片、紧固件》[6],非标设备法兰设计普遍采用SW6设计软件,该软件执行GB 150-2011标准。

随着有限元数值计算与计算机技术的进步与发展,有限元法为压力容器、机械设计提供了更加精确的技术手段和计算方法,也为设备法兰数值分析和优化设计提供了强有力的工具[7~10]。

为实现非标设备法兰的分析设计和优化设计,方便工程师对法兰进行直接且精确的结构设计,避免人工多次试算的复杂过程,笔者采用ANSYS 参数化设计语言与VB编程工具,开发了基于有限元分析(FEA)的工程设计软件CFFEA。该软件可直接计算出满足强度和刚度的法兰结构尺寸。

1 法兰参数化有限元分析模型的建立

1.1 法兰参数化有限元几何模型

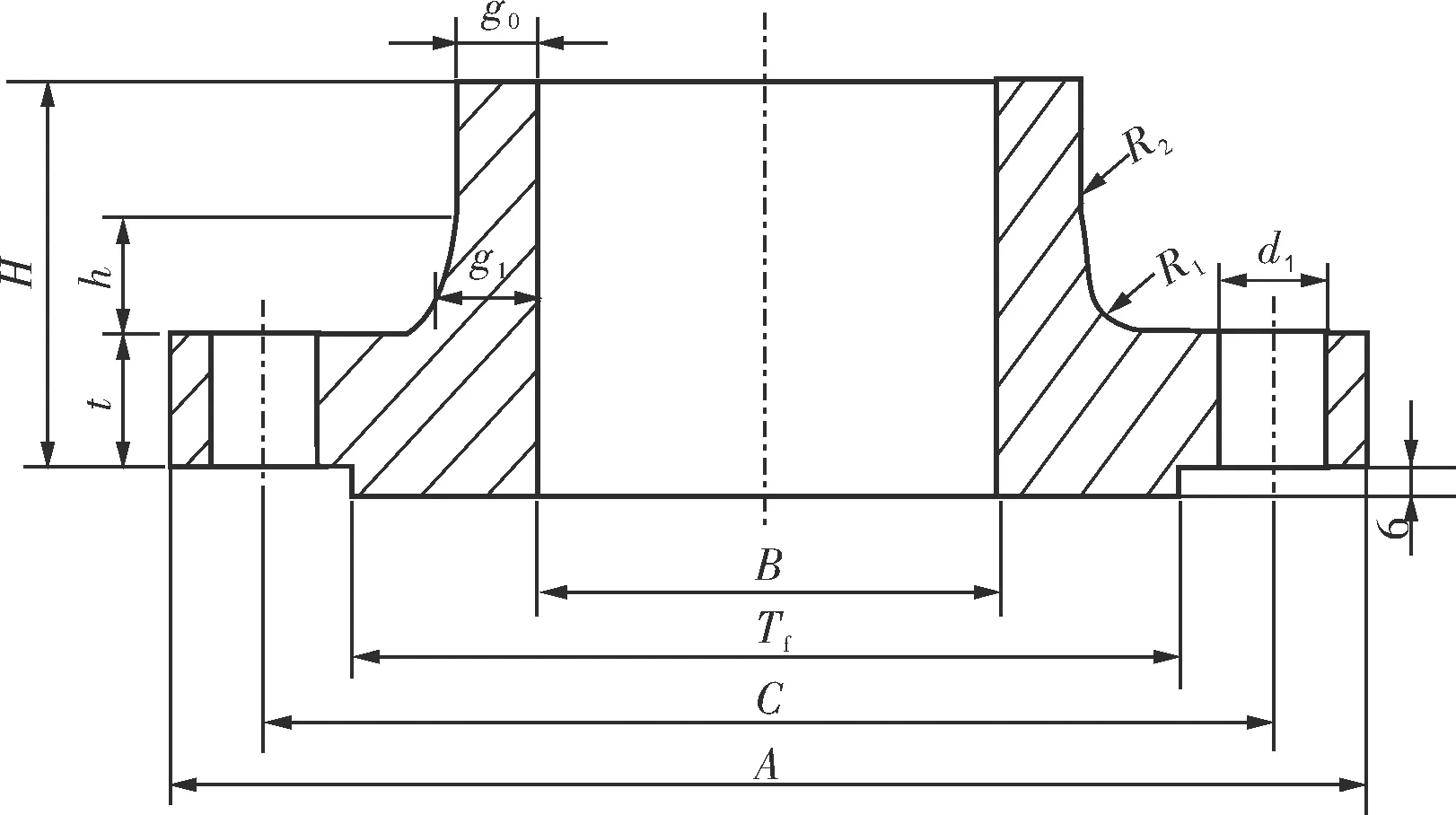

设备法兰结构和几何参数如图1所示。

图1 设备法兰几何结构和尺寸参数

法兰、螺栓、螺母和筒体的结构单元均采用Solid185单元,采用四边形网格划分模型,根据法兰结构、内径大小,软件自动调整单元网格大小,以保证计算结果的精确性。

1.2 边界条件及载荷

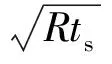

法兰有限元模型的边界条件和加载示意图如图2所示。

图2 法兰有限元模型边界条件和加载示意图

边界条件1,与法兰连接的筒体上端面,施加轴向固定约束。

边界条件2,法兰和筒体内壁,在预紧工况下为自由边界,在操作工况下施加介质压力。

边界条件3,沿法兰周向两侧周期性轴对称截面,施加对称约束。

边界条件4,垫片内径与法兰内径之间法兰端面,预紧工况下为自由边界,操作工况下施加介质压力。

边界条件5,与垫片接触的法兰密封面,预紧工况下为预紧工况下垫片载荷,操作工况下为操作工况下垫片载荷,载荷大小根据ASME Ⅷ-2-4.16节公式进行计算[2]:

预紧工况Ha=πGby/SG

(1)

操作工况Hp=2πGbmp/SG

(2)

式中b——垫片有效密封宽度,mm;

G——垫片作用中心圆直径,mm;

Ha——预紧工况下单位面积上的垫片载荷,MPa;

Hp——操作工况下单位面积上的垫片载荷,MPa;

m——垫片系数;

p——介质压力,MPa;

SG——垫片总面积,mm2;

y——垫片比压,MPa。

边界条件6,法兰和筒体外壁为自由边界。

边界条件7,螺栓根径的横截面,分别施加预紧工况下螺栓载荷和操作工况下螺栓载荷,载荷大小根据ASME Ⅷ-2-4.16节公式进行计算[2]:

预紧工况Wg=0.5(Am+Ab)Sbg/Ab

(3)

操作工况Wo=(0.785G2+2πGbmp)/Ab

(4)

式中Ab——实际螺栓总截面积,mm2;

Am——需要的最小螺栓总截面积,mm2;

Sbg——常温下螺栓材料的许用应力,MPa;

Wg——预紧工况下单位面积上的螺栓载荷,MPa;

Wo——操作工况下单位面积上的螺栓载荷,MPa。

边界条件8,螺母与法兰接触端面,施加耦合接触约束。

1.3 法兰强度与刚度校核判据

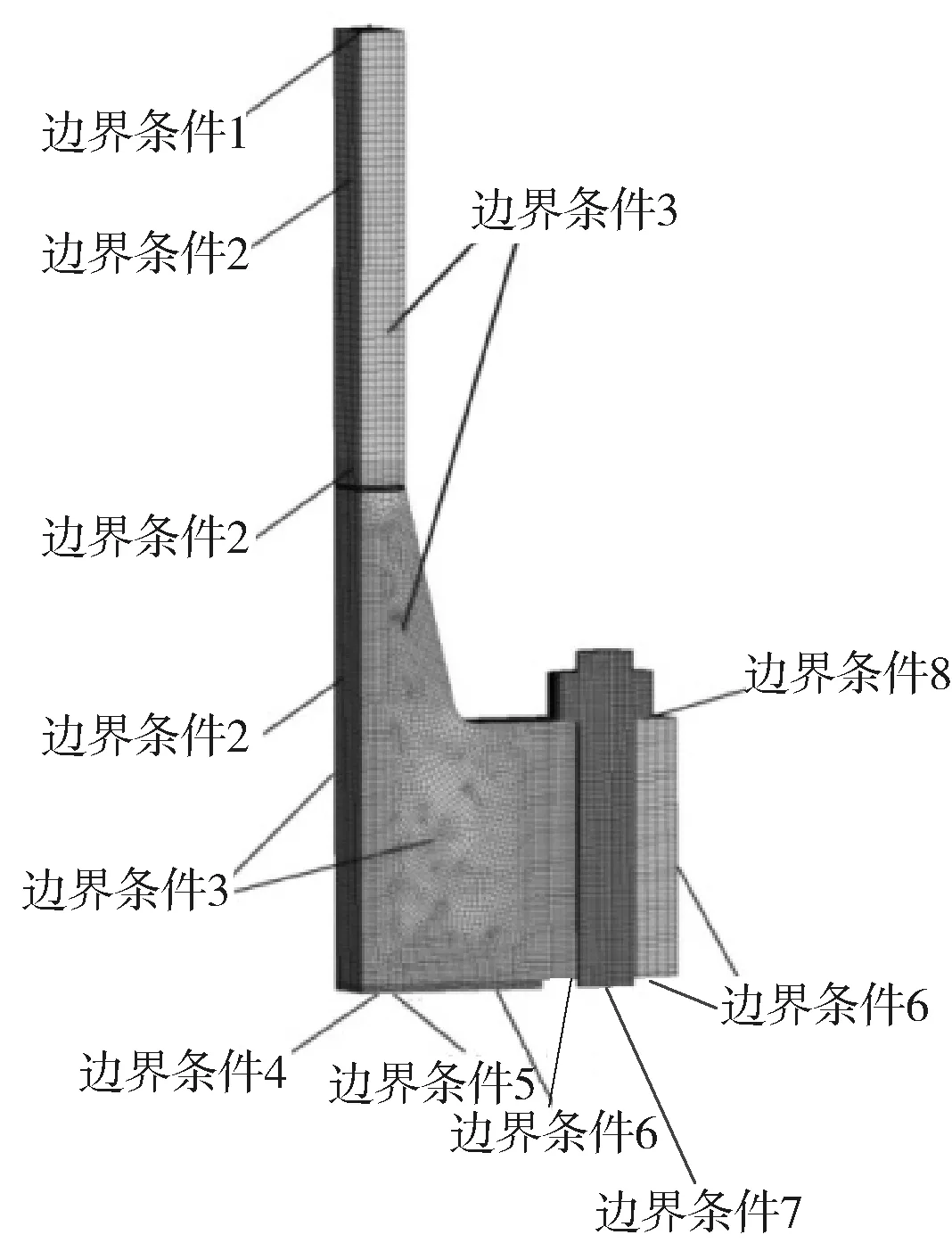

由于介质压力对整个法兰既有径向作用又有轴向作用,因此,参照文献[12],建立如图3所示的3条分析路径,路径P1为锥颈小端与筒体连接处沿筒体厚度方向的横截面上的路径,路径P2为锥颈大端与法兰环连接处沿锥颈厚度方向的横截面上的路径,路径P3沿法兰环厚度方向。参照文献[13]中法兰应力分析和JB 4732-1995[14]中应力分类准则,对各路径上法兰强度进行校核。法兰环和锥颈两端路径上的一次局部薄膜应力强度SⅡ应控制在1.5倍的许用应力内,一次加二次应力强度SⅣ应控制在3.0倍的许用应力内。

图3 法兰有限元分析路径示意图

法兰刚度以法兰环转角表征,其大小等于法兰环内外径上最大轴向位移差与0.5倍法兰环内外径差之比的反正切值[15],即:

(5)

式中A——法兰环外径,mm;

B——法兰环内径,mm;

Δz——法兰环内外径最大轴向位移差,mm;

θ——法兰环转角,(°)。

根据文献[16]可知,长颈对焊法兰的法兰转角最大值不超过0.3°。据此,法兰强度和刚度判据如下:

预紧工况SⅡ=PL≤1.5KSfo,

SⅣ=PL+Pb+Q≤3.0KSfo

操作工况SⅡ=PL≤1.5KSfg,

SⅣ=PL+Pb+Q≤3.0KSfg

其中,Sfo为操作工况下法兰材料的许用应力,MPa;Sfg为预紧工况下法兰材料的许用应力,MPa;K为载荷组合系数,根据JB 4732-1995[14]表3-3选取,文中K=1.0。

2 CFFEA法兰工程设计软件开发及功能界面

利用VB编程工具,引入shell函数,开发交互式操作界面,调用ANSYS程序,实现法兰有限元数值分析和优化设计。

CFFEA设计软件主界面如图4所示,通过文件操作、设计数据输入、计算运行及结果获取(包括FEA数值计算结果和基于ASMEⅧ-2-4.16常规计算结果)等模块,可以实现法兰分析设计和优化设计计算,获得法兰在设计工况和操作工况下的各项应力、应力强度和转角;通过优化设计得到法兰最佳结构尺寸。同时,可以进行基于ASME Ⅷ-2-4.16的强度和刚度校核,通过分析报告模块自动生成计算和分析报告。

图4 CFFEA法兰工程设计软件主界面

通过该界面,输入设计压力、设计温度、已知几何结构尺寸及材料特性等参数,输入法兰初始设计尺寸和材料特性。

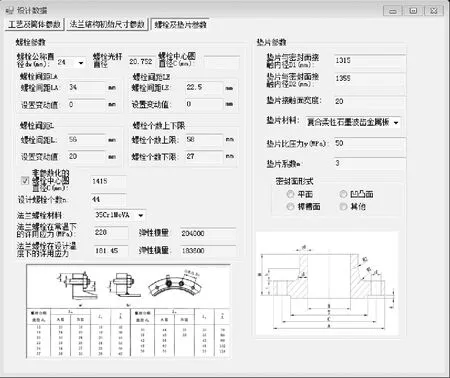

螺栓和垫片参数输入界面如图5所示。螺栓个数通过螺栓间距、螺栓公称直径及垫片内外径等参数进行计算,避免了螺栓截面积和螺栓个数的人工估算。对于标准法兰,螺栓作用中心圆直径C可直接输入。对于非标法兰,由于锥颈大端厚度为设计变量,针对螺栓作用中心圆直径C随锥颈大端厚度g1大小而变化的特点,软件实现了螺栓作用中心圆直径C参数化计算,其大小通过输入法兰锥颈大端厚度g1、法兰内径B、螺栓间距LA(锥颈大端直径与螺栓作用中心圆直径的距离)进行计算和调整。

图5 CFFEA法兰工程设计软件参数输入界面

对于标准法兰和非标法兰,软件实现了法兰外径A的参数化计算。标准法兰外径A通过输入螺栓间距LE(螺栓作用中心圆直径与法兰外径的距离)和螺栓作用中心圆直径C进行计算。非标法兰外径A通过输入法兰锥颈大端厚度g1、法兰内径B、螺栓间距LE、螺栓间距LA(锥颈大端直径与螺栓作用中心圆直径的距离)进行计算和调整。

采用CFFEA软件输入的法兰尺寸参数为基础尺寸,以锥颈高度h、锥颈大端厚度g1、法兰环厚度t、螺栓间距(LA、LE)、直边段长度L及垫片内外径(Bg、Ag)等参数中的一个或多个设计参数为设计变量,以法兰重量为目标变量,以法兰应力强度和法兰转角为状态变量,进行法兰优化分析设计,计算出法兰最佳设计尺寸,提高法兰设计的经济性。

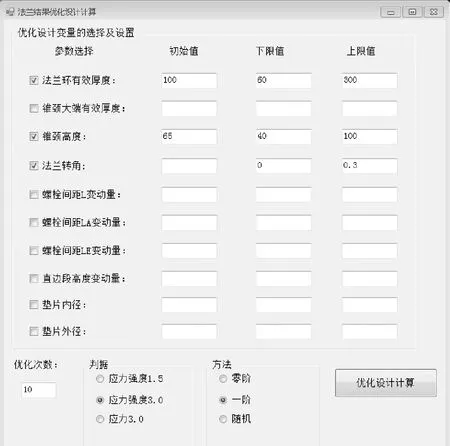

采用CFFEA法兰工程设计软件进行法兰设计时,只需要设计人员输入设计参数和设置优化条件,即可实现法兰优化分析设计,不要求设计人员掌握ANSYS软件。法兰优化设置界面如图6所示。

图6 法兰优化设置界面

3 CFFEA工程设计案例

采用CFFEA法兰工程设计软件,对某工程中的一台浮头式换热器管箱侧法兰进行结构设计。筒体、法兰、螺栓和垫片的设计压力均为1.05MPa,设计温度均为340℃。

该浮头式换热器管箱内径为1 200mm,壳体内径为1 300mm。根据设计条件和工艺参数,管箱侧法兰(即2号法兰)依据文献[6]选取公称压力为1.6MPa、公称直径DN1300mm的标准设备法兰。对于壳程侧法兰(即1号法兰)属于非标法兰,设定其初始几何结构参数如下:

法兰内径B1 200mm

法兰外径A1 460mm

螺栓中心圆直径C1 415mm

法兰有效厚度t100mm

锥颈大端厚度g145mm

锥颈小端厚度g016mm

锥颈高度h65mm

螺栓孔直径d127mm

直边段长度L(不包含与其连接的圆筒体长度) 30mm

法兰高度H191mm

筒体内径BI1 200mm

筒体外径AI1 232mm

筒体有效厚度ts16mm

螺栓公称直径dbM24

螺栓数量n44mm

垫片内径Bg1 315mm

垫片外径Ag1 355mm

垫片比压力y50MPa

垫片系数m3

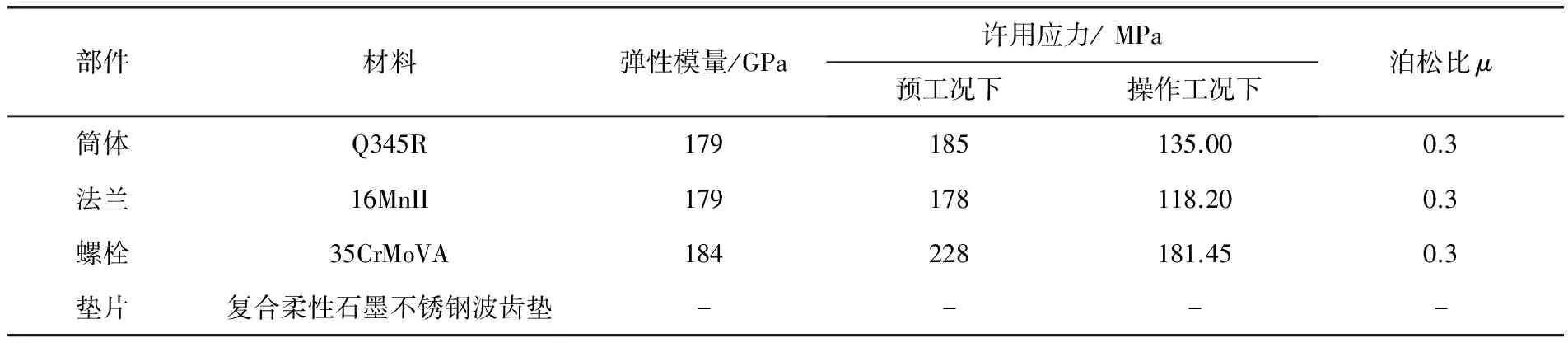

垫片选用DN1 300mm、PN1.6MPa的标准垫片,材料为复合柔性石墨不锈钢波齿垫,法兰材料为16MnⅡ锻件,螺栓材料为35CrMoVA螺栓,筒体材料为Q345R,材料特性见表1。

表1 法兰结构材料参数

采用CFFEA软件对1号法兰的初始设计尺寸进行优化分析设计。

各变量范围和优化分析设置如图6所示,以法环厚度t和锥颈高度h为设计变量,优化计算次数设置为10次,优化方法选择一阶优化法进行法兰优化分析设计。CFFEA软件优化设计计算在第9次达到收敛,经过优化设计,法兰厚度由初始100mm降低到最佳厚度为71mm,法兰1的最终设计几何尺寸如下:

法兰外径A1460mm

螺栓中心圆直径C1 415mm

法兰有效厚度t71mm

锥颈大端厚度g145mm

锥颈高度h67mm

直边段长度L26mm

法兰高度H164mm

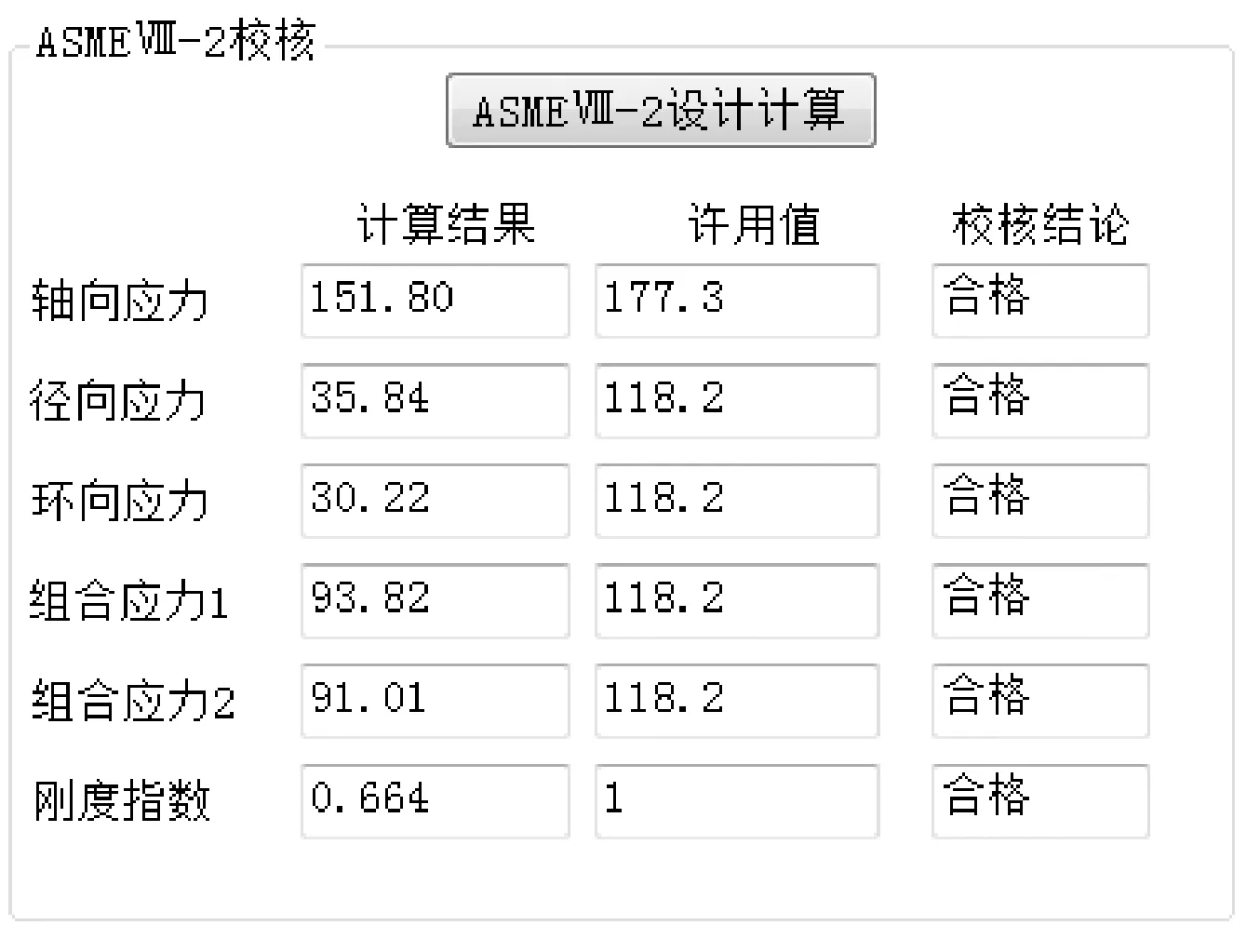

基于ASME Ⅷ-2-4.16计算公式,对CFFEA软件所计算的法兰1进行校核计算,结果如图7、8所示,法兰强度和刚度符合ASME Ⅷ-2-4.16的规定。

图7 操作工况下计算结果

图8 预紧工况下计算结果

4 结论

4.1 针对非标法兰,提出基于有限元法及相关标准(如ASME Ⅷ-2-4.16)的强度和刚度设计计算方法。

4.2 应用VB编程工具和ANSYS 参数化设计语言对ANSYS有限元软件进行二次开发,得到了 CFFEA法兰工程设计软件,可实现非标法兰的分析设计和优化设计,提高了非标法兰的设计效率。

4.3 CFFEA软件对法兰一次局部薄膜应力强度SⅡ控制在1.5倍许用应力内,对一次加二次应力强度SⅣ控制在3.0倍许用应力内,对法兰转角最大值控制在0.3°内。

4.4 CFFEA软件以法兰重量为目标变量,以各项应力强度和法兰转角为状态变量,进行法兰结构的优化设计,得到了满足强度和刚度要求的法兰最佳尺寸。

4.5 采用CFFEA软件对某浮头式换热器壳体非标法兰进行了优化分析设计,所设计出的法兰强度和刚度符合ASME Ⅷ-2-4.16的规定。

[1] GB 150-2011,压力容器[S].北京:中国标准出版社,2012.

[2] ASME,Boiler and Pressure Vessel Code Section VIII,Div.1&Div.2[S].New York:American Society for Mechanical Engineers,2013.

[3] EN13445-3,European Standard for Unfired Pressure Vessels-part-3: Design [S].Brussels:European Committee for Standardization,2009.

[4] PD 5500-2015,BSI Specification for Unfired Fusion Welded Pressure Vessels-part-3:Design[S].London:British Standards Institution,2015.

[5] JIS B 8266-2003,圧力容器の構造[S].东京:JIS压力容器编集委员会,2003.

[6] NB/T 47020~47027,压力容器法兰、垫片、紧固件[S].北京:新华出版社,2012.

[7] 刘容,顾伯勤.基于FEM的承受附加载荷的法兰连接安全评介[J].化工设备与管道,2008,45(2):9~14.

[8] 韩传军,张杰,牛世伟.基于有限元的法兰接头强度特性分析[J].石油机械,2013,41(4):98~101.

[9] 栾春远.压力容器ANSYS分析与强度计算[M].北京:中国水利水电出版社,2013.

[10] 沈峰,黄懿,陆建国.基于ANSYS的压力容器的应力分析与壁厚优化设计[J].化工装备技术,2012,33 (4): 22~24.

[11] 杨桂通.弹性力学[M].北京:高等教育出版社,2005.

[12] 桑如苞.蒸压釜釜端应力分析设计[J].化工设备设计,1987,(6):13~23,25.

[13] 寿比南,杨国义,徐锋,等.GB 150-2011《压力容器》标准释义[M]. 北京:新华出版社,2012.

[14] JB 4732-1995(2005确认),钢制压力容器-分析设计标准[S]. 北京:新华出版社,2005.

[15] Taylor B C.Assessment of Appropriate Pressure Vessel Flange Bolt Tension by Finite Element Modelling [D].Toowoomba:University of Southern Queensland,2004.

[16] Rao K R.Companion Guide to the ASME Boiler and Pressure Vessel Code[M].New York:ASME INTL,2012.

DevelopmentofFlangeDesignSoftwareBasedonFiniteElementMethod

LIU Xiang, YU Hong-jie, QIAN Cai-fu

(BeijingUniversityofChemicalTechnology)

In order to achieve numerical analysis and optimal design of non-standard flanges, the parameterization finite element model of integral flanges was established and the stress classification criterion stipulated for Taylor-Waters flange stress analysis and the pressure vessel design were based to propose the finite element method-based calculation methods and check criteria. Through making use of ANSYS parametric design language and VB program, the CFFEA software for the design of non-standard flanges was developed. Applying it to optimize the design of non-standard flanges shows that, the optimization results comply with the regulations of ASME Ⅷ-2-4.16.

equipment flange, finite element analysis, optimal design, engineering design software

北京市朝阳区协同创新项目(XC1416)。

刘翔(1987-),硕士研究生,从事化工机械设计和应力分析工作。

联系人于洪杰(1972-),副教授,从事化工过程机械有限元分析、计算机辅助工程等研究,yuhj@mail.buct.edu.cn。

TQ051.8+1

A

0254-6094(2017)03-0302-06

2016-06-12,

2016-12-24)