特殊支撑部件在化工设备上的应用

陈 杰

(华陆工程科技有限责任公司)

特殊支撑部件在化工设备上的应用

陈 杰

(华陆工程科技有限责任公司)

随着工业技术的发展,设计人员经常会遇到一些特殊的设备组合方式。为了能既满足这些特殊要求又保证设备安全平稳运行,分别介绍了气缸支座和滚轮支座在化工设计中的应用。通过案例对比,明确指出了这些特殊支撑部件的应用范围和应用优势,为今后解决此类问题提供了一种新的思路。

化工设备 特殊支撑部件 气缸支座 滚轮支座

进入21世纪以来,工业技术日新月异,化工产品不断地向多元化和大型化发展,由此带来了一系列传统工艺流程的革新。笔者所在的华陆公司管道机械应力专业,近两年在设计中经常会遇到由于工艺流程要求,需将两台或几台设备直接相连的情况,这种连接方式带来最直接的问题就是操作时由于设备和管道的热膨胀引起的设备管口受力远超出允许值,进而对设备管口造成损坏[1]。这时就需要设计人员通过一系列方法降低管口力,将它调整至允许范围之内。对于不同的装置和设备,降低管口力的方法也不尽相同,有的是直接改变相连管道的走向,有的是在设备管口处增加补强板以增强管口处的强度,还有的可以将一些附属原件添加到设备系统中。这些添加的附属原件,其中一类就是用于改变设备支撑方式,提高整个设备系统在空间上的柔性,将由热膨胀产生的力尽可能释放,以此减小设备管口的受力[2]。

1 气缸支座的应用实例

1.1 结构和工作原理

如图1所示,气缸支座由底板、气源管进口、腔体、活塞及设备支撑板等部件组成。为了方便拆卸和检修,这些组件之间多以螺栓或卡槽相互固定。气缸工作时,洁净的仪表空气从气源管进口引入,利用气源的压力将气缸缓慢升起,从而将放置在气缸上的设备抬高到一定高度。升起高度、气缸活塞截面积和所承受的荷载都是通过计算和综合考虑其他因素而得到的[3]。

图1 气缸支座结构

1.2 气缸支座的设计要点

1.2.1 气缸支座选用原则

气缸支座的主要作用就是利用气源压力将放置于气缸上的设备抬起或分担一部分设备重量,从而达到减少设备管口受力、保护设备的目的。

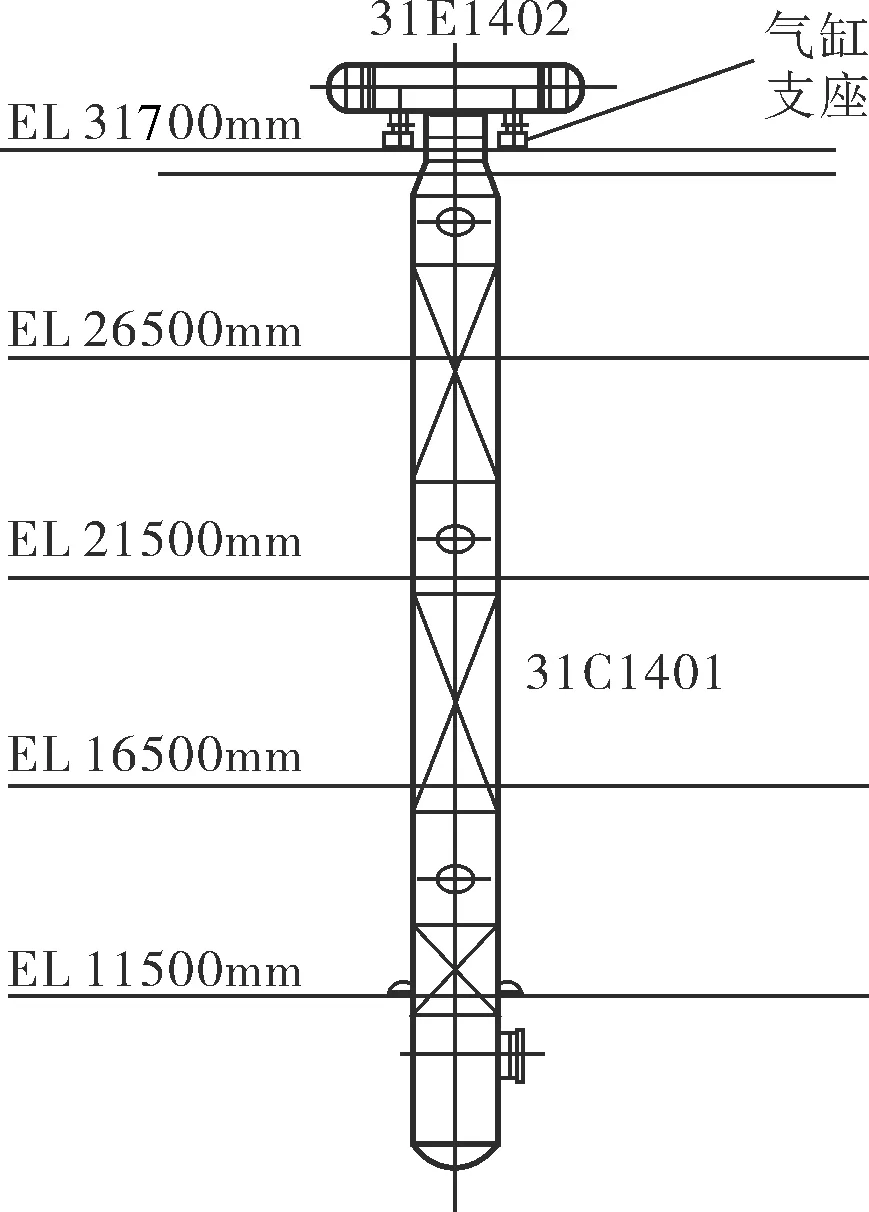

气缸支座最主要的应用场合就是塔顶汽包单元。图2所示是一个典型的塔顶汽包单元结构示意图。整个结构的下部是一台高塔设备,塔顶由于工艺要求有一台换热器直接与塔顶口相连。当装置正常运行时,下部的塔体受热膨胀将上部的换热器整体顶起,此时如果没有气缸支座,整个换热器的重量将全部由塔顶管口承受,很容易对塔顶管口造成损害,即使没有造成损害,在必须设计和制造时也会花费大量的精力和费用来巩固该管口的强度,这是非常不经济的。此时恰恰可以利用气缸支座,巧妙地分担一部分甚至全部的管口受力,这样不仅节省了开支,也有效地保护了设备管口。

图2 塔顶汽包结构示意图

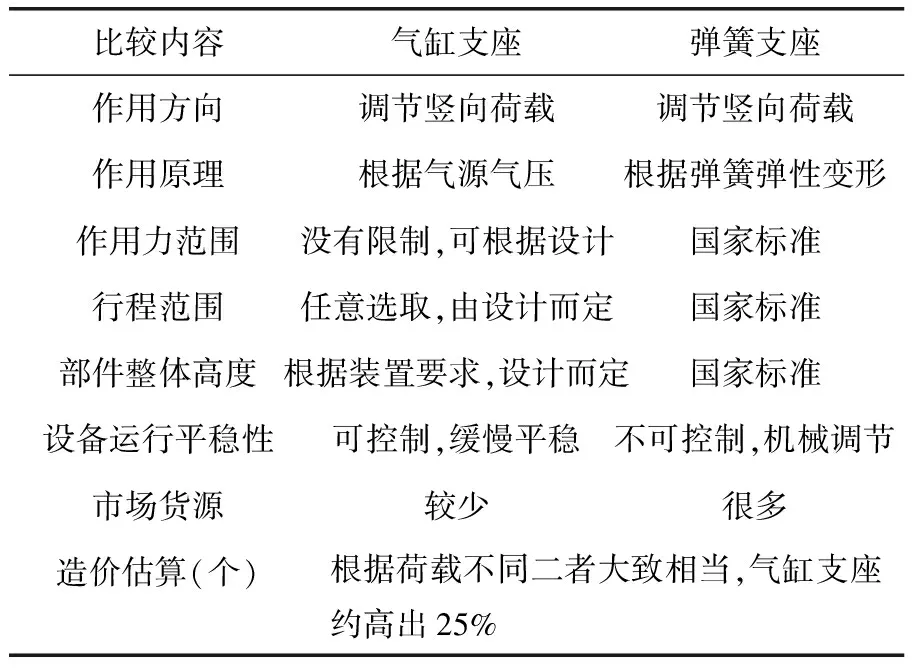

从上述介绍可以看出,气缸支座所发挥的作用和以往经常使用的弹簧支座大致相同。但气缸支座在某些特殊场合却显示出了独特的优势。表1从不同角度对气缸支座和弹簧支座进行对比分析,可以看出对于大位移、大作用力的场合,气缸支座显示出设计多样性和灵活性的特点。但由于弹簧支座是一个成熟的支座形式,拥有规范的国家标准,采购和检验方面更为成熟。所以在一般应用时,还是首先考虑弹簧支座,气缸支座作为补充[4,5]。

表1 气缸支座和弹簧支座的比较

1.2.2 气源的选取

气源是气缸支座发挥作用的基础,为了减少投资,设计人员主要的思路是考虑就地取材,利用装置里已有的仪表空气、压缩空气或密封氮气等管线引入。压力选取一般以0.6MPa左右为优,这样既能满足一般的受力需求又能减小其他受压元件的投资,而且经过多个工程应用发现,应用该压力的气源计算得到的活塞直径和气缸高度比例较为美观、合理。

1.2.3 气缸活塞截面的确定

气缸活塞截面积的确定主要取决于两个因素,一是考虑与它相连接的设备支耳的截面积和支耳的个数,二是根据每个气缸设计分配的力(可利用公式F=npS计算得出),公式中F是气缸正常工作时的受力,p是气源压力,S是每个气缸作用截面积,n是气缸个数。

1.2.4 气缸行程的确定

气缸的行程是通过设计人员计算得出的,完全取决于与它相连设备向上运动的位移。该位移是由下方高塔设备受热膨胀而引起的,所以该行程的计算公式可利用受热膨胀弹性变形公式进行计算,如果塔器温度是区域变化的,则需要分段计算,最终叠加[6,7]。

1.3 工程实例

现有如图2所示的汽包单元,塔器C1401的工作温度是240℃,材料为304不锈钢,设备支撑标高EL 11 500mm,汽包设备E1402正常操作时设备重量65 000kg,与塔体相连管口标高EL 31 700mm。E1402下端管口最大受力10 000kg,气缸气源选用0.6MPa仪表空气。需确定气缸选用相关参数。

塔体膨胀量:ΔL=δLΔT=17.386×(31700-11500)×(240-20)×10-6=77.263mm;每个气缸受力(考虑鞍座平衡,选用4个气缸):F1=F/n=(65000-10000)/4=13750kg;气缸截面积:S=F1/p=13750×9.8×10-6÷0.6=0.2246m2。通过计算,将气缸的行程和截面积进行圆整,得出气缸气源为0.6MPa,行程为100mm,截面积为0.23m2。

2 滚轮支座的应用实例

2.1 结构和工作原理

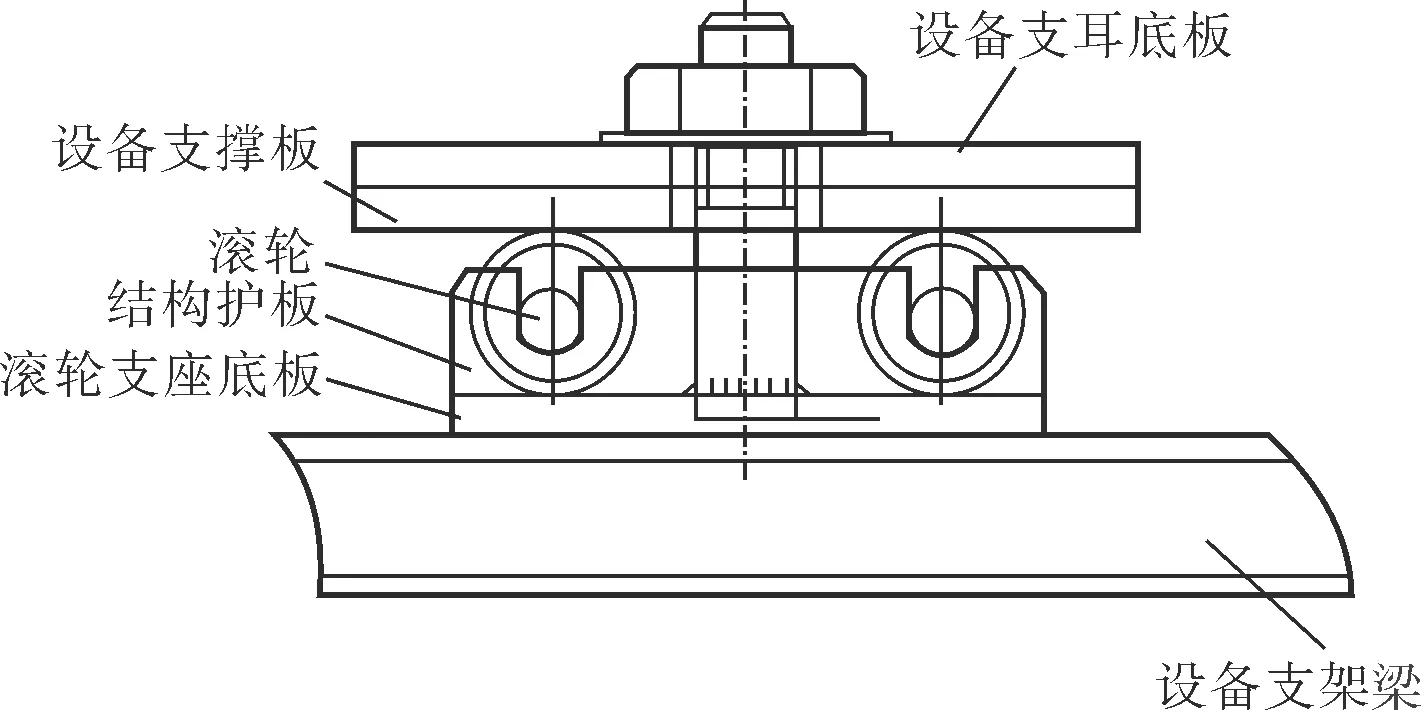

滚轮支座主要由底板、护板、滚轮和设备支撑板4部分组成(图3)。安装时将设备支撑板与设备支耳底板点焊牢靠,然后将组装好的滚动支座用螺栓、螺母垫圈与设备支耳紧固成一个整体。滚轮滑动的空间位移是由螺栓和设备支撑板所存在的空隙决定的。关于滚轮的摩擦系数,罗小龙等指出滚轮支座的摩擦系数会根据受到的竖直和水平外力载荷产生变化[8],对于大型化工用滚轮支座,综合各方面因素摩擦系数取值按0.1考虑。

图3 滚轮支座结构

2.2 滚轮支座的设计要点

2.2.1 滚轮支座选用原则

滚轮支座的主要作用是使放置于支座上的设备通过较小的摩擦力产生一定的横向位移,以此转化和释放由设备间连接管或设备本体受热产生的较大的横向热膨胀,从而保护设备相关管口。

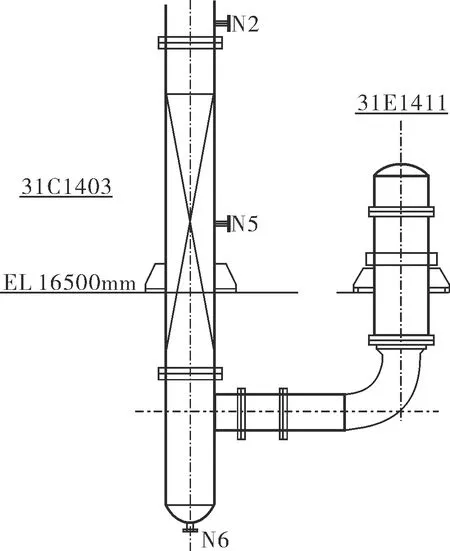

滚轮支座最常见的应用就是在如图4所示的塔底再沸器单元上。将滚轮支座放置在立式换热器的下方,换热器与滚轮支座相对固定,装置运行时,系统整体受热,该单元将以塔体为固定点向右产生热膨胀,换热器以较小的摩擦力缓慢运动,将热位移逐步化解,起到了保护设备的作用。如果不用滚轮支座而将换热器直接放置于框架或基础上,那么换热器和塔体相连的管口将承受巨大的热膨胀力,该作用力很可能已经大到足以将设备损坏,而换热器却还未产生滑动;即使该热膨胀力使得换热器产生了滑动横向位移,那么在产生位移前的初始阶段,设备自重引起的摩擦力也不容忽视,而该摩擦力由于力作用的相互性,也会传递到设备管口上,进而造成损坏。

图4 塔底再沸器结构示意图

从以上说明可以看出,滚轮支座以它特有的结构形式,使得设备在上方运动时产生较小的摩擦力,释放了热膨胀,从而起到了保护设备的目的。

2.2.2 滚轮支座开槽长度的确定

由于设备支耳和滚轮连接相对固定,运动的位移完全可以根据设计需要,在滚轮结构上通过控制开槽的长短而调整,不受设备支耳结构的限制,这一点恰恰是较在设备下加聚四氟摩擦板的一个改善。开槽的长度取决于两端相连设备的相对位置和相连管段的运行温度。具体数值可以根据金属弹性变形热膨胀公式计算得出。

2.2.3 滚轮支座的安装方向

由于滚轮支座只能沿着滚轮转动的方向进行运动,所以安装时必须严格按照设计文件的要求,将滚轮调整至将来要运动的方向,这也需要设计人员在画图时特别标注,以免安装时产生错误而无法发挥滚轮的作用。

2.2.4 滚轮轴的大小

滚轮的轴是它上方设备重力的受力点,由于滚轮本身结构形式有很多种,许多制造商都有独特的技术,例如有单一滚轮的、有组合叠加滚轮的,所以设计人员对此结构无需做出过度的界定,只要能够满足需求即可。刘艳革特别指出一定要关注滚轮轴的强度问题,设计之初就将轴上放置设备的重量参数提供给制造商,以便制造出合格的产品[9]。

2.3 工程实例

现有如图4所示的塔底再沸器结构组合,再沸器E1411中心与塔C1403中心相差3mm,连接段管道材料为304不锈钢,温度为140℃,再沸器E1411正常操作重量18t,带有4个支耳。确定滚轮支撑相关参数。

连接段膨胀量:ΔL=δLΔT=17.016×3000×(140-20)×10-6=6.13mm;承受设备重量:F1=F/n=18000/4=4.5t。通过上面的计算,将滚轮的开槽长度和承受重量进行圆整得出开槽长度为10mm,承受重量为6t,安装运动方向是在C1403和E1411中心的延长线上。

3 结束语

综上所述,通过案例分析可以看出,这些特殊支撑结构在化工装置中巧妙的应用,既可以节约投资又保证了装置平稳的运行。如今随着化工装置大型化的发展,类似于这样的特殊部件一定会得到更为广泛的应用。

[1] 谭立平.超高压反应器的应力分析和设计[J].化工机械,2014,41(2):184~189.

[2] 潘建华,谢中友,艾志斌,等.压力管道与设备连接处管口推力计算的对比于讨论[J].化工机械,2015,42(6):802~806.

[3] 金瑶兰,赵升雷,龚国芳,等.低摩擦活塞式蓄压器和气缸的设计及实验研究[J].机床与液压,2008,36(4):64~66.

[4] 蒋雨明,贺文良.管道应力在化工设计中的分析[J].化工管理,2015,(22):193.

[5] 李广鑫,王乾.CAESAR Ⅱ软件在弹簧支架设计中的应用[J].科技创新与应用,2015,(17):21~22.

[6] 陈俊.管道应力及固定点受力分析[J].化工设计通讯,2001,27(3):31~34.

[7] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2012.

[8] 罗小龙,周锋,童乐为,等.滚轴支座滚动摩擦性能和试验研究[J].结构工程师,2011,27(6):95~99.

[9] 刘艳革.焊接用自调式滚轮架的设计[J].化工机械,1998,25(2):103~105.

陈杰(1984-),工程师,从事化工设计——管道机械应力的研究,cj2153@chinahualueng.com。

TQ051

B

0254-6094(2017)02-0224-04

2016-03-25,

2016-11-09)