夹套结构内管泄漏声学检测方法及实验研究

李 伟 张佳艳 龙飞飞 刘延军

(东北石油大学机械科学与工程学院)

夹套结构内管泄漏声学检测方法及实验研究

李 伟 张佳艳 龙飞飞 刘延军

(东北石油大学机械科学与工程学院)

基于自由喷流动力学,研究了夹套结构内管泄漏的声学检测问题。利用数值模拟的方法探究出夹套内管喷流流场和喷流声场在小孔泄漏时的特征,得到了随内管泄漏孔径变化的泄漏流场和泄漏声场变化曲线图。在此基础上建立夹套结构内管泄漏声学检测实验系统,分析在夹套内管泄漏过程中泄漏噪声沿夹套壁面的传播特性以及内管泄漏孔径对检测结果的影响。结果表明:泄漏流场的声场分布可以确定噪声来源,且声场分布随内管泄漏孔径的变化而改变。

夹套结构泄漏 流场模拟 声场模拟 声发射检测

随着夹套设备的大量使用,夹套结构主体的泄漏事故频发,其后果是非常严重的,而且不易发现[1]。如果没有及时进行有效检测,忽视了设备的维护与管理,致使设备相关责任事故时有发生,所带来的风险也难以想象[2]。目前利用数值模拟方法来解决气动声学问题,一般有两种类型,一种是直接模拟,运用一些经过特别处理的CFD方法进行模拟。近年来,CFD仿真技术在流场模拟和结构优化方面已经取得了一些可喜的应用[3]。另一种是声类比,例如Lighthill的声类比[4],忽略流动对声波的影响。国内外对泄漏的检测已经有不少成功的案例,比如管道气体、阀门气体泄漏检测等,但这些都是外部环境开放的自由空间,而夹套结构内漏是发生在有限空间内的。笔者以夹套结构设备内管气体泄漏这一工程问题为研究背景[5],通过CFD模拟,分析并显示流体流动过程中发生的现象[6]。借助Fluent软件[7],对泄漏过程进行数值模拟,并分析泄漏孔径对泄漏流场分布的影响,进而确定噪声的来源并对其频率、声功率级等声源特性进行研究分析[8]。在对数值模拟结果分析的基础上,开展夹套结构内管泄漏的声学检测实验[9]。

1 模型建立与前处理

使用Gambit软件绘出图1所示的计算模型,为了保证数值模拟的准确性和高效性[10],笔者以二维模型数值模拟夹套管泄漏的全过程。所模拟区域为115mm×140mm,模型网格划分采用四边形单元,对于重点关心的射流区域进行网格细划[11]。

图1 夹套结构内管泄漏模型

模型的左侧区域(x轴负方向)表示夹套内管部分,设置的边界类型为压力入口pi=0.2MPa;模型的右侧区域(x轴正方向)表示夹套结构的外管和内管之间的夹套空间,在x=35mm处设置为固壁,采用无滑移固壁条件,夹套空间的上下两侧设置的边界类型为压力出口po=0.1MPa。

气体从左侧夹套内管空间经泄漏孔高速喷射到右侧的夹套空间,选择的湍流模型为RNGk-ε方程,它可以快速准确地响应强烈应变和流线的弯曲[12];压力速度耦合采用SMPLEC算法[13],再分别建立泄漏孔径D为1.0、1.2、1.5、1.8、2.0mm的计算模型,对夹套空间内的变化进行模拟分析。

2 泄漏流场模拟

分别模拟1.0~2.0mm泄漏孔径对流场分布规律的影响,5个泄漏孔径下的轴向速率沿对称轴的对比曲线如图2所示。随着泄漏孔径的增大,泄漏喷流的初始流速也随之增大,但增大的幅度较小。不同泄漏孔径下,轴向速度沿对称轴的衰减规律具有一致性。在不同泄漏孔径下,近壁处的径向速度沿壁面的分布曲线如图3所示,可以看出各条曲线具有相似的变化规律。从冲击点开始,径向速度从零开始迅速增大,在冲击区边缘达到最大值,随后沿壁面方向逐渐衰减。最大径向速率随泄漏孔径的增大呈梯度增大的规律,具体迭代模拟数据结果见表1。

图2 轴向速度对比

图3 近壁处的径向速度对比

表1 不同泄漏孔径下的主要流场参数

3 泄漏声场模拟

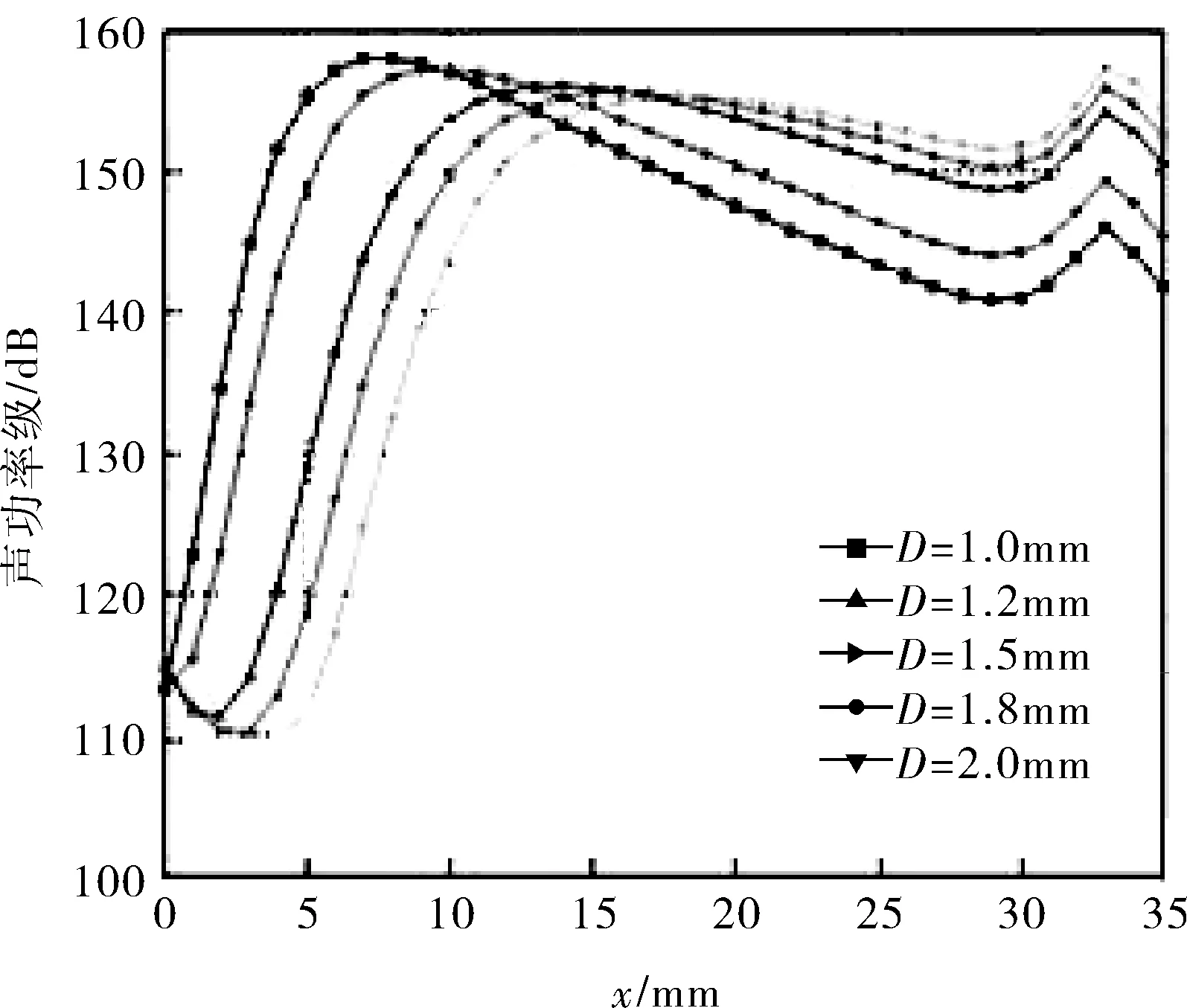

分别对1.0~2.0mm泄漏孔径的泄漏声场噪声进行计算,进而剖析5个泄漏孔径下的声场分布变化,图4所示是5个泄漏孔径下沿x轴的声功率曲线图,可以看出,随着泄漏孔径的增大,喷流速度随之增大,与固壁边界的相互作用更加剧烈,从而激发的噪声声强也就更大[14]。在泄漏孔径较大时,边界噪声的强度超过了泄漏孔附近的喷流噪声[15],其最大声功率级随泄漏孔径的变化曲线如图5所示,可以看出泄漏噪声的声功率级随泄漏孔径线性增大。

图4 声功率级沿x轴的分布

4 泄漏实验研究

本文研究的问题为夹套结构内管泄漏[16],所以气体冲击和声场辐射声压在夹套外管引起的振动是需要研究和评估的。通过在夹套结构外壁布置压电陶瓷传感器以研究不同泄漏孔径下传感器的响应电平,并依照声发射特征值进行泄漏强度评价[17]。图6为夹套结构泄漏声发射检测系统,主要由两部分组成:夹套结构泄漏模拟系统和声发射检测系统[18]。

图5 边界噪声最大声功率级的变化曲线

图6 夹套结构泄漏声发射检测系统

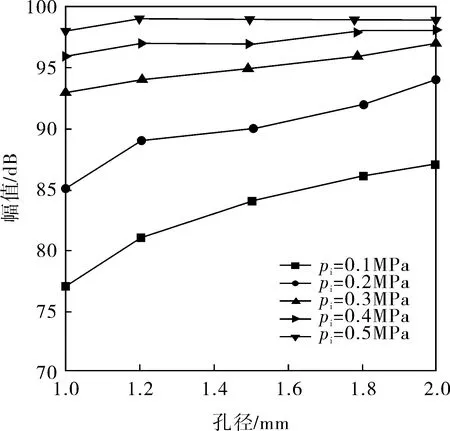

用砂纸对夹套外壁表面传感器处进行抛光打磨,去除表面油漆和细小裂纹,以消除实验中壁面变形可能带来的噪声源。将传感器布置在夹套管外壁,并用磁座固定。研究对象为5个泄漏孔径,绘制出传感器产生响应的幅值在5个变化孔径下的曲线,如图7所示。能够看出,传感器通道监测到的声发射信号幅值随泄漏孔径的增大呈现递增趋势。在低泄漏压力区间,信号峰值幅度差异可达10dB,而当泄漏压力达到0.3MPa时,该差异只有3~4dB。该数据表明在声信号的强度方面,泄漏压力的影响要显著强于泄漏孔径。在压力超过0.4MPa后,所研究泄漏孔径下的响应幅度基本相同。

图7 声发射信号幅值随泄漏孔径变化曲线

5 结论

5.1 当夹套设备内管发生气体泄漏时,高速气体从泄漏孔喷注到夹套空间内,引起湍流运动,从而激发噪声。湍流运动相对比较剧烈的区域分别位于泄漏孔附近和固体边界受到喷流冲击的区域。

5.2 流速的变化是造成湍流运动的主要原因,不同泄漏孔径对流场速度分量有不同程度的影响。速率在泄漏孔径逐渐增大的情况下随之变大:最大轴向速率从1.0mm孔径时的382.594 m/s增大到2.0mm孔径时的394.683m/s。

5.3 通过夹套结构内管泄漏声场的分析发现,泄漏存在较高频率和较大强度的噪声源。对不同泄漏孔径对声源的影响进行了计算分析,结果发现随着泄漏孔径的增大,声源功率和壁面处声压逐渐增大,且最高峰值出现的位置也逐渐远离泄漏孔:1.0mm孔径出现在8mm处,而2mm孔径却已出现在17mm处。

5.4 在对工程对象进行剖析钻研后,设计了如文中所述的实验系统。小孔泄漏时,夹套结构外壁声强分布符合单声源传播衰减规律,随着泄漏孔径的增大,泄漏孔处传感器响应幅度逐渐增大。

[1] 赵新威,曾祥国,姚安林,等.地震载荷作用下埋地输气管道的数值模拟[J].石油机械,2014,42(3):104~109.

[2] 敬东.我国特种设备安全评价分析[J].化工机械,2010,37(4):510~513.

[3] 赵立新,朱宝军,李凤明.离心式气液分离器内流场的数值模拟与结构优化[J].化工机械,2007,34(2):90~94.

[4] Lighthill M J.On Sound Generated Aerodynamically I:General Theory [J].Proceedings of the Royal Society of London,1952,267(1329):564~587.

[5] 李陈,张延兵.一起夹套容器失效原因分析[J].特种设备安全技术,2013,(1):37~38.

[6] 孟庆龙,官燕玲,谢安生.基于CFD的系统辨识方法[J].化工自动化及仪表,2011,38(9):1054~1058.

[7] 王福军.计算流体动力学分析-CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[8] 马大猷.湍流喷注噪声定律的发展[J].声学学报,1987,12(5):321~328.

[9] 李善春,郭福平,王为松.压力管道泄漏声发射监测试验研究[J].无损检测,2007,29(2):74~76.

[10] 赵决正,罗雄麟,崔娟娟.基于二维数值模拟的轴流压气机旋转失速研究[J].化工自动化及仪表,2012,39(2):198~203.

[11] 韩占忠,王敬,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[12] 厉鹏,刘宝庆,金志江.搅拌釜内流场实验研究与数值模拟的进展[J].化工机械,2010,37(6):799~804.

[13] 丁雪兴,张鹏高,黄义仿,等.螺旋槽干气密封微间隙流场的CFD数值模拟[J].化工机械,2008,35(5):287~290.

[14] 何祚镛,赵玉芳.声学理论基础[M].北京:国防工业出版社,1981:59~61.

[15] Huang Y M, Chen T C, Shieh P S.Analytical Estimation of the Noise due to a Rotating Shaft[J].Applied Acoustics,2014,76(6):187~196.

[16] 吴孝俭,门荣鑫.泄漏检测[M].北京:机械工业出版社,2005:148~150.

[17] 霍臻,陈翠梅,朱润祥.压力管道声发射泄漏检测[J].无损检测,1997,19(4):105~107.

[18] 刘延军,戴光,王琼,等.夹套式反应器内管泄漏声发射检测[J].无损检测,2015,37(3):19~22.

AcousticEmissionInspectionMethodandExperimentalStudyonInnerLeakageofJacketedStructure

LI Wei, ZHANG Jia-yan, LONG Fei-fei, LIU Yan-jun

(CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity)

On the basis of the free jet-flow dynamics, the pipe leakage acoustic emission testing was investigated. When aperture leak occurred,having numerical simulation method taken to analyze both jet flow field dis-tribution and noise field characteristics in jacketed structure was implemented to obtain curve charts of both

李伟(1970-),教授,从事声发射检测与评价技术的研究。

联系人张佳艳(1991-),硕士研究生,从事声发射检测与评价技术的研究,384835933@qq.com。

TQ051.5

A

0254-6094(2017)02-0145-05

2016-06-06,

2016-06-28)

(Continued on Page 236)