涡轮增压汽油机润滑油抗磨性台架评定方法研究

刘小龙,王龙,马洪亮,张伟光,曲悦,付代良,孙树博,王雷

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

涡轮增压汽油机润滑油抗磨性台架评定方法研究

刘小龙,王龙,马洪亮,张伟光,曲悦,付代良,孙树博,王雷

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

使用1.8 L涡轮增压汽油发动机,进行汽油机油低温抗磨性台架评定方法的试验研究。通过参比油试验,考察涡轮增压、试验工况、机油黏度及抗磨剂等因素对机油抗磨特性的影响,开发出针对带有涡轮增压装置汽油发动机的润滑油抗磨性台架评定方法。

涡轮增压;汽油机;抗磨性;台架试验

0 引言

随着汽车技术的不断发展和节能需求的不断提高,发动机向着更大功率、更小体积的方向发展,特别是涡轮增压技术的广泛应用,导致发动机工作温度升高,功率密度增大,热负荷和机械负荷不断增强,使得对发动机油抗磨损性能的要求越来越高。另一方面发动机节能技术的进一步提高,对使用润滑油低黏度化的要求也越来越迫切,这使得机油需要具备更强的抗磨减摩特性。近几年在节能减排的政策推动下,涡轮增压技术在汽油发动机上全面普及,很多坚守自然吸气阵营多年的汽车品牌也开始在其量产乘用车上覆盖涡轮增压,可见迫于节能的压力,各汽车厂家也不得不牺牲部分驾驶动力的特性,而进一步照顾发动机热效率。发动机热负荷和机械负荷提升的一部分压力便转嫁到所使用的润滑油性能上来,汽油机油除了将面临热负荷提升所带来的抗氧化、清净性的问题外,还必须像传统柴油机油一样应对越发苛刻的抗磨损要求。

从ILSAC GF-5和ACEA 2012规格可以看出,美国或欧洲规格一直以来汽油机台架试验均为自然吸气式发动机,都不带有涡轮增压或机械增压装置。这些标准汽油机试验台架经过多年的发展,稳定性和重复性十分可靠,但是试验发动机有些技术却与当前市场上汽油机有些差距,例如涡轮增压、缸内直喷等。因此带有这些新技术的试验发动机台架及对应各种试验方法亟待开发。

涡轮增压发动机具有热负荷高和机械负荷高的特点,在当前节能趋势下更具有市场代表性。涡轮增压技术在汽油机上的应用,使其对润滑油抗磨性的苛刻度相对提高,特别是在温度较低的中低速负荷工况下的磨损会更加明显。本研究选用国产1.8T型涡轮增压汽油发动机搭建试验台架,通过分析影响润滑油抗磨性的因素,开发用于涡轮增压汽油机油品的低温抗磨性台架评定方法。

1 试验硬件

1.1试验发动机

试验发动机为国产18K4G型增压汽油机,该发动机为直列四缸、双顶置凸轮轴结构,采用了废气涡轮增压中冷、多点顺序燃油喷射、电控机械式节气门等多种发动机技术,排放水平为欧Ⅳ标准。发动机外观及特性指标见图1。

图1 国产18K4G型发动机外观及特性图

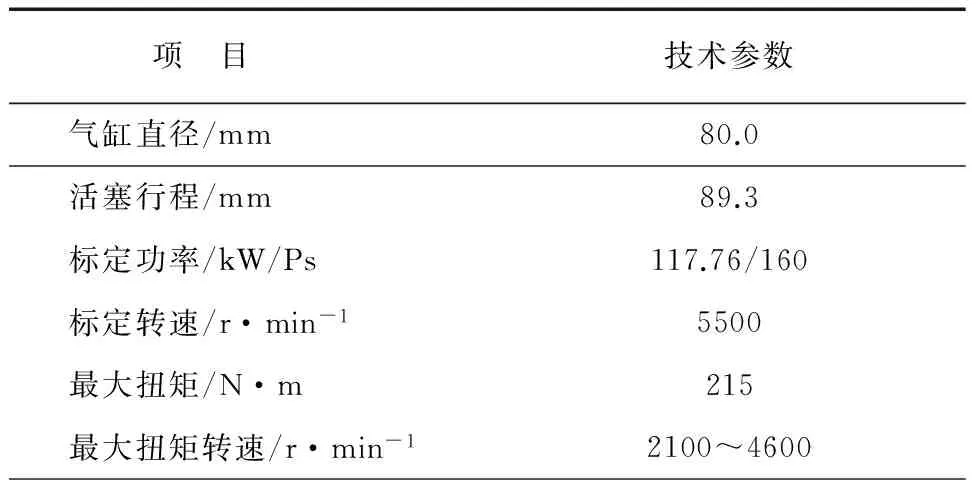

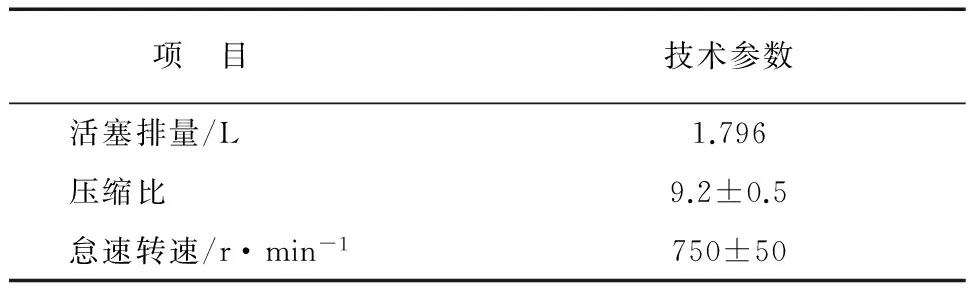

该发动机主要技术参数见表1。

表1 18K4G汽油机主要技术参数

表1(续)

1.2试验部件

在润滑油台架试验中,试验件的质量将直接影响到试验的评定结果,特别是磨损试验。因此,发动机台架试验件质量的稳定性,是保证该试验台架开展评定的一项基础。每次试验需考察和更换的试验件主要为做功和磨损部件,每次磨损试验前需对考察点进行初值测量。该汽油机台架所需试验件明细见表2。

表2 发动机试验件明细

1.3试验燃料油

为了保证长期、稳定、相同品质的燃料供应,排除由于不同批次燃料差异性带来的对试验结果的不确定影响,同时考虑到试验发动机使用指标要求,该汽油机台架试验使用符合GB 17930-2011标准的国Ⅲ97#汽油(无乙醇)作为台架试验用燃料油,燃油典型数据及主要技术指标要求见表3。

表3 试验用燃料油主要技术指标要求

1.4试验润滑油

选择了5种汽油机油进行抗磨损台架的相关试验,即选择参考油作为台架试验的校机油,完成台架的重复性验证;选择4种不同技术方案的市售油和研制油分别作为台架的对比用油,确认台架是否具有较好的区分性。其中,参考油为满足ACEA规格中A3/B4级别的5W-40等级润滑油,其典型数据及主要技术指标要求见表4。市售油1为5W-40油,研制油1为参考油同配方体系的5W-30油,市售油2为5W-20油,研制油2为强化抗磨剂配方的5W-20油技术方案。

表4 试验用参考油主要技术指标要求

2 试验工况及控制条件

2.1试验程序开发

试验发动机凸轮阀系采用液压挺柱技术,可自动补偿气门间隙,油压正常情况下凸轮-挺柱摩擦副磨损并不显著,试验对此位置不进行间隙测量和考察。本抗磨性试验主要针对活塞环-缸套、连杆轴瓦这两处摩擦副位置进行评价,评价指标为活塞环开口间隙、侧向间隙,缸套内径磨损、连杆轴瓦失重4项测量指标。另外机油中Fe、Al元素含量也需要采样分析。试验工况及控制条件开发过程见表5。

表5 低温抗磨性试验工况及控制条件开发过程

Test1-3为三次有效重复性考察试验,其中主要指标活塞环开口间隙磨损量三次试验分别为15 μm、16 μm、16 μm,相对标准偏差RSD=3.7%,重复性较好。经检测三次重复性台架试验后机油中的Fe/Al元素含量分别为5.5/4.2 μg/g、4.4/2.2 μg/g、5.9/4.4 μg/g,行车试验结果油样分析该指标平均值约为5.0/4.3 μg/g的大致相同磨损水平,其余理化指标与行车试验结果相比也基本接近(行车试验工况为城市及市郊路况正常交通行驶)。因此,可以认为该低温抗磨性试验与行车试验具有一定的相关性,主要模拟车辆在城市交通拥堵情况下车辆停停开开的发动机低温低速运行工况或车辆行驶于城市与郊区之间的发动机中速运行工况。

2.2试验程序

确定低温抗磨性试验工况及条件后,需确定主要参数控制精度及试验各工况的循环方式。低温抗磨性试验工况及主要控制参数见表6。

表6 低温抗磨性试验工况及主要控制参数

注:此为一个完整试验共计100h。

正式试验前需更换新的试验件和对考察点进行初始值测量,即活塞环、缸套、连杆轴瓦等,并需对发动机进行磨合,磨合后放油更换新的机油滤清器,并加入正式试验用润滑油,然后进入正式试验程序。

3 结果及讨论

对选用的几种油在该涡轮增压汽油机台架上按照既定方法进行低温抗磨性试验,主要根据最终的磨损测量结果考察试验台架的重复性和区分性。结果表明,三次参考油重复性试验后试验件的各项磨损指标均处在同一水平,主要指标活塞环开口间隙磨损测量结果相近,具有较好的重复性。四次不同技术方案油样的区分性试验,试验后磨损数据差异具有规律性,其中环开口间隙指标的差别相对明显,表现出台架试验对机油不同黏度和抗磨剂感受具有一定的区分性。试验对比结果见图2、图3。

图2 重复性试验结果

图3 区分性试验结果

从几种试验油的区分性结果分析,相同配方的30和40黏度油在该发动机上磨损区分不大,市售40黏度油抗磨表现优势明显,市售20黏度油磨损明显增大,研制20黏度油为验证抗磨剂感受性使配方加剂量过高而不具有产品实际开发意义。综上表明30和40黏度机油基本可满足该发动机设计装配工艺的要求,20黏度机油因HTHS黏度过低不适合该发动机使用或在该台架进行产品开发。

该试验台架1.8T增压汽油机活塞火力岸高度较低仅为3 mm,且活塞内腔无机油喷射冷却(欧洲标准台架试验活塞火力岸高度为7.5 mm,活塞情况见图4、图5),使得活塞头部热负荷较大,较高温度导致活塞顶环与缸套间TDC位置的油膜强度不足以承受边界润滑的考验,因此磨损主要体现在活塞环开口间隙。

图4 该台架活塞与标准试验活塞对比

图5 标准台架活塞内腔机油喷射冷却

另外,根据40 h和100 h试验油采样分析表明,前40 h虽然涡轮增压器未介入工作,发动机机械负荷较低,但发动机和机油由于处在较低的控制温度工作,磨损情况也相对明显;后60 h由于涡轮介入使发动机负荷提高,机油温度和水温控制也相应升高,此阶段的磨损主要与机械负荷和油膜强度有关。

4 结论

(1)涡轮增压汽油机低温抗磨性台架评定方法主要模拟车辆在城市交通拥堵情况下车辆停停开开的发动机低温低速运行工况或车辆行驶于城市与郊区之间的发动机中速运行工况,与行车试验结果具有较好的相关性。

(2)该低温抗磨性台架评定方法对相同试验油具有较好的重复性,对不同黏度和抗磨剂配方汽油机油的抗磨损水平具有较好的区分能力。

(3)该台架适用于开发和评价xW-30或xW-40黏度等级不同抗磨剂方案的润滑油,该发动机设计和装配工艺不适合xW-20黏度油品的使用和开发。

(4)涡轮增压汽油机相对机械负荷较高,对油品抗磨性的评价比标准台架的自然吸气式发动机苛刻度较高。影响机油抗磨性的因素除与机械负荷有关外,还与机油工况温度、油膜强度、抗磨剂选用等有直接关系。

[1] GB/T 18297-2001 汽车发动机性能试验方法[S].

[2] CEC L-38-94 Gasoline Engine Valve Train Scuffing Test[S].

[3] CRC Manual No.20[S].

[4] ACEA European Oil Sequences 2012[S].

Research on the Bench Test Method of Wear Resistance for Turbocharging Gasoline Engine Oil

LIU Xiao-long, WANG Long, MA Hong-liang, ZHANG Wei-guang, QU Yue, FU Dai-liang, SUN Shu-bo, WANG Lei

(PetroChina Dalian Lubricating Oil R&D Institute, Dalian 116032, China)

With 1.8 L turbocharging gasoline engine, a bench test method of oil wear resistance at low temperature was researched.By the reference oil test, the effects of turbocharging, testing conditions, oil viscosity and antiwear additive on the oil wear resistance were investigated, and the bench test method of oil wear resistance for gasoline engine specially with turbocharging devices was developed.

turbocharging; gasoline engine; wear resistance; bench test

10.19532/j.cnki.cn21-1265/tq.2017.05.012

1002-3119(2017)05-0052-04

TE626.32

A

2017-05-19。

刘小龙,工程师,2006年毕业于西安交通大学热能与动力工程专业,从事润滑油评定及油品开发工作。E-mail: liuxiaolong_rhy@petrochina.com.cn