OCT反应器运行操作优化

戚云辉

(浙江兴兴新能源科技有限公司,浙江嘉兴 314200)

OCT反应器运行操作优化

戚云辉

(浙江兴兴新能源科技有限公司,浙江嘉兴 314200)

OCT反应器是烯烃转化装置(OCU)的核心设备,其内气相n-丁烯和乙烯在加热条件下吸附于催化剂上发生歧化反应生成丙烯。反应温度、进料组成等因素对反应器的运行周期和转化率有很大的影响,因此对各运行参数进行分析和优化操作,从而达到经济效益最大化。

OCU;烯烃转化;反应温度;进料组成;歧化反应

1 OCT概述

OCT反应器是烯烃转化装置(OCU)的核心设备,其内气相n-丁烯和乙烯在加热条件下吸附于催化剂上发生歧化反应生成丙烯。同时,副反应生成一些C5-C7、OCT反应在固定床催化反应器里发生,催化剂是由载于氧化铝之上的氧化镁和载于二氧化硅之上的氧化钨共同构成的,发生的反应基本上是等温反应。OCT反应器转化率主要受催化剂活性、反应温度、进料组成和化学反应平衡影响,催化剂会随反应的进行而结焦,催化剂活性、单程转化率将逐渐下降。当这种情况发生后,反应不再受化学平衡控制,而是受化学热力学控制。因此,反应温度、进料组成等因素对反应器的运行周期和转化率有很大的影响。

1.1 OCT反应原理

OCT反应器内的主要反应为乙烯和2-丁烯在催化剂上发生歧化反应,生成丙烯。副反应也会生成一些副产品,主要是C5至C7,还有焦炭(C8+)。

OCT反应器R-3301A/B含有两个催化剂层。顶层为纯氧化镁(MgO)催化剂,会引起1-丁烯向2-丁烯的异构化反应,同时它还具有吸附杂质的能力,这些杂质会使歧化反应催化剂失活。底层为掺杂有硅土氧化镁催化剂可促使歧化反应,包括生成丙烯的反应。

1.2 OCT反应器催化剂

OCT反应器设有两台反应器,一台在线操作一台备用或再生。正常运行时气相物料自上而下,再生时物料方向也自上而下。

OCT反应器R-3301A/B设有两层催化剂,上层包含纯的氧化镁,下层为载于二氧化硅上的氧化镁和氧化钨混合物,质量比为3∶1。上层的氧化镁催化剂发生异构化反应,1-丁烯向2-丁烯转化,同时将少量的杂质在此床层吸附脱除,这些杂质会使歧化反应催化剂中毒。下层混合催化剂促进歧化反应发生,生成丙烯。常见的催化剂毒物包括氧化物、羟基化合物、醇类、硫化物、水和氨,这些杂质会使催化剂中毒而失去活性必须要对物料预处理,脱除这些有害杂质。需要在进反应器的物料前加装脱除毒物的处理器,用来吸附这些毒物,保证OCT反应器的安全运行,一旦催化剂中毒轻则对生产负荷造成降低的影响,重则将导致催化剂报废,所以要实时对进反应器的物料进行监控,一般应在进反应器的物料前加装化验分析仪表,监控这些杂质的含量,这对正常生产是必要的。

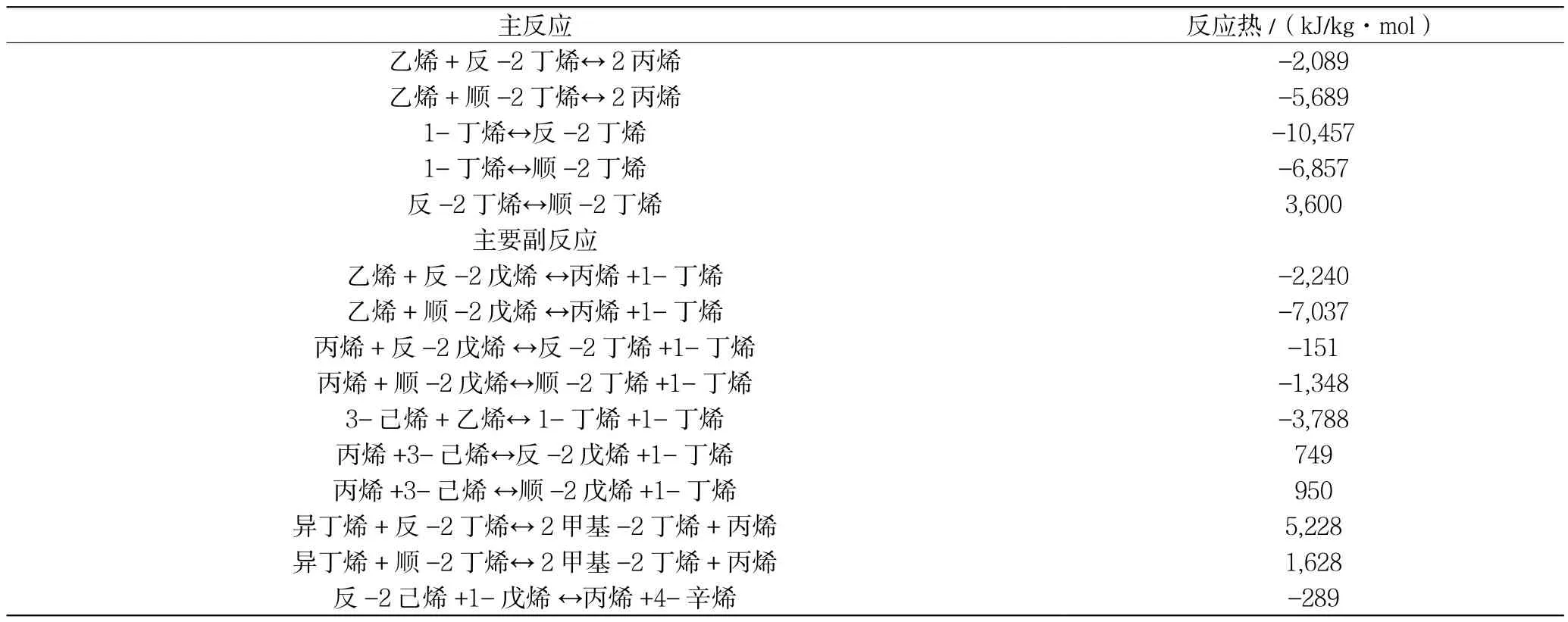

表1 主要反应的反应热

2 OCT反应器优化

2.1 歧化反应温度优化

歧化反应为等温反应,经生产研究表明,丁烯转化率随着反应温度的增加而变大,丙烯选择性在260~280℃时几乎不变[2],如图1所示。

图1 反应温度对歧化反应的影响

在SOR阶段,化学反应在较低温度时对转化率和选择性影响很小,把进料温度控制在260~280℃,此时反应主要受化学平衡控制,n-丁烯平衡转化率可以维持在70%~75%,丙烯选择性也达到最高。随着生产的持续,催化剂会逐渐结焦,催化剂活性、单程转化率将逐渐下降,当这种情况发生时,化学反应不再受化学平衡控制,而是受化学热力学控制。在此操作模式下,转化率随着反应温度升高而升高,可以把反应温度适当提高一些,根据实际经验,会逐步把温度提高至280℃,此时反应的结焦将急剧增加,高温度高转化率将导致催化剂寿命缩短,因此并没有丙烯产品净增加,n-丁烯转化率高是由于结焦反应的增加引起的。所以根据专利方的建议在反应末期EOR把反应温度提高至304℃并不可取,只会缩短催化剂的使用周期,并没有丙烯产品的明显增加,所以一般我们实际生产时把反应温度最高维持在260~280℃。同时适当的降低操作温度,降低了催化剂结焦的速率,使反应器的运行周期从专利商提供的15~30天延长至4~5个月,这对生产相当有利,主要有以下几个好处:(1)更低的温度下,前序加热炉的负荷可以相应的降低,从而减少了燃料气的使用量,节约了生产成本;(2)更长的运行周期下,反应器再生的次数降低,降低了能耗,同时减少了催化剂由于再生而引起的物理磨损,延长了催化剂的使用寿命;(3)更低的操作温度,可以使反应器本体的材料在高温下的蠕变速率降低,延长了反应器设备的使用年限,而且还降低了运行风险,提高了运行的可靠性。

图2 乙烯和丁烯混合液泡点压力图

2.2 反应压力优化

歧化反应和异构化反应均为等摩尔反应,压力不影响这两个反应。综合脱除杂质的预处理器和脱乙烯塔分离两个方面的因素,操作压力设定为3.0~3.5MPa,预处理器杂质的脱除需要在液相处理的情况下,常温下乙烯和丁烯保持液相的压力为4.25MPa,如图2所示。

歧化反应的压力不直接参与反应的控制,而是随下游脱乙烯塔的操作压力变动而变动。根据实际生产经验,脱乙烯塔的操作压力控制在2.595MPa,主要目的是可以在较低的压力下分离未反应的乙烯和丙烯、碳四产品。在确保合格的前提下降低能耗。由于反应器至脱乙烯塔的实际管道压力降并不大,大概只有0.2MPa,在实际生产中,我们可以把反应器压力由原先设计的3.097MPa降至2.8MPa,降低的压力可以保证系统的安全,同时降低了系统的风险,减少泄漏的可能,延长了反应器的力学性能。

每台反应器均应设置压差指示器,反应器SOR阶段根据实际生产统计,压差一般为0.01MPa,这个压降主要是由反应器内催化剂支撑板以及装填的瓷球和催化剂床层阻力决定的,所以在装填催化剂时一定要按要求严格进行,瓷球的装填一定要达到规定的厚度,不仅有利于反应气的分布,而且对催化剂的支撑起重要作用,避免催化剂的泄漏对后系统管道造成堵塞和磨损,对下游塔盘的清洁也很重要。随着反应器运行时间的增加,催化剂床层结焦逐渐增加导致反应器压降逐渐增大,如果反应器压降达到最大允许值0.2MPa,反应器需要再生。△P不允许超过最大允许值得原因是压降过大会增加催化剂的磨损,影响催化剂总的使用周期。

2.3 进料组成优化

反应器进料中含有超过化学反应要求的乙烯量,过量的乙烯可以促进主反应的发生,即乙烯和2-丁烯生产丙烯,同时抑制副反应的发生。但乙烯不能无限制的过量,主要是考虑以下两个因素:(1)乙烯水力学水平,主要的限制因素在于下游脱乙烯塔塔顶冷凝器的冷凝负荷,必须结合设备投资和操作费用,取两者的最优点;(2)乙烯的高温分解反应,过量的乙烯(在摩尔含量超过75%时)在高温的预热炉和反应器中将会高温分解,反应将失控,严重危及设备和装置安全,所以乙烯的流量需要严格控制。

根据实际经验乙烯和丁烯的比例达到一定值以后,乙烯的增加对丙烯收率的影响将变的很小[2],这个值一般最高维持E/B摩尔比为2.6。综合考虑乙烯塔的冷负荷,实际生产时,乙烯的循环量维持不变,这样就可以使后续脱乙烯塔的操作维持相对稳定。随着操作周期延长,由于催化剂床层结焦,转化率不再受化学平衡影响,而受化学动力学主导,为了保持丙烯产品稳定和弥补丁烯一次转化率降低,需要对未反应的丁烯进行二次反应,把后系统未反应的丁烯循环至反应器里重新反应,所以反应器进料中的丁烯总量会逐渐提高,到反应末期时,E/B会逐渐下降至2.0,装置水力学设计n-丁烯单程转化率为55%,当达到这个丁烯循环量后,反应器负荷将不能提高,反应器需要离线再生。

2.4 OCT反应器再生

(1)通过OCT反应器进料处理器D-3301A/B带来的杂质污染催化剂;(2)反应器副反应生成的重组分大量生成后结焦;(3)催化剂多次再生时物理摩擦损失。

反应器的再生是利用氮气/空气对催化剂进行烧焦而再生的,再生温度控制在400~500℃,然后在400℃时用氮气、氢气混合物还原催化剂,最后在550℃下利用氮气解吸去除水分。

再生注意事项:(1)不要使氢气和空气混合,容易在高温下发生爆炸,所以操作前要确认两者不可同时进入反应器;(2)烧焦空气应该排放大气,不能放入火炬系统,因为火炬系统平时有可燃气体排放,空气进入容易发生爆炸;(3)控制烧焦空气的浓度和流量,一般应经过低O2浓度烧焦,高O2浓度烧焦,全空气烧焦三个阶段,过量的空气通入会导致烧焦过度而损坏催化剂和设备;(4)持续监测床层温度变化曲线和再生过程中床层压降曲线。

3 结论

(1)反应温度控制在260~280℃对OCT反应器的稳定、长周期运行至关重要,实际操作温度比催化剂供应商提供的参数要低一些,这样做不仅可以减少结焦速度,延长操作周期,而且降低了能耗。

(2)反应压力对OCT反应器影响不大,主要取决于预处理器和脱乙烯塔操作压力。

(3)进料组成对OCT反应有很大影响,高的乙烯比可以使反应往主反应进行,但不能超过75%,同时要考虑后续分离系统的冷负荷。

(4)操作时应注意反应器压降变化,避免高压降对催化剂的磨损,影响使用寿命。

[1]张惠明.甲醇制低碳烯烃工艺技术新进展[J].化学反应工程与工艺,2008,24(2):178-182.

[2]罗晴,王定博.C4烯烃与乙烯歧化反应制备丙烯[J].石油化工,2008,37(增刊):151-153.

OCT Reactor Operation Optimization

Qi Yun-hui

(Zhejiang Xingxing New Energy Technology Co.,Ltd.Zhejiang jiaxing 314200)

OCT reactor is the core of the olefins conversion unit (OCU) equipment,its gas phase n-butene adsorbed on the catalyst and ethylene under heating conditions on disproportionation reaction generated propylene.Factors such as reaction temperature,feed composition on the reactor operation cycle and the conversion rate has a great influence,so to analyze the running parameters and optimizing operation,so as to achieve maximum economic benefits.

OCU;olefins conversion;Reaction temperature;Material composition Disproportionation reaction

TE966

A

2096-0387(2017)05-0033-04

戚云辉(1984—),男,浙江嘉兴人,大专,工艺技术员,研究方向:甲醇制烯烃(DMTO)、烯烃分离。