无游梁式抽油机EMB执行器的Adams仿真及性能试验

邵伟平,徐 军,郝永平

(沈阳理工大学 CAD/CAM技术研究与开发中心, 辽宁 沈阳 110159)

无游梁式抽油机EMB执行器的Adams仿真及性能试验

邵伟平,徐 军,郝永平

(沈阳理工大学 CAD/CAM技术研究与开发中心, 辽宁 沈阳 110159)

在研究电子机械制动系统(EMB)机构组成及工作原理的基础上,根据EMB执行器各零部件的设计参数,在SolidWorks软件中建立CAD模型,并且在Adams软件中建立EMB执行器的动力学模型.通过理论计算和虚拟样机的动力学仿真,验证EMB执行器制动力和制动力矩传递的有效性.对样机的制动性能进行测试,得到了EBM执行器的相关特性曲线和性能参数.结果表明,所设计的抽油机制动机构合理,可以实现预期制动目标.

电子机械制动系统;SolidWorks建模;Adams仿真;性能试验

目前的线控制动系统主要有电液压制动系统(Electro-Hydraulic Braking system,EHB)和电子机械制动系统(Electro-Mechanical Braking system,EMB)两种[1].将电子技术应用于液压制动系统的EHB由液压执行器实施制动.相比于传统的液压制动器,EHB的控制方式更加高效迅速,而且其制动效能更好.与EHB相比,EMB不再需要液压系统,而由电机直接提供动力,经过运动转换机构将旋转运动转换为制动盘的平动从而实现制动.EMB也可分为两种类型;第一种类型是电动机直接带动机械执行机构,将制动力作用到制动盘上,这种类型的制动器称为无自增力式制动器;第二种是电动机的制动力通过一个自增力机构和连接机构作用到制动盘上,可以很大程度上降低系统所消耗的能量,这种类型的制动器被称为自增力式制动器[2].EMB具有良好的应用前景,国外企业逐渐将其应用于航空和汽车领域.国内对EMB的研究起步较晚,一些高校和企业对EMB系统的研究仍然以原理样机为主[3].本文以抽油机EMB执行器为研究对象,首先建立其CAD模型,并通过多组仿真数据来研究其制动性能,然后在所设计的试验台上对其制动性能进行测试,得出其相关特性曲线和性能参数,并对试验数据和理论数据进行比较分析,最终将其应用到抽油机上,实现制动和换向功能.

1 EMB执行器三维建模

动力学仿真首先需要建立与物理模型相对应的样机模型.本文利用三维软件SolidWorks对抽油机的制动执行器进行三维建模.图1为抽油机制动执行器的总装配图,描述了抽油机制动执行器的总体结构.

图1 抽油机制动执行器模型总装配图

2 EMB执行器工作原理

EMB执行器的构成如图2所示.无刷直流电机1的输出轴通过弹性联轴器与滚珠丝杠2连接.接通电机电源后,电机输出轴在编码器控制下实现正转.在丝杠上安装一对角接触球轴承,使丝杠只能转动,不能横向移动,从而使螺母实现直线运动[4].螺母和楔形块3之间用传动杆铰接.传动杆可推动楔形块和楔形块上的摩擦片靠近制动盘5.当制动盘上下两侧的摩擦片对制动盘的制动力不等时,制动钳4整体会沿着制动力较小到制动力较大的方向滑动,直至两侧制动力相等.此时制动力矩最大,实现完全制动,双向夹紧的同时电机堵转[5].退出制动时,无刷直流电机1反转,两个摩擦片之间距离增大.在复位弹簧的作用下,制动盘两侧的摩擦片均远离制动盘,当到达初始间隙时,电机停止转动,在复位弹簧作用下,制动盘两侧摩擦片与制动盘的距离相等或相近.

图2 EMB执行器构成

在整个制动和复位过程中,制动执行机构有如下4种状态:①间隙消除阶段,电机正转,实现摩擦片和制动盘的贴合,消除摩擦片和制动盘间的初始间隙;②完全制动远离阶段,电机堵转,此时摩擦片和制动盘完全接触,制动盘减速直至停止;③复位阶段,电机反转,制动盘两侧摩擦片开始远离制动盘,制动力矩不断减小直至0,制动钳体滑动,直至两侧摩擦片回复到初始位置;④工作阶段,与制动盘连接的差速器半轴处于转动阶段,无刷直流电机停止转动,直至下一次制动开始.

根据牛顿第一定律,当制动盘完全制动时有如下平衡方程:

(1)

式中:FM——电机驱动力,N;

Fμ——摩擦片和制动盘之间的摩擦力,N;

FR——外楔形块提供的反作用力,N;

FN——摩擦片正压力,N;

μ——摩擦片与制动盘之间的摩擦系数;

α——楔形块的楔形角,(°);

β——驱动力和水平面的夹角,(°);

可求得电机驱动力:

(2)

当α一定,β=α时,制动器的制动效能因数最大,即相同情况下实现制动所需提供的驱动力FM最小[6].本文按β=α=25°进行制动执行器设计.根据式(1)和式(2),有:

(3)

Fμ=μFN=750(N)

(4)

无游梁式抽油机样机换向制动时所需的制动力矩T=120 N·m ,而摩擦片的有效半径Rc=0.08 m,摩擦系数μ=0.4.因此,摩擦片的正压力为:

(5)

由式(2)-(4)算得电机驱动力FM=112.5 N.

驱动电机的额定功率为:

(6)

式中:Mn——驱动电机的总力矩,N·m;

n——驱动电机的额定转速,r/min.

通过计算,选用总力矩Mn为0.15 N·m,额定功率为1.5 W的无刷直流驱动电机.

3 EMB执行器动力学仿真

本文采用Adams软件进行动力学建模,在SolidWorks软件中建立EMB执行器的三维模型并以Parasolid格式导入View模块中.导入模型以后,分别对各个零部件设置相应的材料属性,系统可自动计算出各个构件的质量、转动惯量和质心等参数.设定导入的虚拟样机相关物理参数后,为了实现运动仿真,需要对各个零部件施加运动副约束.本文虚拟样机中使用的运动副包括Fixed、Revolute、Screw、Translational、Inplane等[7].构件之间的接触力可以使用Impact函数计算.根据Impart函数中各参数的含义,对接触力设定合适的数值才能够保证仿真结果的准确性,模拟两物体间的接触状况.对整个机构施加运动副和载荷后,为了验证所加运动副的正确性,通过观察整个虚拟样机的自由度个数,可确定该样机的运动轨迹[8].EMB执行器的虚拟样机模型如图3所示.

图3 EMB执行器虚拟样机模型

在Adams软件中,设定施加在滚珠丝杠上的制动力矩为0.15 N·m;制动盘的初始角速度为300°/s;制动盘的制动力矩为120 N·m.将制动盘两侧摩擦片与制动盘的间隙调整为0.2 mm.从电机被施加驱动力到摩擦片与制动盘开始产生接触力的时间就是消除制动间隙所需的时间[9].设定电机的驱动力矩函数为:(step(time,0,50,1.2,50)+0.8×WX(dianjizhuanzi.cm))/4×1.5e2.设定仿真时间为1.2 s,进行动力学仿真.其结果如图4所示.

图4 Adams动力学仿真结果

从图4可以看出,当赋予制动盘300°/s的初始角速度时,制动过程中间隙消除阶段为0~0.24 s.在驱动力的作用下,此时间段之内,后钳体及其固接部件实现整体滑动,使摩擦片与制动盘间的间隙变为0,摩擦片和制动盘间无摩擦力产生,制动盘做匀速转动.制动开始阶段到制动完成阶段为图4中的0.24~0.44 s阶段,制动时间约为0.2 s,与上文理论计算接近.在此期间,摩擦片和制动盘之间的摩擦力对制动盘产生的摩擦力矩大于制动盘的驱动力矩,制动盘开始减速直至停转.在0.44 s以后,制动盘一直处于停转状态,而此时抽油机样机通过差速器完成换向动作.理论计算和样机动力学仿真的结果表明,所设计的机构符合制动要求.从图4可以看出,内摩擦片与制动盘之间的最大夹紧力大约稳定在1 850 N,与式(5)的理论计算结果接近,在电机连续堵转时能够提供的最大夹紧力可以达到设计要求,EMB执行器能够稳定工作.在实际工作中,可以通过控制系统调节,缩短夹紧力达到最大的响应时间[10].

4 EMB执行器性能测试

4.1测试环境准备

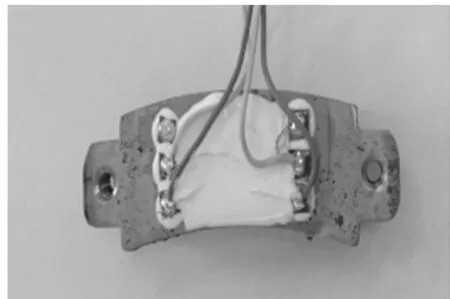

为了了解所设计EMB执行器的机构性能是否满足设计要求,需要进行性能测试.在EMB执行器进行制动的过程中,电机是动力源,而所选电机的可控变量为电机的转速.根据电机额定转速和输出扭矩间的关系,电机的输出扭矩会随首额定转速的改变而发生变化.测试中以电机转速为单一变量,摩擦片和制动盘间的夹紧力作为采集量,电阻应变片作为测量夹紧力的传感器.电阻应变片的导体或半导体材料在外力作用下发生变形时,其电阻值也会发生相应的变化[11].所选应变片的电阻值与摩擦片金属部分的应变成映射关系,在摩擦片约束一定的情况下,对应摩擦片和制动盘间的夹紧力一定.图5所示为摩擦片的组桥方式.

图5 摩擦片的组桥方式

传感器的信息需要采集,所用仪表为V4896数显仪.数据采集系统和制动系统需要安装在抽油机样机上.

4.2信息采集与分析

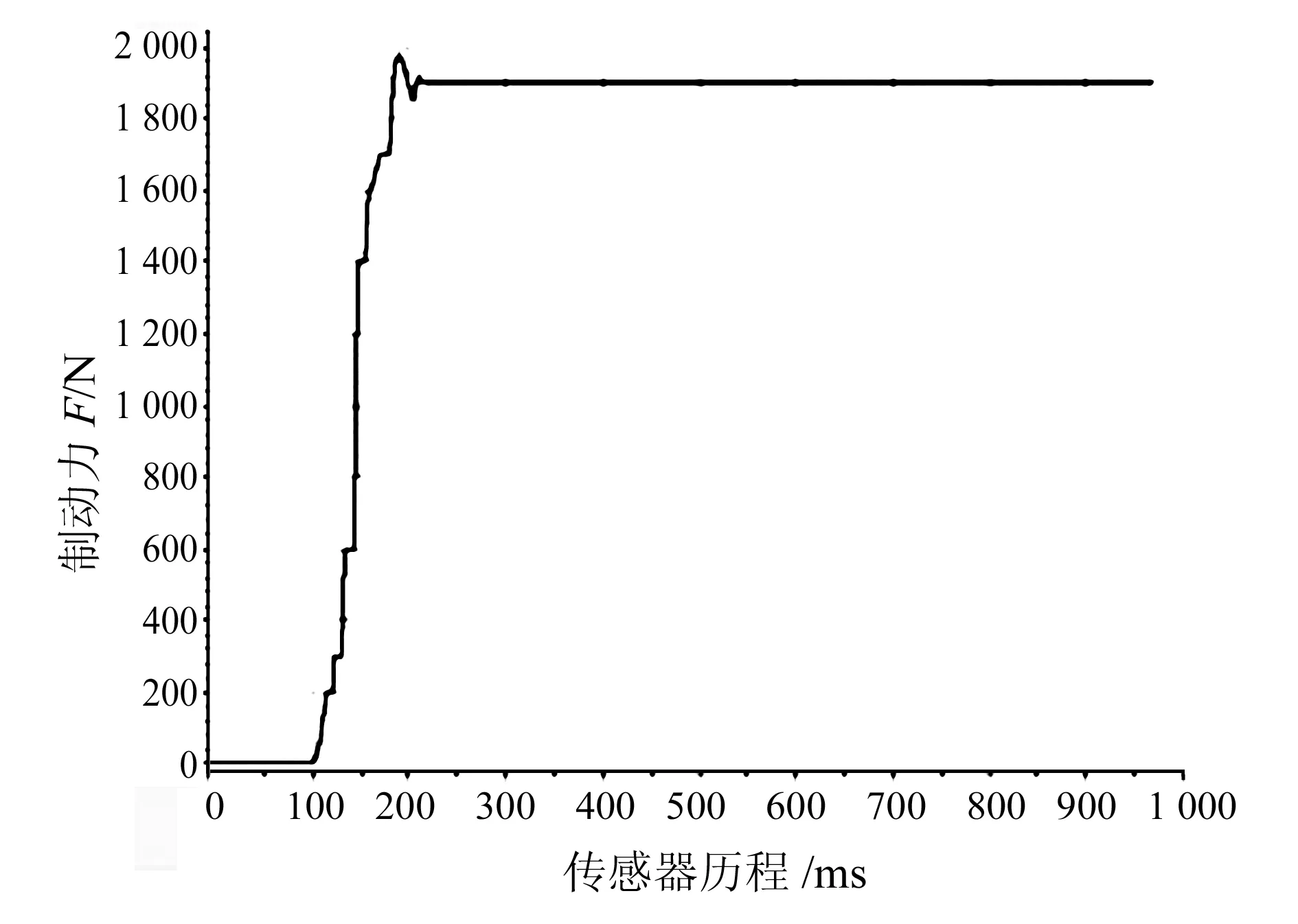

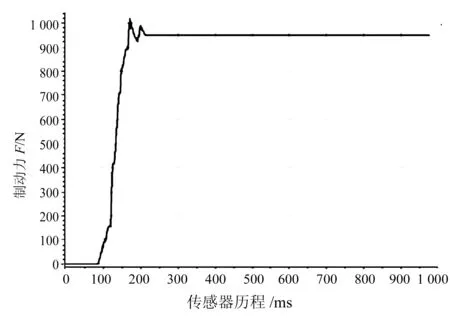

通过调节电机转速可测量不同转速下摩擦片与制动盘间夹紧力在制动过程中的变化情况.利用PssT-VB型数据智能采集软件采集电机不同转速下摩擦片与制动盘间夹紧力的数值,并绘制成曲线(图6~图8).

图6 电机60 r/min转速的数据采集曲线

图7 电机90 r/min转速的数据采集曲线

图8 电机120 r/min转速时的数据采集曲线

从图6可知,0 ms到50 ms为间隙消除阶段,50 ms到150 ms为完全制动阶段.摩擦片与制动盘完全接触后,在电机驱动下,摩擦片对制动盘的夹紧力不断增大,直至电机转速在60 r/min时对应额定扭矩提供1 950 N的最大夹紧力为止.此后,所能提供的最大夹紧力值趋于稳定.通过观察抽油机换向机构的实际运转情况,制动盘在150 ms附近减速直至完全制动.这和摩擦片与制动盘间夹紧力的仿真曲线相吻合,摩擦片和制动盘的接触状态较为稳定,摩擦片对制动盘的夹紧力也趋于稳定.

从图7和图8可知,电机转速为90 r/min和120 r/min时对应的摩擦片与制动盘间最大夹紧力分别为1 340 N和1 020 N.观察发现,在图7和图8两种情况下,制动盘并未处于停止转动状态.分析认为,电机的额定输出转速增大后与其对应的额定输出扭矩会下降,导致摩擦片和制动盘之间产生的摩擦力矩小于制动盘的驱动力矩,制动盘未能处于停止转动状态.

在制动复位阶段,当驱动电机反转时夹紧力不能完全降为零,仍有部分残留(图9).这可能与制动系统内部摩擦较大以及制动机构自身质量和惯性较大有关.

图9 解除夹紧力曲线

5 结束语

为了设计新型抽油机换向制动系统,首先确定其结构设计方案;然后进行动力学仿真分析,确定其特性参数;最后进行试验分析.测试数据和仿真数据的比较说明,所设计的抽油机制动系统可以实现预期制动目的,其机械结构的设计是比较合理的.

[1] 曲万达. 汽车线控制动之硬件系统研究[D].武汉:武汉理工大学,2006.

[2] Liermann,M.Dynamics and control of self-energizing electro-hydraulic brake[J].ZEV Rail,2010,134(9):360-367.

[3] 卢甲华. 汽车EMB系统性能分析与优化[D].重庆:重庆大学,2015.

[4] 左 斌.汽车电子机械制动(EMB)控制系统关键技术研究[D].杭州:浙江大学,2014.

[5] 张 猛.电子机械制动系统(EMB)简介[J].汽车电器,2005(6):3-5.

[6] Sawada,Ma M.Motor disc brake system:EP0937623[P].2004-06-23.

[7] 高广娣.典型机械机构ADAMS仿真应用[M].北京:电子工业出版社,2013.

[8] 郭卫东.虚似样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.

[9] 罗天洪,张会莉,罗文军,等.基于ADAMS的楔式制动器摩擦特性研究[J].重庆交通大学学报,2011,30(3):461-464.

[10] 陈志伟,董月亮.MSC Adams多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2012.

[11] 李 波,徐泽民,李 方,等.试验设计与优化[J].中国皮革,2003,32(1):26-28.

AdamsSimulationandPerformanceTestofEMBActuatorWithoutBeamPumpingUnit

SHAO Wei-ping,XU Jun,HAO Yong-ping

(Research & Development Center of CAD/CAM Technology, Shenyang Ligong University,Shenyang 110159, China)

The mechanism and working principle of the electronic mechanical brake system (EMB) are studied. According to the electronic mechanical brake components of the design parameters, CAD models in SolidWorks software is established and dynamics model of the brakes is built in Adams software. Through the theoretical calculation and the simulation results of the virtual prototype, it is correct to verify the energy transfer between the braking force and the braking torque of the EMB system actuator, and the design of the mechanical mechanism is reasonable. Secondly, the braking performance of the prototype is tested and the relevant characteristic curve and performance parameters of the brake are obtained. It is reasonable to design the pumping structure of the pumping unit and can realize the braking.

electro-mechanical brake system; SolidWorks modeling; simulation; performance test

2017-07-22

国家863计划资助项目(2014AA041603-03);国家自然科学基金资助项目(50975183);辽宁省优秀人才支持计划资助项目(2012LJQ019)

邵伟平(1968-),女,辽宁沈阳人,博士,教授,研究方向为机械设计理论、先进制造技术.

1006-3269(2017)03-0001-05

TH122

A

10.3969/j.issn.1006-3269.2017.03.001