基于正反平衡校验的入炉煤质在线监测

王惠杰, 王雷雨

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

基于正反平衡校验的入炉煤质在线监测

王惠杰, 王雷雨

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

提出了一种入炉煤质在线监测模型。该模型基于前人提出的“煤质数据库”这一创新构想,结合锅炉效率正、反平衡计算模型,采用计算机中循环寻优这一科学手段,考虑了不同煤质成分所占权重相异的客观事实,利用DELPHI软件平台,最终实现了入炉煤质在线监测。该技术可作为入炉煤质快速分析的工具,进而有助于锅炉优化运行。该技术在300 MW机组上得到了成功的应用,测试结果表明,收到基碳的相对误差在-3.23%~+2.32%。

在线监测; 煤质数据库; 正平衡; 反平衡; 权重

0 引言

安全性和经济性[1]是电站锅炉运行时需重点考量的两项指标,而煤质成分对它们而言可谓是举足轻重。20世纪70年代初,基于快速γ中子活化分析(PGNAA)技术的煤质元素监测模型开始研究,目前世界范围内只有若干家公司提供工业用的PGNAA设备[2]。由于初期投资高等因素,国内只有少数几家电力、煤炭企业安装,该技术在国内的普遍应用仍需较长一段时间。因此,当前主要是采用离线取样化验来对煤质进行监测,显然,该方法不利于满足实际需求。为应对煤质复杂多变的这一客观事实,有人在对煤的成因等进行系统研究后,提出了建立煤质数据库[3]的构想,并通过实际运用证实了这一创意的实用性。本文通过对锅炉效率正、反平衡方法内在联系的分析,借助“煤质数据库”这一创新构想,采用权重分析等数学知识并利用DELPHI软件平台,最终实现了入炉煤质的在线监测,从而为锅炉的安全和经济运行提供了更有力的保障。

1 入炉煤质监测原理

1.1煤质数据库的建立

煤是植物遗体经过生物化学作用,再经过物理化学作用转变而成的沉积有机岩,其中还含有数量不等的矿物质[4]。由于成因条件,地质年限等的差别造成了不同煤田,甚至是同一煤田的不同煤层间的煤质都相差甚远。为了更好地认识并利用这一重要能源,人们采用元素分析和化学分析来确定煤中各成分的含量[5]。

通过对大量的历史数据进行统计分析,发现碳和氢、碳和氧之间有良好的线性关系:

Hdaf=A1Cdaf+B1

(1)

Odaf=A2Cdaf+B2

(2)

究其原因,在于煤中化学键H:C、H:O仅次于C:C键而起作用,并且其可行性也被相关的研究所证实[6]。由此可知,煤的复杂多变性决定于它含的水分和灰分,而干燥无灰基成分对其影响很小。

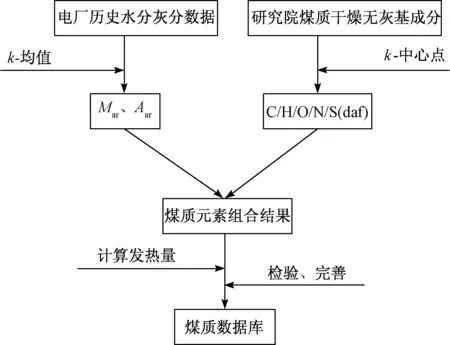

基于以上阐述,且结合图1,建立煤质数据库的步骤概括如下[7]。

图1 煤质数据库建立过程

(1)通过k-均值算法[8]得到能代表电厂燃用煤质的收到基水分和灰分的分布特点的典型值。

(2)通过k-中心点算法[9]获取能代表煤质干燥无灰基成分分布特点的典型值。

(3)对水分、灰分及干燥无灰基成分进行组合,采用经验公式[10]计算得到煤质发热量。

(4)结合实际对数据库进行修改、完善。

1.2煤质数据库的简化

按上述步骤建立的煤质数据库中含有1 960种“虚拟煤质”,这么多的煤质在实际应用中会使程序运行缓慢,因此,需运用科学合理的方法对数据库进行简化。

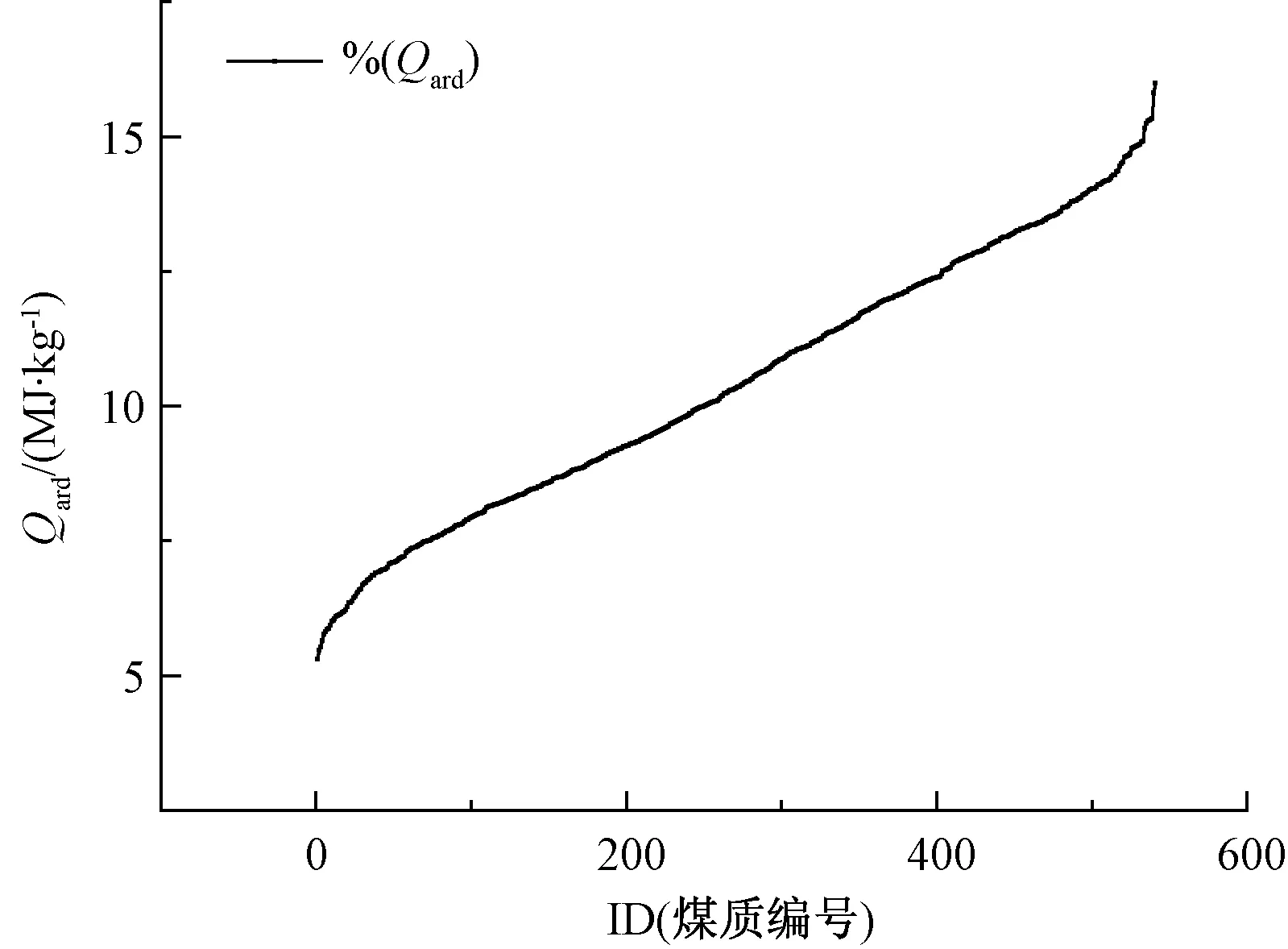

按照低位发热量逐次升高的规则排列,删除相邻煤种热值差距很小的其中一种,实现数据库的简化。

图2为简化后煤质数据库中煤质低位发热量的变化趋势,由图可知,剩余的煤质在满足计算精度的同时,较大幅度地简化了数据量,进而使得在线计算的效率大为提高。

图2 煤质数据库低位发热量趋势图

最终建立的煤质数据库部分展示见表1,表中各元素成分含量单位是质量百分数(%),低位发热量单位是kJ/kg。

表1 煤质数据库(部分)

1.3正、反平衡计算方法

1.3.1 正平衡法

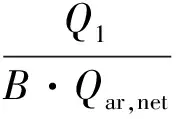

正平衡法是指锅炉有效利用热量与输入热量的比值,该方法直观形象,但实际操作中有诸多不便。

(3)

Q1=Dgr(hgr-hgs)+Dzr(hzr1-hzr0)+

Dzj(hzr1-hzj)+Dbc(hbc-hgs)+

Dpw(hpw-hgs)

(4)

式中:B为燃料消耗量,kg/h;Qar,net为燃料低位发热量,kJ/kg;Dgr为主蒸汽流量,kg/h;hgr为主蒸汽焓值,kJ/kg;hgs为给水焓值,kJ/kg;Dzr为再热器进口蒸汽流量,kg/h;hzr0为再热器进口蒸汽焓值,kJ/kg;hzr1为再热器出口蒸汽焓值,kJ/kg;Dzj为再热器减温水量,kg/h;hzj为再热器减温水焓值,kJ/kg;Dbc为饱和蒸汽抽气量,kg/h;hbc为饱和蒸汽焓值,kJ/kg;Dpw为排污水流量,kg/h;hpw为饱和水焓值,kJ/kg。

由式(3)和(4)可知,采用正平衡法时需要确定输入锅炉热量和锅炉有效利用热,因此需要测定工质的流量和状态参数,燃料消耗量、煤收到基低位发热量等数据。正平衡法要求在较长时间内保持锅炉压力、负荷、燃烧状况、汽包水位等工况稳定,这在实际运行中不易办到;对于大型锅炉,燃料消耗量的精确测定是比较困难的;此外,该方法不能确定锅炉的各项热损失。

1.3.2 反平衡法

反平衡法是指从锅炉的各项热损失入手,依次计算出各项热损占锅炉输入能量的百分比,从单位一中扣除便可得到锅炉效率。由式(5)概括如下:

ηf=100-(q2+q3+q4+q5+q6)

(5)

式中:q2,q3,q4,q5,q6分别是排烟热损失、气体不完全燃烧热损失、机械不完全燃烧热损失、散热损失、灰渣物理显热损失,它们均表示各自损失占输入能量的百分比。

反平衡计算需要的数据较多,并且需对测量得到的数据进行二次处理,式(6)~(22)详尽地展示了该过程。

(6)

式中:αl为炉膛出口过量空气系数;O2l炉膛出口处氧的体积百分比,%。

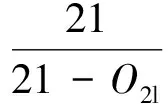

αpy=21/(21-O2py)

(7)

式中:αpy为排烟的过量空气系数;O2py为排烟中氧的体积百分比,%。

β=αl-Δl-Δzf+Δky

(8)

式中:β为空预器风侧入口过量空气系数;Δl为炉膛漏风系数;Δzf为制粉系统漏风系数;Δky为空预器漏风系数。

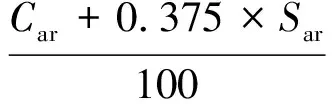

(9)

式中:V0是指理论空气量,Nm3/kg。

Hjk=Ck×V0×tnf

(10)

式中:Hjk为空预器进口焓值,kJ/kg;Ck为空气的定压比热容,kJ/(m3·℃);tnf为空预器进口处空气的温度,℃。

Hlk0=Ck×V0×thj

(11)

式中:Hlk0为冷空气焓值,kJ/kg;thj为环境温度,℃。

Qwl=β×(Hjk-Hlk0)

(12)

Qsr=Qard+Cm×thj+Qwl

(13)

式中:Qsr为锅炉输入热量,kJ/kg;Qard为煤的低位发热量,kJ/kg;Cm为煤的比热,kJ/(kg·℃);Qwl为外来热量,kJ/kg。

VH2O=0.111×Har+0.012 4×

Mar+0.001 61×V0

(14)

式中:VH2O是指水蒸气的理论容积,Nm3/kg。

(15)

(16)

式中:VN2和VR2O分别是氮气、三原子气体的理论容积,Nm3/kg。

HH2O=CH2O×VH2O×tpy

(17)

HN2=CN2×VN2×tpy

(18)

HR2O=CR2O×VR2O×tpy

(19)

(20)

Hgk=Ck×(α-1)×V0×tpy

(21)

(22)

式中:需说明的两项是Hgk、Hpy,它们分别为过量空气、排烟的焓值,kJ/kg。

在上述各式的基础上,各项热损的计算便可依次展开。

(1)机械不完全燃烧热损失q4

该损失指固体可燃物(炉渣、炭灰中的未燃烬)在炉膛内未能燃烬便随排烟排出而带来的热损。燃烧方式不同,机械不完全燃烧热损的含义略有差别,式(23)适用于煤粉炉。

(23)

式中:αfh、αlz分别是飞灰和炉渣中灰量占燃料总灰量的份额,分别称为飞灰份额和炉渣份额,对于固态排渣煤粉炉,飞灰份额和炉渣份额的推荐值分别为0.9~0.95,0.05~0.10;Cfh、Clz分别是飞灰、炉渣中可燃物含量的百分数,%;32700为纯碳的发热量,kJ/kg。

(2)排烟热损失q2

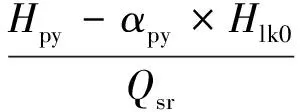

此项损失是因排烟温度高于环境温度而造成可用功未能充分挖掘利用。它在各项热损中占比最大,正常运行的大中型锅炉q2为4%~8%[5]。

(24)

由式(24)可知,为降低排烟热损失,需从排烟温度和排烟体积入手,但由于酸露点的存在,排烟温度应通过技术、经济角度综合考量。

(3)化学不完全燃烧热损失q3

气体可燃物直接随烟气排出而损失的热能,即为化学不完全燃烧热损失。这些可燃气体主要是指一氧化碳、氢气和甲烷。燃用固体燃料时,由于烟气中氢气和甲烷含量极微,可认为可燃气体只是一氧化碳。

Vpy=VR2O+VN2+VH2O+

(αpy-1)×V0

(25)

(26)

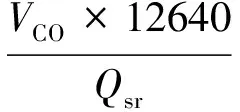

VCO=Vpy×COpy×f

(27)

(28)

式中:COpy为CO占烟气的体积百分数,%;12640为CO的体积发热量kJ/Nm3。

(4)散热损失q5

锅炉运行时,炉墙、汽包、烟道等外边面温度高于环境温度,因此会有热量通过对流和辐射的形式散失,该热损称为散热损失。

(29)

式中:Ng、Ngd分别为实际蒸发量、额定蒸发量,t/h。

(5)灰渣物理显热损失q6

灰渣热损由炉膛排渣和烟气中飞灰携带的热量未能利用造成。

(30)

式中:Chlz、Chfh分别是炉渣、飞灰的比热,kJ/(kg·℃)。

1.4正反平衡校验原理

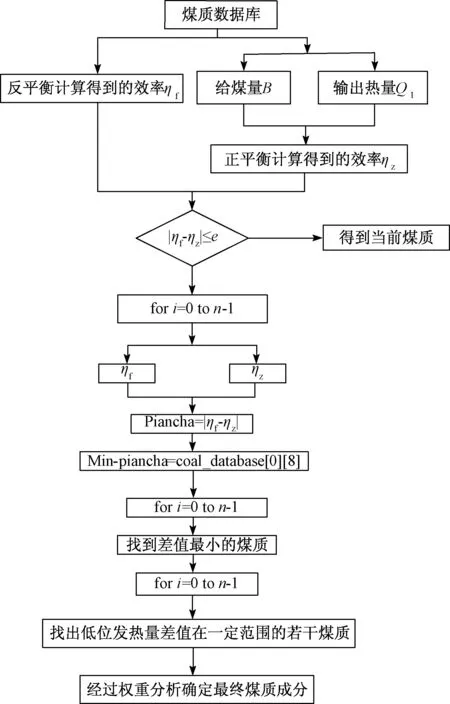

权重[11]是一个相对的概念,针对某一指标而言。某一指标的权重是指该指标在整体评价中的相对重要程度,这里结合上述对锅炉效率正、反平衡计算方法的详细介绍,突破传统思维,把不同煤质权重不同这一客观事实考虑在内,具体的计算模型如图3所示。

图3 煤质在线识别流程图

首先从煤质库中随机抽选一种煤质,结合现场监测的数据,分别采用正、反平衡计算方法计算锅炉效率ηz,ηf。

比较ηz与ηf,如果它们之间的差值小于等于设定值,则认为所抽选的煤质即为当前煤质;如果它们的差值大于设定值,则需进行下述判断。

为提高监测结果的准确性,采取遍历数据库的方法,即将数据库中的所有煤质成分依据其编号依次导入程序进行正、反平衡计算,并将采用正反平衡方法计算所得效率的差值作为一新指标存入数据库。

采用循环结构,选出差值最小的煤质成分,然后筛选出与其低位发热量在一定范围内的若干煤种。

针对筛选出的若干煤种的权重存在差异,为进一步提高监测结果的可信度,将煤种的权重也考虑在内。最终实现入炉煤质的精准监测。

2 现场应用

一般,煤质监测系统和机组效率监测系统相配套,在300 MW的汽轮发电机组中已得到成功应用,即实现了发电机组的各种经济指标如当前功率、锅炉效率、厂用电率、供电煤耗、发电煤耗、机组热耗的监测。

通信网关计算机、服务器、现场工作站计算组成了该系统的硬件,通信网关计算机把控制系统DCS中的实时数据等送到现场工作站,为确保有效隔离机组的DCS系统与实时监测系统,单向传输数据;实时数据、离线数据的二次处理在现场工作站中完成,得到锅炉效率等经济指标的实时数据,利用服务器实现网络发布。并把实时数据、历史数据存入服务器。

影响测量结果精度的主要因素是实时数据的准确性。为对实时数据准确性进行校正,可采用文献[12]提供的方法。数据校正后对云南大唐国际红河2#机组进行应用,现场测试结果表明,实时监测入炉煤的低位发热量与实验室分析得到数据之间的绝对误差在-586.03 kJ/kg~+706.68 kJ/kg之间,相对误差在-2.87%~+3.13%之间,收到基碳的相对误差在-3.23%~+2.32%,系统工作稳定,且测量精度、运算速度能够满足现场需求,该系统能够使运行人员根据监测结果的变化及时调整锅炉运行,提高了运行的安全性和经济性。

3 结论

提出了一完整的实现入炉煤质在线监测的模型,并通过现场应用证实了该模型的准确性、可靠性。从而为锅炉的安全、经济运行提供了便利。并且该系统其他监测设备(如PGNAA)相比,不但投资少,还具备安全可靠的特性,易于和机组其他系统配套。

[1 ]苏保光,田亮,王琪,等.一种在线煤质软测量方法[J].电力科学与工程,2011,27(7):32-36.

[2]孙洪超,倪邦发,黄东辉,等.CARR堆瞬发γ中子活化分析系统屏蔽设计[J].中国原子能科学研究院年报,2009(1):278-279.

[3]赵明,李鹏飞,梁俊宇,等.一种煤质数据库的建立方法[J].热能动力工程,2015,30(2):267-271.

[4]张双全.煤化学[M].北京:中国矿业大学出版社,2015.

[5]陈刚.锅炉原理[M].武汉:华中科技大学出版社,2011.

[6]刘福国.电站锅炉入炉煤质实时监测的研究与应用[R].济南:山东电力研究院,2002.

[7]王洋.煤耗在线监测系统准确性评价与应用研究[D].保定:华北电力大学,2014.

[8]左进,陈泽茂.基于改进K均值聚类的异常检测算法[J].计算机科学,2016,43(8):225-261.

[9]朱晔,冯万兴,郭钧天,等.一种改进的k-中心点聚类算法及其在雷暴聚类中的应用[J].武汉大学学报(理学版),2015,61(5):258-261.

[10]陈文敏.煤的发热量和计算公式[M].北京:煤炭工业出版社,1989.

[11]何立华,王栎绮,张连营.基于聚类的多属性群决策专家权重确定方法[J]. 运筹与管理,2014,23(6):65-72.

[12]刘福国,王学同,苏相河,等.基于系统测量冗余的电厂异常运行数据监测与校正[J]. 中国电机工程学报,2003,23(7):204-207.

On-line Monitoring of Coal Quality Based on Positive and Negative Equilibrium Check

WANG Huijie, WANG Leiyu

(School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

In this paper, a model of on-line monitoring of coal transported into furnace is put forward. Based on the innovative idea of "coal quality database" proposed by the predecessors, this model combines the positive and anti-blance calculation model of boiler efficiency. By means of cycle optimization and considering the different coal component accounting for dissimilar weight, the online monitor of the coal quality transported into furnace is then realized on a DELPHI software platform. This technology can be used as a tool for rapid analysis of coal quality, which will be of great help to the optimal operation of the boiler. After a successful application on a 300 MW unit, the results show that the relative error of the

carbon varies between -3.23%~+2.32%.

on-line monitoring; coal quality database; positive balance; anti-balance; weight

10.3969/j.ISSN.1672-0792.2017.10.007

TK223

A

1672-0792(2017)10-0040-05

2017-06-30。

王惠杰(1972-),男,副教授,主要从事能源利用与节能技术、热力发电厂系统、设备及运行节能在线监测及指导系统的研究与开发工作。