基于Mold Flow的晾衣架圆盘注塑方案分析及优化

肖 康,蔺绍江

(湖北理工学院 机电工程学院,湖北 黄石 435003)

基于Mold Flow的晾衣架圆盘注塑方案分析及优化

肖 康,蔺绍江*

(湖北理工学院 机电工程学院,湖北 黄石 435003)

为解决传统注塑模具设计周期较长、设计过程较复杂、设计成本较高且设计质量较难保证的问题,在晾衣架圆盘注塑模具的设计过程中,通过采用计算机辅助设计软件PRO/E与有限元分析软件Mold Flow相结合的方法,快速确定了模具型腔结构(1模1腔)、流道系统和注塑过程的参数。相对于传统设计,采用PRO/E与Mold Flow相结合的方法能够快速地确定出相对合理的工艺过程参数,可以大大缩短试模的时间和周期。

注塑模具;Mold Flow;优化设计

0 引言

注射模CAE主要通过计算机软件对模具注射过程进行模拟分析,它能够为设计者提供较为完善的数据资料,工作人员能够通过该数据判断出所制定的工艺流程是否合理,找出不足之处,对其注射方案进行优化[1-2]。另外,通过对注射模具CAE软件与机构分析CAE软件的综合应用,对模具结构进行力学分析,可以帮助用户对模具充型过程进行分析,对模具结构设计进行优化[3]。注射模CAE的应用,对我国模具行业的发展有着不可估量的作用,它大大缩短了模具设计周期,为模具设计的成功提供了有力的保证[4]。在CAE领域中Mold Flow软件一直都扮演着领军者的角色,Mold Flow软硬件技术对提高制品质量、试模成功率及降低成本等都有着重大的技术经济意义[5]。

本文结合已有的晾衣架圆盘模型,创建晾衣架圆盘模具设计方案并进行模流分析,根据各个方案的模流分析结果选择最优的模具设计方案。

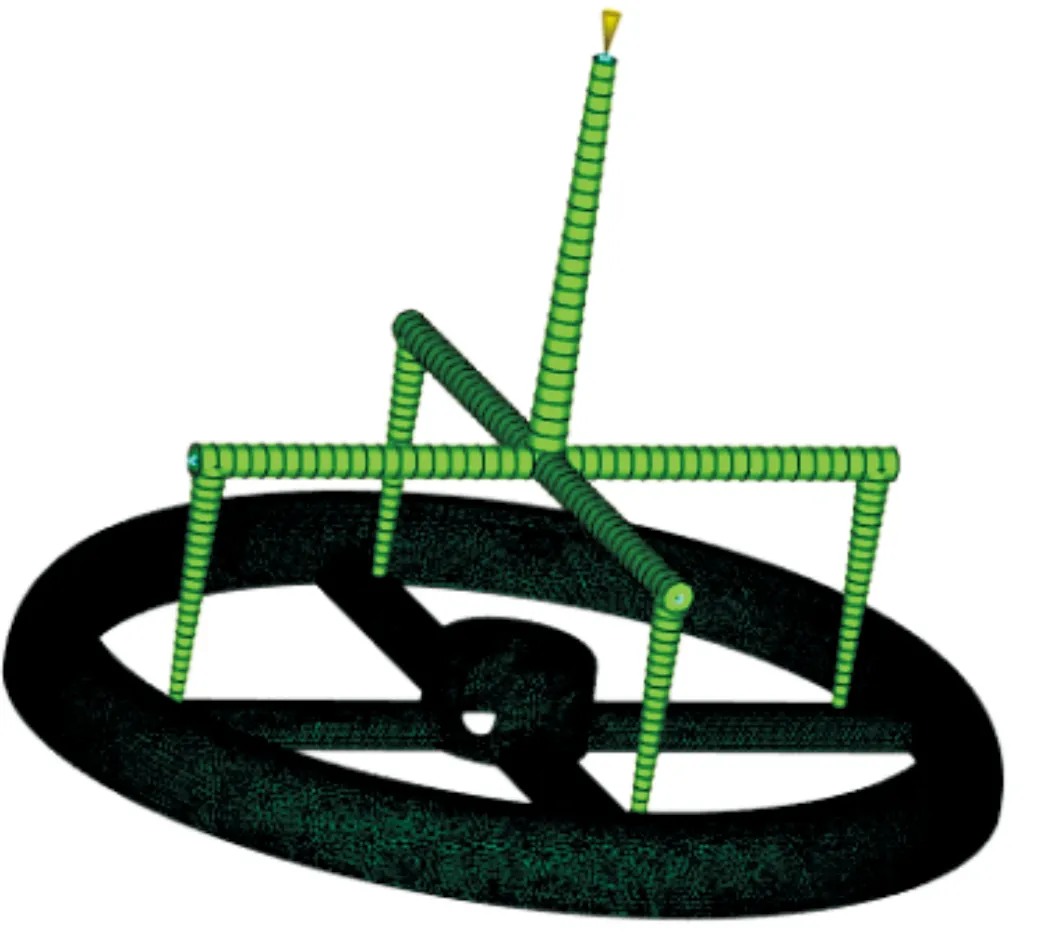

1 创建晾衣架圆盘的三维模型

应用三维设计软件PRO/E创建晾衣架圆盘三维模型如图1所示。为了避免三维模型创建过程以及导入过程中产生丢失面、面的间隙过大等缺陷,应将设计的晾衣架圆盘模型以IGS或STL的格式导入到Mold Flow 软件中。为使晾衣架圆盘模型的模拟更接近现实,在进行模流分析之前使用Mold Flow辅助修复软件Mold Flow CAD Doctor对其进行修复,获得三维模型。

图1 晾衣架圆盘三维模型

2 晾衣架圆盘模具的模流分析

仿真主要采用Mold Flow的MPI模块进行[6],开展了如下工作:

1)创建新的项目并且导入所建的三维模型。

2)将所建的三维模型进行网格划分及修改。

3)设置合理的分析类型及分析顺序,主要包括浇口位置的分析和填充、保压、翘变分析。

4)选择注塑产品的材料。

5)创建三维模型所需的浇注系统并且完成浇注系统的网格划分,同时设计进浇位置。

6)完成注塑过程中一些工艺参数的设置,以便使分析能顺利的完成。

2.1模型的导入以及网格的划分

在进行有限元分析之前需要对产品划分网格,有限元准确的分析结果依赖于准确的网格划分。网格匹配率越高,其分析的结果越接近现实,当然划分网格时也要考虑计算机配置,不合理的网格划分可能会耗费很多不必要的时间。对于该塑件的网格统计模型,所得到的网格信息一定要满足下面的准则:

1)自由边和非交叠边个数应该为0。

2)未定向的单元应该为0。

3)交叉单元个数应该为0。

4)完全重叠单元个数应该为0。

5)纵横比数值应该根据相关的一些状况而定,不同塑料件最大值应控制的范围不同,该塑件最好控制在6以下。

6)网格匹配率应大于85%。

首先采用系统默认的数据,选用三角形单元进行网格划分,发现网格匹配率不满足要求;然后根据本产品的厚度,划分网格为3 mm,网格匹配率还是不满足要求,进一步划分为1 mm,网格统计的结果很好,匹配率为88%,进一步划分发现网格匹配率没有发生很大的变化。因此考虑到后期计算速度以及计算机的配置最终采用1 mm进行划分,划分完成后需结合实际情况对网格的最大纵横比进行局部修改。对本模型最大纵横比大于6的网格进行修改,修改后的网格模型如图2所示。

图2 晾衣架圆盘网格模型

2.2注塑工艺条件和过程参数的设置

边界条件:模具前后模目标的模温均为70 ℃;模具材料均为P20钢;模具加工粗糙度 (流道、水路型腔表面)为 0.05 mm;冷却液为水,水温为25 ℃,恒定;冷却液在冷却水路中的雷络系数恒定为6 000。

注塑机选择: 选用XS-ZY-125卧式注塑机,最大锁模力为900 kN,最大注射压力为150 MPa。

2.3方案的设置及分析比较

在进行模具设计时,首先应该确定型腔布局。该塑件属于中小型注塑件,可以采用1模多腔的布局,但考虑到对产品的外观要求及产品的成形难易程度等,在设计型腔数量时可以先用Mold Flow软件进行简单的塑件成型流动分析。下面分别对以下方案进行填充分析以确定最佳型腔布局。

方案1:1模1腔,如图3(a)所示。

方案2:1模2腔,如图3(b)所示。

方案3:1模4腔,如图3(c)所示。

定义变量、模糊化、模糊推理、知识库等几部分构成模糊控制器的主要组成部分。工作原理如下:系统先获取控制变量,修正模糊控制器,行为过程采取将模糊系统作为控制对象,将模糊控制系统产生的信号反馈并作用于被控对象,至此,控制系统一个步骤得到完成,被控对象得到控制。模糊化则是将系统控制过程中的模糊量转化为精确量,模拟人的模糊推理能力,对数据进行识别。专家的经验以及相应控制语言变量的隶属度函数构成了知识库,控制原理图如图2[13]所示。

图3 型腔布局

经过分析后的结果如图4所示。由图4可以得到以上3种方案都会出现填充压力为零的区域,即填充不满的地方。所以最终决定采用1模1腔的布局,并且修改流道系统。

图4 速度/压力切换时的压力

2.4流道系统的创建

在进行流道系统的创建时,需要先进行最佳浇口位置的分析。因为浇口的位置及尺寸影响着整个流道系统的设计,并且其选取是否合理不但影响塑料熔体在模具型腔内的流动,还与塑件成形后是否翘曲变形有关。最佳浇口位置如图5所示。

图5 浇口位置分析结果

由图5可以得到最佳的浇口位置在塑料件的中心位置,但是由于塑料件的中间位置有孔,所以本方案采用多点进胶。对多种方案进行分析,最后得到的浇注系统设计如图6所示。

图6 浇注系统

2.5分析过程

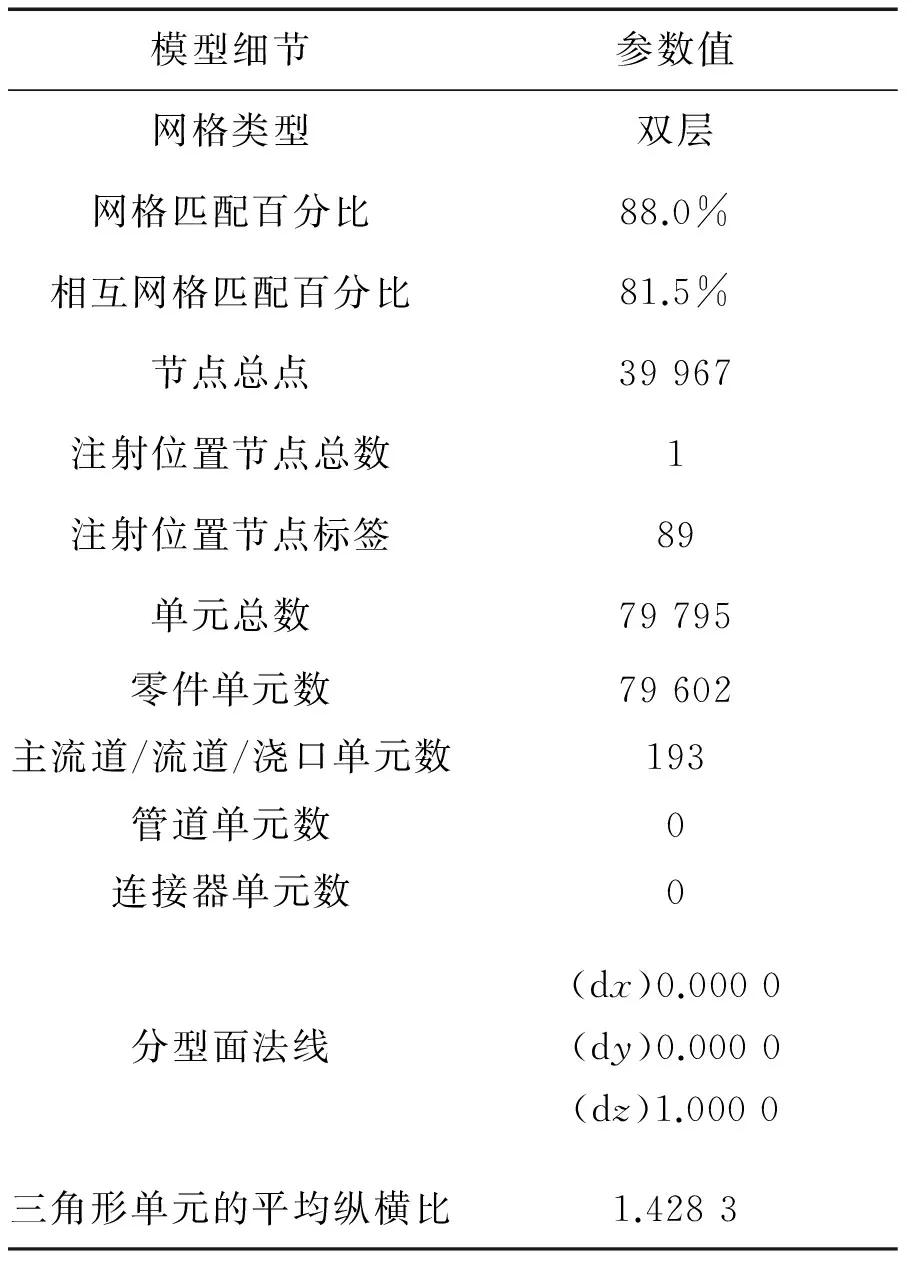

在注塑分析时,需要了解注塑过程的模具型芯,型腔的温度、压力变化,塑料熔体的温度、压力变化,以及一些可能影响制品质量的因素[7]。通过观察分析所输出的一些信息,能够了解和监控分析的整个进程。这些信息可以为后续的修模提供可靠的参考。模型细节参数见表1,填充过程参数见表2。

表1 模型细节参数

从表1中可以看到产品的网格模型是采用双层面划分的,其网格匹配率为88%(大于85%,满足要求)。除此之外还可以看出网格相互匹配率为81.5%,节点总数为39 967,单元总数为79 795,三角形单元的平均纵横比为1.428 3。

从表2中可看到充填过程中某一个时刻填充的程度,以及此时的压力、锁模力和流动速率。例如:在1.244 s时充填已经完成了65.76%,此时的压力为16.63 MPa,锁模力为1.43 t,流动速率为21.66 cm3/s。除此之外还可以看出充填过程中压力和锁模力随着时间的增加而逐渐增加,而流动速率基本上不变。

表2 填充过程参数

注:V为速度控制

2.6模流分析结果

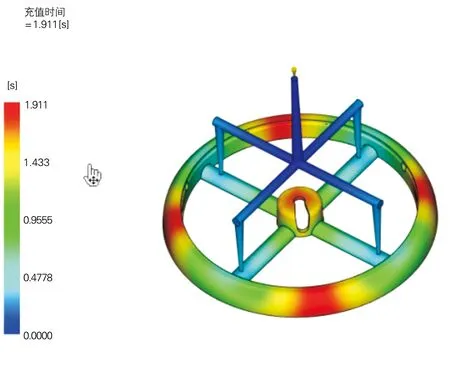

1)流动分析结果采用充模时间、压力和温度等参数来表达。熔体流动前沿的扩展情况通过充模时间显示,熔体流动前沿的速度由冲云纹线的间距表示。当所分析的制件平衡充模时,其远端各部分在同一时刻完成填充[8]。填充时间可以播放动画,在结果动画中可以看到从进料开始一直到充模完成整个注塑过程中任意时刻物料的位置。填充时间如图7所示,图7为熔体最后完全填满型腔时的结果显示,整个填充所需要的时间为1.911 s。

图7 填充时间

2)注射位置处压力:XY图,如图8所示。图8为所设计的产品在进料口位置的压力在经过注塑、保压、冷却时的变化。

图8 注射位置处压力:XY图

3)气穴的显示结果如图9所示。气穴主要出现在内部表面上,对产品外观质量影响较小[9]。

图9 气穴显示

气穴的形成与很多因素有关,从总体上分析,一方面是设计错误造成,例如排气不良的设计,会造成熔体中的一些挥发成分(如水分或熔料中的杂质)无法排出或被封闭在成型塑件中,成型后在塑件中形成气泡;另一方面是由于熔体在冷却固化过程中体积收缩而产生,特别是在一些制品厚壁或加强筋、凸台等壁厚不均匀的地方,往往由于体积收缩不均匀产生气泡[10-11]。

解决气泡的方法:调整注塑工艺,例如,调整注塑和保压时间、加强冷却效果、控制进料等。

4)翘变分析结果如图10所示。

①整体的翘曲变形量如图10(a)所示,最大变形值为0.508 7 mm。

②X轴方向的翘曲变形量如图10(b)所示,最大变形值为0.505 9 mm。

③Y轴方向的翘曲变形量如图10(c)所示,最大变形值为0.504 1 mm。

④Z轴方向的翘曲变形量如图10(d)所示,最大变形值为0.291 7 mm。

注塑过程中,翘曲变形受很多因素的影响,如分子取向不均衡、冷却不当、模具浇注系统不合理、模具脱模及排气系统设计不合理、工艺参数设置不当等。针对这些问题都应该进行相应的优化,如适当提高注射压力和注射速度、降低保压压力、延长注射及保压时间、适当减小或增大制品局部地方的壁厚、改善冷却流道的分布、改变浇口位置及外形等[12]。但是在减小翘曲变形而采取措施的过程中应该确保不会产生其他缺陷,如熔接痕等。根据此产品的翘边分析结果可以得到整个产品的最大变形量只有0.508 7 mm,变形很小能够满足要求。

图10 翘变分析结果

3 结束语

1)通过Mold Flow对晾衣架圆盘注塑过程进行分析可知,最终所选择的材料、浇注系统和模具布局基本上符合设计要求,但必须选择合理的工艺条件和冷却系统。优化后的注射工艺参数,可以方便后续实际生产调机使用。

2)利用MPI系统的成型分析功能,相比传统设计能较快速地确定出相对合理的工艺过程参数。这样不但能确保开模的一次成功率,并且可以大大缩短试模调整的时间和周期。

[1] 乔女,姜鑫.对讲机壳盖注塑模具设计[J].模具技术,2017(1):30-33.

[2] 房彦明.注塑模具的标准化探讨与其自动化设计研究[J].科技展望,2017(4):50.

[3] 孙秀伟.基于Moldflow和UG的坐便器坐圈注塑模具设计[J].中国塑料,2017,31(1):98-104.

[4] 殷占峰.工艺参数对注塑件成型质量的影响分析[J].机械工程与自动化,2009(6):105-107.

[5] 王刚,单岩.Mold flow模具分析应用实例[M].北京:清华大学出版社,2005:120-151.

[6] 熊毅.基于抽芯机构优化的注塑模具设计[J].制造技术与机床,2016(5):61-64.

[7] 郑少梅,郝国祥.洗衣机上盖板的注塑模设计[J].塑料工业,2009,32(7):32-34.

[8] 程美.基于Moldflow的汽车盒体件注塑模具设计[J].中国塑料, 2016,32(2):104-108.

[9] 鲁立荣,李凝,王康.基于CAE技术的眼镜支架注塑模的模具设计及成型分析[J].塑料工业,2015,43(1):63-66.

[10] 黄力,许傲.用Moldflow设计汽车后保险杠支架注塑模具[J].工程塑料应用,2016,44(10):76-80.

[11] 张作胜.基于Pro/E和Autodesk Moldflow的盒盖注塑模具设计与仿真研究[J].安徽职业技术学院学报,2016,15(1):16-19.

[12] 葛兴月,沈精虎,程联军.基于Mold Flow冰箱瓶座注射模优化设计[J].模具制造,2015,15(8):53-55.

Analysis and Optimization of Clothes-horse Disc Injection Molding Based on Mold Flow

XiaoKang,LinShaojiang*

(School of Mechanical and Electonric Engineering,Hubei Polytechnic University,Huangshi Hubei 435003)

To solve the deficiencies of traditional mold design methods,such as long design cycle,complex design process,high cost and difficult guarantee of quality,the paper designed a model of the clothes-horse disc by combining the computer-aided design software PRO/E and the finite-element analysis software Mold Flow.Mold flow software was used to determine parameters of cavity structure(a cavity per mould),runner system and injection process.It can be seen from the results that compared with traditional design,the method of combining PRO/E with Mold Flow can rapidly determine the reasonable process parameters,and it can greatly shorten the time and cycle of mold adjustment.

injection mold;Mold Flow;optimization design

2017-05-20

湖北省教育厅重点科研项目(项目编号D20164502)。

肖康,本科生。

*通讯作者:蔺绍江,副教授,博士,研究方向:材料成型。

10.3969/j.issn.2095-4565.2017.05.004

TQ320.66

A

2095-4565(2017)05-0012-05

(责任编辑吴鸿霞)