低温工艺热流体的分级冷却及控制研究

蔡力宏

低温工艺热流体的分级冷却及控制研究

蔡力宏

(神华宁夏煤业集团煤制油项目建设指挥部 银川 750411)

针对常规冷却方式和ORC发电冷却方式的缺陷,提出了低温工艺热流体的分级冷却系统;以某煤制油过程中的低温热流体工况为研究对象,计算了分级冷却系统的能耗情况,并与常规冷却方式和ORC发电冷却方式的能耗进行了对比,结果表明:分级冷却系统在工艺热流体冷却过程中,相比常规冷却方式,不仅不消耗额外的电能和水资源,反而产生发电收益,并且其发电功率远大于发电冷却方式的发电功率;最后,提出了低温工艺热流体分级冷却系统的控制方法。

低温热流体;分级冷却;能耗

0 引言

在煤化工、石化等行业,有许多生产工艺过程都需要对温度范围为60~300℃的低温工艺热流体进行冷却处理,冷却到工艺要求的目标温度。

工艺热流体常规的冷却方式主要有空冷、水冷、蒸发冷,以及这些方式的复合冷却。常规冷却系统投资较小,能够有效降低热流体的温度,但这些冷却方式均需消耗大量的电能,其中,水冷和蒸发冷还需要消耗大量的水,而且冷却散热还会对周边环境产生热污染[1]。

有机朗肯循环(ORC)余热发电是一种利用热功转换原理将一部分低温流体的热量转换为电能的技术,在获得发电的同时,实现了工艺热流体的降温冷却,即ORC发电冷却方式[2]。ORC发电冷却方式可以减少对环境的热污染,具有良好的节能环保效果[3-8]。但是,ORC发电冷却装置投资较大,而且,其净发电效率会随着冷却目标温度的降低而迅速降低。

为了克服常规冷却方式和ORC发电冷却方式的不足,本文提出了低温工艺热流体的分级冷却系统,进而,针对某煤制油变换工艺需要冷却的工艺热流体,进行了系统的能耗计算,并与其他冷却方式的能耗进行了比较分析,最后,提出了低温工艺热流体分级冷却系统的控制方法。

1 分级冷却系统

1.1 系统简介

低温工艺热流体分级冷却系统如图1所示。系统包括串联布置的两级冷却单元,其中第一级冷却单元为ORC发电冷却单元,第二级冷却单元为常规冷却单元,其中,常规冷却单元可以为风冷装置、水冷装置、蒸发冷装置,以及上述冷却方式的复合冷却装置。

图1 低温工艺热流体分级冷却系统

分级冷却系统的运行原理为:入口温度为T的热流体首先进入ORC发电冷却单元,被冷却至一个合适的中间温度T;ORC发电冷却单元冷却至中间温度为T的热流体再进入常规冷却单元,被最终冷却至目标出口温度T。

1.2 系统优势

分级冷却系统的有益效果是结合了ORC发电冷却方式和常规冷却方式的优点:(1)与ORC发电冷却方式相比:提高了ORC发电冷却单元的热流体出口温度,将其从目标温度t提高至中间温度t,这将提高ORC发电冷却单元的净发电效率,并降低ORC发电冷却单元的初投资,有效提高了ORC发电冷却的技术经济性,大大拓展了ORC发电冷却的应用范围;(2)与常规冷却方式相比:所述分级串联冷却系统ORC发电冷却单元的净发电量通常大于常规冷却单元的耗电量,因此在对热流体的冷却过程中不消耗电能,反而产生发电收益,具有良好的节能环保效果。

2 比较与分析

本文以某煤制油变换工艺需要冷却的工艺热流体为研究对象,计算了分级冷却系统的能耗情况,并与常规冷却方式和ORC发电冷却方式的能耗进行了对比分析。

2.1 工艺热流体参数

本文研究的工艺热流体介质为水,流量为6000t/h,初始温度为90℃,要求冷却到的目标温度为40℃。

工艺热流体的冷却负荷可按式(1)计算。

=··Δ(1)

其中,为工艺热流体的冷却负荷,kW;为工艺热流体的比热容,kJ/kg·℃;为工艺热流体的质量流量,kg/s;Δ为工艺热流体进出口温差,℃。

2.2 冷却能耗的计算方法

(1)空冷方式

空冷装置属于耗电设备,其耗电功率可按式(2)计算。

E=1(2)

其中,E为空冷装置耗电功率,kW;1为单位空冷负荷耗电功率,kW/kW。

(2)蒸发冷方式

蒸发冷装置属于耗电和耗水设备,耗电功率和耗水量可分别按式(3)和式(4)计算。

E= k2(3)

3(4)

其中,E为蒸发冷装置耗电功率,kW;为蒸发冷装置耗水量,t/h;2为单位蒸发冷负荷耗电功率kW/kW,3为单位蒸发冷负荷耗水量,t/h/kW。

(3)ORC发电冷却方式

ORC发电冷却方式采用有机朗肯循环发电装置,该装置属于发电设备,当其冷凝器采用空冷设备时,整个装置不消耗水,一般情况下,装置的净发电功率为正,其净发电功率可按式(5)计算[9]。

E=f(T,T,T) (5)

其中,E为ORC发电冷却装置的净发电功率,kW;T为年平均环境温度;T为热流体入口温度;T为热流体出口温度。

(4)分级冷却系统

分级冷却系统先通过ORC发电冷却单元将工艺热流体冷却至中间温度,再通过常规冷却单元进一步冷却至目标温度,其中,中间温度由控制单元根据优化控制目标和输入的工艺、气象参数确定,本文取为60℃。

分级冷却系统的净发电功率可按式(6)计算。

E=f(T, T,T,T) (6)

其中,E为分级冷却系统的净发电功率,kW。

2.3 比较与分析

上述几种冷却方式的比较结果见表1。从表中可以看出,分级冷却系统在工艺热流体冷却过程中,相比常规冷却方式不仅不消耗额外的电能和水资源,反而产生发电收益,并且其发电功率远大于ORC发电冷却方式的发电功率。由此可见,分级冷却系统相比其它现有冷却方式,综合能耗性能最优。

表1 几种冷却方式能耗对比

3 分级冷却的控制方法

分级冷却系统的控制由图1中的控制单元实现。控制单元分别与ORC发电冷却单元和常规冷却单元相连,结合工艺条件和当地气象条件,由控制单元采用优化算法进行合理设定和实时调整,实现两级冷却系统所承担的冷却量的动态分配,使分级串联冷却系统整体上实时处于最优运行状态。优化控制目标包括节能优先、节水优先、运行费用最低等。

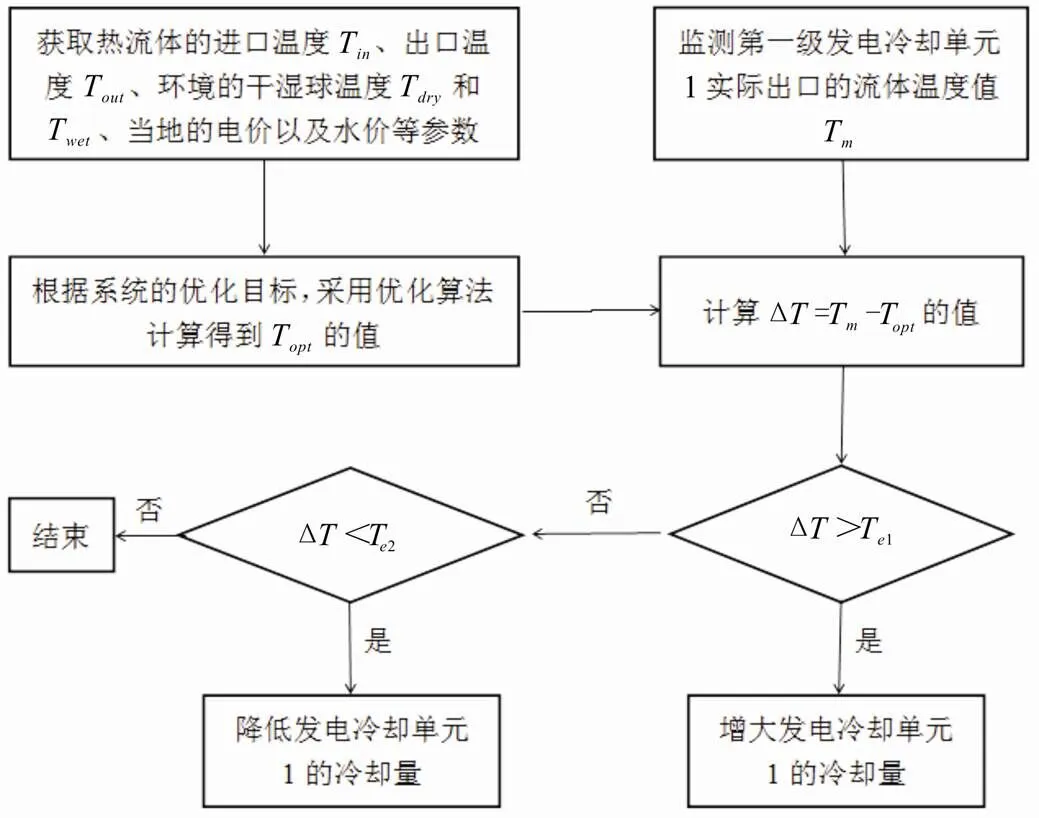

分级冷却系统的控制原理如图2所示,主要为:(1)根据分级串联冷却系统的优化控制目标确定两级冷却单元的中间温度优化设定值T;(2)通过监测第一级ORC发电冷却单元出口的流体温度值T,并与设定值T比较,计算Δ=T-T的值。若Δ>T1,则加大第一级ORC发电冷却单元的冷却量;若Δ<T2,则调小ORC发电冷却单元1的冷却量;若T2<Δ<T1,则不调节;其中,T1和T2共同决定了控制精度。

图2 分级冷却系统的控制原理

4 结论

本文针对化工过程中低温工艺热流体的常规冷却方式和ORC发电冷却方式存在的缺陷,提出了低温工艺热流体的分级冷却系统,进而,以某煤制油变换工艺需要冷却的工艺热流体为研究对象,计算了分级冷却系统的能耗情况,并与常规冷却方式和有机朗肯发电冷却方式的能耗进行了对比分析,最后,提出了分级冷却系统的控制方法,主要结论有:

(1)低温热流体的分级冷却系统包括串联布置的两级冷却单元,其中第一级冷却单元为ORC发电冷却单元,第二级冷却单元为常规冷却单元;

(2)分级冷却系统在工艺热流体冷却过程中,相比常规冷却方式不仅不消耗额外的电能和水资源,反而产生发电收益,并且其发电功率远大于发电冷却方式的发电功率;

(3)分级冷却系统需结合工艺条件和当地气象条件,由控制单元采用优化算法进行合理设定和实时调整,实现两级冷却系统所承担的冷却量的动态分配,使分级串联冷却系统整体上实时处于最优运行状态。

[1] 兰州石油机械研究所.换热器[M].北京:中国石化出版社,2013.

[2] 王华,五辉涛.低温余热发电有机朗肯循环技术[M].北京:科学出版社,2010.

[3] 余斌.我国工业余热回收利用空间广阔[J].中国建材资讯,2015,(4):6-7.

[4] Sylvain Quoilin, Martijn Van DenBroek, et al. Techno-economic survey of Organic Rankine Cycle (ORC) systems [J]. Renewable and Sustainable Energy Reviews, 2013,22:168-186.

[5] Junjiang Bao, Li Zhao. A review of working fluid and expanders elections for organic Rankine cycle [J]. Renewable and Sustainable Energy Reviews, 2013,24:325-342.

[6] Roy JP, Mishra MK, Misra A. Parametric optimization and performance analysis of a waste heat recovery system using Organic Rankine Cycle [J]. Energy, 2010,35(12): 5049-5062.

[7] Athanasios I Papadopoulos, Mirko Stijepovic, Patrick Linke. On the systematic design and selection of optimal working fluids for Organic Rankine Cycles [J]. Applied Thermal Engineering, 2010,30(6):760-769.

[8] Tchanche BF, Lambrinos G, Frangoudakis A, et al. Low-grade heat conversion into power using organic Rankine cycles—a review of various applications [J]. Renewable and Sustainable Energy Reviews 2011,15: 3963-3979.

[9] 沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007.

The Research onMulti-stage Cooling System and its Control Method

Cai Lihong

( Shenhua Ningxia Coal Industry Group Co., Ltd, Yinchuan, 750411 )

The multi-stage cooling system of hot fluid is developed because of the weakness of the conventional and ORC power generation cooling method. The energy consumption of the multi-stage cooling system of hot fluid in some coal-to-liquids process is calculated, and then compared with that of the conventional and ORC power generation cooling method. It is found that the multi-stage cooling system does not consume power and water resources, and can obtain more power than the ORC power generation cooling method. Finally, the control method of the multi-stage cooling system is developed.

hot fluid; multi-stage cooling; energy consumption

1671-6612(2017)05-551-04

TK123

A

2017-04-25

作者(通讯作者)简介:蔡力宏(1969-),男,本科,高级工程师,E-mail:cai.lihong@sngcc.com