复合材料连接结构刚度匹配性研究

孙启星,刘慧慧,朱利媛,陈玉娟,申昌富

(航空工业洪都,江西南昌330024)

复合材料连接结构刚度匹配性研究

孙启星,刘慧慧,朱利媛,陈玉娟,申昌富

(航空工业洪都,江西南昌330024)

复合材料蒙皮通过框梁提高结构强刚度,框梁与蒙皮之间存在附加载荷,该载荷会引起结构失效。而结构刚度匹配性设计,可减小连接载荷,本文对某复合材料蒙皮与金属框连接典型结构进行了分析,并对金属框截面尺寸、复合材料铺层角度进行了优化,使连接载荷随复合材料刚度增加而减小,复合材料安全裕度呈抛物线变化。

复合材料;刚度匹配;连接结构

0 引言

复合材料由于其优异的力学性能在航空航天领域应用日益广泛,在结构设计中经常采用加筋板、框梁等形式提高蒙皮薄板结构强刚度,学者对加筋壁板结构进行了一系列研究[1,2],但更多是对复合材料结构强度进行优化研究,而对加筋板和蒙皮之间的连接载荷却少有分析。两者一般通过胶接或机械连接,其连接强度可能低于结构整体强度,或连接强度会带来疲劳失效等可能,在结构设计中要对此进行优化分析。

复合材料蒙皮加筋壁板结构要综合考虑复合材料蒙皮结构刚度及加筋壁板刚度,对复合材料铺层角度、厚度进行优化,提高结构自身安全裕度,减小结构连接载荷。本文对某典型复合材料蒙皮+典型金属框连接结构进行了分析,通过对复合材料蒙皮和金属框传力路径的分析,对两者截面尺寸、铺层角度等进行优化,提高结构承载能力。

1 结构模型及问题分析

复合材料舱体为提高结构局部强刚度,一般在蒙皮上布置金属框梁进行增强,金属框与复合材料蒙皮通过胶接、螺栓连接或胶接+螺栓混合连接。复合材料为NY9200GB/T700,模量性能为E1t=120GPa,E2t=8GPa,G12=4.5Gpa,铺层顺序为[45/-45/0/0/45/0/0/-45/0/0/45;金属为LY12,初始厚度为3mm。舱体承受拉、剪、弯复合载荷,金属框与复合材料蒙皮连接时,如图1、图2所示,金属框与复合材料蒙皮之间有相互作用力。结构前端面固定,后端面承受拉力、剪力及弯矩载荷,此时由于金属框对复合材料蒙皮提供刚度支撑、包含环向刚度及航向刚度,金属框缘条约束蒙皮航向位移,两者之间产生相互减小航向位移的作用力,最大力为5760N。

2 刚度匹配分析

2.1 金属框刚度匹配分析

金属框主要提高复合材料蒙皮环向刚度,金属缘条主要是为了与蒙皮连接,因此在设计中可以优化框与蒙皮的刚度匹配比,从而减小框与蒙皮之间的载荷,主要进行以下工作:一、降低金属框缘条刚度;二、提高复合材料蒙皮连接区域刚度。

首先降低金属框缘条刚度,改进前后金属框截面图见图3,改进缘条与蒙皮连接位置缘条刚度,保持腹板附近的缘条刚度不变,远离腹板的位置缘条线性递减,此时复合材料蒙皮与金属框连接螺栓最大剪力为4350N,下降约24.4%(图4)。

2.2 复合材料刚度匹配分析

复合材料的刚度可通过局部增加复合材料蒙皮与金属框连接位置蒙皮厚度和铺层不变、优化铺层顺序两种途径得到改进。第一个方案可以有效的提高蒙皮局部刚度,从而减小连接螺栓受力,但增加了结构重量,同时,蒙皮厚度的增加会增加螺栓承载偏心力,对结构受载不利。因此,本文主要对铺层优化进行分析。

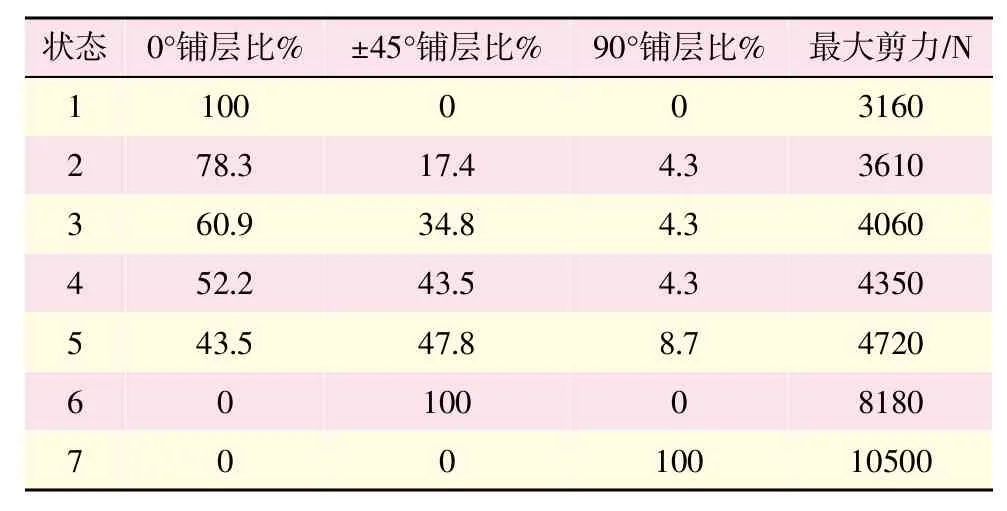

按表1铺层比对结构进行分析,框与蒙皮连接剪力随0°铺层比例减小而变大,随±45°铺层比例增加而变大,见图5。安全裕度随铺层角度变化见图6。

表1 复合材料铺层百分比

复合材料刚度变化使复合材料蒙皮与金属框随0°铺层比减小、连接螺栓剪力变大,即蒙皮刚度越大,则金属框对蒙皮航向约束越小,螺栓连接力也越小,反之亦然。由图6可知,铺层在状态2、3的时候复合材料结构安全裕度最大,状态1、6极限铺层状态安全裕度较小,在刚度匹配性设计时,要同时考虑结构自身的承载能力。在图5、图6中结构铺层可选取裕度最大时刻,此时最大剪力为3610N,减小17.0%;通过优化金属缘条刚度和复合材料铺层连接载荷共减小37.3%。

对本结构,金属框主要作用是提高结构局部刚度,金属框缘条作用是与蒙皮连接,腹板提高结构刚度,因此在保证连接强度的前提下,减小缘条刚度与蒙皮刚度比可以有效的降低螺栓连接力,前面的计算结果也与此推论吻合。刚度匹配设计主要目的在于:保障结构功能性的同时减小结构附加载荷。

本文给出图1中结构复合材料蒙皮与金属框连接形式、受力比较简单,因此其刚度匹配关系也相对简单,对于复杂受力或复杂、多曲面连接结构刚度匹配关系也更为复杂,但通过综合受力分析,获取其刚度匹配关系,充分发挥复合材料可设计性强度的优势,在满足结构功效的前提下,有效的减小结构受载。

3 结论

1)对复合材料蒙皮和金属框进行结构刚度匹配性设计,在保证结构功能性的前提下,可有效的降低两者之间传递的载荷;

2)复合材料蒙皮和金属框之间连接力最小与蒙皮承载能力最大并非同一铺层,在刚度匹配性设计时要对整个结构承载能力进行综合考虑,以获得结构安全裕度最大状态。

[1]Krueger R and Kevin T.A shell/3D modeling technique for the analysis of delaminated composite laminates.NASA TM-2000-210287.

[2]Falzon BG,Davies GAO and Greenhalgh E.Failure of thick-skinned stiffener runout sections loadedinuniaxialcompression[J].Composite Structures,2003,53:223-233.

[3]Ronald Krueger、Pierre J.Mingue.Analysis of Composite Panel-Stiffener Debonding Using a Shell/3D Modeling Technique[R].NASA CR-214299,2006.

[4]赵群,丁运亮,金海波;基于压弯刚度匹配论则得复合材料加筋板结构优化设计,南京航空航天大学学报,2010,42(3).

[5]钟小丹,陈普会;复合材料加筋壁板长桁终止端混合连接设计分析,复合材料学报,2013,30(6).

[6]Hart-SmithL J.Design methodology for bonded-bolted composite joints.AFWAL-RT-81-3154[R].Ohio;AFWAL,1.

Rigid Compatibility Research on Composite Bonding Structure

Sun Qixing,Liu Huihui,Zhu Liyuan,Chen Yujuan,Shen Changfu

(A灾IC-HONGDU,Nanchang,Jiangxi 330024)

The structure strength of composite skin is enhanced by means of frame beam,and the additional load between frame beam and skin will disfunction the structure.The design of structure strength compatibility may reduce bonding load.This paper analyzes the typical bonding structure of one kind of composite skin and metal frame,and optimizes the section size of metal frame and the ply angle of composite,so as to decrease the bonding load with the increase of composite rigidity,and the safety margin of composite varies in parabola shape.

Composite;Rigid compatibility;Bonding structure

2017-08-20)

>>>作者简介 孙启星,男,1983年5月出生,2008年毕业于南京航空航天大学,高级工程师,硕士,主要从事于复合材料强度设计工作。