多单元同步控制系统硬件设计

许继电源有限公司 古韶辉 张 勇

多单元同步控制系统硬件设计

许继电源有限公司 古韶辉 张 勇

多单元同步控制是造纸、塑料、纺织工业等自动化生产线中的关键技术。卷染机在运行过程中,张力和线速度的稳定程度,直接影响染整质量。因此,要保证系统运行过程中,张力和线速度保持恒定。本文主要论述了卷染机的多单元同步控制系统中的硬件部分。本系统采用PLC控制,收放卷和牵伸卷均采用变频器驱动。PLC根据压力传感器和角位移传感器反馈的信号,进行PID运算,并将运算结果送给变频器,调整电动机转速,从而达到恒张力和恒线速度的控制目标。该多单元同步控制系统有较好的稳定性,在实验过程中达到了预期的效果。

同步;变频器;恒速度;恒张力

1 引言

传统的纺织印染工业是劳动密集型产业,装备的自动化程度不高。因此,市场上迫切需求一种既经济有效,又方便易维护的控制方法来控制卷染机的恒线速恒张力运行。本文以印染行业中的卷染机为例,来介绍多单元同步控制系统中的恒速恒张力问题。多单元同步控制系统投资成本高,不仅可以实现精确的同步控制,而且增加了在线检测和故障诊断功能,由此减少了工人的劳动强度,提高了工作效率。

2 控制系统总体方案

2.1 工艺概述

随着卷染的进行,卷布辊直径逐渐增大,放布辊直径逐渐减小,要实现织物的恒线速卷染,卷布辊的转速要求逐渐降低,并对卷布辊进行无级调速,在整个工作过程中,考虑其卷染工艺要求,必须保证布料在染液中不存在时间差,即保证布料的线速度恒定。

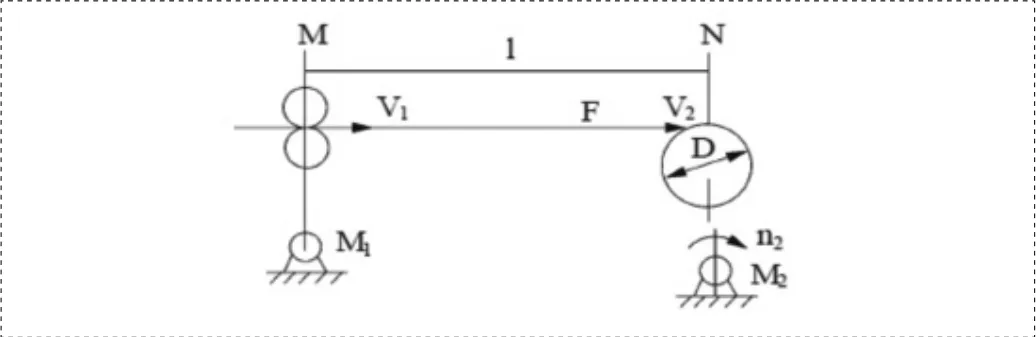

图1 收卷系统示意图

如图1所示是收卷系统示意图。设织物张力为F;卷辊直径为D;前喂布单元织物运行线速度为V1;收卷单元运行线速度为V2。显然,当V2>V1,织物张紧;当V2<V1,织物松弛、悬垂。卷绕系统在开始运行时,总是控制V2>V1,于是织物经向施加一定的张力,纬纱受经纱的制约而不易收缩。如果V2- V1为常数,那么工艺运行中,张力就恒定不变。由此两传动点的速差是决定该两点间织物运行张力的主要因数。

2.2 控制方案

对于收放卷和牵伸卷的拖动,国内较为传统的卷染机大部分采用双直流电机控制,只能达到近似的恒张力控制效果,而且直流电机多故障、短寿命、价格高、低速同步性能差。鉴于对动态性能、稳态速度精度要求不高,使用通用V/F控制变频器来控制交流异步电机的方法,技术难度不高,控制方案简单,而且比较经济耐用。

本系统收放卷的直径是随着布匹的卷绕而不断的变化的,为使布匹的线速度恒定,需要时刻计算收放卷电动机的直径,再根据线速度和角速度的关系来改变收放卷电动机的角速度来实现系统的线速度恒定。如果控制两个牵伸卷之间布匹的线速度恒定,那么整个系统的线速度也随之恒定。两个牵伸卷的直径在系统整个运行过程中是保持不变的,所以它们的线速度相对来说比较容易控制。

对于系统的恒张力控制来说,如果两个收放卷电动机设置为V/F控制方式,那么,在系统运行的过程中,收放卷电动机根据与牵伸电动机之间的压力辊,测得的张力的大小,而不断改变其转速,从而使两者之间的张力始终稳定在设定值,这样就比较容易实现系统的恒张力运行。

为了达到控制要求,本系统以PLC作为控制器,以变频器作为驱动器,PLC控制四台变频器的运行,来控制四台三相异步电机的转速。一台变频器对应一台异步电动机,用来控制电机的加、减速运行。系统以PLC作为控制核心,根据外部的输入信号,输出相应的控制指令,以调节整个系统的稳定运行。系统采用两个角度传感器和两个压力传感器传送角位移和压力信号给PLC控制器,张力信号由压力传感器反采集,经过变送器传送至PLC来进行调节控制,线速度由角度传感器采集角位移信号来进行调节控制。PLC根据反馈信号进行程序运算处理,输出相应的指令给四台变频器,进而控制电动机的速度;通过上位机PC可以监控系统的运行状态,整个系统的网络通信分为上位机PC与PLC控制器之间采用MPI通信、PLC控制器与四台变频器和分布式I/O之间采用PROFIBUSDP进行通信。

3 控制系统硬件设计

3.1 PLC选型

PLC的电源模块选用PS 307 5A 电源模块。直接与单相交流电源连接(额定输入电压 120/230 VAC,50/60HZ),而且可用作负载电源。PLC的CPU模块选用CPU 313C-2 DP。本方案选用CPU313C-2DP作为系统的控制器,能够充分实现系统的功能。为了系统的整体结构更加清晰,本方案选用ET200M作为远程分布式I/O。它主要特点就是将远程的I/O (包括模拟量)通过通讯线传给主机,这样节省了大量的信号电缆,使得结构清晰,便于维护。

3.2 变频器选型

本系统选用的变频器是西门子公司生产的MM440变频器。S7-300PLC通过PROFIBUS现场总线通信修改变频器的参数实际上就是S7-300PLC和MM440变频器的现场总线通信。MM440变频器既支持和主站的周期性数据通信,也支持和主站的非周期性的数据通信。

3.3 通信方式选择

本系统中,PLC与远程分布式I/O、变频器之间采用Profibus-DP现场总线通信方式。上位机与PLC之间采用MPI通信方式。需要的硬件为Profibus电缆、Profibus-DP网络接头、MPI编程电缆和变频器上需要配置的Profibus-DP通信模块。

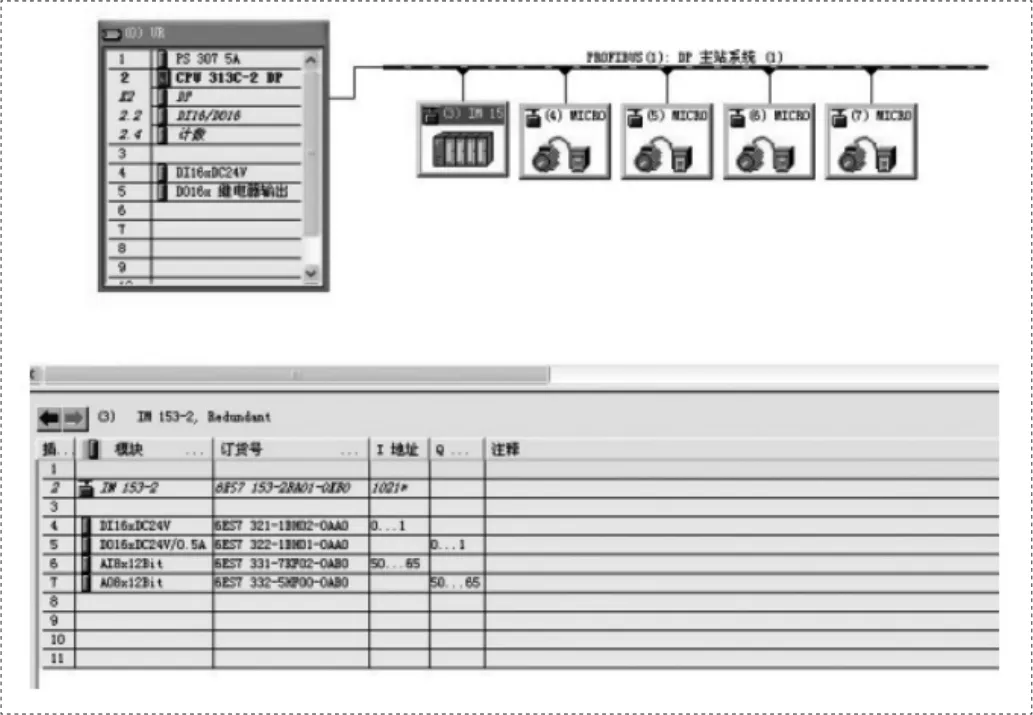

图2 系统硬件组态图

3.4 系统硬件配置

硬件配置组态就是在STEP7中对PLC控制方案中使用的硬件(模块)进行配置和参数设置,参数设置完成后,需要把以上硬件及其参数设置保存,并将它们下载到CPU中去。用到的PLC硬件电源模块PS 307 5A、CPU模块CPU313C-2DP、数字量输入模块SM321、数字量输出模块SM322、模拟量输入模块SM331、远程分布式I/O ET200M IM153-2、变频器MM440、Profibus网络。设置CPU313C-2DP站地址为2,ET200M站地址为3,变频器站地址分别为4、5、6、7。选择Profibus网络通信速率为1.5 Mbps。系统硬件组态图如图2所示。

4 结论

通过前期系统工艺过程熟悉、控制要求分析、控制方案选择、系统硬件设计及选型、硬件连接及安装调试,到测试结果分析,表明这一系统的硬件设计完全符合控制要求。多单元同步控制系统的运行结果表明, 该方案是成功有效的。不但可以节能降耗, 而且还极大地提高了系统的可靠性和控制管理水平, 大大降低了设备成本和维修费用, 有利于提高产品的产量、质量和设备运行的经济效益。

[1]王永华主编.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2003,9.

[2]史乃主编.电机学[M].北京:机械工业出版社,2001,4.

[3]胡寿松主编.自动控制原理(第4版)[M].北京:科学出版社,2001.

[4]汤蕴缪,史乃.电机学[M].北京:机械工业出版社,2005,1.

[5]王强华.国内外印染机械现状及发展态势[J].纺织导报,2005,2:6-12.