载荷形式对V型柴油机机体疲劳寿命的影响

兰银在,王根全,李鹏,文洋,靳永标,张冬梅,赵振威

(中国北方发动机研究所(天津),天津 300400)

载荷形式对V型柴油机机体疲劳寿命的影响

兰银在,王根全,李鹏,文洋,靳永标,张冬梅,赵振威

(中国北方发动机研究所(天津),天津 300400)

以某V型柴油机机体为研究对象,对两种载荷形式下机体疲劳试验方法进行了研究,对比计算了两种试验载荷加载方式下机体横隔板的疲劳寿命分布。研究结果表明,横隔板处的疲劳寿命分布基本相同,两种载荷形式对机体横隔板疲劳寿命的影响没有显著的差异。结合仿真结果,在实机试验中采取集中加载方式进行了验证,为后续确定机体疲劳试验的加载方式和载荷大小提供了依据。

柴油机;机体;载荷;疲劳寿命;疲劳试验

随着柴油机轻量化设计要求的提高和缸内燃烧压力的不断增大,柴油机主要受力零部件的疲劳可靠性问题受到越来越多的关注。在整机的开发流程中,零部件试验验证是必不可少的关键环节,一方面为发动机整机可靠运行提供支撑,另一方面检验零部件本身的结构强度能否满足设计要求[1-5]。机体台架模拟试验是检验其抗疲劳性能的一种有效手段。目前,机体疲劳试验的加载方式主要有两种:第1种是施加分布载荷,即活塞位于上、下止点之间,其优点是加载方式更接近于实机工作状态,缺点是气缸密封困难;第2种是在触动活塞上直接施加集中载荷,与第1种分布载荷相比,它对机体实际承受的载荷更简化,可能影响机体疲劳寿命的分布。孙耀国等研究了直列机型的载荷形式对机体局部疲劳寿命的影响[6]。对于V型柴油机,整机断裂失效主要发生在横隔板处,因此,机体横隔板是疲劳寿命的重要考察部位。

本研究通过数值仿真方法在两种工况、两种载荷形式下得到了V型柴油机机体的应力分布,据此评估了机体横隔板疲劳寿命的大小。通过电测试验进行了应力验证,同时与机体部件试验相结合对横隔板疲劳寿命进行了分析、验证。

1 分析模型的建立

研究对象为V型12缸柴油机,每缸的结构形式基本相同,如果采用整体结构,会因规模庞大、结构复杂造成有限元计算困难,计算量将非常大,耗时较长,计算成本增加。考虑到两侧气缸是对称设计,且横隔板失效只是在机体局部范围,同时柴油机工作时基本是一个自平衡系统,为减少计算量,将机体横隔板和主轴承盖从整机中选出进行建模计算。取两侧缸且取一个整缸带两个半缸作为研究对象,重点关注横隔板部位的疲劳寿命,此部分划分相对较细的网格。综合计算性能和收敛性结果检查,选用的全局网格尺寸为15 mm,横隔板网格尺寸为5 mm。整个网格模型共划分1 557 263单元,2 666 259个节点。有限元模型见图1。

图1 机体有限元分析模型

2 边界条件

位移边界条件主要包括机体、气缸盖、曲轴、主轴承盖的刚体位移约束,机体、气缸盖、气缸套、气缸垫、曲轴的对称面位移约束。对于由机体、气缸盖、气缸垫等组成的组合结构及由机体、曲轴、主轴承盖等组成的组合结构,在气缸盖螺栓和主轴承螺栓预紧力的作用下,装配结合面上都有接触效应。模型中建立了机体与气缸盖小滑移接触对、机体与气缸垫小滑移接触对、机体与曲轴间隙配合、机体与主轴承盖小滑移接触对,预紧螺栓与气缸盖和机体均是绑定连接,其中接触面间初始摩擦因数取0.15[7]。在计算时程序根据接触状态自动在接触面上建立单元,传递作用力。

为了简化计算,载荷边界条件主要考虑的作用力有:缸盖螺栓预紧力186 kN,主轴承螺栓预紧力186 kN,横拉螺栓预紧力90 kN;气体燃烧压力20 MPa;标定工况下连杆往复惯性力28 390 N,连杆力334 812 N,活塞侧压力27 052 N。

机体各组成部件的材料参数及力学性能见表1[7]。

表1 计算模型的物理参数

3 机体应力分析与试验验证

3.1有限元计算结果

本研究重点考察了两种载荷、两种工况形式下机体横隔板应力值。考察区域见图2。1区、2区为左侧主轴承螺栓根部,3区、4区、5区为主油道与隔板相交处,6区、7区为右侧主轴承螺栓根部。应用有限元分析软件Ansys Workbench分别计算了分布载荷在预紧工况和标定工况下的最大主应力和最小主应力,集中载荷在预紧工况和标定工况下的最大主应力和最小主应力。

图2 机体横隔板危险点位置编号示意

预紧工况下,分布载荷和集中载荷的最大主应力在对应点的最大差值小于等于15%,即2.5 MPa;分布载荷和集中载荷的最小主应力在对应点的最大差值小于等于7%,即1.2 MPa。标定工况下,分布载荷和集中载荷的最大主应力在对应点的最大差值小于等于16%,即0.4 MPa;分布载荷和集中载荷的最小主应力在对应点的最大差值小于等于15%,即0.2 MPa。

3.2机体横隔板应力测量

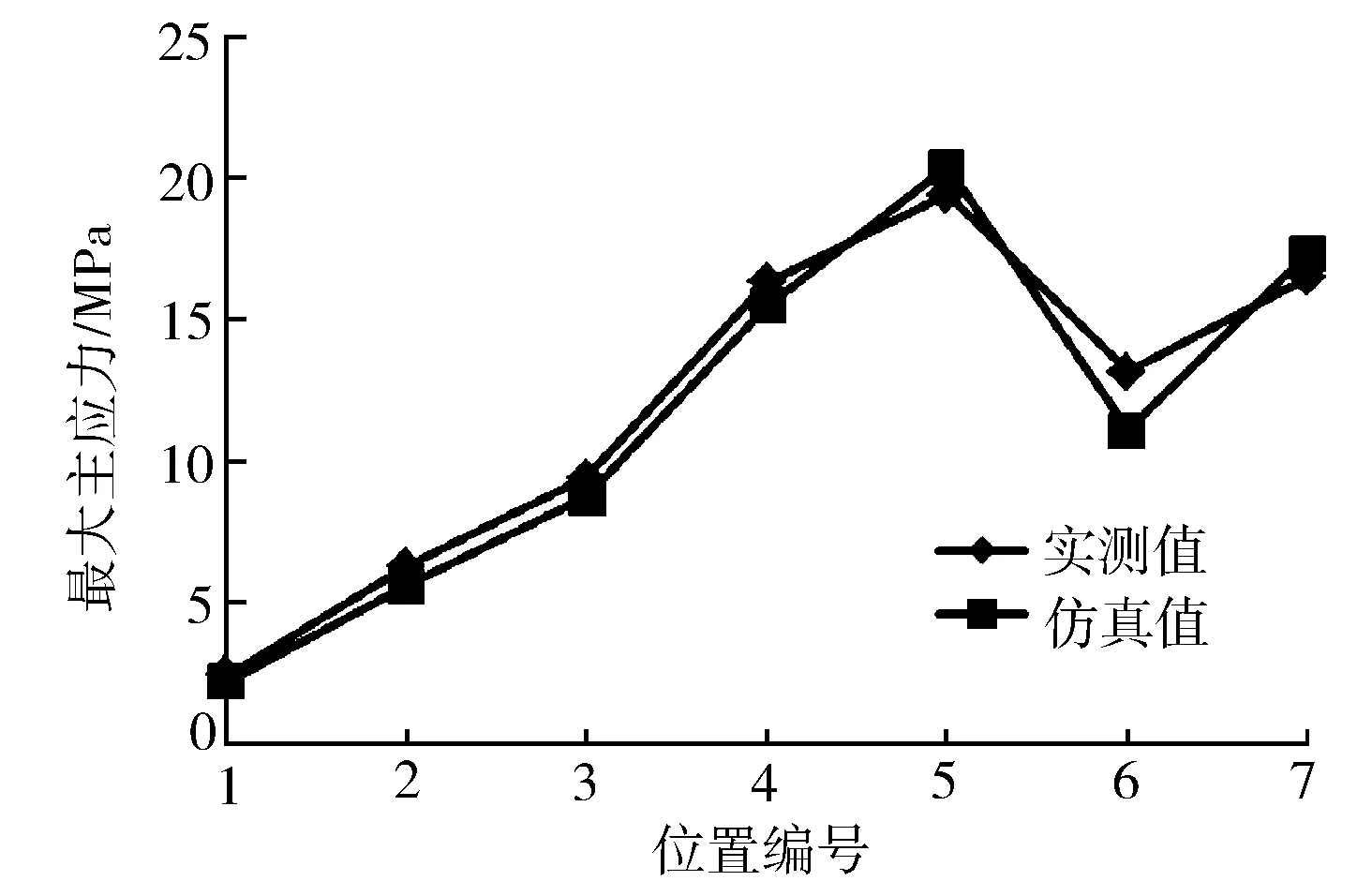

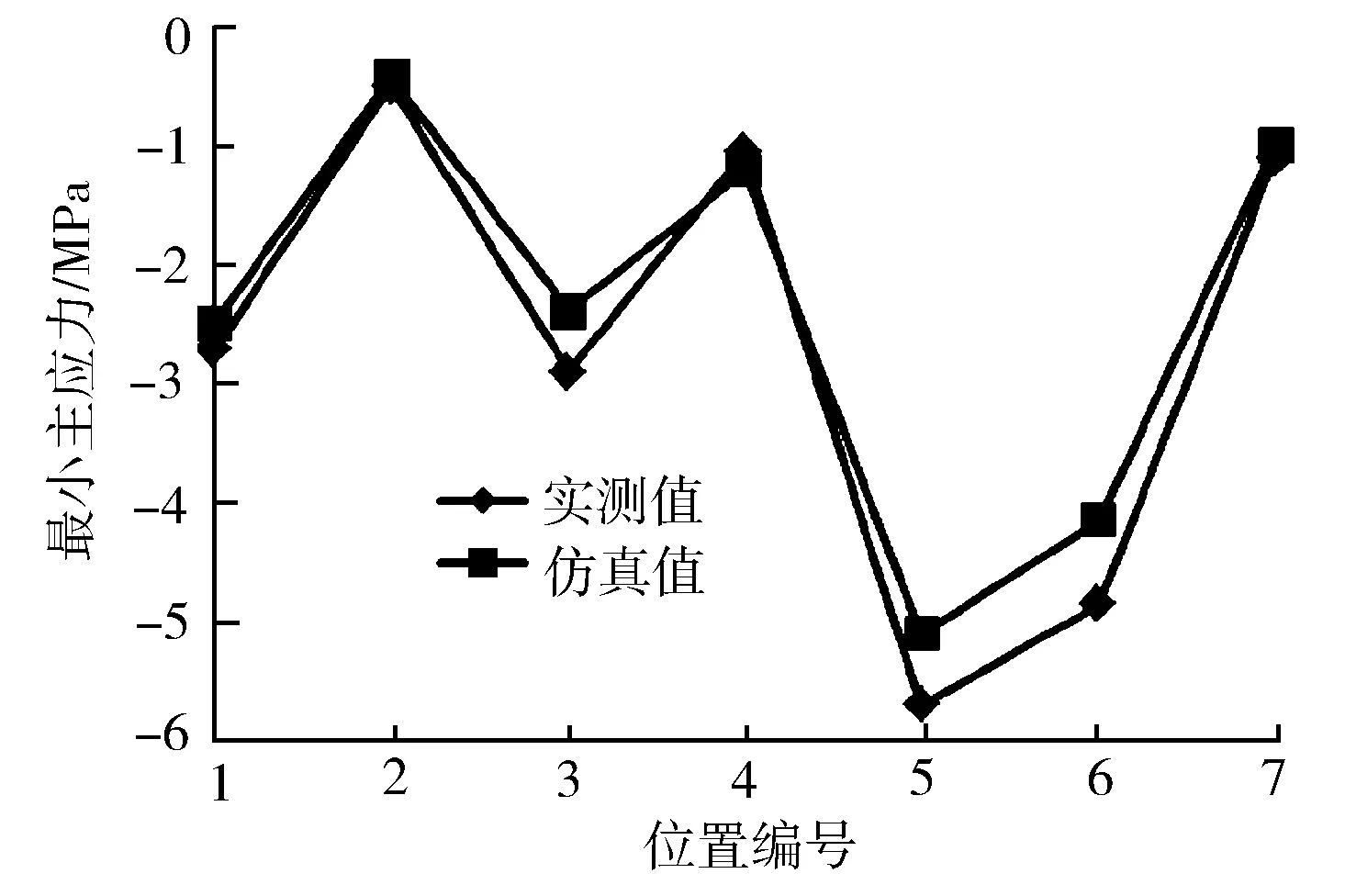

根据机体的结构特点,对照有限元仿真分析结果,在机体第二横隔板布置7个应变花,布片位置见图3。采用应变花测量了第二横隔板的应力值,缸内加载20 MPa液压力。仿真值和实测值的对比见图4至图11。

图3 机体横隔板应力测量位置

图4 分布载荷预紧工况机体最大主应力

图5 集中载荷预紧工况机体最大主应力

图6 分布载荷爆发工况机体最大主应力

图7 集中载荷爆发工况机体最大主应力

图8 分布载荷预紧工况机体最小主应力

图9 集中载荷预紧工况机体最小主应力

图10 分布载荷爆发工况机体最小主应力

图11 集中载荷爆发工况机体最小主应力

从图4至图11中可以看出,预紧工况和标定工况,两种载荷实测值和仿真值变化趋势一致。无论是预紧工况还是标定工况,对应集中载荷的最大主应力值较分布载荷的最大主应力值偏大,数值小于3 MPa。对应集中载荷的最小主应力值与分布载荷的最小主应力值基本相当,数值小于1 MPa。同时,载荷形式对机体横隔板应力变化影响不显著,仿真值与计算值误差小于等于2.1 MPa,满足工程设计要求。

4 机体疲劳寿命分析与试验验证

4.1机体疲劳寿命评估

机体疲劳寿命分析主要包括三部分:机体静强度计算模型FEA-model、机体所受各载荷的载荷谱、机体材料的S-N曲线,具体流程见图12。

图12 机体疲劳仿真流程

本研究选用了Miner线性累积损伤理论[8-11],该理论认为在使用中一个给定的应力水平所消耗的疲劳寿命是该应力水平作用的循环次数与该应力水平作用到破坏所允许的次数比(见图13),多级应力水平作用时,各级损伤比之和即为疲劳损伤,当该值达到1时,即为损伤破坏。

(1)

式中:ni为每次运行中某种循环的循环次数;Ni为第i个应力水平在P-S-N曲线上的疲劳寿命;k为分解出的循环种类数。

则零件可以承受的总周期数为

(2)

零件的疲劳寿命为

(3)

由于Miner线性累积损伤理论没有考虑载荷谱中各级载荷之间的相互影响,它不能计及低于疲劳极限的低应力所造成的损伤,也不能计及应变硬化等因素。因此,用线性累积损伤理论来估算疲劳寿命,其结果可能是保守的,也可能是不安全的,而且有时可能相差很大。因此,用这种累积损伤理论计算的疲劳寿命只能称为“估算”的疲劳寿命。

对于柴油机机体,为了使估算的疲劳寿命更符合实际情况,本研究把线性累积损伤理论的疲劳寿命写成:

(4)

(5)

显然,它是在Miner的表达式上乘以一个修正因子b,计算中b取0.3[11]。

图13 疲劳损伤线性积累示意

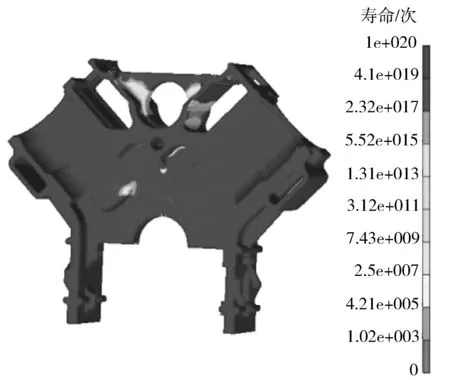

将两种载荷、两种工况下应力计算后的机体模型导入有限元疲劳分析软件Femfat中,根据确定的材料参数,以实际疲劳试验加载过程中正弦信号作为疲劳计算的载荷-时间历程,分别计算横隔板的疲劳寿命,结果见图14和图15。从计算结果可知,分布载荷和集中载荷的疲劳寿命结果基本一致。对比表2中两种载荷作用下的疲劳寿命值可知,两者寿命分布和趋势基本处于同一位置,两种载荷对于机体疲劳寿命的影响规律是一致的。

图14 分布载荷机体横隔板疲劳寿命分布

图15 集中载荷机体横隔板疲劳寿命分布

节点号分布载荷寿命/次集中载荷寿命/次816721.03E+121.09E+125831323.71E+113.83E+114225111.71E+081.69E+081823641.58E+081.61E+08254469.18E+078.7E+075285271.24E+101.21E+108606571.39E+081.41E+08

4.2机体疲劳试验验证

机体疲劳试验采用INSTRON电液伺服试验加载系统(见图16),采用集中载荷加载,期望安全系数为1.5,载荷增量为标定载荷的30%,即26 MPa,试验的等效缸内最高燃烧压力为26 MPa,加载波形为正弦波,试验频率为30 Hz,相位差为180°,按照无限寿命设计原则确定循环次数为2.5×107。

机体完成2.5×107次疲劳考核后,拆检机体,横隔板无宏观裂纹及损伤。疲劳试验后进行渗透检查,机体横隔板完好,无微观裂纹及损伤,认为该机体结构满足设计要求,同时也验证了仿真分析施加边界条件的正确性。

图16 机体横隔板疲劳试验验证

5 结论

a) 在预紧和标定工况下,通过电测试验测试表明,载体形式对机体横隔板应力变化影响不显著,在最高燃烧压力20 MPa下,最大主应力值差值最大不超过2.5 MPa,最小主应力值差值最大不超过2 MPa;

b) 对于以机体横隔板为重点考察部位的疲劳试验,集中载荷和分布载荷两种加载方式对该部位应力的确定和疲劳寿命的评估无显著差异,因此,可以认为两种加载方式是等效的;

c) 由疲劳寿命预测结果可知,机体横隔板最危险区域寿命均超过2.5×107次,认为该机体在工作情况下是符合设计要求的,这与部件台架疲劳试验结果一致;

d) 由机体疲劳寿命云图可知,横隔板在大部分

位置的安全裕度很大,建议对这些区域进行进一步结构优化,一方面提高机体的经济性,另一方面降低机体的质量。

[1] 马玉生,王宇燕,侯岳,等.高速大功率柴油机箱体横隔板强度研究[J].车用发动机,2002(1):22-24.

[2] 胡蓉蓉,佟宇,袁爽,等.发动机气缸体疲劳试验研究[J].车用发动机,2012(6):69-71.

[3] 姚利明,张小杰,廖日东.柴油机机体横隔板断裂失效分析[J].计算机仿真,2007(6):291-295.

[4] 郑康,郝志勇,张焕宇,等.柴油机机体强度分析与主轴承座疲劳寿命预测[J].汽车工程,2013,35(4):358-363.

[5] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1984.

[6] 孙耀国,杜海明,俞小莉.载荷形式对机体局部疲劳寿命影响的仿真研究[J].内燃机工程,2011,32(4):52-55.

[7] 兰银在,王根全,周海涛.气缸密封性能的非线性接触分析[J].润滑与密封,2012(7):60-63.

[8] 吴富民.结构疲劳强度[M].西安:西北工业大学出版社,1985.

[9] 徐灏.安全系数与许用应力[M].北京:机械工业出版社,1981.

[10] 赵少卡,王忠保.疲劳设计[M].北京:机械工业出版社,1992.

[11] 李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

EffectsofLoadFormonCylinderBlockFatigueLifeofV-TypedDieselEngine

LAN Yinzai,WANG Genquan,LI Peng,WEN Yang,JIN Yongbiao,ZHANG Dongmei,ZHAO Zhenwei

(China North Engine Research Institute(Tianjin),Tianjin 300400,China)

For the cylinder block of V-typed diesel engine, the fatigue test methods of two load forms were researched and the bulkhead fatigue life distribution was calculated and compared. The results show that the fatigue life distributions at bulkhead are hardly affected by different load forms. The bench test was further conducted by centralized loading to verify the result, which provided the reliable reference for loading method of future fatigue test.

diesel engine;cylinder block;load;fatigue life;fatigue test

2016-12-19;

2017-10-17

国防科技“十三五”重点预研项目(30105080301)

兰银在(1980—),男,副研究员,主要研究方向为发动机结构设计与可靠性评估;lyz033@126.com。

10.3969/j.issn.1001-2222.2017.05.008

TK413.1

B

1001-2222(2017)05-0039-05

[编辑: 李建新]