4缸柴油机停缸仿真及试验研究

王瀚轩,周斌,张浩

(西南交通大学机械工程学院,四川 成都 610031)

4缸柴油机停缸仿真及试验研究

王瀚轩,周斌,张浩

(西南交通大学机械工程学院,四川 成都 610031)

采用停缸技术对小型4缸柴油机的燃油消耗率和排放进行了仿真和试验研究。利用GT-Power 建立模型并模拟了停缸位置对燃油消耗率的影响,结合传热损失等因素确定了试验停缸位置。在断油式停缸和断油断气式停缸模式下进行试验和燃烧分析。试验结果表明:停缸后缸内等容度降低;断油式停缸后燃油消耗率和NOx增大但炭烟减少;断油断气式停缸后部分试验点燃油消耗率降低,但NOx和炭烟排放增加。

停缸;燃烧分析;等容度;燃油消耗率;排放

停缸技术因可以有效降低汽油机的燃油消耗率而得到应用[1-4]。面对燃油短缺和新排放法规对碳排放限制的压力,停缸技术应用范围逐渐从8缸、6缸汽油机扩展到4缸甚至3缸汽油机上,例如福特计划于2018年推出世界首款采用停缸技术的3缸EcoBoost 发动机[5]。

汽油机停缸后节气门开度增大,节流损失减小,充气效率提高,燃烧品质提高,燃油消耗率降低[6]。柴油机没有节气门,但停缸后机械损失减小,工作缸的功率提高,循环热效率提高,燃油消耗率降低。目前国内柴油机在乘用车上应用较少,因此对停缸技术在柴油机的应用研究相对较少,且多集中在对8缸、6缸柴油机的仿真模拟阶段,进行柴油机停缸试验研究的并不多。YANG J等进行了停缸技术在挖掘机柴油机上的应用,结果表明停缸后节省燃油11%~13%[7],但试验并没有涉及排放。鉴于目前停缸技术已经应用到3缸汽油机上且很好解决了停缸后的振动问题,因此小型4缸柴油机停缸模拟与试验研究是有意义的。

本研究以某小型4缸柴油机为研究对象,就停缸技术对小型柴油机燃油消耗率、排放的影响进行仿真和试验研究,从燃烧的角度分析了停缸技术对柴油机燃油消耗率以及排放的影响。

1 停缸位置的选择

1.1停缸位置对燃油消耗率的影响

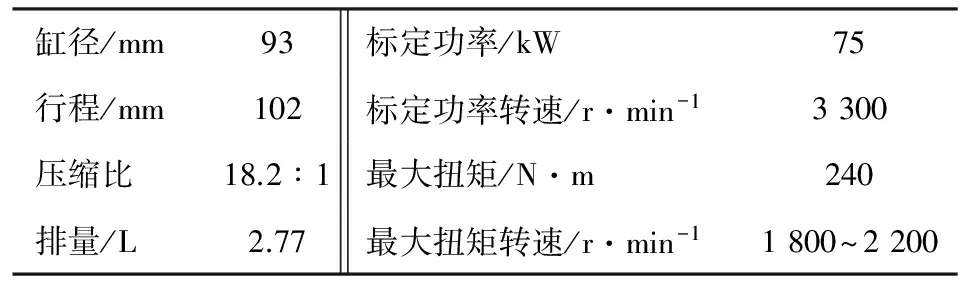

本研究首先通过GT-Power建立模型来研究停缸位置对燃油消耗率的影响,建模时不考虑排放等。柴油机基本参数见表1。

表1 柴油机基本参数

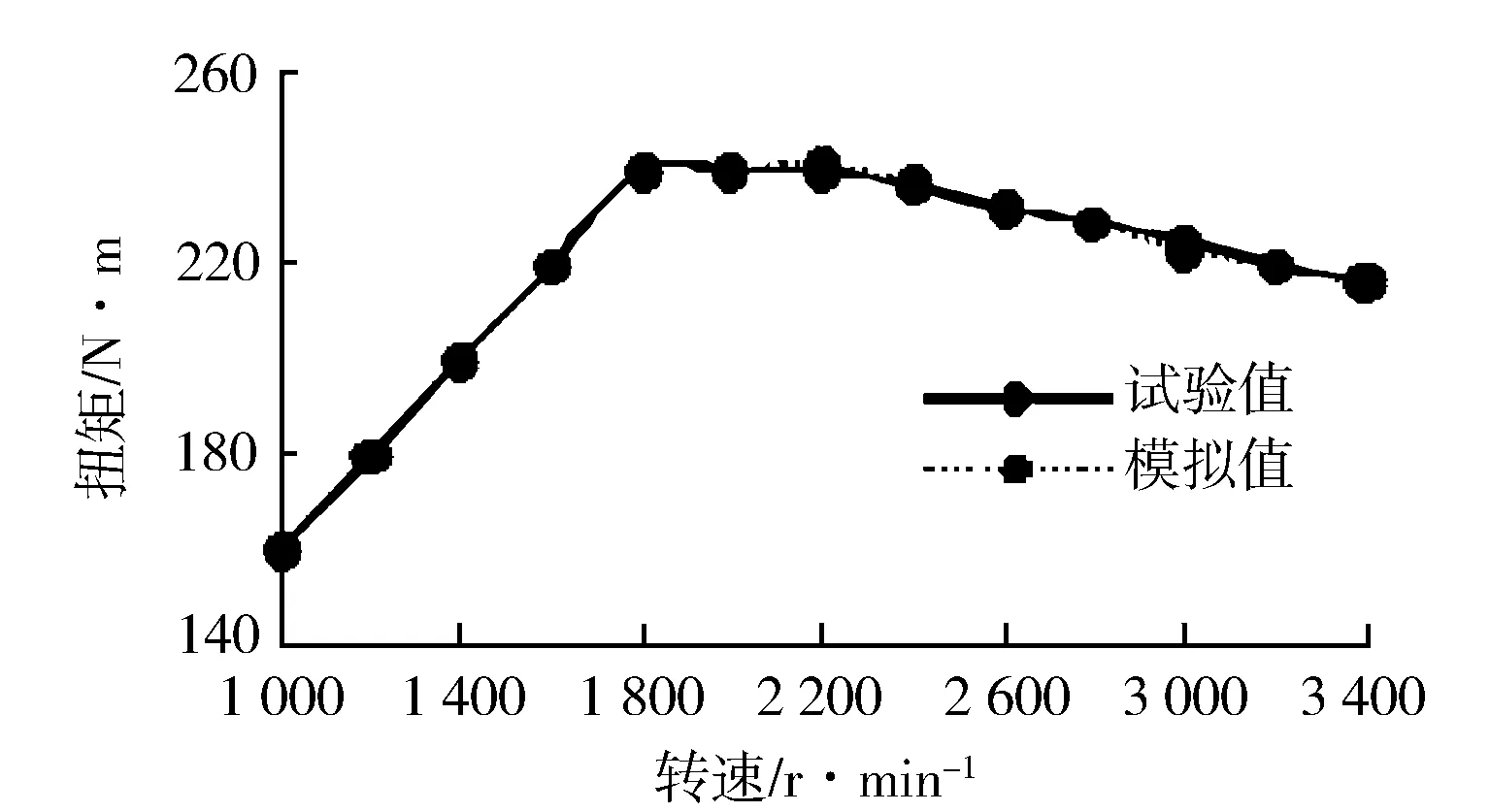

图1和图2示出外特性扭矩和燃油消耗率的仿真与试验对比。仿真值与试验值的最大误差在5%内,可见建立的模型可以用于后续研究。

图1 试验与模拟扭矩

图2 试验与模拟燃油消耗率

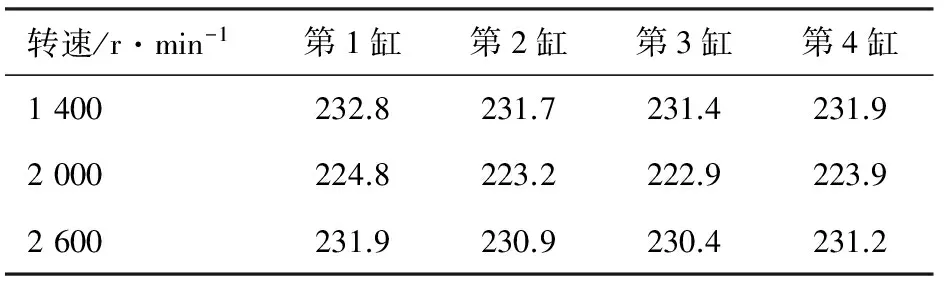

模拟选用的停缸方式为断油式停缸。实现断油式停缸只需将不工作缸的喷油量设为0,同时增大工作缸的喷油量以保证柴油机整体输出功率不变。此外,由于单缸喷油量增加,喷油正时也需要提前。本研究在相同负荷下选择低、中、高3种转速作为模拟点,不同停缸位置所对应的燃油消耗率见表2。由表可见停缸位置对燃油消耗率的影响很小。

表2 停缸位置对燃油消耗率的影响 g/(kW·h)

1.2其他因素对停缸位置的影响

停缸后非工作缸热负荷不均匀,缸体磨损加剧。当非工作缸被激活时,由于缸内温度较低, 此时不能立刻加载大负荷[8],给停缸带来局限性。当中间两缸停缸时,工作缸的传热损失给不工作缸保温,尤其在断油断气式停缸时,空气不能进入气缸带走热量,保温效果更明显。因此,停缸时选择停中间两缸比较合理。考虑到试验所用发动机前面是通过橡胶悬置固定在台架上,后面是刚性固定,本研究选择停第2缸来尽量减少停缸后的整机振动。

2 停缸对燃油消耗率的影响

2.1停缸试验方案

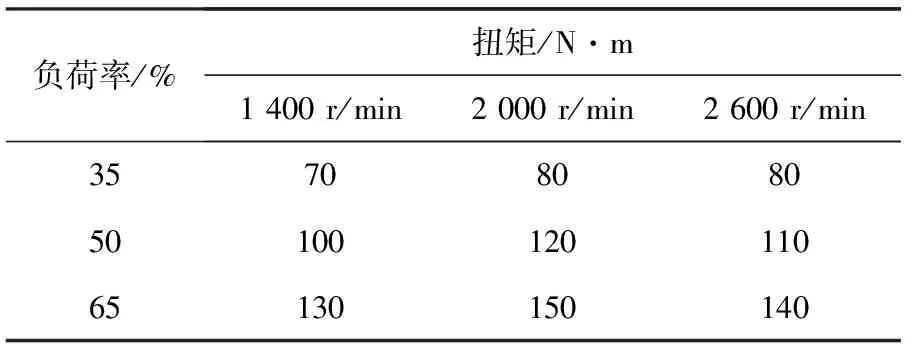

本研究从低、中、高转速中选取35%,50%,65%负荷点为试验点,具体见表3。

表3 停缸试验点

NOx和烟度的测试设备分别为FLA-502汽车排气分析仪和AVL 439透光烟度计,具体试验步骤如下:

1) 测量原机各试验点的燃油消耗率、排放;

2) 通过标定软件停止第2缸喷油器工作(断油式停缸),测量各试验点的燃油消耗率、排放;

3) 取出第2缸配气机构中的推杆,并停止第2缸供油(断油断气式停缸),测量各试验点的燃油消耗率和排放。

2.2停缸对燃油消耗率的影响

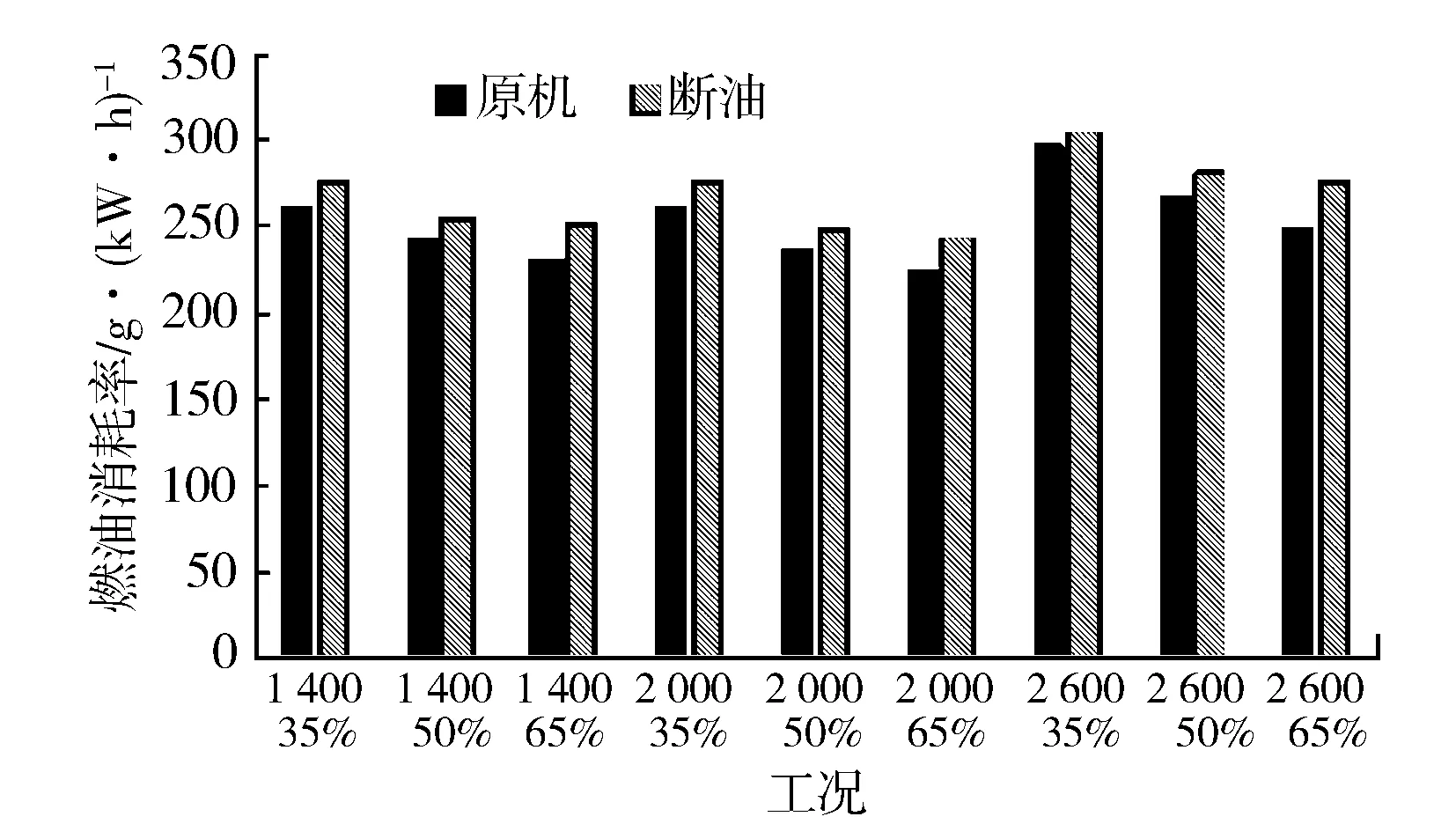

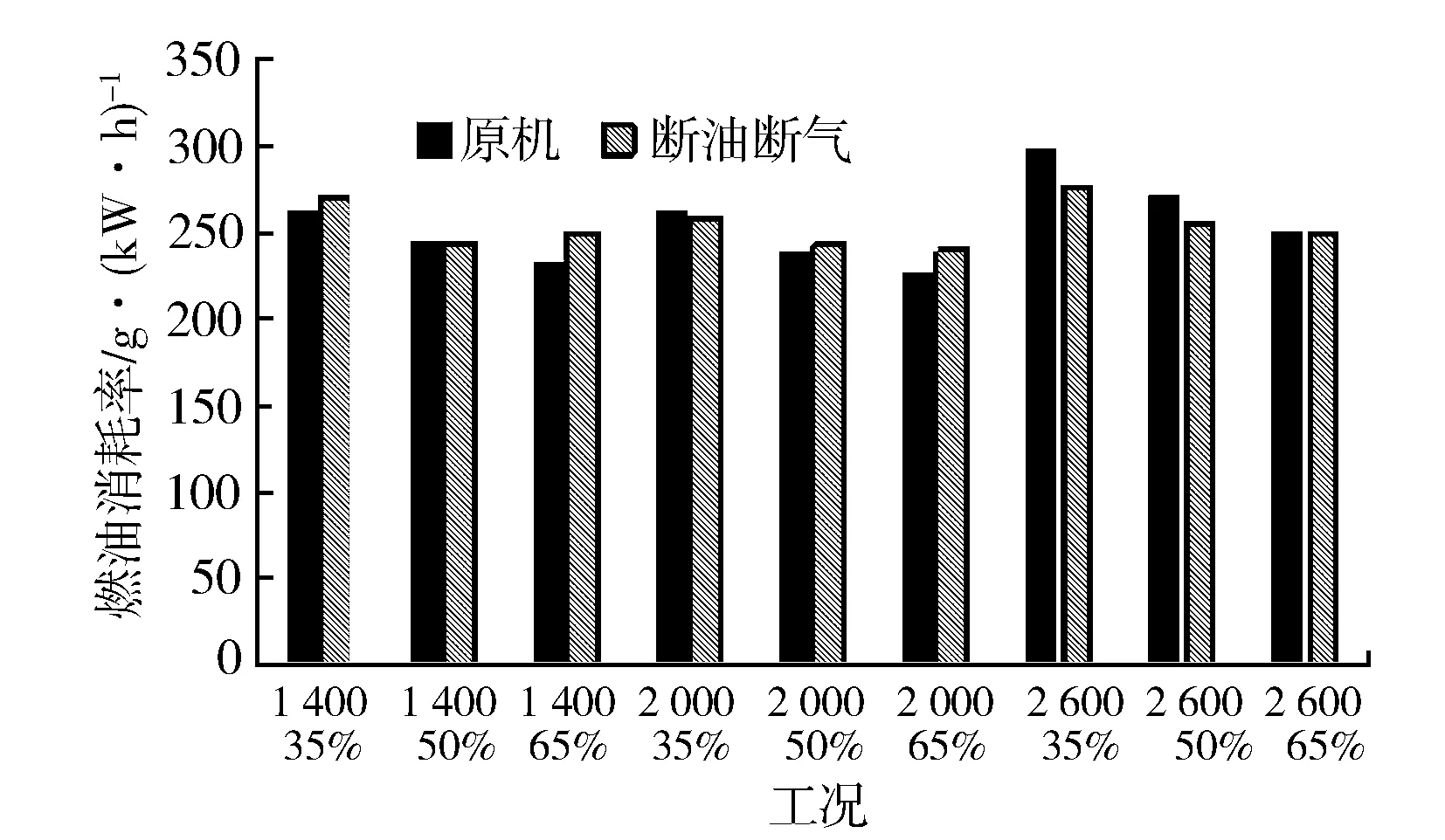

图3示出断油式停缸前后的燃油消耗率对比。由图3可知,在该柴油机上应用断油式停缸时燃油消耗率增加。图4示出断油断气式停缸前后燃油消耗率对比。由图4可知,断油断气式停缸后燃油消耗率有升有降。

本研究利用基于LabView编写的燃烧分析软件对停缸前后的燃烧过程进行分析,其中,上止点位置的确定精确到0.1°。

图3 断油式停缸前后燃油消耗率对比

图4 断油断气式停缸前后燃油消耗率对比

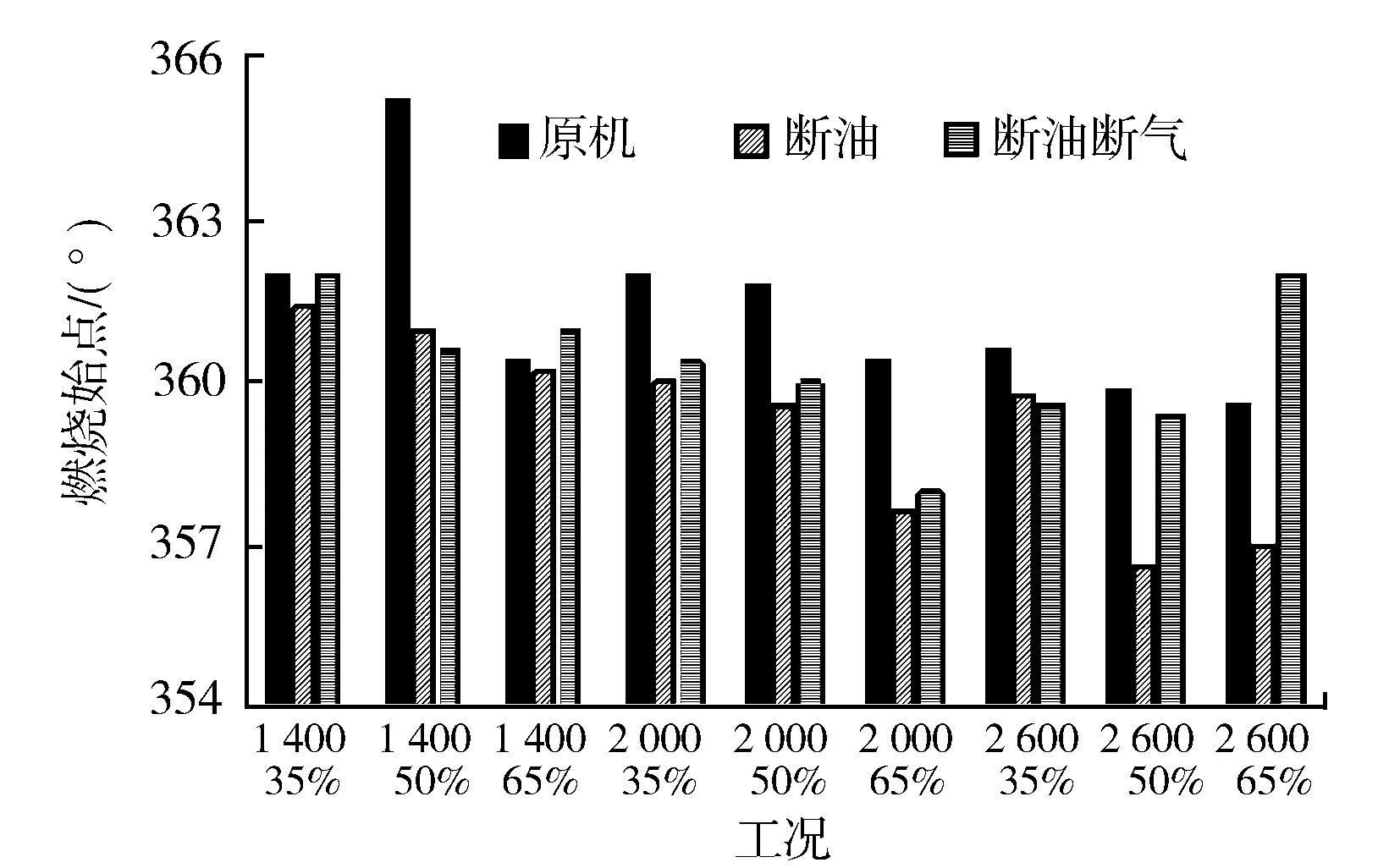

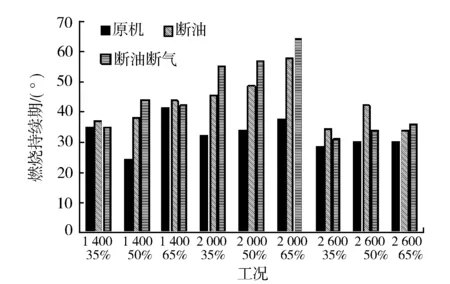

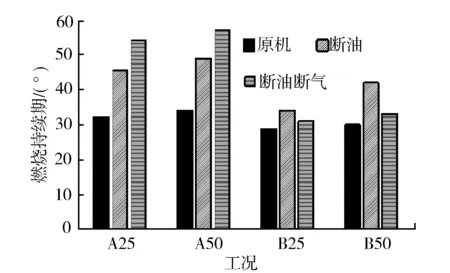

断油式停缸后,为恢复到停缸前的功率,工作缸增大喷油量,此时喷油提前,混合气达着火浓度的速率加快,因此燃烧始点提前了1°~3°(见图5)。单缸喷油量的增加导致喷油脉宽增加,也在一定程度上减缓了混合气的形成,不能及时形成完善的混合气。因此燃烧持续期增加(见图6),且增幅高于燃烧始点的提前角度。燃烧持续期增大导致等容度降低,指示热效率下降,而停缸后机械效率基本不变,所以断油式停缸后燃油消耗率增加。

断油断气式停缸后,由于第2缸配气机构中推杆被取出,气门停止工作,从而减少了配气机构的驱动能量,机械损失减小。

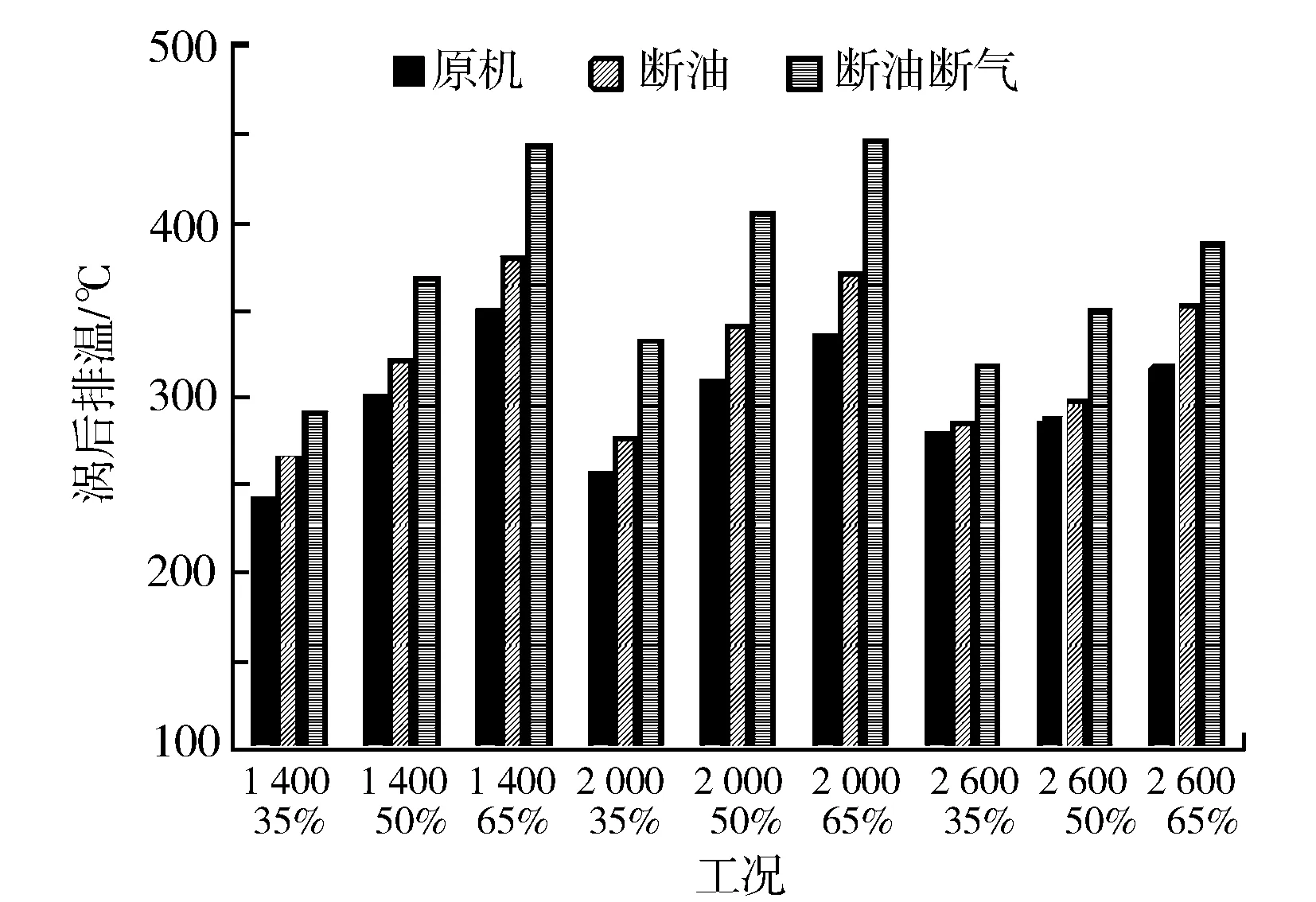

图6和图7分别示出停缸前后的燃烧持续期和涡后排温对比。由图可知,断油断气式停缸后缸内燃烧持续期大于原机,后燃增加,涡后排温增加,这表明缸内燃烧等容度降低,循环热效率降低。不同转速下,燃油消耗率由等容度和机械损失的综合影响决定。在2 600 r/min时,等容度降低造成燃油消耗率升高的影响小于机械损失减少的影响,整体燃油消耗率降低。1 400 r/min时与2 600 r/min时相反,整体燃油消耗率升高;而在2 000 r/min不同负荷下,主导因素不同,因此,整体燃油消耗率有增有降。

图5 停缸前后燃烧始点对比

图6 停缸前后燃烧持续期对比

图7 停缸前后涡后排温对比

3 停缸对排放的影响

柴油机排放产物中CO和HC含量较小,故本研究只对NOx和烟度进行研究。选择ESC稳态测试循环中A25,A50,B25,B50作为试验点。

3.1对NOx的影响

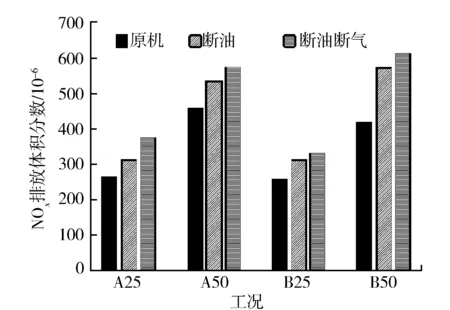

图8示出两种停缸模式下NOx排放对比。由图8可知,停缸后NOx排放高于原机,而断油断气式停缸NOx排放高于断油式停缸。

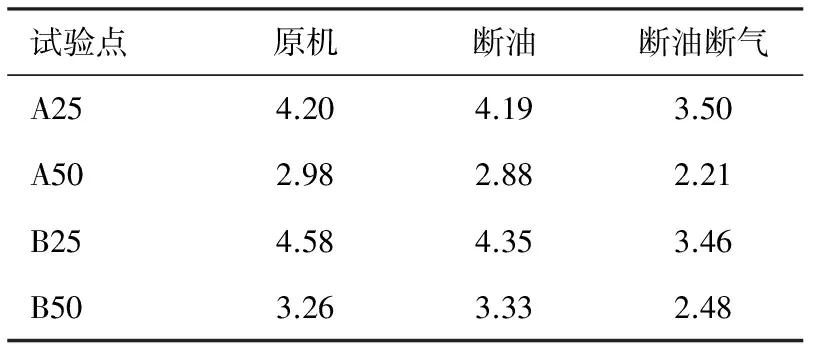

表4列出停缸前后过量空气系数φa值对比。由表4可知,断油式停缸后的φa小于原机,断油断气式停缸后的φa小于断油式停缸,且比原机小很多,但缸内仍处于富氧状态。

图8 停缸前后NOx排放对比

试验点原机断油断油断气A254.204.193.50A502.982.882.21B254.584.353.46B503.263.332.48

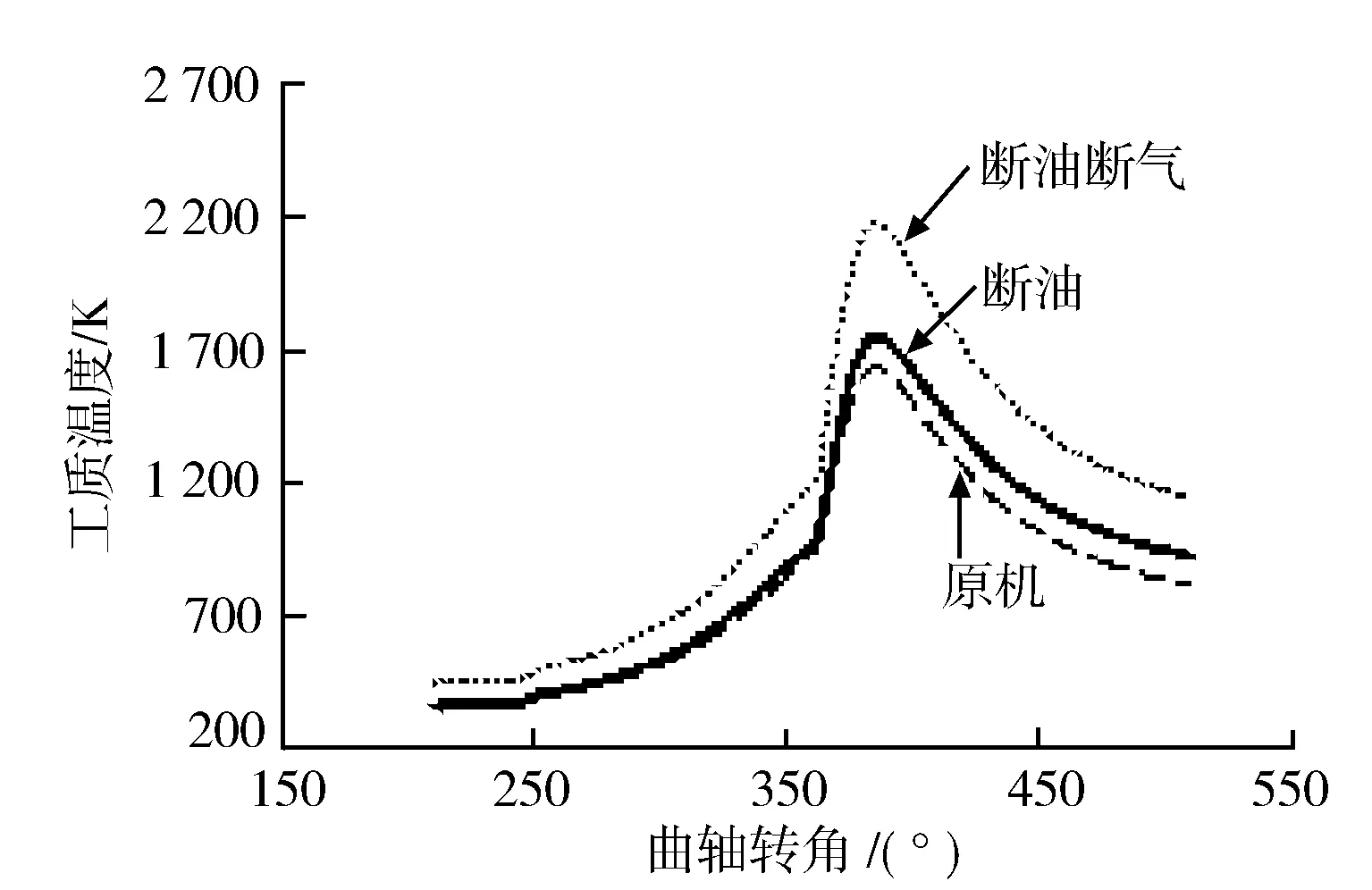

图9示出A25工况点两种停缸模式下燃烧温度对比。由图9可知,断油式停缸后缸内燃烧温度高于原机但低于断油断气式停缸,且燃烧温度在缓燃、后燃期增幅更大。图10示出试验点停缸前后缸内燃烧持续期对比。由图10可知,断油式停缸后缸内燃烧持续期高于停缸前。断油断气式停缸后A25和A50工况燃烧持续期高于断油式停缸,B25和B50工况点燃烧持续期小于断油式停缸,但仍高于停缸前。

由上述数据可知,断油式停缸后,φa与原机相比略小,但仍处于富氧条件下,NOx在φa-φNOx曲线上左移,NOx排放增加[9]。断油式停缸后缸内燃烧温度高于停缸前,在足够氧浓度条件下,温度越高,NO平衡浓度越高,因而 NO生成量增加。此外,断油式停缸后缸内燃烧持续期高于停缸前,高温反应时间越长,NO生成量越多。综上所述,断油式停缸后NOx排放高于停缸前。

图9 A25工况点停缸前后燃烧温度对比

图10 停缸前后燃烧持续期对比

断油断气式停缸后,φa与断油式停缸相比大幅度降低,但缸内仍是富氧条状态,NOx在φa-φNOx曲线上进一步左移,NOx排放增加。此时缸内燃烧温度高于断油式停缸,NO平衡浓度增高。在A25和A50工况点燃烧持续期高于断油式停缸,反应时间增大,因此A25和A50工况点NO排放升高。B25和B50工况点燃烧持续期虽比断油式停缸时略小,但温度高于2 200 K。当温度高于1 800 K时,反应速率随温度的提高而快速增加,此时燃烧温度起主要影响因素[10]。所以,断油断气式停缸后NOx排放高于断油式停缸。

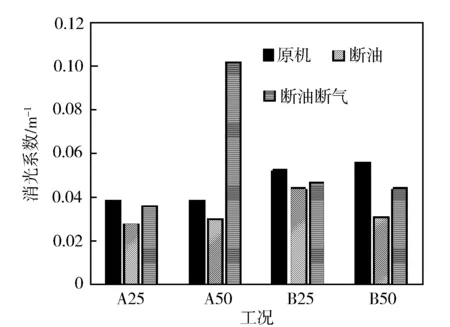

3.2对炭烟的影响

图11示出停缸前后炭烟排放对比。由图11可知,断油式停缸炭烟排放低于停缸前。断油断气式停缸炭烟排放高于断油式停缸,但是与原机相比无固定规律。

图11 停缸前后炭烟排放对比

由表4可知,断油式停缸后φa减小,但此时缸内仍处于富氧氛围,φa减小对炭烟增加的影响很小。停缸后缸内燃烧温度增加且处于富氧氛围,前期燃烧生成的炭烟被氧化因而减少[11-15],因此,断油式停缸后炭烟排放低于停缸前。

断油断气式停缸时,φa大幅度减小,其中A50工况点φa减小的幅度更大。在A25,B25,B50工况点,虽然停缸后φa对炭烟的影响加大,但此时温度对炭烟的影响起支配地位,缸内燃烧温度高于停缸前,更多炭烟在高温富氧条件下被氧化。在A50工况点φa对炭烟的影响起支配作用,由于φa减小而增加的炭烟高于由于燃烧温度升高被氧化的炭烟,因此,与停缸前相比,断油断气停缸时炭烟排上升。

4 结论

a) GT-Power仿真结果表明,停缸时停缸位置对燃油消耗率的影响不明显;

b) 停缸后缸内燃烧等容度降低,断油式停缸会增加4缸柴油机燃油消耗率,断油断气式停缸后机械损失减小,在部分转速、负荷时会降低4缸柴油机燃油消耗率;

c) 断油式停缸后NOx排放高于停缸前,断油断气式停缸后NOx排放高于断油式停缸;断油式停缸炭烟排放低于停缸前,断油断气式停缸后炭烟排放高于断油式停缸,但是与原机相比无固定规律。

[1] 姚春德.内燃机先进技术与原理[M].天津:天津大学出版社,2010:2-4.

[2] 丁明峰.可变排量技术在直喷汽油机上的应用[D].长春:吉林大学,2015.

[3] 韩宗奇.渐车发动机变工作排量技术与应用研究[D].秦皇岛:燕山大学,2009:10-43.

[4] 张登攀,袁银南,崔勇.车用汽油机的停缸节油技术[J].小型内燃机与摩托车,2007(12):89-93.

[5] 日经.福特公司开发出3缸发动机用气缸间歇系统[J].军民两用技术与产品,2017(1):21.

[6] 罗远荣,祖振凯,姜博渊.车用汽油停缸节油剖析[J].北京汽车,1984(3):34-36.

[7] Yang J,Quan L,Yang Y.Excavator energy-saving efficiency based on diesel engine cylinder deactivation technology[J].Chin J Mech Engng,2012,25(5):897-904.

[8] 梁彦勇.基于可变气门升程的发动机停缸技术研究[C]//第十二届河南省汽车工程科技学术研讨会. 焦作:河南省汽车工程学会,2015:77-79.

[9] 周龙保,刘巽俊,高宗英.内燃机学[M].3版.北京:机械工业出版社,2011:212-213.

[10] 王建昕,帅石金.汽车发动机原理[M].北京:清华大学出版社,2011:179-186.

[11] 隆江,陈国需.柴油机碳烟排放控制技术[J].润滑油与燃料,2005,15(5/6):19-23.

[12] 姚春德,刘小平,周红秀,等.电动增压器减少柴油机加速烟度的试验[J].机械工程学报,2008(4):118-122.

[13] 李勤.现代内燃机排气污染物的测量与控制[M].北京:机械工业出版社,1998.

[14] 吕田.压燃式发动机颗粒物排放理化特性及其对大气环境的影响[D].上海:上海交通大学,2013.

SimulationandExperimentalInvestigationonCylinderDeactivationof4-CylinderDieselEngine

WANG Hanxuan,ZHOU Bin,ZHANG Hao

(School of Mechanical Engineering,Southwest Jiaotong University,Chengdu 610031, China)

The fuel consumption and emission of small-type 4-cylinder diesel engine were simulated and researched through the test according to the cylinder deactivation technology. The model was established with GT-Power software and the influence of cylinder position on fuel consumption was simulated. Then the position of deactivating cylinder was determined by analyzing the factors such as heat loss. Experiments and combustion analysis were carried out by cutting off fuel or both fuel and air. The results show that the isovolumetric degree decreased after deactivating the cylinder. In addition, fuel consumption and NOxemission increase but the soot decreases. In the mode of cutting off fuel and air, the fuel consumptions of some test points decrease, but the NOxand soot emissions increase.

cylinder deactivation;combustion analysis;isovolumetric degree;specific fuel consumption;emission

2017-05-02;

2017-10-10

王瀚轩(1995—),男,本科,主要研究方向为动力总成新型参数可调隔振系统;535477159@qq.com。

10.3969/j.issn.1001-2222.2017.05.012

TK421.2

B

1001-2222(2017)05-0064-04

[编辑: 袁晓燕]