旋转电极电解线切割厚不锈钢板实验研究

杨 宇,李湘生,孙红伟

(浙江理工大学机械与自动控制学院,浙江杭州310018)

旋转电极电解线切割厚不锈钢板实验研究

杨 宇,李湘生,孙红伟

(浙江理工大学机械与自动控制学院,浙江杭州310018)

设计制造了电极可旋转的电解加工机床,采用轴向冲液的方式对6 mm厚的304不锈钢进行电解线切割加工实验。通过改变加工电压、电极旋转速度、进给速度等参数来研究不同参数对电解线切割工艺的影响。

电解线切割;旋转电极;电极旋转速度;进给速度

304不锈钢具有良好的冷、热加工性能及良好的耐蚀性,实际生产中常采用冲压折弯工艺进行加工,但传统机械加工方法难以加工出具有复杂形状和结构的不锈钢零件。而采用旋转电极作为线电极进行电解线切割加工实验,对于研究电解磨削具有重要意义[1]。

电解加工不受材料力学性能限制,适合加工难切削材料和复杂零件,但它受制于介质流场、杂散腐蚀特别是钝化膜的影响,加工稳定性和精度很难保证。在电解线切割加工时,待加工的金属工件接电源正极,电极丝接电源负极,在两极接通直流或脉冲直流电源。随着电压的增加,在阴阳两极形成了稳定的电场,电解液中的阴阳离子分别向阳极、阴极移动,从而形成完整的导电回路;阳极失去电子发生氧化反应,金属材料被电解,阴极得到电子发生还原反应而析出氢气,且不损耗电极[2]。电极丝可在与之垂直的二维平面上任意移动,理论上电解线切割可加工出任意平面图形,但在实际加工中,特别是加工高深宽比结构时,易出现排屑困难、进给速度慢、加工易短路等缺陷。

目前,国内对电解线切割的研究较多。朱兵等为解决加工高深宽比结构时的排屑问题,采用了轴向冲液的方法,加工出了缝宽160 μm、深宽比高达30的微型花键[3]。刘向蕾等利用高速旋转的阴极工具加工微小孔,发现孔的圆度有所提高[4]。鲍关培等采用游离磨料多线切割的方法加工太阳能硅片,通过在加工过程中给硅锭和切割线施加电场产生阳极钝化或腐蚀,有效降低了切割负载,提高了切割效率,改善了硅片表面质量[5]。王明环等利用低速旋转的阴极工具,使电解加工区域的产物快速排出,有利于加工的顺利进行;并通过实验研究发现,阴极工具的旋转可加快加工间隙的电解液流动[6]。

从目前的研究成果看,使用高速旋转电极进行电解线切割加工厚不锈钢板未有涉及。为填补空白,本文设计研发了可使电极做高速旋转的电解加工机,并采用轴向冲液技术对304不锈钢厚钢板进行了一系列电解线切割实验,以探究加工电压、电极旋转速度、进给速度、电解液浓度等参数对电解线切割工艺的影响。

1 旋转电极电解线切割加工实验系统

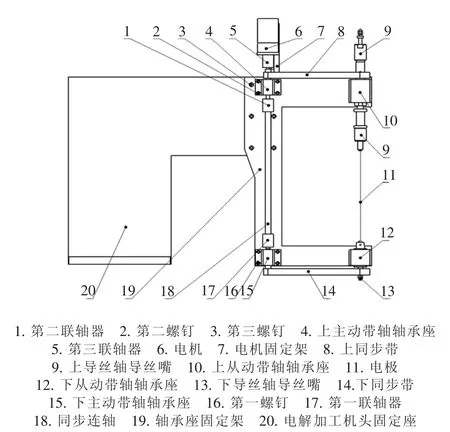

旋转电极电解线切割实验系统包括脉冲电源、电解液过滤循环系统、机身及其附属机构、控制系统等部分(图1)。机床底座为具有较高强度与刚度的灰铸铁材料中空方管,它能确保旋转电极电解加工机运动平稳、精确且安全可靠[7]。底座上方左侧安装X、Y轴加工运动平台,可直接控制机头运动。机头安装Z轴加工运动平台,可随X、Y轴在XOY平面内运动,在Z轴运动平台上装有旋转装夹机构,可装夹电极丝以实现电极丝自转。底座上方右侧安装电解池,其与底座之间有塑料板绝缘,在电解池中安装加工平台,以实现工件的装夹及电极的固定。加工电源置于机床旁,其负极接到旋转电极丝上,正极接到工件上。电解液过滤循环系统安装在机床右侧,过滤后的电解液用泵运送到旋转电极丝上,形成由阴极电极丝、阳极工件、电解液组成的电解系统;流过工件的电解液变为加工废液再流回电解池,池中的废液直接流进过滤系统,实现电解液过滤循环利用。控制柜置于机床左侧,控制系统直接连接机身中的伺服电机、光电开关、旋转电极装夹机构的旋转运动电机、电解液过滤循环系统等,从而实现对旋转电极电解加工实验系统的控制。

图1 旋转电极电解线切割实验系统示意图

1.1 电解液过滤循环系统

控制系统对于旋转电极电解线切割加工机床来说是电解过程的控制中心。如图3所示,数控系统通过脉冲控制X、Y、Z轴的交流永磁同步伺服电机,以满足电解加工要求。每个运动平台上装有三个光电限位开关,分别为左、右侧极限位置和零点位置。光电开关与控制系统的内部PLC相连,实现各轴运动平台的行程保护和原点定位。通过数控系统界面的控制按钮可实现二个水泵的开关及电解液的过滤循环。

电机运转通过同步带带动电极旋转,转动比为1.2∶1,调节电机转速可实现电极的变速旋转。保持其他参数不变,仅改变电机转速,对厚度6 mm的304不锈钢板进行电解线切割加工实验。实验参数如下:电解液为NaCl质量分数8%的溶液,电极进给速度为0.15 mm/min,加工电压为15 V,直线电极为直径2 mm的不锈钢,电机转速分别取500、1000、1500、2000 r/min。从图9可看出,当电机转速低于1000 r/min时,缝宽随着转速增加而增大;当电机转速高于1000 r/min时,缝宽几乎不变。为了加强对比,增加了一组电极不旋转的切割实验,结果发现:在进给速度0.15 mm/min、加工电压15 V的条件下,易发生短路。分析原因:电极旋转可使电极产生的絮状物迅速排出,防止短路,对于加工高深厚比结构的金属具有重要意义;随着电极旋转加快,电极摆动增强,缝宽增大;当电机转速提高至1000 r/min以上,电极旋转将稳定在1000 r/min的状态,故缝宽几乎不变。

电解液过滤循环系统由一级沉淀池、二级沉淀池、过滤网、过滤罩1、过滤罩2、清液池、电解池、喷液嘴、过滤器、泵1、泵2、液位开关组成(图 2)。 其中,一级沉淀池、二级沉淀池、清液池共同组成电解液箱体部分,该部分材料采用聚乙烯塑料,具有较强的耐腐蚀性[8]。电解池同样采用聚乙烯塑料,可避免电解废液对电解池的腐蚀。

图2 电解液过滤循环系统示意图

1.2 控制系统

随着杂质累积,电解液越来越浑浊,会直接影响电解加工过程。在加工过程中,良好的电解液过滤净化系统能实现电解液的自动供给、废液回收与过滤等智能化功能。

通过对2001~2017年发表在管理学国际主流期刊(USDallas 24种期刊和Financial Times Top 50)和组织行为学权威期刊上的56篇实证研究论文进行分析,可以发现,大多数研究聚焦于个人特质和工作特征如何调节工作重塑诱因对重塑行为的影响,并验证工作重塑对主客观结果的影响。

图3 机床控制系统示意图

2 旋转电极和轴向冲液装置

在电解线切割加工过程中,侧面间隙对加工效率和精度起决定作用,其大小和形状决定了工件切割加工缝宽的尺寸和形状,也是阴极设计制作的重要依据。

2.1 旋转电极的装夹和运动装置

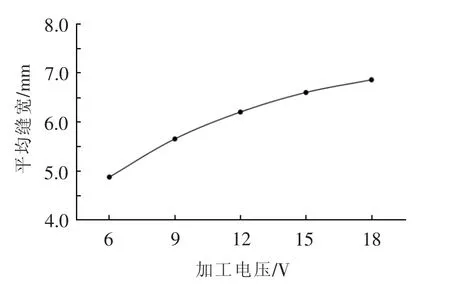

保持其他参数不变,仅改变加工电压,对厚度为6 mm的304不锈钢板进行电解线切割加工实验。实验参数如下:电解液为质量分数8%的NaCl溶液,电极进给速度为0.15 mm/min,电机转速为1000 r/min,直线电极为直径2 mm的不锈钢,加工电压分别取6、9、12、15、18 V。 从图 8 可看出,随着加工电压的增加,切割缝宽增大,加工精度降低。分析原因:在相同的电解液和电极进给速度下,随着阴、阳极的电压增加,加工间隙中的电解液压降也增加,使电解效率提高,也使杂散腐蚀增大,从而导致缝宽变大,加工精度降低。

图4 旋转电极装夹及运动装置的正视图

图5 旋转电极装夹及运动装置的三维图

由于金属丝轴向受到高速流动的电解液冲击,易发生抖动。金属丝的细微抖动不仅会使加工路径轨迹发生偏移,影响加工精度,且在小间隙加工条件下易引起与工件间的短路。因此,在上导丝轴导丝嘴上面加有弹簧固定装置,以使电极丝绷紧。

2.2 轴向喷液装置

喷嘴结构包括喷液嘴内套和外套,如图6所示,内、外套均为旋转类零件且采用螺栓连接。电解液从喷液嘴外套的侧面进入,从喷液嘴内套与喷液嘴外套的下方间隙喷出,并顺着旋转电极向下流。

图6 喷液嘴机构示意图

喷嘴采用尼龙材料,它具有机械强度高、韧性好、耐疲劳性能突出、表面光滑、摩擦系数小、耐磨、耐腐蚀、有自熄性、无毒无臭等优良特性。由于电解液具有腐蚀性,且喷嘴内部压力较大,喷嘴各部件连接强度要求较高,对喷嘴气密性要求也较高[9]。

3 加工实验及分析

3.1 旋转电极电解线切割加工的缝宽

采用旋转电极和轴向冲液的方式对不锈钢厚钢板进行电解线切割加工,可有效去除电解产物,提高切割效率。但高速旋转的电极在加工时的稳定性一直是电解线切割装置的控制难点。为了有效地实现电极旋转和轴向冲液,进而使电解线切割厚钢板顺利进行,本文设计了旋转电极的装夹和运动装置,以及轴向冲液的喷嘴。

根据图7可得缝宽的数学表达式为:

虽然我国整体产业结构上已经实现向“三二一”的转型,但我国总体布局上实施的是地区化发展战略。各区域处于不同发展阶段,产业结构转换速度差距大,经济发展不平衡,造成地区之间资源、资金、技术和人才的割裂。

式中:L为缝宽,mm;η为电流效率;ω为体积电化学当量,mm3/(A·h);κ 为电解液电导率,1/(Ω·mm);UR为电解液电压降,V;d为电极丝直径,mm;Vy为电极进给速度,mm/min。

本文基于多源数据,首先采用假设检验方法对我国两化融合整体绩效进行实证分析,进而探索性地研究两化融合在增强企业价值创造能力、推动行业综合发展、提升经济发展质量等方面绩效产生的机理,相关指标设计及数据来源如表1所示。①各研究对象的两化融合发展水平及两化融合关键指标等数据均来源于两化融合服务平台的两化融合评估系统(www.cspiii.com/pg/)数据库;②上市企业总市值来源于Wind数据库;③重点行业全要素生产率、第二产业投入产出比和全要素生产率均来源于国务院发展研究中心信息网数据库;④第二产业人均增加值来源于国家统计局。

电解液浓度变化会使溶液中的导电离子发生变化,增加电解液电导率会提高电解加工效率,但同时也会增加杂散电流腐蚀。因此,通过改变电解液中NaCl的质量分数来探究其与切割缝宽的关系。实验条件如下:电极进给速度为0.15 mm/min,电机转速为1000 r/min,加工电压为15 V,不锈钢电极丝直径为2 mm,选取NaCl质量分数分别为6%、8%、10%、12%、14%的电解液。从图11可看出,随着NaCl质量分数的增加,缝宽也相应增大,这与理论推导的结果一致。分析原因:在电压不变的条件下,质量分数越大,电解电流越大,导致处于活跃状态的电解区域变大,从而使切缝变宽。另外,杂散腐蚀会随着氯离子的增加而增强,进一步导致缝宽增大、精度降低。

3.2 加工电压对缝宽的影响

如图4、图5所示,旋转电极装夹装置的轴承座固定架由上、下水平板及与水平板连接的支撑板一体成型,固定在电解加工机头固定座上,支撑板的上、下部分别固定上主动带轴轴承座和下主动带轴轴承座,上、下水平板的末端分别固定上从动带轴轴承座和下从动带轴轴承座。电机固定在上主动带轴轴承座正上方的电解加工机头固定座上,并与上主动带轴轴承座的动力输入端通过第三联轴器连接,动力输入端的同步带轮与上从动带轴轴承座动力输入端的同步带轮通过上同步带连接,上从动带轴轴承座的动力输出端通过上导丝轴导丝嘴连接电极的上端。上主动带轴轴承座的动力输出端通过第二联轴器连接到同步连轴的上端,下主动带轴轴承座的动力输入端通过第一联轴器连接到同步连轴的下端。下主动带轴轴承座动力输出端的同步带轮与下从动带轴轴承座动力输入端的同步带轮通过下同步带连接,下从动带轴轴承座的动力输出端通过下导丝轴导丝嘴连接电极的下端。

图7 旋转电极电解线切割加工原理图

图8 加工电压与缝宽的关系

3.3 电机转速对缝宽的影响

大坝临溃时的特殊气象气候和交通运输状况。历史上大量溃坝事件告诉我们,溃坝稀有事件往往发生在风雨交加、天黑夜深、道路狭窄、通信不畅、缺乏有效照明等极为不利之时,给护坝人员以措手不及的突然袭击,可能弄得手忙脚乱,昏头转向,因此要给予特别关注。

图9 电机转速与缝宽的关系

3.3 电极进给速度对缝宽的影响

根据式(1)可知,电极进给速度越大,缝宽越小。但对于切割厚不锈钢板而言,存在更多的不可控因素。在电解液为NaCl质量分数8%的溶液、电机转速为1000 r/min、加工电压为15 V、不锈钢电极丝直径为2 mm的条件下,分别取电极进给速度为0.1、0.15、0.2、0.25、0.3 mm/min, 得到的切割缝宽与电极进给速度的关系见图10。可看出,缝宽随着电极进给速度的增加而减小,这与理论模型的变化一致。分析原因:在其他工艺参数不变的前提下,电极进给速度较低时,工件与电极的电解反应时间长、杂散腐蚀大,导致缝宽大、精度低;而当电极进给速度增加到一定值时又会发生短路,故须通过改变其他工艺参数才能使电极进给速度进一步增加。也就是说,在其他工艺参数不变的条件下,电极进给速度存在最大值。

3.2.2 严密观察患者 护士应经常巡视病房,早发现、早防范有精神异动患者,采取外紧内松的管理模式,做好患者的心理疏导,鼓励患者参加适度的体育锻炼、文娱活动分散患者注意力,不让患者存在自卑;精神异常发作时及时采取约束带和暂时性的保护性隔离措施。

图10 电极进给速度与缝宽的关系

3.4 电解液浓度对缝宽的影响

朱晓仑从不放松对自己的要求,做到对党忠诚、个人干净、敢于担当、不怕困难。柳南区食品药品监管工作量是一直因地域广、人口结构复杂而位列柳州市四城区之首,监管对象占柳州市1/3以上,监管压力非常之大。朱晓仑一手抓创建,一手抓监管,全力推进食品药品监管各项工作。他带领全局同志建立了城区三级监管体系,探索创新的服务模式,使基层食品药品体制改革取得突破进展,食品药品安全监管职能承接有序,监管工作稳中有升。2015年,成功承办广西示范性药品突发事件应急演练,得到国家总局和自治区局高度好评。

图11 电解液浓度与缝宽的关系

4 结论

本文采用高速旋转电极电解线切割6 mm厚的304不锈钢板,通过实验得出以下结论:

(1)采用旋转电极电解线切割高深厚比的高硬合金是可行的,且电极旋转可有效排出电解产生的絮状物,提高加工效率。但必须保证电极在高速旋转时的稳定性,才能既高效、又准确地实现电解线切割,这对设计制造旋转电极的装夹装置是个挑战。实验的顺利进行验证了课题组设计制造的旋转电极的可靠性,但该旋转电极依然可在冲液、转动和平动方面做优化,这是研究改进旋转电极的重中之重。

(2)旋转电极电解线切割工艺受加工电压、电极进给速度和电解液浓度的影响较大,在提高电解加工效率的同时也会降低加工精度,使工件形状和尺寸的不可控性增加。因此,在今后的电解加工工艺研究中,将会考虑改变电解液种类和电解液流速来提高加工精度。

(3)采用旋转电极电解线切割厚不锈钢板时,电极进给速度受加工电压和电解液浓度的制约,在给定加工电压和电解液浓度的条件下,进给速度存在最大值,若超过此值,加工过程中易出现短路,加工无法正常进行。因此,探究不同电压和电解液浓度下的最大进给速度对提高电解线切割效率具有重要意义。

课程标准是规定某一学科的课程性质、课程目标、内容目标、实施建议的教学指导性文件。基于就业视角的高职课程标准符合职业教育的规律,适应职业学校学生的学习和身心发展特点。高等职业教育课程标准要以提高学生就业质量为中心,课程内容的选取,既要体现高职高专的特点,又要创新;既要符合经济潮流,又要符合用人实际;既要有前瞻性,又要有务实性。

[1] 刘志东.特种加工[M].北京:北京大学出版社,2012.

[2] 杨震.基于旋转电极的数控电解加工技术研究 [D].杭州:浙江理工大学,2016.

[3] 朱兵,朱荻,曾永彬,等.电解线切割加工试验技术研究[J].中国机械工程,2010,21(8):963-967.

[4] 刘向蕾.高速旋转阴极微小孔电解加工技术研究[D].南京:南京航空航天大学,2009.

[5] 鲍官培,周翟和,章恺,等.太阳能硅片游离磨料电解磨削多线切割表面完整性研究 [J].机械工程学报,2016,52(11):201-206.

[6] 王明环.微细电解加工实验研究[D].南京:南京航空航天大学,2007.

[7] 常园园.电解加工的电解液池温度分布及控制方法[D].西安:西安工业大学,2013.

[8] 蒋利民,黄选民,田中群,等.约束刻蚀剂层技术对金属铝的微结构加工研究 [J].高等学校化学学报,2006,27(8):1540-1544.

[9] 王韵秋.新型材料-尼龙6Ⅰ [J].合成树脂及塑料,1991(2):68-73.

第一届4D打印技术论坛在武汉举行

第一届4D打印技术论坛于2017年6月28日在武汉举行。本次论坛由中国机械工程学会特种加工分会主办、华中科技大学材料成形与模具技术国家重点实验室承办,论坛的主题是“交流、创新、协作、共进”。论坛主席、华中科技大学材料学院党委书记史玉升教授和中国机械工程学会特种加工分会秘书长徐均良分别在开幕式上致辞。

4D打印相对于3D打印多了一个时间维度,3D物体在特定条件下随时间可按设计要求自动变换形状,它是3D打印技术与先进材料技术的深度交叉融合,在美国及欧洲已开展了面向军事、医疗等方面的前沿研究,得到了越来越多专家学者的关注。

围绕4D打印的设计、材料、装备、工艺与应用,来自比利时鲁汶大学、浙江大学、哈尔滨工业大学、沈阳飞机设计研究所、上海航天设备制造总厂、中国科学技术大学、华中科技大学等单位的20多名专家学者发表报告或进行交流,对4D打印技术进行了比较深入的剖析并充分交换了意见,取得了比较好的效果,受到了参加论坛的一百多名科技工作者的欢迎。论坛的举办对从不同角度理解4D打印概念,拓宽4D打印的发展思路和方向,集思广益,促进4D打印技术在我国的快速发展与应用具有积极意义。

(中国机械工程学会特种加工分会)

Experimental Study on Electrolytic Wire Cutting Thick Stainless Steel Plate with Rotating Electrode

YANG Yu,LI Xiangsheng,SUN Hongwei

( School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou 310018,China )

An electrochemical machining machine was manufactured,which can make the electrode rotate.The experiment was conducted on 304 stainless steel with a thickness of 6 mm.During the experiment,the influence of different parameters on the electrochemical cutting process was studied by changing the processing voltage,electrode rotation speed,feed rate and other parameters.

electrolytic wire cutting;rotating electrode;electrode rotation speed;feed rate

TG662

A

1009-279X(2017)04-0029-05

2017-03-13

杨宇,男,1991年生,硕士研究生。