排列管电极电解切割加工技术研究

姚 俊 ,陈志同,聂玉军

(1.北京航空航天大学机械工程及自动化学院,北京100191;2.沈阳航空航天大学机电工程学院,辽宁沈阳110136)

排列管电极电解切割加工技术研究

姚 俊1,陈志同1,聂玉军2

(1.北京航空航天大学机械工程及自动化学院,北京100191;2.沈阳航空航天大学机电工程学院,辽宁沈阳110136)

采用微细铜管排列组成具有任意待加工形状的电极,可进行高效率、低成本的切割加工。对排列管电极电解加工过程进行了建模仿真,对电解加工过程机理的研究具有一定参考价值。采用排列管电极加工出深度分别为100、200 mm的圆弧形及“V”形切缝,加工过程稳定,无火花短路现象发生。大深度试件的成功切割证明了排列管电极电解切割加工技术的可行性。

电解加工;排列管电极;切割加工;仿真模拟;难加工材料

航空航天、武器装备等行业越来越多地采用钛合金、高温合金等难加工材料,且多数为大型复杂结构的整体构件,其从毛坯到成品的材料去除量可达50%~90%。若采用传统铣削方式,材料利用率低、加工效率低,且刀具和机床成本昂贵。

电解加工对于难加工材料具有先天的优势,且电解切割加工十分节省材料。曾永彬等提出了一系列增加微细线电极加工区通液传质的措施,在微小结构件的精微加工中取得了较好的效果[1-2]。国外学者相继研究了微细线阴极、高频脉冲电压、电极进给速度、电解液种类等对电解切割加工的影响[3-4]。虽然上述研究对微细结构的加工效果显著,但对于大厚度结构件不易实现。此外还有高压水切割技术,其设备投资大,加工厚度影响显著,且加工存在内应力[5]。

大型构件电解加工的电极体积必然较大,本文采用化整为零的思路,用微细铜管排列成任意待加工形状,组成的工具电极可对大尺寸、大厚度结构进行切割。排列管电极切割加工的技术基础来源于微细管电极电解打孔技术[6-9]。本文从电解加工机理出发,建立了排列管电极电解加工模型,基于多物理场仿真软件Comsol平台进行了模拟仿真,并做了实验对比分析。最后,采用排列管电极分别加工出深度为100、200 mm的圆弧形和“V”形切缝,加工过程稳定,无火花短路现象发生。大深度试件的成功切割表明排列管电极切割加工技术的可行性。

1 排列管电极原理及结构

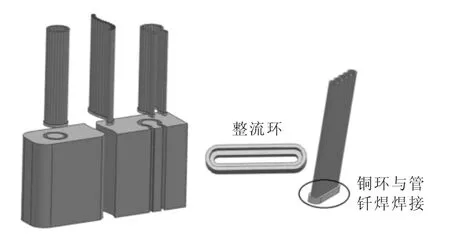

如图1所示,采用薄型中空切割电极或薄壁套料电极时,电极在较大的内压力作用下会发生膨胀变形,且电极的制作难度大。因此,本文采用微细铜管排列成任意待加工形状组成工具电极的方案。该方案中,排列管电极的制作简便,成本低,且电极不会因内部电解液压力过大而膨胀变形。由于铜管为圆形,将其按所需形状排列后,电极两侧是锯齿状,按电解“拷形”加工理论,工件切割缝隙必然也为锯齿状。为此,需在电极前端焊接整流铜环,以使电极前端两侧平直(图2)。

图1 内压造成电极膨胀变形示意图

图2 任意形状管电极加工示意图

2 基于Comsol的电解仿真分析

电解加工中,阳极表面的电流密度分布直接决定着加工的区域及效率[10]。研究阳极的溶解过程,必须计算阳极表面的电流密度分布情况。然而,电解加工过程极其复杂,为了使计算更准确,需做出如下简化假设:①忽略电解液浓度的变化,从而认为电解液的电导率一致;②电流效率恒定;③加工区各处的电解液温度恒定。

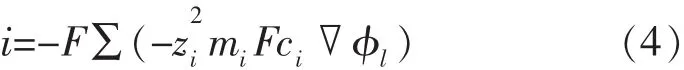

电解加工过程中,反应区的电流密度为:

式中:i为电流密度,A/m2;F 为法拉第常数,A·s/mol;zi为离子 i的化合价;Ni为离子 i的流量,mol·m2/s。 Ni满足下列方程[11]:

式中:ci为离子 i的浓度,mol/m3;Di为扩散率,m2/s;mi为迁移率,mol·m2(s·V·A);φl为电解液电势,V;u为电解液流速,m/s。

将式(2)代入式(1),可得:

在电解加工过程中,高压泵不断地对加工区提供新鲜电解液,使加工产物和电解热被及时排出,电解液离子浓度也基本一致。对应上述三个假设,则▽ci表示浓度梯度,应为0;ciu表示离子的对流效应,也应为 0。 因此,式(3)变为:

由电荷连续性方程得出:

式中:q 为电荷密度,C/m2;t为时间,s。

电解加工达到平衡状态时的电场为稳恒电场,电流分布不随时间变化,故则:

可将离子化合价、离子迁移率、离子浓度和法拉第常数等几个确定值集合为一个替代值电导率κ,其单位为[1/(W·m2)],则式(4)代入式(6)可得:

该方程即为基本的欧姆定律。

然而,电化学过程并不是在电极两端施加电压就能立刻进行,而应将电化学电极动力学过程考虑进去。在此模型中,电流密度公式遵循Butler-Volmer公式[12]:

式中:i0为交换电流密度;αa、αc分别为阳极、阴极的表面转移系数;T为电解液温度;R为理想气体常数;ηs为电极电位φs与平衡电位之间φl的差值,称为过电位,可表示为:

电解加工过程中,工件表面几何形状会发生变化,其法向去除速度vn可表示为:

式中:M为摩尔质量,kg/mol;ρ为溶解金属的密度,kg/m3;η为电流效率。

排列管电极切割加工的数值仿真借助于有限元软件Comsol,仿真参数见表1。电位、电流密度的仿真结果分别见图3和图4。可见,0 s时电极还未进入工件内部,电流分布较发散,作用于工件表面的区域也较大,并不集中在电极正下方,该现象造成切缝入口处宽度W入较小;加工至500 s时,电极已进入工件内部,电流分布集中于切缝内,造成切缝中部宽度W中变大,如图5所示W中>W入。在后续的实验过程中也发现,切缝的宽度随着加工深度的增加而增大,尤其是入口处宽度W入最小,该现象除了因切缝入口处流场存在畸变外,也与电流分布情况有着密切的关系。

表1 仿真参数

图3 不同时刻的加工区电位分布

图4 不同时刻的工件表面电流密度分布

图5 不同时刻的工件切缝形貌

3 实验验证

实验在数控电解加工平台上进行,加工参数如下:频率20 kHz、占空比90%的矩形脉冲电压,电压峰值20 V;电解液为质量分数20%NaCl+10%NaNO3溶液,入口压力0.5 MPa;初始加工间隙0.5 mm;细管外径为3 mm、内径为2 mm,加上端部铜环,电极端部厚度为4 mm。加工试件材料为钛合金TB6和高强钢Q460。

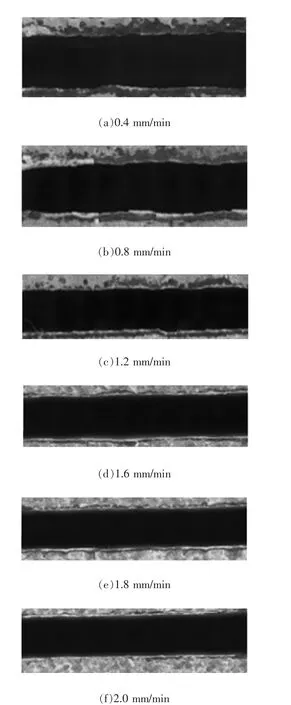

由图6、图7可看出,当电极进给速度较低时,切缝较宽且直线度较差;随着进给速度的提高,切缝变窄且直线度越来越好。其原因是因为电极进给速度较快时,切缝较窄,电解液流速更均匀,使切缝的直线度更好。当电极进给速度达到2 mm/min时,经三坐标测量机测得其切缝宽度为4.31 mm,直线度误差为0.23 mm。如图7所示,切缝平均宽度为切缝入口、中部及出口宽度三者的平均值,其实验值比模拟值小,分析原因可能是工件表面产生的钝化层使得电流效率降低。

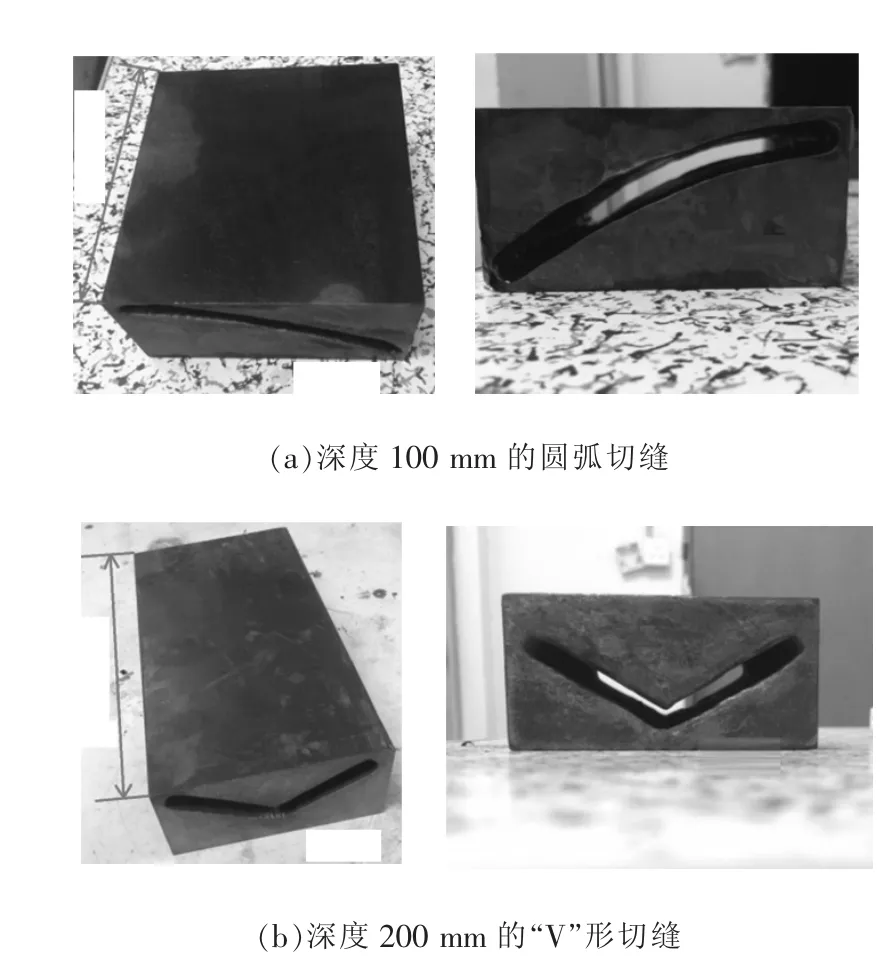

最后,采用圆弧形电极和“V”形电极进行电解加工,为了减轻切缝入口处宽度W入较小的情况,电极在前10 mm行程的进给速度为1.0 mm/min,后续进给速度为1.2 mm/min,加工过程稳定,无火花和短路现象发生。加工结果见图8,圆弧形切缝试件深100 mm,入口平均宽度为6.51 mm,出口平均宽度为7.73 mm;“V”形切缝试件深200 mm,入口平均宽度为6.31 mm,出口平均宽度为8.11 mm。该结果可满足难加工材料大型复杂构件的快速粗加工要求,较大程度提高了加工效率,且降低了成本。

图6 不同进给速度下的切缝形貌

图7 不同进给速度下的切割质量

4 结论

(1)采用多个微细铜管排列组成任意形状的阴极进行电解切割加工的方案是切实可行的,即使是形状复杂的电极也可轻易地制作,大大降低了电极的制作成本。加工过程较平稳,针对难加工材料大型结构的快速近净成形加工具有一定的适用性。

(2)在切割较大厚度零件时,随着切割深度的增加,切缝宽度增大,即切割壁面易出现锥度。在实际加工中,可随着切割深度的增加适当增大电极进给速度,以减小壁面锥度。

(3)排列管电极电解切割加工技术还处于初级阶段,有许多技术难点仍有待解决,如加工区电解液流场进一步均匀化、加工精度和效率提高等。

图8 加工试件

[1] ZENG Yongbin,YU Qia,WANG Shaohua,et al.Enhancement of mass transport in micro wire electrochemical machining [J]. CIRP Annals -Manufacturing Technology,2012,61(1):195-198.

[2] 于洽,曾永彬,张海,等.阳极振动辅助微细电解线切割技术[J].机械工程学报,2012,48(23):178-182.

[3] EL-TAWEEL T A,GOUDA S A.Study on the wire electrochemical groove turning process[J].Journal of Applied Electrochemistry,2011,41(2):161-171.

[4] KIM B H,NA C W,LEE Y S,et al. Micro electrochemical machining of 3D micro structure using dilute sulfuric acid[J].CIRP Annals-Manufacturing Technology,2005,54(1):191-194.

[5] 陈波.超高压水切割机的现状与发展 [J].航空制造技术,2009(6):66-68.

[6] WANG W,ZHU D,QU N S,etal.Electrochemical drilling with vacuum extraction of electrolyte[J].Journal of Materials Processing Technology,2010,210(2):238-244.

[7] 李兆龙,狄士春.深小孔脉冲电解加工效率及精度控制研究[J].兵工学报,2012,33(4):414-418.

[8] BURGER M,KOLL L,WERNER E A,et al.Electrochemical machining characteristics and resulting surface quality of the nickel-base single-crystalline material LEK94[J].Journal of Manufacturing Processes,2012,14(1):62-70.

[9] KLOCKE F,ZEIS M,HERRIG T,et al.Optical in situ measurements and interdisciplinary modeling ofthe electrochemicalsinking process ofinconel718[J].Procedia CIRP,2014,24:114-119.

[10]MI D,NATSU W.Proposal of ECM method for holes with complex internal features by controlling conductive area ratio along tool electrode [J].Precision Engineering,2015,42:179-186.

[11]HINDUJA S,KUNIEDA M.Modelling of ECM and EDM processes[J].CIRP Annals Manufacturing Technology,2013,62(2):775-797.

[12]VIJAYASEKARAN B,BASHA C A.Modeling in electrochemicalengineering - a criticalreview[J].Trasnactions of the Saest,2005,40(1):1-13.

Study on Electrochemical Cutting Processing of Arranged Tube Electrode

YAO Jun1,CHEN Zhitong1,NIE Yujun2

( 1.School of Mechanical Engineering&Automation,Beihang University,Beijing 100191,China;2.School of Mechatronics Engineering,Shenyang Aerospace University,Shenyang 110136,China )

Micro copper tubes are arranged to electrode with shape to be processed,which could cut the components with a high efficiency and low cost.The model of electrochemical machining(ECM)by arranged tube electrode is built and simulated which has some reference value for the research of mechanism of ECM.The circular arc slot(depth of 100 mm)and V-shaped slot(depth of 200 mm)are cut respectively by circular arc electrode and V-shaped electrode.The machining process is stable without spark and short circuit.The successful cutting of the large depth specimen proves the feasibility of the cutting technique by arranged tube electrode.

ECM;arranged tube electrode;cutting processing;modeling and simulation;difficultto-machine material

TG662

A

1009-279X(2017)04-0025-04

2017-06-01

国家科技重大专项(2015ZX04001201);中航工业产学研专项(cxy2013BH04)

姚俊,男,1988年生,博士研究生。