快堆破损组件铅清洗阱功能验证试验研究

李君瑜,俞晓琛,李凌霄,刘绩伟

(中国原子能科学研究院,北京 102413)

快堆破损组件铅清洗阱功能验证试验研究

李君瑜,俞晓琛,李凌霄,刘绩伟

(中国原子能科学研究院,北京 102413)

快堆采用钠作为冷却剂,破损组件由于粘附大量的钠必须经过清洗除钠后才可以放置于乏燃料水池中保存。铅清洗是快堆破损组件除钠的一种工艺。本文主要对铅清洗工艺中的关键设备——铅清洗阱的结构进行了研究,并通过试验的方法对其结构进行了验证;还对影响清洗效果的因素进行了试验和分析。通过此功能验证试验,证明了铅清洗阱结构设计合理,为后续快堆电站组件铅清洗阱的设计和运行提供有益的参考。

块堆;铅;清洗;模拟组件

中国实验快堆(CEFR)粘钠破损组件根据俄罗斯的经验采用铅清洗工艺处理[1],采用该清洗工艺有两个目的,首先是清洗除钠,由于熔融铅和钠会生成钠铅合金从而起到除钠的作用[2],其次是熔融铅会粘附在组件的破口上起到封堵破口的作用。由于粘钠破损组件铅清洗工艺只有俄罗斯采用,能查到的相关文献几乎为空白,俄方给出的铅清洗工艺资料中只有非常简单的说明,没有详细的工艺参数,国内此前也没有开展过相关的研究,因此我们尚未全面掌握此项工艺技术。本文重点关注的是铅清洗阱的结构设计及其功能实现。

1 主要设备、试验试件及试剂

1.1 主要设备

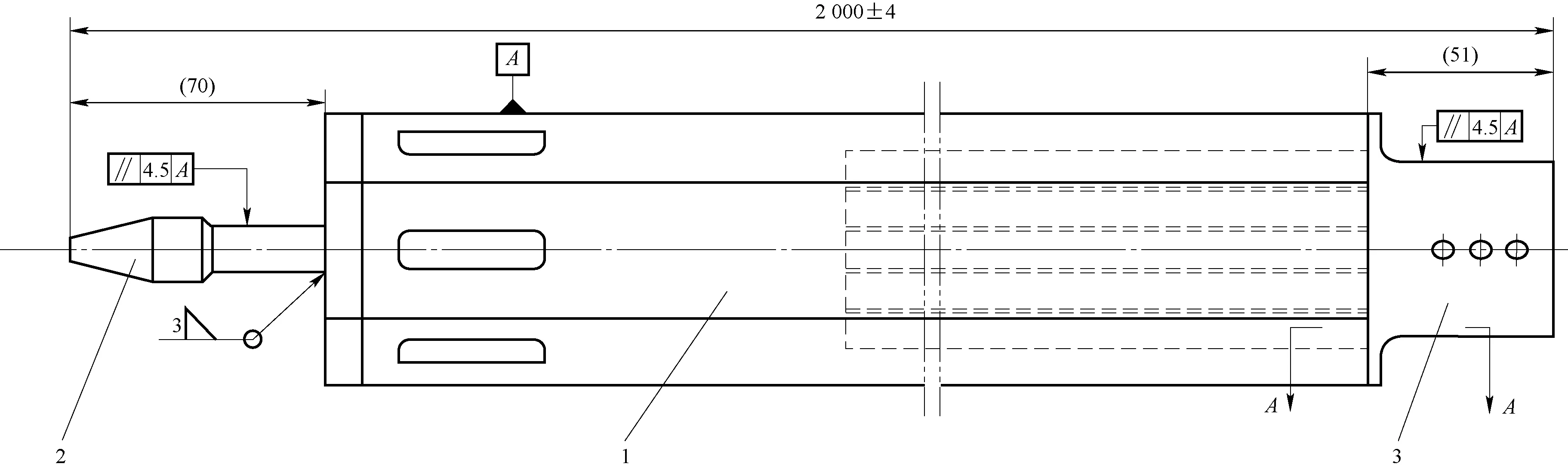

铅清洗阱由吊桶、外筒和内筒组成,外筒由上筒体和下筒体组成。下筒体用于收集溢流的铅。上筒体内焊接两个定位环,两根呼吸管和一根溢流管,具体结构示意图见图1。

1.2 试验试件

本试验采用的试验试件为1∶2比例模拟组件。

1∶2比例组件主要由上部抓头、外套管、元件棒及下部介质进出口管组成。其高度约为实际燃料组件高度的1/2,模拟组件上部设计供转移装置抓手抓取模拟组件的头部,下部设计带9个φ6的介质进出口圆孔的管。模拟组件外部套管采用六边形,套管上部设有6个介质进出口的长圆孔,内装不锈钢管用来模拟元件棒,模拟元件棒两端封闭,每根钢管间最小缝隙为1.5mm。1∶2比例模拟组件的结构示意图见图2所示。

1.3 主要试剂

铅:纯度≥99.9%。

图1 铅清洗阱结构示意图Fig.1 Schematic diagram of lead cleaning trap structure1—外筒;2—内筒;3—吊桶;4—溢流管;5—定位环;6—呼吸管

图2 1∶2模拟组件结构示意图Fig.2 Schematic diagram of analog assembly structure1—上部组件;2—上部抓头;3—介质出入管

2 试验内容和目的

2.1 铅清洗阱结构功能验证试验

(1) 分段加热验证试验。该加热试验的目的是通过分段加热试验,消除铅熔化过程中其膨胀对容器结构的影响,并得到分段加热的工艺参数。

(2) 铅清洗阱定位环、溢流管和呼吸管功能验证试验。定位环是为了定位和支撑,溢流管是将溢流的铅通过溢流口流入铅清洗阱下部的铅收集筒,呼吸管是为了保证铅清洗阱内筒下部铅收集筒气腔与大气相连,壁面收集筒气腔憋气。

2.2 组件粘铅量试验

每根破损组件经铅清洗后,表面都会粘附有一定量的铅,还有一部分铅会溢流,因此清洗阱中的铅会减少,在下一根组件清洗前需在清洗阱中补充铅,每次清洗时铅的消耗量是该工艺的重要参数。该实验目的就是通过试验,了解每次铅清洗的消耗量,以便准确地向铅清洗阱中加铅。

3 试验结果与讨论

3.1 铅清洗阱分段加热验证试验

首先,通过软件ABAQUS V6.11分析加热过程,建立轴对称模型分析,经过多组计算,最终确定最佳的外壁升温曲线。如图3铅温度变化云图结果所示:在8616s开始,金属铅开始融化,在12263s全部融化为液态,在18000s后,金属底部最高温度468.2℃,顶部最高温度453.6℃,全程温升速率285℃/h。如图4铅清洗阱应力分析云图结果所示:铅清洗阱最大应力出现在2552s,内筒下部隔断的上端,最大值为117MPa,其值小于材料在该温度下的屈服强度119MPa,但是该屈服强度已经大于材料的许用应力,因此我们试验选择了分段加热以保证设备不会产生变形。

图3 铅的温度变化云图Fig.3 Temperature change of lead

图4 铅清洗阱应力分析云图Fig.4 Stress analysis of lead cleaning trap

实际加热实验过程中,我们按照从上至下的分段加热方式加热铅清洗阱,CH04,CH03,CH02,CH01分别是从上到下四段电加热的编号,四段电加热加热目标温度均为450℃,1h从室温加热至350℃,再1h从350℃加热至450℃。试验结果表明:由于铅清洗阱分为内筒和外筒,加热装置加热外筒壁,并且采取分段加热的方式,装在内筒中的铅熔化,需要一个比较长的时间,铅液面温度是从室温到100℃、250℃、450℃逐步上升,整个加热过程需要12h左右,采用此加热方式不会出现由于铅的硬膨胀对容器的损坏现象,与之前软件计算结果相符。

3.2 铅清洗阱定位环、呼吸管和溢流管功能验证试验

由于定位环的存在,组件在使用转移装置向铅清洗阱转移的过程中可以很好对中定位。模拟组件下降过程中不会与铅清洗阱壁面及呼吸管和溢流管产生碰撞。铅清洗阱结构中的呼吸管和溢流管很长,受铅熔化时膨胀挤压,将其焊接在定位环上,可避免管的位移。试验证明定位环可以实现其定位功能。

数次试验后,有总计约50kg的铅溢流,由于呼吸管连通了容器底部的气腔和大气不至于封闭底部气腔,保证了铅顺利溢流。溢流管的溢流功能也得以实现。后续铅清洗阱的结构设计时可参照本次设计中呼吸管、溢流管与铅清洗阱的尺寸比例,适当放大。

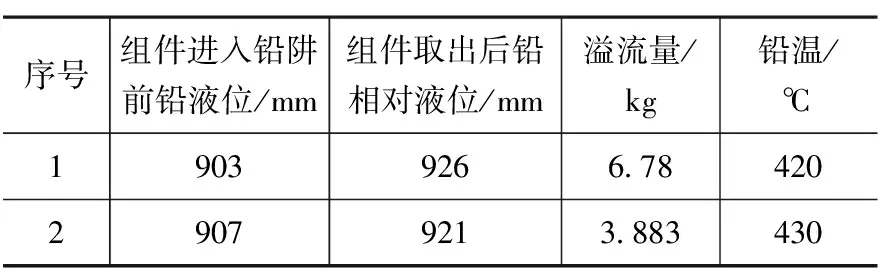

溢流管的溢流试验数据如表1所示。

表1 铅清洗消耗量试验数据表Table 1 Test data of lead cleaning consumption

表1中溢流量通过下列公式求得,

m=(S-S1-S2)×(h1-h2)×ρ-m1

(1)

式中:m:溢流量;

S:铅清洗阱截面积;

S1:溢流管截面积;

S2:呼吸管截面积;

h1:清洗后相对液位;

h2:清洗前相对液位;

m1:粘铅量;

ρ:铅密度。

根据表2和计算公式(1)可知:

序号1实验时的溢流量:7.78-1=6.78kg

序号2实验时的溢流量:4.736-0.853=3.883kg

对比两组实验结果,序号1实验结果明显大于序号2,分析原因有两点:一是因为序号1试验时,担心铅量不足,不能达到溢流效果,因此加的铅量过多;二是在做序号1实验前序号1组件已经粘了不少的铅,两个因素共同作用导致铅溢流量较大。序号2试验是正常的溢流量,后续真实的破损燃料组件在清洗条件相同的情况下,溢流量的变化区间会缩小,每次的溢流量会很稳定。

3.3 组件粘铅量试验

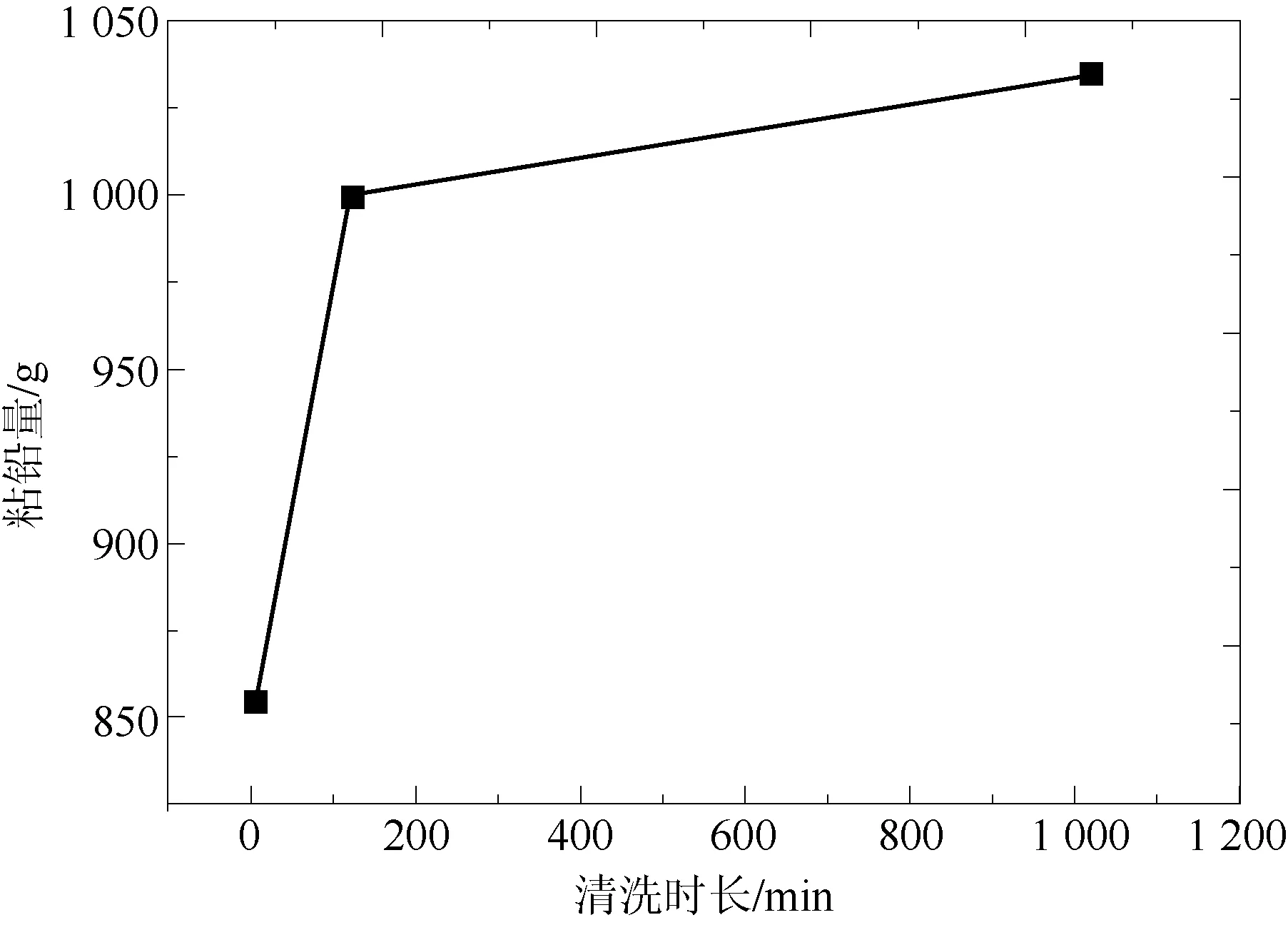

组件粘铅量数据及其与清洗时长的关系如表2和图5所示。

表2 组件粘铅量实验数据Table 2 Test data of assembly adhered lead content

图5 清洗时长与粘铅量关系图Fig.5 Relationship between cleaning duration and adhered lead content

试验结果表明组件的粘铅量与组件在铅内浸泡时间有关系,时间越长,组件的粘铅量越多,但超过120min后,浸泡时间继续加长,粘铅量差别不是很大。因此,模拟组件清洗后的粘铅量可以按1000g计算,1∶2模拟组件粘铅表面积约为9000cm2,单位面积上的平均粘铅量为0.1g/cm2。对于后续破损组件铅清洗工艺粘铅量计算取值,组件的粘铅量可参考本试验数据,按以下公式计算:

M=m×S

式中:

M—组件的粘铅量,g;

m—单位面积粘铅量,取0.1g/cm2;

S—组件的粘铅表面积,cm2。

3.4 组件漂浮

整个验证试验过程中还出现了模拟组件放入铅清洗阱中,组件浮起的现象。导致这种现象的原因可能是由于铅没能完全进入模拟组件中间的模拟元件细管内。在反应堆实际运行过程中,由于燃料棒束采用绕丝焊接,棒束之间的间隙会更小,由于铅密度大,短时间浸润燃料棒,同样可能会出现熔融铅不能进入组件棒束空隙而导致的上浮现象。

4 结论

根据铅清洗阱功能验证试验结果,得出以下结论:

(1) 铅清洗阱的结构设计合理,能够实现所需的工艺要求,分段加热的设计避免了铅熔化膨胀导致的设备变形。定位环、溢流管、呼吸管等特殊结构的设计也实现了各自的功能。

(2) 每次清洗一根模拟组件所消耗的铅量在1kg左右。对于后续快堆电站设计而言,因为其组件与试验使用的模拟组件相比更粗更长,因此其粘铅量可参考本试验的数据进行计算获得。

(3) 铅清洗过程中,组件会在液态铅中浮起,因此在后续铅清洗工艺设计过程中,需要考虑该现象对工艺的影响,通过某些工艺设计避免这种情况的出现。

[1] 卢晓春,中国实验快堆组件清洗系统系统手册(内部),中国原子能科学研究院,2002:1-3.

[2] 许咏丽,等. 铅及铅铋共晶合金工艺手册[M]. 北京:中国原子能出版社,2013:67-69.

StudyofLeadCleaningTrapFunctionVerificationTestofFastReactorFailedFuelAssembly

LIJun-yu,YUXiao-chen,LILing-xiao,LIUJi-wei

(China Institute of Atomic Energy,Beijing 102413,China)

Sodium is used as the coolant of the fast reactor,and the failed fuel assembly should be cleaned before being placed in the spent fuel pool because of the large amount of sodium that is adhered. Lead cleaning is a process used for fast reactor failed fuel assembly cleaning. This paper mainly studied the function of lead cleaning trap that was the key equipment in lead cleaning process and the structure of lead cleaning trap was verified by this test. Then the factors influencing cleaning effect were tested and analyzed. Through this test,it is proved that the structure of lead cleaning trap is reasonable,which can provide a useful reference for the follow-up design and operation of lead cleaning trap of fast reactor plant failed fuel assembly.

Fast reactor;Lead;Cleaning;Analog assembly

2017-09-11

李君瑜(1981—),男,陕西宝鸡人,工程师,硕士,现从事涉钠清洗工艺的研究工作

TL43

A

0258-0918(2017)05-0721-06