烧结机生产控制新技术的研究与应用

张 明

烧结机生产控制新技术的研究与应用

张 明

文章分析了莱钢256m2制约烧结生产的主要因素,研究并改进配料烧结过程控制新技术,开发了应用烧结终点控制新方法,提出采用工业实验进行石灰石粉替代白灰可行性研究,探索高褐铁矿配比烧结技术,使烧结生产在成本较低的条件下稳定高效运行,满足高炉的需求。

烧结终点 石灰石粉 白灰 褐铁矿控制技术

1.前 言

在钢铁生产中,铁水成本约占钢材成本70%-80%,烧结矿在高炉炉料比例中占70%-80%。因此,提高低品质低价格烧结原料使用比例、降低烧结熔剂成本、保持烧结系统稳定高效运转,是目前钢铁行业应对危机、优化资源配置的有效措施。企业为降低烧结矿原料成本,采用大量低价格、低品质矿配入到烧结生产中,也给烧结生产带来了系列问题。经综合分析,莱钢265m2烧结系统分析了制约烧结生产的主要因素,在对应工业试验研究及相关工艺参数优化调整试验,研究并改进了配料烧结过程控制新技术,逐步使烧结生产在成本较低的条件下稳定高效,使生产质量满足了高炉需求。

2.工艺简介

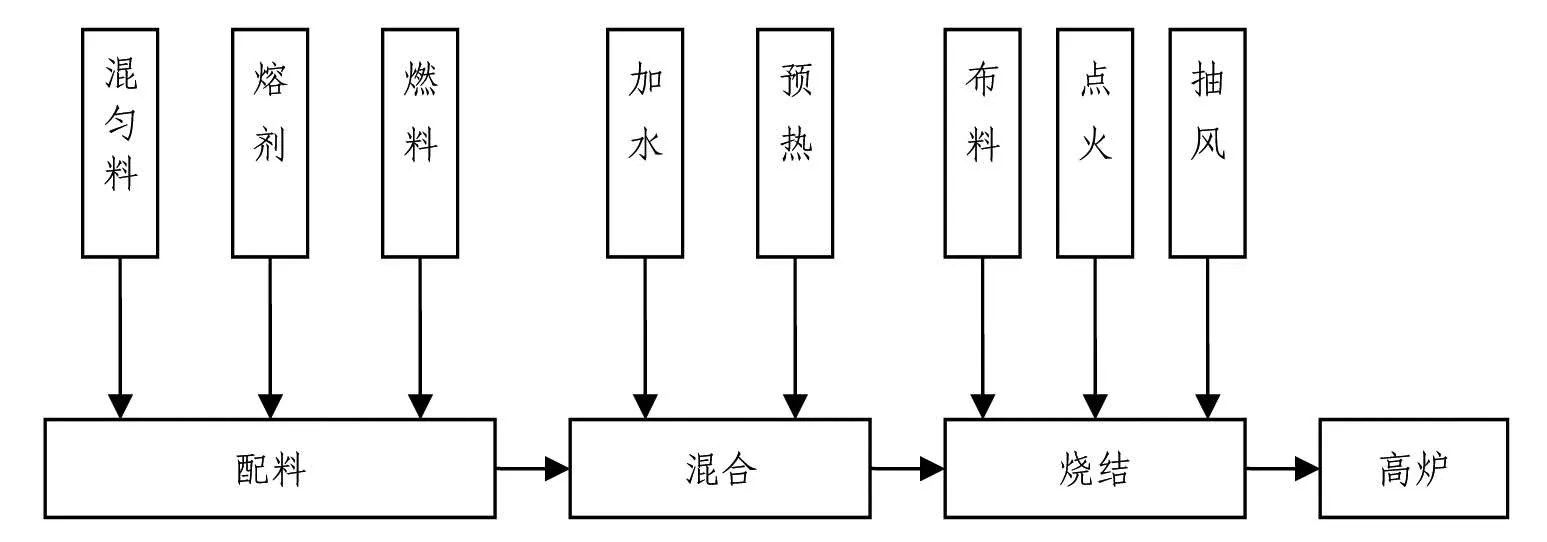

烧结是将各种粉状含铁原料,配入燃料和熔剂,加入适量的水,经混合造球后,在烧结机上点火抽风燃烧,使物料发生物理化学变化,最终将矿粉颗粒黏结成块的过程。烧结工序包括配置混匀料、烧结配料、燃料破碎、混合制粒、点火抽风烧结等工序,核心是抽风燃耗过程控制(见图1)。

图1 烧结工艺流程见图

3.烧结配料过程控制新技术

3.1 烧结终点控制的新方法

烧结终点提前或滞后,对烧结生产均有不利的影响。终点提前,发生过烧现象,篦条烧损,浪费产能;终点滞后,发生欠烧现象,料饼中存在生料,影响烧结矿质量,对下道工序冷却、筛分带来很大危害。

3.1.1 准确预测烧结终点

莱钢股份炼铁265m2烧结机(27个风箱),烧结终点控制在倒数第二个风箱的位置上。具体步骤:第一步,全程采集烧结机各风箱温度。在烧结机后半部分风箱安装温度监测仪,并通过自动监控软件、工业微机,实现烧结机各风箱位置温度采集。第二步,建立温度分析曲线。以纵轴为风箱温度、横轴为风箱距离,根据经验首先确立温度分析曲线为二次函数关系Y=AX2+BX+C,其中Y代表风机温度,X代表风箱中点与烧结机头的水平距离。按照“三点代入求解”的方法(考虑到实际应用需求,为简化运算过程,仅以相邻三点代入求解二次函数关系式Y=AX2+BX+C,不再交叉三点代入求解),可求出系列“An、Bn、Cn”,取系列“An”的平均值为A的真值,取系列“Bn”的平均值为B的真值,取系列“Cn”的平均值为C的真值。第三步,判断调整。根据自动绘制出的二次函数曲线图,可预测并判断高温转折点(Xmax=-B/2A)是否正常。

利用常见电子软件(Excel等)汇出二次函数关系式“Y=AX2+BX+C”的,以纵轴为台车温度、横轴为运行距离,根据实际得出的“A、B、C”值,绘出二次函数曲线图。据高温转折点Xmax=-B/2A=68.85035。根据判断规则,Xmax∈(倒数第三个风箱中点距离,倒数第二个风箱起点距离)U(倒数第二个风箱终点距离,倒数第一个风箱中点距离),可判断为“密切监控”。结合原棒条图界面显示预测高温点。

通过结合预测高温点显示界面,发现终点“不正常”显示超出2分钟-5分钟时(防止出现过度调节),及时调节纠正,若发现终点提前,应加快机速;若终点滞后,则减慢机速。结合终点风箱温度图,透气性发生很大变化仅靠调节机速难以控制终点时,则应调整料层厚度,并注意调整机速,以正确控制终点。采用“微调机速、高调料层”方法,可克服生产现场系统波动,解决传统烧结终点控制效率低下、烧结终点智能现场适应性差等难题,实现了烧结终点准确控制,适用于目前烧结行业生产一线推广应用。

3.1.2 全程监控烧结终点

计算综合参数T终。取第23、24、25、26、27风箱温度为主要参数值T23、T24、T25、T26、T27,并以此为依据计算综合参数T终。计算公式如下:

T终= T1+ T2+ T3+ T4=“T24 -T23”+“T25-T24”+“T25-T26”+“T26-T27”

计算说明:当相邻参数值计算为正值时,计算结果取值为“1”; 当相邻参数值计算为负值时,计算结果取值为“-1”; 当相邻参数值计算为零时,计算结果取值为“0”。

安装在线监控折线图。利用烧结机检修机会和原主控工业微机监控软件,提取最后五个风箱温度为主要参数值,编辑公式分别计算T1 、T2 、T3 、T4 ,编辑逻辑判断公式正值取“1”;负值取 “-1”。编辑公式计算:T终= T1+ T2+ T3+ T4。利用原主控工业微机监控软件,以(0,0)为坐标原点,绘制综合参数T终折线图。

风箱温度折线图,可快速浏览历史烧结终点控制情况,并对异常点进行询问和相关资料抽查,提升了工艺纪律督查效率。新型烧结终点控制技术改进,有效提高了烧结终点参数控制准确度,使烧结矿产质量保持稳定。

3.2 优化烧结熔剂结构

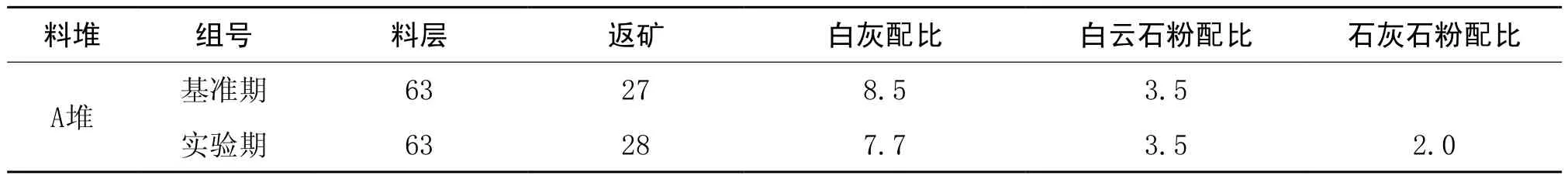

为降低烧结熔剂成本,采用工业实验的方法进行了石灰石粉替代白灰可行性研究。为避免料层透气性变差,燃耗升高,熔剂结构采用白云石粉+2%石灰石粉+白灰的结构。白云石粉和石灰石粉为莱芜分公司炼铁厂长期使用的熔剂,化学性质稳定(见表2)。

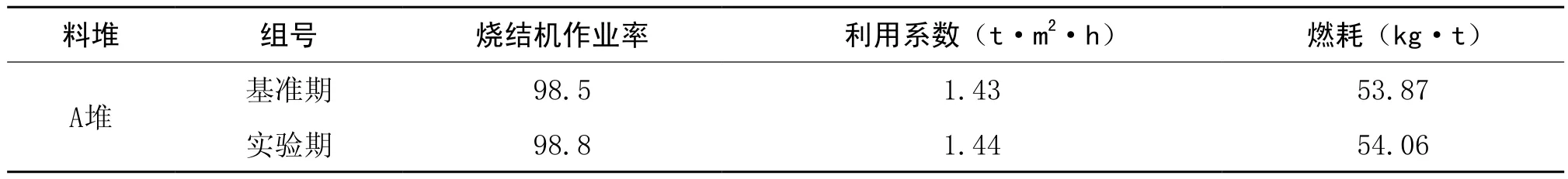

配比结构:保持白云石粉配比不变,石灰石粉替代部分白灰。基准期为A堆半堆生产,使用日常生产溶剂即白灰和白云石粉结构,实验期为A堆另外半堆生产,即白灰、白云石粉和石灰石粉溶剂结构。烧结矿一个料堆使用周期为8天左右,可以认为混匀料成分基本稳定。实验期间配料、烧结矿样品对比及烧结机利用系数见表3、表4、表5。

工业实验结果分析:配加2%石灰石粉后,白灰配比略有降低,烧结机作业率和利用系数无明显变化,烧结矿产质量稳定。由于A堆实验期石灰石粉可以作为混匀料造球的核心,烧结混匀料透气性有所提高,布料厚度增加,自动蓄热作用增强,节省了部分燃料,固体燃耗指标仅略有上升,燃耗增加0.19kg•t。在目前莱芜分公司炼铁厂的原料条件下,使用石灰石粉替代部分白灰完全可行,有效降低了熔剂成本。

3.3 高褐铁矿配比烧结生产技术

莱钢265m2烧结混匀料中褐铁矿配比一般在30%左右,为了进一步降低原料成本,逐步将褐铁矿配比提高到40%左右,对烧结矿产质量产生了较大的影响,如:物理指标变差,水分难控制,燃耗增加等。为了稳定烧结矿产质量,保障高炉稳定顺行,通过实践制定了以下措施:

表2 实验所用溶剂化学成分平均值 %

表3 配料室配比结构对比 Kg/m,%

表4 烧结矿物化指标对比 %

表5 烧结生产技术指标 %

表6 制定配矿结构模型 %

3.3.1 改善混匀矿的烧结性能的匹配程度

根据原料同化性能、粒度等性质合理搭配,取长补短,优化混匀矿的粒度组成,提高混合料的制粒效果,改善烧结料层透气性。固化主体料种见表6,每堆混匀料中主体料种种类和配比要保持基本稳定,其他褐铁矿中可以根据需求适当变化。由于塞矿仅是铝含量较高,有害元素含量较低,所以在炉渣中的铝含量不超过16%时,对降低生产成本是较为有利的。

优化各种矿料,保证硅含量既能平衡烧结矿碱度又能满足高炉造渣的双重需要。根据1000立级高炉需要,烧结矿MgO含量控制依据高炉终渣碱度而定,一般在2.15%-2.5%之间,为提高炉渣流动性,炉渣碱度1.15±0.05,镁铝比控制在0.55以上,同时注意避免 MgO过高影响烧结矿强度和品位。

3.3.2 优化混匀配料方式

部分褐铁矿具有吸水性强、粘性大、易粘仓等特点,对于此种小比例配加的褐铁矿将其混入杂矿堆(杂矿堆主要成分为高返、除尘灰、块矿球团筛下物等),用铲车翻倒混匀杂矿堆中和矿料中的物理水。为尽可能清除混匀料中的高铝块矿,对料堆取样方式也做出了适当的调整。原料经过配料造堆后,在二次料场混匀料堆会由于生矿块的偏析作用,块矿从堆顶滚落,集中在混匀料堆底部,其中宽度方向底部两端块矿最为集中,约有1m厚。在取料机取料时,留下料堆横向两端各1.5m的块矿层,由斗车集中汽运后破碎处理,大约可以减少30%的块矿进入烧结混匀料中,减轻了对烧结生产的影响,节约燃料等消耗。

3.3.3 提高1%亚铁含量

在烧结过程中,透气性较好时会导致垂直燃烧速度的增加,从而使烧结高温停留时间短,铁矿石脱除结晶水后出现很多孔洞,烧结过程中液相会渗透到孔洞中,从而使液相流动性变差,液相凝结不充分,影响烧结矿强度。适当增加燃料粒度,可以减慢烧结过程中垂直燃烧速度,延长高温保持时间,增加烧结矿的强度。在保证烧结矿出矿温度的前提下,适当提高烧结矿FeO含量,促使烧结矿中生成足够的液相,有助于提高烧结矿强度,降低低温还原粉化率。根据使用的原料条件,将烧结矿FeO含量控制标准由7.0%-9.0%提高到8.0%-10.0%。延长高温保持时间决定了烧结机的机速不能过快,垂直燃烧速度也要适宜,匹配烧结料层厚度和烧结机速,实施“厚铺慢转”的操作模式,使烧结过程中液相量和粘度适宜,烧结矿形成微孔海绵状结构的有效固结,从而获得高质量的烧结矿。利用褐铁矿平均粒度粗、透气性好的特点,实现厚料层烧结降低燃耗。烧结料层厚度提高了50mm-150mm,并利用压料板对烧结料面进行压料,减小烧结混匀料之间的空隙,避免料厚收缩过大,为高温抽风燃烧过程中液相生成与再结晶创造条件,促使烧结矿强度改善。

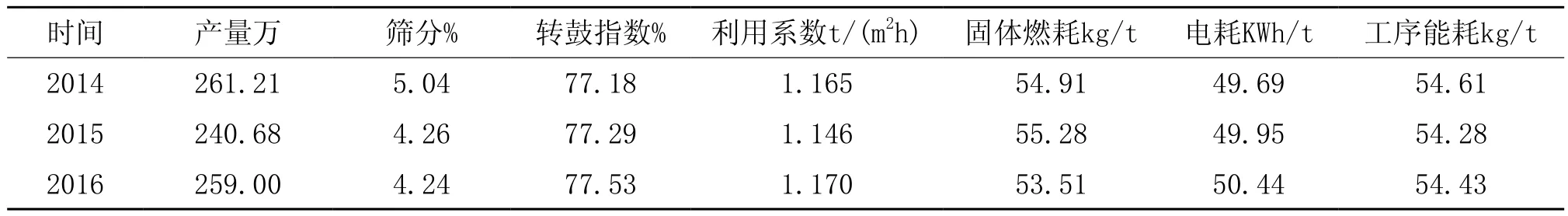

表7 2014-2016年莱钢265m2烧结机主要经济技术指标 万吨

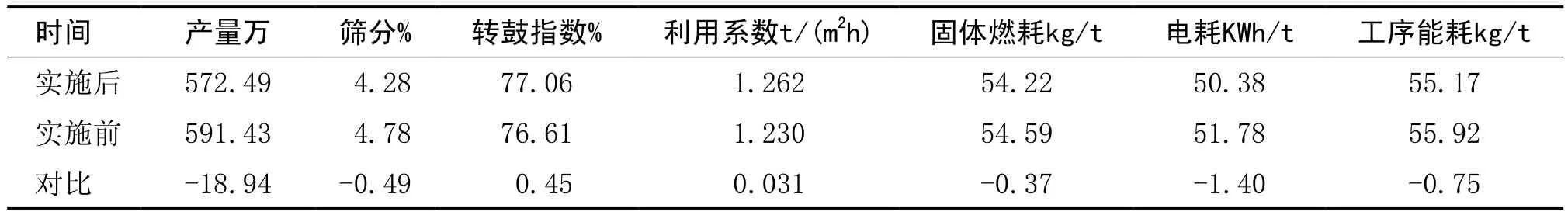

表8 2014-2016年莱钢265m2烧结机项目生产情况对比 万吨

表9 2014-2016年莱钢炼铁厂高炉燃料比情况 kg/t

3.3.4 选取适宜的混匀料水分

褐铁矿中含有大量结晶水,在传热的过程中结晶水分解并将热量向下传递,所以高褐铁矿条件下传热对混匀料含水量要求很低。水分的控制主要以造球效果而定,只要透气性满足生产需要,水分尽量下限控制,泥辊处水分7.5%-8.0%之间。在混匀料水分一定的情况下,预热混匀料是降低燃耗最有效的手段。在混合机及烧结机小矿槽设有蒸汽预热装置,料温控制在55℃-65℃,受大气温度及饱和蒸汽压的影响,冬季可取上限,夏季可取下限控制。

通过以上措施的实施,原料中褐铁矿配比最高达到45%左右时,烧结矿各项指标仍保持或接近正常水平。但由于褐铁矿中含有大量结晶水,并且提高了烧结矿中FeO含量,使烧结固体燃耗略有上升。

4.改进效果

项目从2014年1月开始立项攻关至2016年12月项目结束,2015年1月开始进入工业生产阶段。烧结机主要经济技术指标及对比(见表7、表8、表9)。

从以上可以看出,烧结机利用系数提高0.031t/m2•h,烧结矿转鼓指数提高0.45%,筛分指数降低0.49%,固体燃耗降低0.37kg/t,工序能耗降低0.75kg/t,高炉燃料比由537.24kg/t降低到了529.51 kg/t,取得了较好的效果。根据炼铁有关理论,烧结矿筛分指数降低1%,燃料比降低0.5%,生铁产量提高0.4%-1%;烧结矿转鼓强度提高1%,燃料比降低0.8%,高炉产量提高1.8%。按铁水年产量530万吨、燃料比按530kg/t、焦炭价格按907元/吨、铁水固定加工成本为73元/吨计算,年经济效益约3000余万元。

5.结语

研究应用烧结终点控制新方法,可提前预测烧结终点,适合钢铁冶金烧结生产领域,主要应用于提高烧结矿产质量、降低能源消耗。对于老烧结生产线改造,具有较好的推广价值,对于新建烧结生产线也可以采用部分技术。

莱钢项目新技术实施后,烧结矿产质量都得到提高,减少了能源消耗,降低了热能排放,减少了劳动定员,降低了职工劳动强度,取得较好的经济效益和社会效益。

(作者单位:山钢集团莱芜分公司炼铁厂)