中厚煤层450 m加长综采工作面开采分析研究

张启龙

(中国神华神东煤炭集团设备管理中心,陕西 神木 719315)

1672-5050(2017)05-0027-05

10.3919/j.cnki.issn1672-5050sxmt.2017.10.007

2017-07-08

张启龙(1979-),男,内蒙古鄂尔多斯人,大学本科,工程师,从事煤矿设备管理工作。

中厚煤层450m加长综采工作面开采分析研究

张启龙

(中国神华神东煤炭集团设备管理中心,陕西 神木 719315)

对神东煤炭集团哈拉沟煤矿450 m加长综采工作面地质条件和设备选型配套情况进行了阐述和分析,研究了液压支架工作阻力和刮板运输机能力选型,对刮板运输机的运行功率、采煤机的位置及割煤速度关系进行了测试,分析工作面开采过程中的矿压显现特征,为类似地质条件下推广使用综采加长工作面开采提供了成功经验。

加长工作面;综采;设备选型

为了提高综合机械化开采的资源回收率,神东煤炭集团根据矿井煤层赋存状况,逐步提升综采工作面铺设长度,减少巷道掘进和留设煤柱,综采加长工作面得到了广泛应用。神东在工作面回采过程中不断总结经验,工作面铺设长度从240 m、300 m、360 m到400 m不断加长。神东煤炭集团哈拉沟煤矿根据煤层赋存条件和以往加长工作面开采经验,对工作面长度加长为450 m的综合机械化开采进行了大胆的探索与实践,对工作面矿压显现和设备选型配套进行技术研究,取得了良好的效果,积累了开采经验,是综采加长工作面开采技术的一次重大技术创新,为中厚煤层加长工作面布置及进一步提升薄煤层工作面铺设长度研究奠定了基础。

1 工作面地质条件

450 m综采工作面位于哈拉沟井田1-2煤1盘区,地表起伏不大,总体呈东南高,西北低的趋势,大部分被风积沙所覆盖,沟谷处有基岩露出。回采区域东北为设计的12102综采工作面,西北为已掘的1-2煤集中主运巷、回风巷,西南为规划的12101综采工作面,南东为2-2煤中央主运、辅运及回风三条大巷,四周均为实体煤。该面为哈拉沟煤矿1-2煤首采工作面,工作面长度450 m,推进长度858 m,设计采高1.8 m,可采出煤量96万t。工作面盖山厚度57 m~101 m,松散层厚0 ~40 m,上覆基岩厚30 m~70 m。基本顶为细砂岩,厚度0.55 m~9.39 m,深灰色,泥质胶结,水平层理,颗粒分选中等。直接顶为粉砂岩,厚度0.30 m~9.74 m,灰色,水平层理,泥质胶结,中间夹薄层为细砂岩。底板为碳质泥岩,厚度1.69 m~6.3 m,深灰色,泥质胶结,近水平层理。

2 工作面设备选型配套

综采工作面成套设备主要由液压支架、采煤机、刮板运输机、转载机、破碎机、顺槽带式输送机和自移机尾及供电、供液设备等组成。设备选型着重考虑设备的生产能力、适应性、可靠性、安全性、经济性、配套性等因素。根据生产能力及其地质条件进行设备选型及配套。

2.1液压支架选型

450 m加长工作面配套二柱掩护式液压支架262台,其中238台工作阻力为10 660 kN,支护强度1.01 MPa ~1.087 MPa,支架中心距1.75 m,推移步距1 000 mm;另24台工作阻力为9 200 kN,支护强度1.001 MPa ~1.054 MPa,支架中心距1.75 m,推移步距800 mm,布置在工作面机尾部。工作面支架全部采用电液控制系统。

2.2刮板输送机选型

工作面刮板输送机配套JOY公司设备,总功率2×1 000 kW,运输能力2 000 t/h,槽内宽1 000 mm,链条规格Φ42 mm×128/164 mm,中双链布置,链速1.72 m/s,驱动方式为电机+阀控液力耦合器+减速器型式,牵引销排为Ultratrack2000型;转载机功率375 kW,运输能力2 500 t/h,槽内宽1 350 mm,链条规格Φ38 mm×126 mm,中双链布置,链速2.18 m/s,驱动方式为电机+液力耦合器+减速器形式;破碎机功率375 kW,破碎能力2 500 t/h,驱动方式为电机+液力耦合器+减速器形式。

2.3采煤机选型

采煤机配套JOY公司7LS1A双滚筒电牵引采煤机,总装机功率1 162 kW,其中截割功率2×480 kW,牵引功率2×90 kW,泵站功率2×11 kW,采高1.5 m~3.3 m,生产能力2 000 t/h,滚筒直径1.7 m,截深800 mm~1 000 mm,机身高度1 100 mm,空载牵引速度22 m/min。

2.4乳化液泵站及喷雾泵站选型

配套KAMAT公司K35055M型乳化液泵站,4泵2箱,单泵额定流量439 L/min,额定压力37.5 MPa,单泵功率315 kW;配套KAMAT公司K16065M型喷雾泵站,3泵1箱,单泵额定流量522 L/min,额定压力14.3 MPa,单泵功率160 kW;成套泵站配套高度1 600 mm。

2.5工作面供电系统

工作面配套4 000 kVA移变1台,提供3 300 V电源,给采煤机和刮板输送机供电;2 500 kVA移变1台,提供1 140 V电源,给转载机、破碎机和泵站供电;315 kVA移变1台,提供660电源,给绞车、水泵、照明等供电。采煤机和刮板机用1台JZ3-1500/3300-9开关控制,电压等级1 140 V的用电设备用1台JZ-1500/1140-9开关控制。

2.6顺槽带式输送机系统选型

配套顺槽带式输送机带宽1.2 m,运输能力2500 t/h,带速4 m/s,采用CST软启动驱动技术,张紧系统采用变频自动张紧技术。带式输送机机尾配套使用自移式机尾,自移式机尾与转载机配套高度1.6 m,保证转载机在巷道内的通过性。

3.液压支架选型研究

3.1围岩情况与顶板控制分析

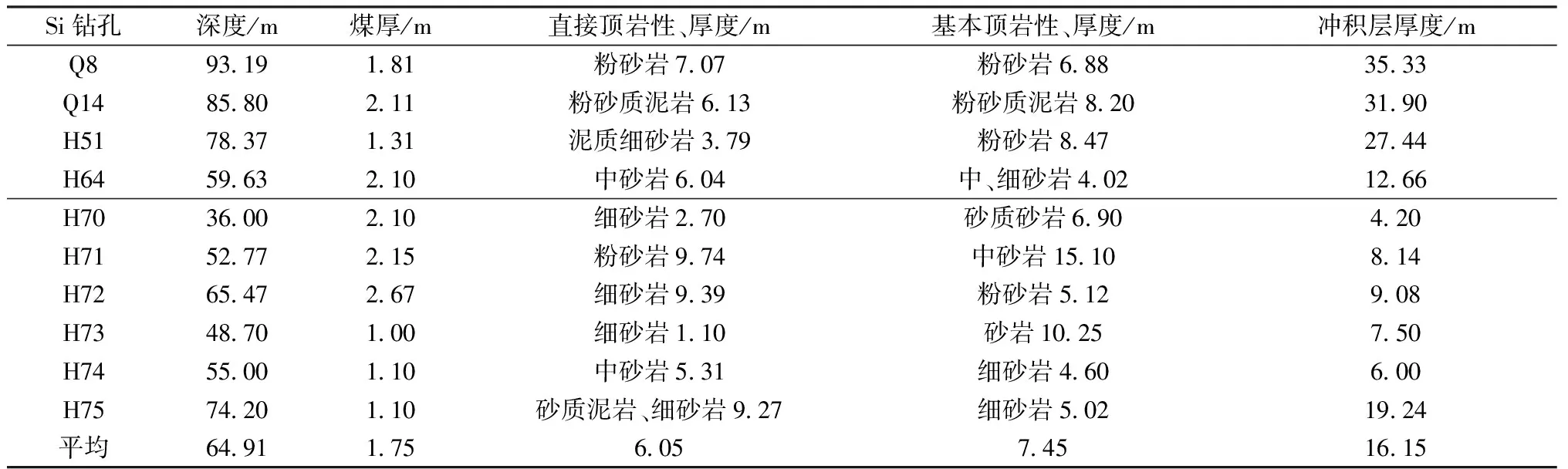

哈拉沟1-2上煤450工作面内及附近10个钻孔统计情况如表1所示。由表1可见, 哈拉沟矿1-2煤层开采深度变化在36.00 m~93.19 m之间,总体平均开采深度64.91 m;煤层厚度变化在1 m~2.67 m之间,平均厚度1.75 m;直接顶岩性主要以粉砂岩和细粒砂岩为主,间或有砂质泥岩存在,厚度变化在1.10 m~9.74 m之间,平均厚度为6.05 m;基本顶岩性为中砂岩和细砂岩,厚度变化在4.05 m~-15.12 m之间,平均厚度为7.49 m;冲积沙厚度变化在4.2 m~35.33 m,平均厚度为16.15 m。据此,1-2煤层顶板基岩平均厚度为48.76 m。

表1 哈拉沟矿1-2上煤层顶底板柱状总体情况Table 1 Roof-floor vertical situation of 1-2 upper seam in Halagou Mine

工作面煤层厚度较薄(2.0 m),基岩厚度较大(48.76 m),冲积层厚度小(16.15 m),因此从基岩厚度的影响方面分析, 有利于安全开采。

此外,由于直接顶岩比较厚(6.05 m),而基本顶岩性为厚层中粒砂岩和细砂岩,厚度7.49 m,从采场岩层控制的角度而言,来压比较缓和,因此矿压显现强度不大,顶板岩层控制相对比较容易。

3.2液压支架工作阻力分析

对于长壁综采工作面,顶板岩层的垮落与破断运动规律决定了采场矿压显现强度大小。而采场矿压显现规律则主要取决于煤层采高、顶板的直接顶和基本顶岩层的岩性强度与厚度等参数,同时取决于工作面的开采面积范围等[1]。

哈拉沟矿1-2上煤层综采工作面采高1.8 m,推进长度很大的条件下,工作面的顶板冒落高度和岩层运动规律主要受采高、直接顶以及基本顶岩性、厚度的影响。

3.2.1工作面长度与冒落拱高度分析

从工作面长度增加对采场矿压显现的影响规律方面分析,对工作面长度中部区域的矿压显现强度有决定性的影响。按照普式平衡拱理论,估算中部矿压显现强度的增量,分析其矿压显现强度的差异[2]。按照普式理论,在一定跨度空间之上(工作面长度)的顶板岩层将会发生拱形冒落,其高度既与跨度有关,又与岩石的普式硬度指数有关,即

(1)

式中:hg为顶板冒落高度,m;B为工作面长度,m;f为顶板岩石的普式硬度指数,其值约为强度的1/10。

对1-2上煤层直接顶,普氏硬度系数取f=4.07,在450 m工作面长度时,顶板冒落高度为55.3 m。

如依据顶板冒落高度的岩重(即静压),计算450 m长度工作面支架的工作阻力,则

P450=γ×h×Lz×Bz

(2)

=23.6×55.3×4.454×1.75

=10277(kN/架).

式中:γ为岩石密度,kN/m3;h为顶板冒落高度,m;L为支架控顶距,m;Bz为支架中心距,m。

由上述计算可见,按照普氏平衡拱理论,工作面长度450 m时,需要的工作阻力10 277 kN/架。因采场矿压显现强度具有随机性,在薄煤层开采条件下,来压显现缓和,按下浮10%考虑,则工作面支架的工作阻力应为9249.3 kN/架。

从工作面长度与冒落拱高度分析,支架工作阻力在9 200 kN以上可以基本满足使用需求。450 m工作面大部分(238台)配套支架工作阻力为10 660 kN,少部分(24台)配套支架工作阻力为9 200 kN,故支架配套选型能力能够满足支护需求。

3.2.2缓倾斜煤层顶板分类分析

依据缓倾斜煤层顶板分类方案[3],支架支护强度的回归计算公式为

pe= 72.3hm+4.5L0+78.9Be-

10.24N-62.1 .

(3)

式中:hm为工作面采高,m;L0为工作面初次来压步距,m;Be为支架控顶距,包括机道宽度,m;N为直接顶与采高之比(即采空区充填系数)。

在哈拉沟矿1-2上煤层,采高hm=1.80 m, 初次来压步距取L0=50 m, 支架最大控顶距Be=4.454 m, 直接顶与采高之比(采空区充填系数)N=3.36,将这些参数带入式(3),可得1-2上煤层的额定支护强度为610.1 kN/m2。

按照实际1-2上煤层相关参数的计算公式,取1.5的安全系数,需要的额定工作阻力为

Pe=ks×pe×A

(4)

=1.50×610.1×1.75×4.454

=7133(kN/架) .

式中:ks为安全系数,取1.5;Pe支护强度, kN/m2;A为单台支架控顶面积,m2。

根据此计算结果, 哈拉沟煤矿1-2上煤层支架的设计工作阻力需满足7 133 kN/架。

3.2.3液压支架工作阻力确定

基于上述计算,支架的工作阻力预测为7 133 kN/架,考虑薄煤层450 m工作面的冒落拱阻力预测值(9 246 kN),一般均小于9 200 kN。因此,配套使用10 660 kN和9 200 kN工作阻力支架可满足工作面支护要求。

4 刮板输送机运输能力分析

4.1运输能力的理论计算

1)JOY公司刮板输送机运输能力计算。根据工作面铺设长度和刮板输送机功率,运输能力计算如表2所示。

表2 JOY公司刮板输送机运输能力计算表Table 2 Computation sheet of the transportation capability of scraper conveyor (JOY)

从计算情况分析,随着工作面铺设长度加长,刮板输送机能力下降。针对配套的2×1 000 kW刮板输送机,铺设长度为450 m时,运输能力为1 100 t/h,约是设计能力的55%。同时根据理论计算,采煤机由机头到机尾时速度控制在7 m/min以内,由机尾到机头时速度控制在6 m/min以内。

2)国内厂家刮板输送机运输能力计算。工作面近水平(0°)时,刮板机运输能力1 100 t/h,采煤机牵引速度控制在6 m/min~8 m/min。

综合上述两个厂家的理论计算情况,已有的2×1 000 kW薄煤层刮板输送机可以配套用于哈拉沟煤矿450 m工作面开采使用,但需根据实际情况控制采煤机牵引速度,防止刮板输送机过载停机,造成人工清煤,增加劳动强度。

4.2实际回采能力测试分析

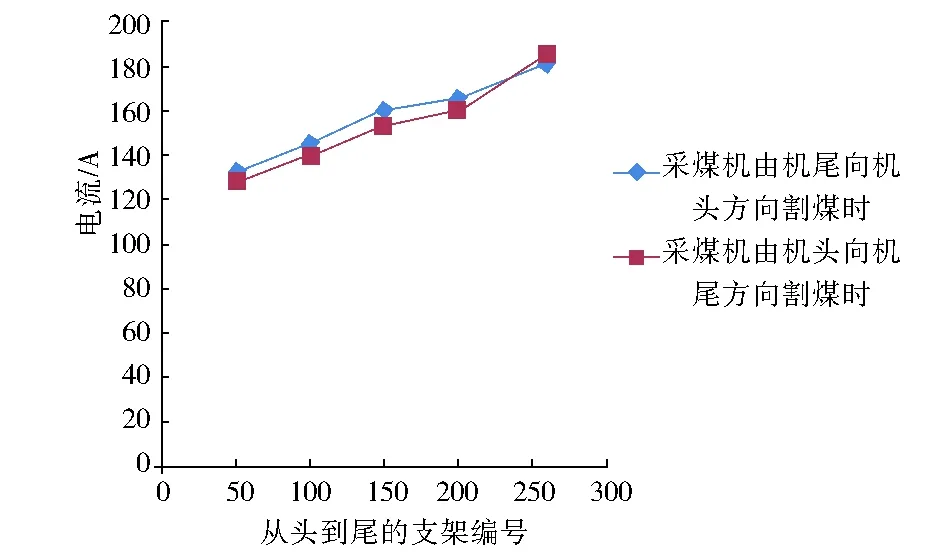

由于工作面长度较长,为了防止刮板输送机过载,或压死,需要对采煤机的割煤速度进行分阶段控制,采取的具体措施,采煤机在1号—100号支架割煤时的速度控制在5.4 m/min左右,采煤机在100号—150号支架割煤时的速度控制在4.4 m/min左右,采煤机在150号—200号支架割煤时的速度控制在3.5 m/min左右,采煤机在200号—262号支架割煤时的平均速度控制在2.9 m/min左右。在此条件下,刮板输送机运行电流控制在额定电流的95%以下(见图1),较好的发挥了刮板机的运输能力。

图1 刮板输送机电流随采煤机位置变化情况Fig.1 Current variation of scraper conveyor with coal cutter position

从图1中可以看出,当采煤机由机头向机尾方向割煤时,刮板输送机的电流变化情况大致可以分为3个区段。第一段:1号—150号支架间,刮板输送机的电流速度增加很快;第二阶段在150号—200号支架间,刮板输送机电流变化较为平稳,第三阶段在采煤机到达200号—262号支架间,刮板输送机的电流再次增加,更接近刮板输送机的额定电流。

当采煤机由机尾向机头方向割煤时,刮板输送机电流变化情况类似于由机头向机尾方向割煤情况,但是刮板输送机电流较之略大。

5 工作面矿压显现

工作面回采过程中,末采阶段矿压显现较为明显,重点分析距回撤通道30 m~110 m区段的压力情况。

5.1矿压观测方法

1)将测点布置在5号、10号、15号、…260号支架上,每隔5号布置一个,共布置52个测点。每割一刀煤采煤机到机头(机尾)时由控制台作业人员统计相应支架的工作阻力。

2)现场观察支架压力表数据、支架增阻情况、来压时的切顶、漏矸、煤壁片帮、支架立柱安全阀开启、支架立柱下缩量等现象并进行统计与分析。

3)观测控顶区围岩变形量及破坏特征、支架承载变形特征、控顶区围岩破坏特征。煤壁处切顶台阶数目与高度、煤壁片帮深度、端面顶板破碎度等。

5.2矿压观测曲面图

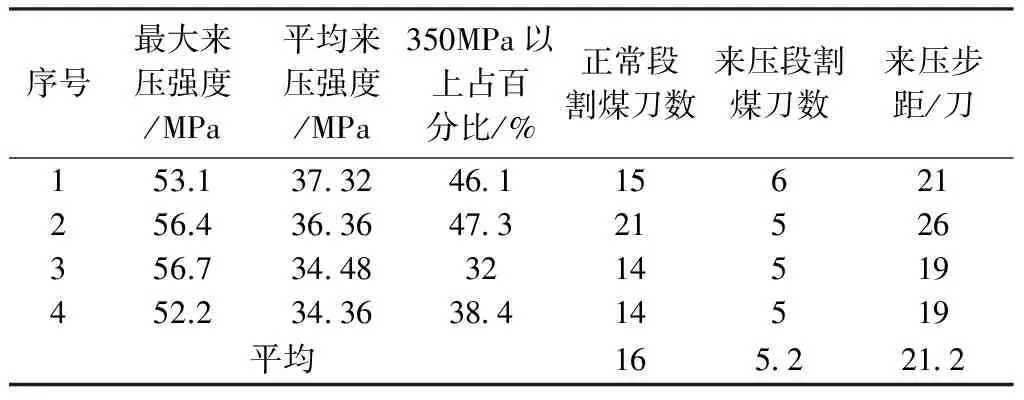

矿压观测情况如表3和图2所示。

表3 周期来压统计表

图2 1-2上101-2综采工作面末采周期来压示意图(990 m~1 073 m段)Fig.2 Periodic weighting of 1-2 upper seam on 101-2 fully-mechanized mining face (from 990 m to 1073 m)

通过观测,总结出如下规律:

1)周期来压步距约20 m(21刀),来压总体持续5刀结束。

2)由于此区段基本顶较坚实、稳定性好(主要体现在100架-机尾),工作面的快速推进使得来压步距减小。

3)快速推进时来压从机尾和工作面中部分别向两端延伸;生产推进缓慢时来压从60、150号支架附近分别向两端延伸,呈“驼峰”状。

4)机尾顶板坚硬,有两次来压滞后。

5)生产推进缓慢时来压持续相对较长,但来压强度不大,说明工作面推进缓慢的同时顶板释放压力缓慢。工作面快速推进时来压步距小、强度强、持续时间短,说明基本顶垮落量大、垮落速度快。

6 工作面运行情况

哈拉沟450 m长1-2上101-2面于2012年6月6日投入生产,于2013年4月18日回采结束,工作面采用双向割煤工艺,采高1.8 m~2.0 m,除去因生产接续调整临时停采因素,正常情况下日采6刀,单刀循环时间约110分钟,平均日产量7 020 t,平均月产量210 600 t,共回采煤炭96万t,由于工作面加长布置,减少了顺槽和回撤通道掘进量和留设煤柱,资源回收率可提高5%,且减少了矿井工程开

拓和支护费用,经济效益显著。

7 结论

1)从工作面总体回采情况看,设备选型配套合理,设备能力能够满足生产需求,生产效率和资源回收率有显著提高。

2) 工作面压力显现呈多个“驼峰”状,推进速度不同,压力显现位置不同。

3)随着工作面布置长度加长,刮板运输机能力下降,采煤机割煤速度需在工作面不同位置进行区段控制。

4)液压支架选型配套,提供了有效的支护,满足了开采需求,后续可进一步提升支架工作阻力,提高加长工作面支护可靠性。刮板输送机采用阀控液力耦合器“软启动”型式,实现低速大扭矩平缓启动,有效解决了运行中机头和机尾驱动装置的功率平衡,后续可配套使用变频软启动驱动装置,进一步发挥“软启动”和功率平衡性能,同时在中厚煤层加长工作面开采中,可进一步提高刮板输送机驱动装置单机功率,提升输送设备能力,提高开采效率;通过提升刮板输送机自动张紧功能,在中部槽底链隔段增加喷水润滑等措施,进一步保障刮板输送机运输能力。

5)随着自动化、智能化开采技术的不断研究、应用和完善,将来应用于较薄煤层的开采可大大提升开采效率,降低操作工人的劳动强度,提高开采工效,特别是针对较薄煤层加长综采工作面,可大大提升安全管理水平。

6)加长工作面的布置,减少了巷道开拓、巷道支护、底板维护、设备和开拓队伍配备等准备工作,减少了综采工作面搬家倒面次数。原布置3个综采工作面可按2个加长面布置,开拓、安装和回撤等准备工作成本可下降约3%~5%,经济效益显著提高。

[1] 郭建军,马晓燕.360 m综采工作面开采技术与研究[J].中国煤炭,2009,35(4):52-54,57.

GUO Jianjun1,MA Xiaoyan.360m Longwall Face:Mining Technology and a Study [J].China Coal,2009,35(4):52-54,57.

[2] 罗定华,郑利泰.液压支架在长壁采矿法中的应用[J].金属矿山,1981(4):5-6,28.

[3] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.MT554-1996缓倾斜煤层采煤工作面顶板分类[S].北京:中华人民共和国煤炭工业部,1996.

Miningon450mExtendedFully-mechanizedWorkingFaceinMedium-thicknessCoalSeam

ZHANGQilong

(EquipmentManagementCenter,ChinaShenhuaShendongCoalGroup,Shenmu719315,China)

The paper presents the geological condition and equipment selection for the 450m extended fully-mechanized working face in Halagou Mine, Shendong Coal Group. On the analysis of the working resistance of hydraulic support and scraper conveyor selection, we tested the relationship between the operating power of the scraper conveyor, the location of coal cutter, and coal cutting speed. The strata behavior during mining is also studied for the popularization of the extended fully-mechanized mining in similar geological conditions.

extended mining face; fully-mechanized mining; equipment selection

TD821

A

(编辑:樊 敏)