基于多系统数据级融合的煤矿监测监控逻辑报警分析

杜 刚

(山西晋煤集团 泽州天安煤业有限公司,山西 晋城 048000)

1672-5050(2017)05-0013-09

10.3919/j.cnki.issn1672-5050sxmt.2017.10.005

2017-06-23

杜 刚(1982-),男,四川南充人,硕士,工程师,从事煤矿监测监控、通风安全方面技术管理工作。

基于多系统数据级融合的煤矿监测监控逻辑报警分析

杜 刚

(山西晋煤集团 泽州天安煤业有限公司,山西 晋城 048000)

为了避免因现场环境或人为原因造成的甲烷传感器失效而导致对现场监测数值不准确,同时使煤矿安装的多种监测系统实现联动,提出了多系统融合模型,并分别从软件和硬件层面对实现融合的物理架构平台进行了初步搭建,同时分析了单点监测数据伪报警情况,并依据甲烷气体在巷道中的流动运移情况分析了多点监测数据时空关联性,以此为基础,提出了逻辑报警的关联实现方法和在出现报警后多系统如何实现联动,为监测监控系统的安全有效运行和进一步的数据融合提供依据。

煤矿监测监控;数据融合;逻辑报警;多系统联动;数据分析

随着互联网技术的飞速发展,数据密集型科学、大数据分析和数据探索等新概念逐渐融入煤矿行业,而当前煤矿已安装有多种类别的监测系统,这些系统中的各类传感器数据成为地面中心站赖以感知煤矿井下作业环境的实时依据,但是,由于现场环境问题、传感器本身的可靠性问题,甚至一些人为目的或原因,造成传感器采集数据不真实,进而影响地面中心站对井下现场作业环境的判断,使得系统安全监控效能没有得到正常发挥,因此如何进行初步的多系统融合和逻辑判断报警,并实现与调度通讯系统和应急广播系统等系统的联动做出报警和相关控制功能,是将来实现综合化智能网络的基础依据和重要关键技术,同时这也将为进一步的大数据分析和数据探索提供最基本的数据支撑。

1 当前煤矿生产中所采集各种数据的特点及数据融合研究现状

大数据是指一种规模很大,以致在获取、存储、管理和分析方面大大超出了传统数据库软件能力范围的数据集合,具有海量的数据规模、快速的数据流转、多样的数据类型和价值密度低四大特征[1]。狭义上煤矿生产中的大数据是指利用各类常用传感器、视频工具、软件等采集的数据集合[2]。目前煤矿所安装的各类系统都由安全监测监控系统、人员定位系统、工业电视监控系统、产量监测系统、主通风机在线监测系统、应急广播系统和无线通信系统等组成,其他煤矿根据自身实际现状或条件安装有瓦斯抽采(放)监测系统、煤与瓦斯突出预警系统、火灾束管监测系统、供电监控系统等,其各个系统所采集的安全生产数据主要由地面和井下布置的分站、各类传感器、摄像头、设备PLC及控制器等组成,用来监测设置地点的瓦斯浓度、一氧化碳浓度、粉尘浓度、风速、负压、烟雾有无、温度、流量、其他有害气体浓度、瓦斯压力等环境参数和风门开关、运煤量、煤仓煤位、水仓水位、各种机电设备开停等生产参数,见图1。

图1 煤矿各类监测系统及传感器Fig.1 Monitoring and measurement system and sensors in coal mines

这些数据的采集和保存每时每刻都在进行,长期积累的现场各类数据是十分丰富的。而在目前煤矿的日常生产工作中,关注的重心依然是井下现场作业地点和其他重要位置的甲烷浓度,对监测数据的使用仅是用来判断当时当地甲烷浓度是否超标以决定是否允许正常作业,同时对其他各类参数(包括环境、设备和人员)这些动态信息的把握也是对当前现场及作业情况进行指挥调控,之后所有这些数据即被保存起来而很少再用。这些数据覆盖范围较广,实时性强,数据量较大,同时大都彼此独立,不具有或具有弱的空间相关性,而具有强的时间相关性[3]。

关于数据融合的研究,从20世纪70年代就已开始。在多传感器数据融合中,类型各异的传感器针对同一监测对象所采集到的数据依据某种优化准则进行融合,最终产生对监测环境的一致性描述,而多系统融合是一项系统级甚至模型级的优化技术,利用多个系统或者多个模型的融合与优化策略实现优势互补而提升整个系统的性能。关于数据融合应用于煤矿安全监控的研究有很多,文献[4]对信息融合作出了初步的分析,提出了三级数据融合和集散式融合结构,文献[5]提出了基于模糊Petri网的传感器管理模型。文献[6]通过对多传感器赋予权重系数,并通过最大隶属法得出最终结果。文献[7-11]提出煤矿安全监控的二级融合模型,并提出局部融合和全局融合,分别采用算数平均值分批估计算法和D-S证据理论算法。而文献[12]提出一级融合基于自适应加权算法,二级融合基于模糊神经网络的BP算法。文献[13]通过数据级和特征级两级融合,采用K-Means聚类算法对下一刻数据进行了预测。文献[14]通过数据级、特征级和决策级三级融合,基于模糊专家决策系统对瓦斯超限和煤与瓦斯突出进行预测。文献[15]提出基于PCA和BP神经网络的特征级融合和D-S证据理论的决策层融合。文献[16]提出最短聚类算法的数据级融合和D-S证据理论算法的决策级融合。文献[17-18]则分别通过地面软件和井下硬件设计的方法对多系统的数据进行整合。以上研究方法更多的是将融合应用于安全监控系统的数据采集和处理,在数据级融合的算法中大多采用加权平均值或聚类算法,而井下现场更多是通过降低模拟量传感器的报警值来提前预警,而提前预警更依赖于单个传感器的可靠性。

2 多系统监测数据融合架构

2.1数据融合模型

当前的多传感器多系统监测数据融合模型,多数以文献[4]提出的三层数据融合模型为依据,也就是将信息融合划分为数据级、特征级和决策级3个层次。结合当前信息融合的模型研究和现场需求情况笔者,提出以下基于JDL模型、Dasarathy模型和Boyd控制环的监测数据融合混合模型,见图2,相对于三层数据融合模型而言,本模型明确了信息融合结果的反馈控制和整个信息融合的循环过程。

图2 信息融合模型Fig.2 Data Fusion Model

2.2数据融合物理架构

以上述融合模型为基础,在数据融合的起始阶段,应在数据层进行初步的数据整合共享,在物理层架构的实现主要有两种方法,见图3。

图3 应用层融合架构Fig.3 Fusion architecture at application level

第一种如图3所示,是对于目前已安装有各类监测系统的矿井,实现融合的方式为开发多系统应用层软件,即如图1中的应用层融合,将各类监测监控信息数据在地面中心站进行集中汇总,通过系统融合软件用统一或不同的协议获得各监测监控类系统的数据,对这些数据进行展示,并进一步利用部分或全部系统的数据进行下一步分析,实现多系统融合,达到多系统数据共享的目的。当前煤矿安全监控系统开展的升级改造多以此类融合为主,通过在地面主机上安装多系统融合软件来实现多系统的数据同屏展示功能,但是多系统的应用层融合方式无法减少井下现场设备数量,对于减少日常维护工作也没有太大意义,只是对系统数据的综合展示及一定程度的应用提供了一种可行方法,对于已安装各类系统的矿井来说,可以有效地利用现有系统同时避免进一步的成本增加。

第二种如图4所示,是对于新建设的,在联合试运转前需要安装各类监测系统的矿井,多系统的融合应以井下数据融合为主,降低设备成本、节省线缆重复敷设,同时能够利用一套具有多种接口、无线传感网络接口、高速以太网接口的分站,运行多种不同类型的数据采集和输出控制功能,实现真正的井下多系统本质上的融合,同时在分站处留有硬件接口,在应用层软件处留有软件接口,以便后期其他系统的接入。

图4 分站级融合架构Fig.4 Fusion architecture at substation level

以上两种多系统融合物理架构方式,是实现特征层融合、决策层融合和控制输出层融合的基础,而架构的实现也是我们解决信息筛选优化和逻辑报警的物理平台,同时这些也是数据层融合首先要解决的问题。

3 逻辑报警及控制

3.1逻辑报警的概念及实现

逻辑报警需要以巷道布置及通风情况、瓦斯等有害气体产生等的内在关系为依据,所以这里以开采自然煤层的低瓦斯矿井为例,选取一个采煤工作面(U型通风方式)为对象进行分析,见图5,安装有安全监测监控系统、束管监测系统、人员定位系统、调度通讯系统和应急广播系统,在硬件架构上,可采用软件融合或硬件融合的方式,实现对监测数据进行单点的时间序列分析(消除伪报警数据)和多点的时空相关性分析(实现逻辑报警功能),各个传感器的安装位置见图5,进行初步的监测信息数据级融合。图5中各种符号代表传感器或设备类型如表1所示。

图5 综采工作面各类监测系统传感器布置Fig.5 Sensor deployment of monitoring and measurement system in fully-mechanized mining face

系统类型符号安全监控系统甲烷传感器T一氧化碳传感器CO温度传感器WD烟雾传感器YW开停传感器KT束管监测系统监测点C人员定位系统监测分站/天线RY调度通讯系统电话D应急广播系统喇叭GB

将各类传感器安装好并正常运行后,日常工作中就需要对采集的各类数据进行融合分析。融合分析的开始就是要做数据级的融合,其框架结构,见图6。

图6 综采工作面信息数据级融合分析框架Fig.6 Analysis framework of data fusion of fully-mechanized mining face

3.2单点监测数据时间序列分析

在采集到的环境和设备监测数据中,我们重点关注的是气体浓度监测,其中采空区内束管监测采样正常每周不少于一次,现场实时监测的主要为甲烷和一氧化碳气体浓度,当气体浓度超标时,需要及时弄清超限报警原因,去除伪报警数据并及时正确处置。而日常中伪报警数据最多的为变频设备和通讯设备干扰、电缆延伸回收时引起短路和设备故障产生的误报警,以及日常正常调校和断电试验产生的报警数据。

干扰数据造成的报警一般报警时间很短,大部分都是单测点报警;如果因为分站故障原因造成分站所带的多个传感器出现报警,干扰数据波形为突变单锐角三角形,持续时间很短,见图7。

图7 甲烷传感器因干扰产生的报警数据Fig.7 Methane sensor alarming data caused by interference

传感器调校和断电试验数据从大量数据可看出曲线为梯形,见图8。传感器调校流程:首先给传感器充入空气,调校零点,关闭空气;然后充入标准气样,使其测量值稳定显示,持续时间大于90 s,使显示值与充入标准气样浓度保持一致,并观察记录相关参数,最后关闭气样,使测量值下降到正常状态。断电试验可能直接充入校准气样,则数据曲线无开始时的下降段。

图8 甲烷传感器正常调校和断电试验产生的报警数据Fig.8 Methane sensor alarming data generated from normal adjustment and power cut-off test

图9 传感器高值曲线分段图Fig.9 High value segment of sensor data

目前对误报警的判断普遍是通过人工调出波形曲线进行初步判断,进行筛除,使得分析曲线缺乏时效性。这里可以通过软件来判断波形的形状,利用最小二乘法对曲线进行拟合用软件快速识别报警类型,过滤伪报警数据。如图9所示将曲线分成报警前、报警时和报警后回落3段,分别命名为Q1,Q2和Q3,并在曲线报警段和下降段进行多点取样拟合。即Q1={(Cs,Ts),…,(Cb,Tb)},Q2={(Cb,Tb),…, (Cf,Tf),…,(Cb,Tj)},Q3={(Cb,Tj),…,(Cn,Tn)},其中Cs为甲烷浓度起始值,Cb为甲烷浓度报警限值,Cf为甲烷浓度峰值,Cn为甲烷浓度下降后值,T对应其时刻点。

然后依据一元线性回归法进行分析,计算上升段和下降段的斜率k和回归系数b。

k1=(Cb-Cs)/(Tb-Ts).

(1)

k3=(Cn-Cf)/(Tn-Tf) .

(2)

式中:k1,k3分别为报警前和报警后回落曲线段甲烷浓度值随时间的变化速度。

在曲线上升段和下降段多点取样分段拟合,用以类比以往曲线分析:

(3)

式中:x0=Ts;xn=Tb;bi为该段子序列的回归系数。下降段的bj计算与此类似。

通过计算得出的k值和时间差值,匹配判断表2可以迅速过滤异常数据,同时可以类比以往曲线,提高软件识别率。另外对于调校和断电试验也可提前将地点和时间段录入计算机,提高软件识别能力。

表2 误报警特征值判断表

3.3气体运移时空相关变化分析

由于单一传感器采集的数据信息量不足,同时数据的真实性非常依赖于传感器的可靠工作,而井下现场经常会出现因人为原因或设备原因造成的数据不真实,因此根据气体巷道内运移的特性,实现同类传感器的逻辑关联报警,可提升监测数据的有效性。当前煤矿现场实时监测的气体主要为甲烷和一氧化碳,其中一氧化碳主要作为煤层自燃发火和井巷皮带着火的指标气体,同时在巷道内布置传感器数量较少,而且作为不同类型传感器之间的相关性较小,在这里主要考虑甲烷气体时空运移相关变化。

3.3.1甲烷气体运移形式分析

井下各地点甲烷气体浓度分布是气体在通风系统作用下运移扩散的结果,甲烷气体在通风系统中运移扩散过程比较复杂,主要分为扩散运动、通风引起的甲烷气体对流运动(通过计算得知矿井内沿巷道流动的空气风流属于完全湍流状态)以及无规则湍流脉动引起甲烷气体的湍流扩散[19]。

3.3.2甲烷气体运移时空相关变化定性分析

按照煤矿安全规程,各类传感器的布设方式如图5所示。尽管采空区内甲烷气体流动非常复杂,但受通风因素影响,当工作面瓦斯涌出量上升时,宏观上沿风流方向安设的甲烷传感器监测数据会相继升高,尤其是在初采初放、发生偏帮或煤体垮落等情况下,瓦斯涌出量突然增大时,表现更加明显。具体延迟多长时间甲烷气体流波动的前锋才能到达各监测点,主要取决于相邻两个传感器的间隔距离和风流速度、瓦斯涌出强度等因素。如图10所示,正常生产时上隅角、工作面处甲烷监测数据经过一定时间后相继爬升,但由于无规则湍流脉动引起甲烷气体的湍流扩散作用,瓦斯气流在巷道空间传播存在被稀释过程,因此,处于风流下风侧的传感器监测数据波动幅度通常比其上风侧的要小。

图10 正常生产时采面上隅角、工作面甲烷传感器监测数值Fig.10 Methane sensor data between the upper corner and working face in normal production

图11 正常生产时掘进工作面、回风流甲烷传感器监测数值Fig.11 Methane sensor data between the working face and return current in normal production

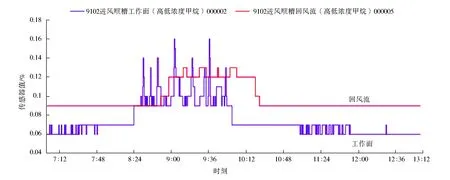

同样,掘进工作面的甲烷传感器也存在类似相关性。首先,掘进巷道的通风方式多为局部通风机压入式通风,这种通风必然在工作面迎头处造成较大的风速甚至在个别区域形成风流的涡旋,故掘进工作面的甲烷传感器监测数值可能随风流的变化有一定波动;其次,掘进工作面的甲烷气体并未与空气均匀混合,同时在煤层瓦斯含量较高的掘进巷道中,煤壁的瓦斯涌出量相对大一些,所以正常情况下回风流处甲烷浓度较大,但当掘进工作面瓦斯涌出量突然增加后,工作面甲烷传感器数值会先升高,随着风流对甲烷气体的运移作用,回风流处甲烷传感器数值随后增加,其变化趋势基本一致,具体关系如图11所示。

3.3.3甲烷气体运移时空相关变化定量分析

由于巷道中风流为湍流,文献[20]提供了如下公式,可计算得到x位置t时间的甲烷浓度(%):

(4)

也就是说,甲烷浓度与空间位置x和时间t有关,即具有时空相关性,但是它的解算很复杂。因此也可以采用下一种算法估算。

因为在井下巷道中,风流基本稳定,不会出现大幅度的波动,因此,传感器采集到同一团甲烷气流的延迟时间T与传感器的距离L和瓦斯涌出量Q成正比。文献[21]提供了瓦斯涌出量稳定时的公式来计算下风侧监控区域的甲烷浓度C:

(5)

式中:A为巷道平均断面积,m2;C为Tmin后监控区域的甲烷浓度,%;Ci为该监控区域初始的甲烷浓度,%;Q0为瓦斯涌出量,m3/min;V为巷道断面的平均风速,m/s;C1为风流经过后该监控区域的甲烷浓度,%;

这里,我们将公式简单变换,C作为监测点的报警浓度,C1按浓度C′与初始甲烷浓度Ci的1/3来估算,即风流经过该监控区域后甲烷浓度降到1/3时,认为该甲烷气团流过该区域,得到下风侧监控区域的甲烷浓度C随时间T的变化公式:

(6)

式中:C′为上风侧甲烷传感器浓度,%。

反之,可通过下风侧甲烷浓度C反算得出T时间前上风侧甲烷传感器的浓度值:

(7)

当瓦斯涌出源来源于煤壁和落煤时,利用瓦斯涌出量和煤暴露时间关系式

Q0=q0e-βT.

(8)

式中:q0为Tmin时瓦斯涌出量,m3/min;β为衰减系数,d-1。

将(8)式代入(7)式中可以得出瓦斯源涌出不稳定时的估算公式。

3.4多系统数据融合后的逻辑报警及控制分析

3.4.1总体思路

在数据级融合的基础上,逻辑报警及控制的总体思路如图12所示,根据巷道布置及通风情况、甲烷或一氧化碳有害气体产生及流动情况,发生以下任一情况时:

a.某模拟量监测点发生报警时(其中单点误报警数据已通过监测数据时间序列分析软件过滤),

b.后台软件处理计算,用下风侧的甲烷传感器的实时监测值,通过公式(8)反算出上风侧甲烷传感器的数值达到或超过规定的报警值时,

对其关联区域内的报警器发出报警信号,同时断电器输出控制切断关联区域内所有非本安型电气设备电源。然后通过初步数据层融合后的系统,用人员定位实时地面显示报警区域内的人员数量和位置,并通过自动应急广播系统和人工操作调度通讯系统引导,直到具体每个人员撤出危险区域。

3.4.2实例分析

依据3.1中条件,补充假设以下条件:巷道断面积A为6 m2,风速V为1 m/s,瓦斯涌出量稳定且Q0为4.5 m3/min,两个甲烷传感器距离L为600 m,上风侧甲烷传感器已失效,下风侧监控区域初始的甲烷浓度Ci为0.2%,下风侧甲烷传感器浓度C为0.8%,此时应该首先排除传感器的误报警情况,之后将数值代入公式(1)中,可算出T时间前,上风侧甲烷传感器的浓度值为1.73%,数值已经超过规程规定的断电值,此时,立即通过初步数据层融合后的系统使巷道内的声光报警器和应急广播系统发出报警信号,同时断电器输出控制切断采煤工作面及回风巷内所有非本安型电气设备电源。然后,用人员定位实时地面显示报警区域内的人员数量和位置,并通过自动应急广播系统和人工操作调度通讯系统,引导人员撤出。

4 结语

本文对多传感器多系统数据层的融合结构做了初步的研究,从软件应用层和分站硬件两方面考虑了多系统融合平台的设计与构成,而且对甲烷传感器的逻辑报警作出了一定的探索,但由于现场瓦斯源涌出的不稳定,所以相关性计算还需结合现场实际。同时提出的基于逻辑报警控制和多系统融合后的联合互动,可以初步避免“信息孤岛”,有效避免因传感器失效、多系统人工操作等环节引起的应急响应时间增加。

逻辑报警及各系统的联合互动是煤矿各类监测数据融合的最基础工作,而本文仅是对同类甲烷传感器作出了初步的数据关联分析,但现场多种异类传感器共同的采集数据才能够对具体环境情况实时掌握,这一方面依赖于现场传感器的种类是否齐全,另一方面依赖于对测点位置的选择和传感器的数量能否将隐患地点覆盖,这些需要将来进一步完善矿山多传感器监测体系,优化网络结构和负载,并且逐步构建可扩展可自诊的分布式模块化子系统,最终实现矿山综合化智能网络。

图12 逻辑报警联动控制关系图Fig.12 Linkage control relation of logic level alarm

[1] 赵勇,林辉,沈寓实.大数据革命:理论、模式与技术创新[M].北京:电子工业出版社, 2014.

[2] 王海军,武先利.“互联网+”时代煤矿大数据应用分析[J].煤炭科学技术,2016,44(2):139-143.

WANG Haijun,WU Xianli.Analysis on Application of Coal Mine Big Data in Age of ‘Internet+’[J].Coal Science and Technology,2016,44(2):139-143.

[3] 孟凡荣.煤矿安全监测监控数据知识发现方法[M].徐州:中国矿业大学出版社,2008:20-21.

[4] 张晓强,高莉,于洪珍.煤矿监测监控系统信息融合结构的研究[J].工矿自动化,2007(4):80-82.

[5] 高莉,胡延军,于洪珍.面向信息融合的煤矿监测监控系统传感器管理方法的研究[J].工矿自动化,2009(1):1-4.

GAO Li,HU Yanjun,YU Hongzhen.Research of Method of Sensors Management of Coal Mine Monitoring and Control System Oriented to Information Fusion[J].Industry and Mine Automation,2009(1):1-4.

[6] 张谦,庞彩霞.多传感器模糊数据融合技术在瓦斯监测中的应用[J].矿山机械,2008(12):58-60.

ZHANG Qian,PANG Caixia.Application of the Multi-sensor Fuzzy Data Fusion Technique in Coal Mine Gas Monitoring[J].Mining & Processing Equipment,2008(12):58-60.

[7] 邵良杉,付贵祥.基于数据融合理论的煤矿瓦斯动态预测技术[J].煤炭学报,2008(5):551-555.

SHAO Liangshan,FU Guixiang.Dynamic Prediction Technology for Gas Based on Data Fusion Theory[J].Journal of China Coal Society,2008(5):551-555.

[8] 马国胜.基于多传感器融合技术的瓦斯监控系统实现[D].武汉:武汉理工大学,2010.

MA Guosheng.Implementation of Gas Monitoring System Based on Multi-sensor Fusion Technology[D].Wuhan:Wuhan University of Technology,2010.

[9] 张冰倩.基于数据融合技术的煤矿安全监控系统研究[D].阜新:辽宁工程技术大学,2013.

ZHANG Bingqian.Research on Coal Mine Safety Monitoring System Based on Data Fusion[J].Fuxin: Liaoning Technical University,2013.

[10] 黄健,徐永刚,孙中廷.多传感器数据融合技术在煤矿井下的应用[J].煤矿机械,2015,36(7):242-244.

HUANG Jian,XU Yonggang,SUN Zhongting.Application of Multi-sensor Data Fusion in Underground mines[J].Coal Mine Machinery,2015,36(7):242-244.

[11] 刘诗源.信息融合在煤矿安全监测的应用研究[D].重庆:西南大学,2016.

[12] 张河翔.信息融合技术在煤矿安全监控中的应用研究[D].重庆:重庆大学,2012.

ZHANG Hexiang.The Research of Information Fusion Method Technology in Coal Mine Safety Monitoring[D].Chongqing:Chongqing University,2012.

[13] 穆文瑜.煤矿多传感器混沌时序数据融合预测研究[D].太原:山西大学,2012.

MU Wenyu.The Coal Multi-sensor Data Fusion Prediction of Chaotic Time Series[D].Taiyuan:Shanxi University,2012.

[14] 朱世松.煤矿瓦斯监测多传感器信息融合与知识发现研究[D].徐州:中国矿业大学,2013.

ZHU Shisong.Study on Multi-sensor Information Fusion and Knowledge Discovery on the Coal Gas Monitoring[D].Xuzhou:China University of Mining & Technology,2013.

[15] 史俊茹.多传感器数据融合在煤矿安全预警中的研究与应用[D].银川:宁夏大学,2015.

SHI Junru.Research and Application of Multi-sensor Data Fusion in the Coal Mine Safety Early-warning[D].Yinchuan:Ningxia University,2015.

[16] 冀少军.多传感器数据融合技术在煤矿瓦斯预警中的应用研究[D].邯郸:河北工程大学,2016.

JI Shaojun.Research on Application of Multi-sensor Data Fusion in the Coal Mine Gas Early-warning[D].Handan:Hebei University of Engineering,2016.

[17] 闫兆振. 煤矿安全监控多系统融合平台[J].工矿自动化,2017,43(2):11-14.

YAN Zhaozhen.Multi-system Fusion Platform for Coal Mine Safety Monitoring and Control[J].Industry and Mine Automation,2017,43(2):11-14.

[18] 王启封.煤矿安全监控多系统井下融合方法[J].工矿自动化,2017,43(2):7-10.

WANG Qifeng.Underground Multi-system Fusion Scheme of Coal Mine Safety Monitoring and Control System[J].Industry and Mine Automation,2017,43(2):7-10.

[19] 梁栋.通风过程瓦斯运移规律和数值模拟[M].北京:煤炭工业出版社,1999.

[20] 王英敬.矿内空气动力学与矿井通风系统[M].北京:冶金工业出版社,1994.

[21] 孙继平,唐亮,陈伟,等.煤矿井下长巷道瓦斯传感器间距设计[J].辽宁工程技术大学学报(自然科学版),2009,28(1):21-23.

SUN Jiping,TANG Liang,CHEN Wei,etal.Interval Between Sensors in Long Roadway of Underground Mine[J].Journal of Liaoning Technical University (Natural Science),2009,28(1):21-23.

LogicLevelAlarmAnalysisofMonitoringandMeasurementSysteminCoalMinesBasedonMulti-systemDataFusion

DUGang

(ZezhouTian’anCoalCo.,Ltd.,ShanxiJinchengCoalGroup,Jincheng048000,China)

To avoid the inaccurate monitoring data caused by the failure of methane sensors resulted by environment or human beings and to realize the linkage of the multiple monitoring system,the paper proposes a mulit-system data fusion model.In terms of software and hardware,a physical architecture platform was established to realize the fusion. Meanwhile,false alarm of single point was analyzed.Based on the methane flow in roadways,the time-space multi-point linkage was studied too.Then,the linkage method of the logic level alarm and the linkage realization of the multi-system were proposed to provide evidence for the safe operation and further fusion of the system.

monitoring and measurement in coal mines;data fusion;logic level alarm;multi-system linkage;data analysis

TD76

A

(编辑:杨 鹏)