控制棒定位隔板局部水力损失系数的数值计算

丁绍军,王 琳,杨翊仁

(西南交通大学 力学与工程学院, 成都 610031)

控制棒定位隔板局部水力损失系数的数值计算

丁绍军,王 琳,杨翊仁

(西南交通大学 力学与工程学院, 成都 610031)

在反应堆驱动线落棒的分析计算中,导向筒隔板处的局部水力损失系数对流体力来说至关重要。采用CFX软件对一种结构复杂的导向筒隔板模型进行数值模拟,可得到流体通过隔板时的局部水力损失系数。同时考虑控制棒的影响,运用修正系数对局部水力损失系数进行修正,从而建立了一套适用于复杂结构局部水力损失系数计算的方法,可用于反应堆驱动线落棒过程中流体局部水力损失的计算。

反应堆;驱动线;局部水力损失系数;数值模拟;修正系数

在反应堆落棒过程的分析计算中,导向筒隔板处的局部水力损失系数至关重要。导向筒隔板模型具有截面复杂、工况众多的特点,现有的理论计算公式无法适用,模型试验代价比较大,相比之下,数值模拟方法则更具优势[1-7]。本文使用CFX软件,运用三维k紊流模型对一种复杂隔板进行数值模拟,监测不同速度下的进出口压强与速度,求得相应的局部水力损失系数。此外,控制棒进入导向筒后,会给截面均值计算带来较大的误差,为此本文设置了修正系数对其进行修正。由于现阶段无法对计算结果进行试验验证,故本文特选取一种与隔板模型结构相似的工程构件,并将隔板模型修正之后的局部水力损失系数与构件的局部水力损失系数进行对比,从而对隔板的局部水力损失系数进行验证[8-9]。

本文采用CFX进行数值计算的模型均为流体模型,可随实际需要进行更换或改进,进而得到相应的局部水力损失系数。因此,本文的计算方法不仅适用于隔板结构,也适用于其他复杂结构,可操作性较强,尤其是在工况繁多的反应堆落棒试验中,此法可以为理论分析提供一定的参考与帮助。

1 模型选取

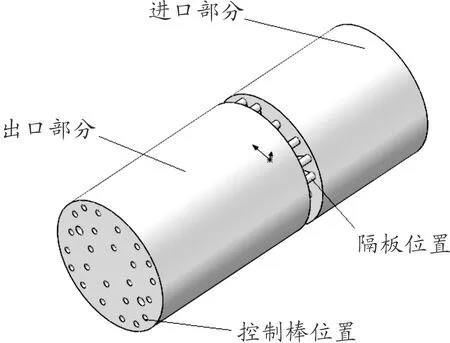

控制棒驱动线落棒过程涉及流体通过复杂结构的能量损失计算,且结构种类繁多,本文拟通过对导向筒隔板处的水力损失系数的计算建立一整套适用于复杂结构水力损失系数的计算方法。当控制棒通过隔板时,隔板处的流体截面会发生改变,如图1所示。

图1 隔板的流体几何模型

隔板两侧连接导向筒,导向筒的截面为圆形。本研究取出口部分长度为280 mm,入口部分长度为200 mm,隔板厚度为23 mm。插入控制棒后,导向筒圆截面的面积为29 917 mm2,隔板截面的面积为8 253 mm2,截面的面积比为27.6%。流体整体几何模型如图2所示。

图2 流体整体几何模型

2 数值模拟

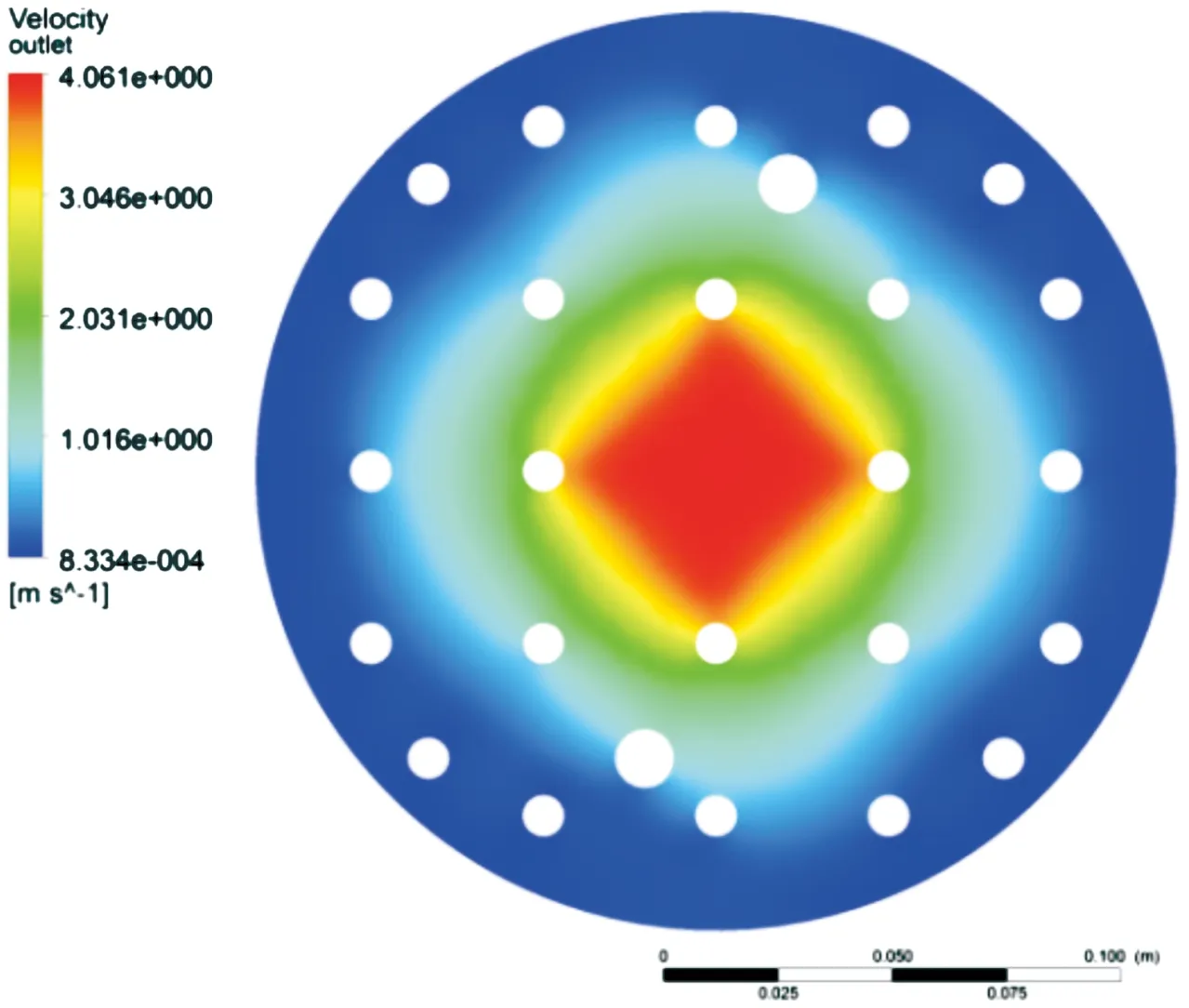

本文采用CFX软件的Transient法进行数值计算,紊流模型为k模型。本研究出口压强设为0 Pa,入口速度可变,其余部分默认为壁面,并设置为光滑[10]。当进口速度为1 m/s时,进口压强分布如图3所示,出口速度分布如图4所示。

图3 进口压强分布

图4 出口速度分布

出口速度分布与圆管内的流速分布非常相似,说明控制棒对整个导向筒内流速分析影响较小。但是控制棒的存在使得截面变得不规则,会给后续的结果处理带来困难。

3 局部水力损失系数计算方法

黏性流体在经过各种局部构件或连接件时产生的这种额外的水力损失称为局部损失。试验中测得流体流过局部构件的压降或水头损失基本上与流体动能头成正比[11]。因为以上压降、水头损失均为截面均值,所以本文可通过截面的速度、压强分布求得各截面的速度平方和压强的截面均值。求解各截面均值之后,根据伯努利方程计算进出口断面的局部水头损失,进而确定局部水力损失系数。

3.1 速度与压强的均值处理

根据截面特点,沿x轴正方向选取n个监测点,分别记录进口截面的压强以及出口截面的速度,采取数值积分的方法进行均值求解。n个监测点将截面分为n-1个圆环,对此进行数值积分计算。

速度、压强的数值积分为

(1)

速度平方的数值积分为

(2)

截面均值为

(3)

其中r为圆截面半径。由于本文的模型进出口截面面积相同,所以进口的速度应当与出口截面平均速度相等,据此可判断所取n值是否合理。速度平方均值可用以确定截面的平均动能,压强均值可用于确定截面的平均压能。

3.2 局部水力损失系数的计算

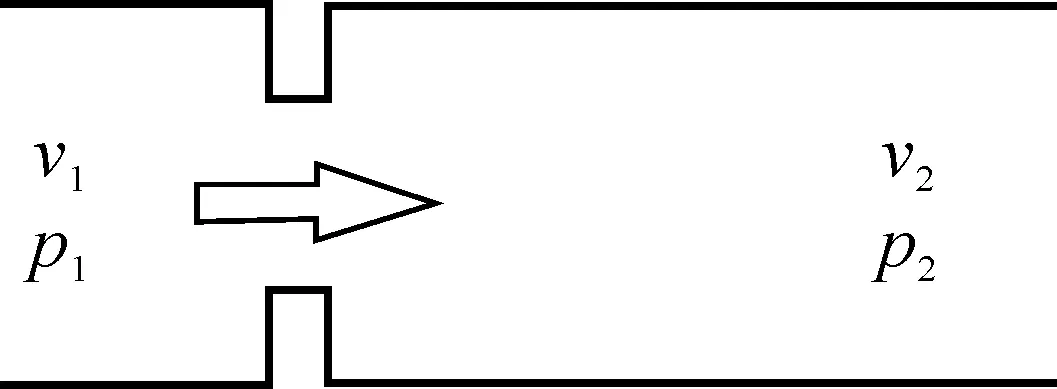

简化模型如图5所示,左端为进口,右端为出口,中部为隔板,流体为缓变流,忽略沿程损失[7]。

图5 模型简化示意图

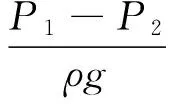

局部能量损失为

(4)

在分析过程中,设置出口压强为0 Pa。此时局部水力损失系数为

(5)

3.3 局部水力损失系数的修正

以上计算中,计算截面时并未考虑控制棒,因此计算面积比实际值略大,会影响局部水力损失系数的最终结果。为了消除此影响,可添加修正系数。实际截面面积为s1,计算截面面积为s2,取两者的比值为修正系数α=s1/s2,用以降低控制棒缺口对结果的影响。 添加修正系数之后的局部水力损失系数为

(6)

由于主要损失能量来自于压差,若不考虑进出口动能改变,整个过程只考虑压强的改变,则式(6)可表示为

(7)

其中:ξ1为总能局部水力损失系数,可用于计算流体通过隔板时损失的总能量;ξ2为静压局部水力损失系数,可用于计算流体通过隔板时损失的压能。

4 计算结果及验证

4.1 计算结果

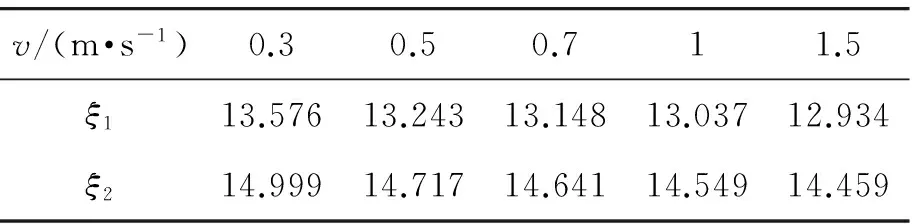

通过以上计算方法,得出不同速度下的局部水力损失系数,如表1所示。

由表1可知,此模型总能局部水力损失系数大致为13.3。进口速度的不同会导致结果略有差异,可以通过实际工况来最终确定隔板处的局部水力损失系数。

表1 模型局部水力损失系数

4.2 结果验证

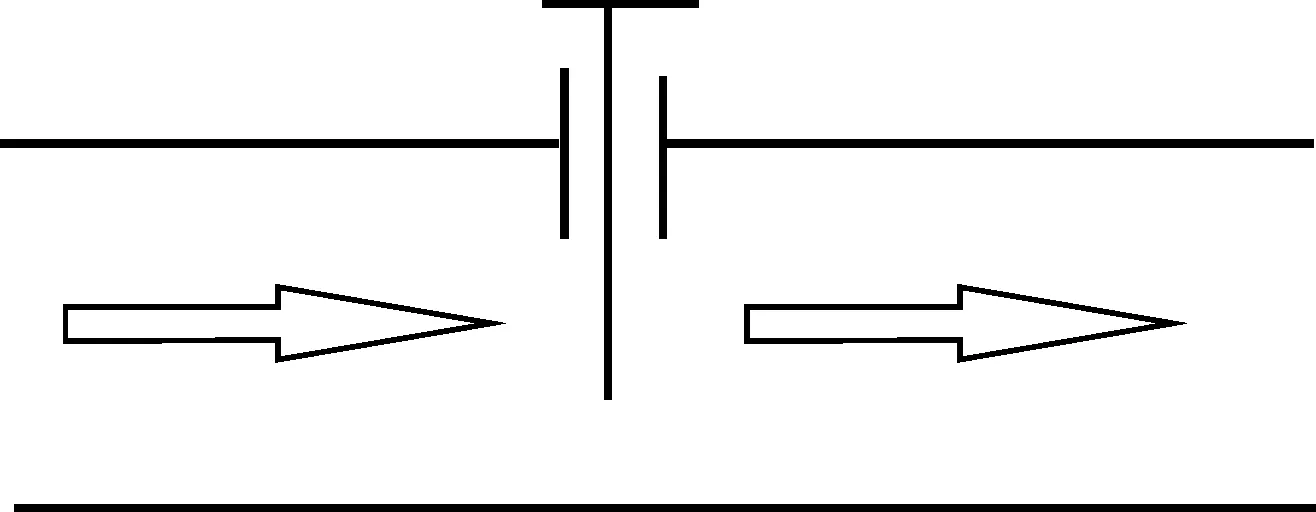

由于没有实验结果进行验证,因此选取近似模型进行对比。本文模型流体截面突变2次,且进出口截面相同。在已有的工程模型中,闸阀模型与本模型相似,且其局部水力损失系数由实验测得,可信度较高,因此取闸阀模型与本模型进行对比验证。图6为闸阀模型[4]。

图6 闸阀模型

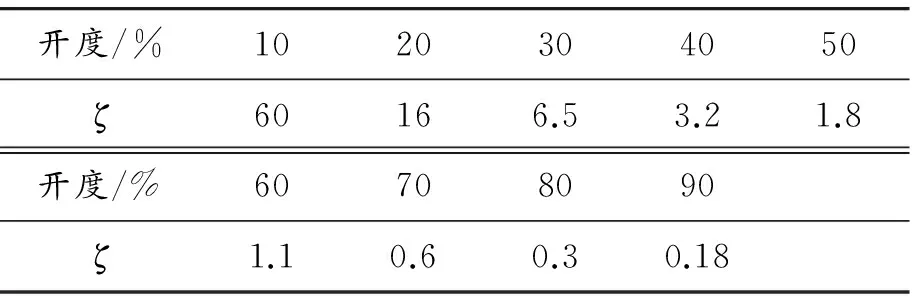

表2为闸阀在不同开度下的局部水力损失系数[11],根据此表即可大致推测相同开度下导向筒模型。

表2 闸阀不同开度下局部水力损失系数

导向筒模型开度为27.6%,局部水力损失系数为13.3,而相应闸阀实验结果则在6.5与16之间。考虑到本模型的隔板截面远比闸阀截面复杂,因此模拟所得结果比较合理,可为落棒的理论计算提供一定参考与帮助。

5 结束语

本文以反应堆驱动线落棒分析为背景,对导向筒隔板局部水力损失系数进行了讨论分析与修正,建立了一整套适用于复杂结构局部水力损失计算的分析方法。另外,根据已有的工程模型及相应的局部水力损失系数,对本文的计算结果进行了验证。

[1] 顾汉洋,张朝柱,陈宇清,等.AP1000控制棒驱动线落棒试验研究[J].核动力工程,2015(4):145-148.

[2] 马超,陈平,肖忠,等.不同流量下控制棒落棒数值模拟研究[J].核动力工程,2015(s2):90-92.

[3] 周肖佳,毛飞,闵鹏,等.压水堆驱动线落棒历程计算[J].原子能科学技术,2013,47(9):1584-1589.

[4] 郑艳华, 薄涵亮, 董铎.控制棒水力驱动系统的落棒理论模型[J].核科学与工程,2001,21(4):298-303.

[5] 杨安良.大型压水堆控制棒驱动线性能研究[D].上海:上海交通大学,2015.

[6] 贺克羽.新型控制棒水力驱动系统研究[D].哈尔滨:哈尔滨工程大学,2009.

[7] 杨方亮,杨晓晨,刘佳,等.控制棒驱动线落棒行为动力学仿真技术研究[J].机械设计与制造工程,2017,46(2):27-29.

[8] 陈朝.常见管道局部水头损失的数值计算[D].天津:天津大学,2008.

[9] 张沁.圆管突然扩大与突然缩小的局部水头损失系数的研究[J].科学技术与工程,2014,14(28):159-162.

[10] 赵月.基于CFD的管道局部阻力的数值模拟[D].大庆:东北石油大学,2011.

[11] 陈卓如,王洪杰,刘全忠,等.工程流体力学[M].北京:高等教育出版社,1992,273-281.

(责任编辑刘 舸)

NumericalCalculationofLocalHydraulicLossCoefficientofControlRod

DING Shaojun, WANG Lin, YANG Yiren

(School of Mechanics and Engineering, Southwest Jiaotong University, Chengdu 610031, China)

In the analysis and calculation of the reactor drive line, the local hydraulic loss coefficient at the guide baffle is critical to the fluid force. The CFX software can be used to simulate a complex guide baffle model, so as to obtain the local hydraulic loss coefficient when the fluid passes through the partition. At the same time, considering the influence of the control rods and using correction coefficient to modify the local hydraulic loss coefficient, a method for calculating the local hydraulic loss coefficient for complex structures is established, which can be used to calculate the local hydraulic loss of the fluid during the process of falling off the reactor.

reactor; driving line; local loss factor; numerical simulation; correction coefficient

2017-06-28

丁绍军(1994—),男,安徽人,硕士,主要从事流固耦合动力学研究,E-mail:kikoyang@live.cn。

丁绍军,王琳,杨翊仁.控制棒定位隔板局部水力损失系数的数值计算[J].重庆理工大学学报(自然科学),2017(10):96-99.

formatDING Shaojun,WANG Lin,YANG Yiren.Numerical Calculation of Local Hydraulic Loss Coefficient of Control Rod[J].Journal of Chongqing University of Technology(Natural Science),2017(10):96-99.

10.3969/j.issn.1674-8425(z).2017.10.016

TL351

A

1674-8425(2017)10-0096-04