汽车吸能盒诱导槽结构多目标优化设计

刘中华,李雪松,曲天雷

(1.长春汽车检测中心, 长春 130011; 2.吉林大学 汽车仿真与控制国家重点实验室, 长春 130025)

汽车吸能盒诱导槽结构多目标优化设计

刘中华1,李雪松2,曲天雷2

(1.长春汽车检测中心, 长春 130011; 2.吉林大学 汽车仿真与控制国家重点实验室, 长春 130025)

吸能盒作为防撞系统的主要吸能组件,能在短时间内吸收大部分的能量,从而保护驾驶员和乘客的生命安全。为了研究诱导槽的布置位置以及诱导槽深度等参数对吸能盒能量吸收性能的影响,分别建立了无诱导槽以及具有均布诱导槽的两种吸能盒模型。以吸能盒的压缩位移和峰值碰撞力为优化目标,以诱导槽的深度和槽间距为设计变量,采用最优拉丁超立方试验设计选取样本点,用二阶多项式响应面模型构建其近似代理模型,选用存档微遗传算法对吸能盒诱导槽的参数进行多目标优化设计。优化结果表明:在满足吸能盒各设计要求的前提下,优化后吸能盒的能量吸收性能得到了进一步的提升,从而为汽车吸能盒的设计提供一定的理论基础。

吸能盒;存档微遗传算法;响应面模型;诱导槽

groove

随着汽车工业的快速发展,汽车已经成为人们生活、工作中不可或缺的交通工具。然而汽车在给人们的日常出行及国民经济发展带来极大便利的同时也带来了很多安全问题。据统计,大部分的交通事故都会涉及汽车的正面碰撞,而安装在保险杆横梁与车架纵梁之间的吸能盒是保险杠系统中重要的吸能部件。在正面碰撞时,它一方面最大限度地吸收横梁传来的能量,降低车身前部部件的损坏,保护乘客安全;另一方面能将碰撞力传递给纵梁并将其分散[1-2]。

由于吸能盒在汽车的被动安全方面起着重要的作用,国内外学者对吸能盒做了大量的研究。杨永生等[3]对吸能盒的压缩变形模式进行分析,对吸能盒结构进行预变性处理设置诱导槽,提高了汽车保险杠系统的吸能特性,降低了碰撞力峰值,表明合理地布置诱导槽可以提升吸能盒的吸能特性。严杰等[4]使用LS-DYNA和HyperStudy软件对吸能盒的板件厚度和形状进行优化设计,使吸能盒的吸能效果提高约10%。李邦国等[5]在矩形截面薄壁管吸能部件的两侧壁上构造凹槽,使结构在吸能的同时可以提供较为平稳的轴向反力,并具有良好的变形模式。Kim等[6-8]将截面为矩形、六边形以及八边形的吸能盒进行简单的单轴压缩实验,通过对实验结果的分析得出:八边形截面的吸能盒比其他两种截面的吸能盒具有更大的平均碰撞力和总吸能量。Shojaeifard等[9-11]对金属保险杠横梁在低速碰撞下的响应进行了研究,讨论了吸能盒厚度以及加强筋等因素对其性能的影响。Marzbanra等[12-14]研究了用弹性边界条件挤压成的铝合金来制造吸能盒,实验结果表明,采用弹性边界制成的铝合金材料可以改变吸能盒的变形模式,从而降低最大冲击载荷。

综上所述,目前对于吸能盒的研究多数集中在对吸能盒的外形结构、材料等方面,从而改善吸能盒的能量吸收性能,而对于吸能盒诱导槽参数设置的研究比较少[15-18]。如何合理地设置诱导槽,如槽的形状、位置、几何尺寸等都将直接影响吸能盒的耐撞性能。本文以吸能盒的压缩位移和峰值碰撞力为优化目标,以诱导槽的深度和槽间距为设计变量,采用最优拉丁超立方试验设计(Optimal Latin hypercube design,Opt LHD)选取样本点,用2阶多项式响应面模型(second order polynomial response surface model)构建其近似代理模型,选用存档微遗传算法(archive-based micro genetic algorithm,AMGA)对吸能盒诱导槽的参数进行多目标优化设计(multi-objective optimization design),从而有效地改善吸能盒的能量吸收效果。

1 吸能盒有限元建模

由于不同车型的保险杠系统存在差异,其吸能盒的形状及外形尺寸也不尽相同。本文根据某型轿车保险杆系统中吸能盒的参数所建立的吸能盒CAD模型的截面为矩形,吸能盒模型的长宽高尺寸分别为:220 mm×115 mm×65 mm。

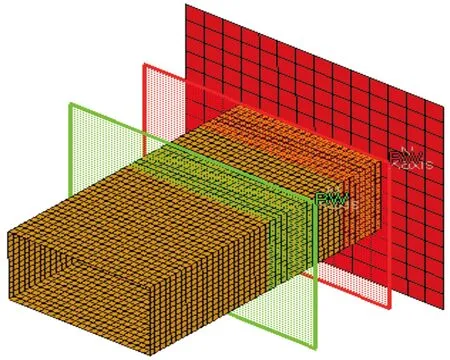

在完成对吸能盒CAD建模后,还需在Hypermesh中进一步对模型进行有限元网格划分,并设置动力学仿真的材料类型及属性、边界条件、显式动力学求解参数以及输出参数等。该吸能盒的有限元模型主要采用四边形壳单元网格划分模式,整个吸能盒结构划分为3 168个单元,共3 240个节点。

本文中吸能盒的材料选用汽车结构钢SAPH440,密度ρ=7 850 kg/m3,弹性模量E=210 GPa,泊松比ν=0.3,屈服强度σs=360 MPa,数值模拟采用软件中的24号分段线性弹塑性材料模型。吸能盒的有限元仿真模型如图1所示。

图1 吸能盒有限元仿真模型

在进行仿真时,约束吸能盒远离刚性墙一端的6个自由度,将质量为1 000 kg的刚性墙以16 km/h的初始速度撞击吸能盒。吸能盒与刚性墙之间采用自动面面接触,静力学和动力学摩擦因数均为0.3,碰撞试验计算时间为0.07 s,最小时间步长为1×10-7s,定义二进制和ASCII文件的输出时间间隔为1×10-4s。

2 吸能盒评价指标及性能分析

2.1 吸能盒的性能评价指标

在汽车发生低速碰撞时,吸能盒的耐撞性能对乘员的安全以及车辆的维修成本起着至关重要的作用。为了使吸能盒的吸能效果达到最优,在遵循吸能盒设计原则的同时,提出了多种评价指标,其中最常用的是以下5种评价指标。

1) 峰值碰撞力Fpeak

在吸能盒的设计原则中,要求接近但不能超过撞击力许可值。这个许可值的确定是由汽车企业依据车辆的纵梁等部件的刚度不同而设定的。在汽车发生碰撞过程中,产生的最大撞击力即峰值碰撞力可能出现在2个时刻:一是在刚发生碰撞导致吸能盒将要产生屈曲时,此时吸能盒处于临界状态,其结构的屈曲弹塑性决定着撞击力峰值,因此吸能盒的结构与最大撞击力峰值息息相关;二是在碰撞即将结束时,吸能盒的变形量已经达到最大,这时撞击力会突然升高。由于本文研究的是汽车的低速碰撞,所以吸能盒不会被完全压溃,峰值碰撞力只会出现在第1个时刻,即碰撞的初始阶段。

2) 总吸能E

总吸能是指吸能盒在整个碰撞过程中通过变形而吸收的碰撞能量。吸能盒在碰撞过程中的总吸能与碰撞力以及压缩位移有关,计算公式为:

(1)

式中:F表示碰撞力;δmax为吸能盒在碰撞过程中的最终压缩位移。汽车吸能盒的主要功能是在碰撞过程中通过结构的变形尽可能多地吸收碰撞过程中的能量,从而减小对乘员的伤害以及减少车辆的维修费用。

3) 吸能盒的压缩位移S

车辆在发生低速正面碰撞时,吸能盒产生部分形变,可将碰撞产生的动能全部吸收。吸能盒在低速碰撞时将全部碰撞动能吸收所需要的压缩位移越小,则在车辆发生高速碰撞时吸收的能量会越多,从而使乘员舱的变形减小,更好地保障乘员的安全。吸能盒的压缩位移表征吸能盒的吸能潜力,压缩位移越小则吸能潜力越好,所以在车辆发生低速碰撞时,在碰撞动能被全部吸收的前提下希望压缩位移越小越好。

4) 平均碰撞力Fave

平均碰撞力Fave反映了吸能盒在整个碰撞过程中的平均吸能情况,是对吸能盒吸能特性的总体评价。由于汽车造型的限制,吸能盒的变形空间也是有限的。当变形长度一定时,吸能盒吸收的能量会随着平均碰撞力的增大而增大,从而更有利于对乘员的保护。因此,在满足峰值碰撞力不超过许可值的前提下,平均撞击力应尽可能大,其计算公式为:

(2)

5) 比吸能

比吸能是指在碰撞过程中吸能盒被压溃时吸收的碰撞总能量与吸能盒的总质量之间的比值。比吸能反映了吸能盒单位质量的能量吸收性能。在吸能盒设计时,希望吸能盒具有尽可能大的比吸能,表达式为:

(3)

2.2 吸能盒动力学仿真可靠性分析

有限元模型建立后,利用LS-Dyna进行求解,图2为吸能盒能量变化曲线。能量守恒是判断有限元模型是否可靠的一个标准。显示分析中采用缩减积分会造成单元处于零能模式接触面的能量耗散会出现沙漏能,沙漏能一般不应超过总能量的5%。从图2可以看出:吸能盒碰撞时的系统能量构成比较合理,总能量守恒,沙漏能控制在很小的正值范围内,且不超过系统总能量的5%,说明所建立的吸能盒有限元模型是有效的。

图2 吸能盒系统能量变化曲线

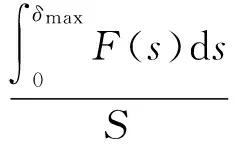

2.3 吸能盒的性能分析

为了研究诱导槽对吸能盒能量吸收性能的影响,在原始吸能盒的表面均匀设置了3道内凹诱导槽,诱导槽的深度h均为4 mm,3道诱导槽与吸能盒远离刚性墙端的距离分别为:d1=55 mm、d2=110 mm、d3=165 mm。两种吸能盒低速碰撞时的碰撞力、能量、位移变化以及各评价指标分别如图3~5和表1所示。

图3 两种吸能盒碰撞力变化曲线

图4 两种吸能盒能量变化曲线

图5 两种吸能盒位移变化曲线

结合图3和表1可知:与无诱导槽吸能盒相比,均布诱导槽吸能盒的峰值碰撞力显著减小,其值为122 kN,比无诱导槽吸能盒降低了54.9%。分析图4与表1可以得出:均布诱导槽吸能盒的总吸能为9.776 kJ,比无诱导槽吸能盒的总吸能提高了35 J。由图5与表1可知:均布诱导槽吸能盒的压缩位移比无诱导槽吸能盒减小了4.9 mm;均布诱导槽吸能盒的平均碰撞力提高到了73.6 kN,比无诱导槽吸能盒平均碰撞力提高了2.9 kN。

通过对比分析两种吸能盒的各项性能评价可知,均布诱导槽吸能盒的能量吸收性能明显优于无诱导槽吸能盒。由于诱导槽位置是均布在吸能盒表面,并非选择最优位置,因此需进一步对吸能盒诱导槽的布置位置以及深度进行优化设计,从而进一步提高吸能盒的能量吸收性能。

表1 两种吸能盒仿真结果

3 吸能盒优化设计

3.1 试验设计

试验设计(design of experiment,DOE)在构建近似模型过程中占有重要的地位。试验设计主要对试验进行合理安排,在整个设计区域选取有限数量的样本,以较小的试验规模、较短的试验周期和较低的试验成本获得理想的试验结果,得出科学的结论。试验设计主要是用来研究各个设计参数对响应的影响,并以此做出适当的决定。样本点选取是否合适在一定程度上影响近似模型的精度高低,因此试验设计中样本点的选取在构建近似模型中非常重要。

最优拉丁超立方试验设计(optimal Latin hypercube design,Opt LHD)通过优化设计矩阵每列中每个水平出现的次序,使矩阵中的各个样本点的因子水平分布得更加均匀,相比传统的试验设计方法具有非常好的空间填充性和均衡性,因而使因子和响应的拟合更加精确和真实,故本文选用最优拉丁超立方试验设计进行样本点的选取。

选取样本点时,取吸能盒诱导槽的深度h,3道诱导槽与吸能盒远离刚性墙端的距离d1,d2,d3作为设计变量,其变化初始值及变化范围如表2所示。

表2 设计变量的初始值及变化范围

3.2 近似模型的构建

近似模型方法(approximation models)是通过数学模型的方法逼近一组输入变量(独立变量)与输出变量(响应变量)的方法。通过合理的试验设计得到一定试验数据,并采用一定的数学方法来拟合因子与响应值之间的近似函数关系,以便用于因子选择与分析,结果改进、优化和预测等工作。其建模类型主要有响应面模型、神经网络模型、Chebyshev正交多项式模型、Kriging模型等。

响应面法(response surface methodology,RSM)建立的模型是数学与数理统计相结合的一种全局近似模型,对于解决接触、碰撞这类具有高度非线性动力响应问题具有显著优势。响应面法可以将复杂的以及难以表达为显式函数关系的目标函数和约束条件表示为简单的显式函数,为后续的分析、优化等研究提供了良好基础。多项式模型因具有数学表达形式简单、计算简便、易于分析等优点而得到了广泛的应用,其中2阶多项式响应面模型因计算量相对较小、拟合精度较高的优点在优化设计中得到了广泛采用。本文采用2阶响应面模型,其一般形式为:

(4)

其中:m为设计参数个数;xi和xj为输入;y为原始响应;ai,aii和aij均为待定系数,其个数为k且:

(5)

3.3存档微遗传算法(archive-based micro genetic algorithm,AMGA)

多目标优化问题的一般描述为:

(6)

与其他的优化算法相比,遗传算法有着自己鲜明的优点。首先,遗传算法不需要问题倒数等与问题直接相关的信息,需要事先确定的信息较少,容易生成通用算法和能处理大部分优化问题;其次,遗传算法刚开始搜索时从初始群体开始,覆盖较广,利于全局最优点的寻找,具有大范围的全局搜索能力;再次,优化过程中通过选择、交叉和变异等能迅速剔除与最优解相差较大的值,具有很好的容错能力。当然,优化过程中要采取有效的办法来避免算法陷入局部最优。

本文选用存档微遗传算法(archive-based micro genetic algorithm,AMGA)进行优化设计。AMGA算法是由 Santosh Tiwari和Patrick Koch等在2008年提出的一种多目标遗传算法,通过把进化过程中每一代中的非支配个体存入档案,同时删除档案中的被支配个体,使得档案中所保留的个体是到当前代为止的非支配个体,最后如果满足终止准则,则输出档案中的所有个体作为pareto最优解的近似集。该算法优点在于以较小的种群数量构建出较好的、多样化的档案,最终得到数量更多、更均匀的pareto最优解。

AMGA多目标优化算法详细步骤如下:

1) 通过支配关系选择出当前代种群X(t)中的非支配个体X*。

根据前文中对优化问题的描述,对于最小化吸能盒峰值碰撞力FPeak和压缩位移S的优化问题的数学模型可以描述如下:

(7)

3.4 优化结果分析

图6为优化前后两种吸能盒在不同时刻的变形情况。从图6可知:在0~10 ms内两种吸能盒的压缩变形主要集中在第1道诱导槽和第2道诱导槽之间的部分;在10~25 ms内吸能盒在第3道诱导槽和靠近刚性墙端处开始压溃变形,并且变形模式基本相同;在25~35 ms内两种吸能盒的变形转移到第2道诱导槽和第3道诱导槽之间的部分;从35 ms直至碰撞过程结束的时间内,优化前后两种吸能盒在第2道诱导槽和第3道诱导槽之间的部分继续通过压缩变形来吸收碰撞能量。从图中可以明显看出:在碰撞结束时刻的优化诱导槽吸能盒的压缩位移明显小于均布诱导槽吸能盒的压缩位移,吸能盒压缩位移越小,表明未被压缩的空间越大,吸能盒的吸能潜力越大,这对于车辆的被动安全性能是有益的。

图6 优化前后两种吸能盒不同时刻变形情况

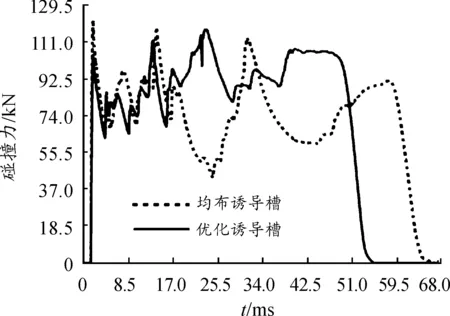

优化前后两种吸能盒的碰撞力、能量、位移变化曲线以及诱导槽的分布位置和各评价指标分别如图7~9和表3所示。结合图7和表3可知:优化诱导槽吸能盒的碰撞力峰值为117.5 kN,比优化前降低了4.5 kN。分析图8与表3可得:优化诱导槽吸能盒的总吸能为9.742 kJ,虽然比优化前稍微有所减小,但是两者数值几乎相同。由图9与表3可知:优化诱导槽吸能盒的压缩位移为117.7 mm,比优化前减小了11.4%;优化诱导槽吸能盒的平均碰撞力为82.8kN,是优化前的1.125倍。综上所述,通过对吸能盒诱导槽的深度以及布置位置的优化后,吸能盒的能量吸收性能得到了进一步的提升。

图7 优化前后吸能盒碰撞力变化曲线

图8 优化前后吸能盒能量变化曲线

图9 优化前后吸能盒位移变化曲线

设计变量d1/mmd2/mmd3/mmh/mm峰值碰力/kN总吸能/kJ压缩位移/mm平均碰撞力/kN均布诱导槽吸能盒55.0110165.04.0122.09.776132.873.6优化诱导槽吸能盒64.9120175.25.1117.59.742117.782.8

4 结论

为了研究诱导槽对吸能盒能量吸收性能的影响,本文分别建立了无诱导槽以及具有均布诱导槽的两种吸能盒模型。通过对两种吸能盒动力学仿真结果的对比分析得出,具有均布诱导槽的吸能盒的能量吸收性能明显优于无诱导槽吸能盒。进一步地,由于吸能盒诱导槽的布置位置以及诱导槽的深度等参数与吸能盒的能量吸收性能息息相关,因此本文采用最优拉丁超立方试验设计方法获取样本点,依据样本点建立仿真模型并进行求解计算,基于响应面法构建吸能盒各评价指标的响应面模型,然后建立优化的数学模型并进行多目标优化设计。优化结果表明:在满足吸能盒各设计要求的前提下,吸能盒的峰值碰撞力从122 kN降低到117.5 kN,比优化前减小了4.5 kN;压缩位移从132.8 mm降低到了117.7 mm,比优化前降低了11.4%;平均碰撞力从73.6 kN提高到了82.8 kN,是优化之前的1.125倍;优化后吸能盒的总吸能为9.742 kJ,虽然比优化前稍有减小,但是两者数值几乎相同。综上所述,总体上优化后的吸能盒的各项性能参数都得到了较好地改善,优化后吸能盒的能量吸收性能得到了进一步的提升。

[1] 孙成智,曹广军,王光耀.为提高低速碰撞性能的轿车保险杠吸能盒结构优化[J].汽车工程,2010,32(12):1093-1096.

[2] 彭杰.基于仿生学的汽车低速吸能盒研究[D].长春:吉林大学,2015.

[3] 杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨:哈尔滨工程大学,2009.

[4] 李政,王大志,李璧浩.低速碰撞过程中前保结构的改进设计研究[J].上海汽车,2011,1(5):33-35.

[5] 李邦国,陈潇凯,林逸.车用吸能部件吸能特性的改进[J].吉林大学学报(工学版),2009,39(1):12-16.

[6] KIM S B,HUH H,LEE G H,et al.Design of the cross section shape of an aluminum crash box for crashworthiness enhancement of a car[J].International journal of modern physics,2008,22(31/32):5578-5583.

[7] HAN M S,MIN B S,CHO J U.Fracture properties of aluminum foam crash box[J].International journal of automotive technology,2014,15(6):945-951.

[8] ZHOU G,MA Z D,GU J C,et al.Design optimization of a NPR structure based on HAM optimization method[J].Structural & Multidisciplinary Optimization,2015,53(3):635-643.

[9] SHOJAEIFARD M H,ZAREI H R,TALEBITOOTI M M.Bending behavior of empty and form-filled aluminum tubes with different cross-section[J].Acta Mechanica Solida Sinica,2012,25(6):616-626.

[10] HU Y,LIU C,ZHANG JG,et al.Research on carbon fiber-reinforced plastic bumper beam subjected to low velocity frontal impact[J].Advances in Mechanical Engineering,2015,7(6):1-15.

[11] BELINGARDI G,BEYENE A T,KORICHO E G,et al.Alternative lightweight materials and component manufacturing technologies for vehicle frontal bumper beam[J].Composite Structures,2015,120:483- 495.

[12] MARZBANRAD J,KESHAVARZI A.A Numerical and experimental study on the crash behavior of the extruded aluminum crash box with elastic support[J].latin american journal of solids and structures,2014,11(8):1329-1348.

[13] TENG T L,LIANG C C,VU T A.Bumper shape design for pedestrian safety[J].Journal of Mechanical Science and Technology,2016,30(7):3243-3251.

[14] HUANG T J,WU J T,HSIAO C Y,et al.Design of a bumper system for pedestrian lower-leg protection using the taguchi method[J].Journal of Automobile Engineering,2011,225(12):1578-1586.

[15] LEE S J,LEE H A,YI SI,et al.Design flow for the crash box in a vehicle to maximize energy absorption[J].Proceedings of the institution of mechanical engineers part D-journal of automobile engineering,2013,227(2):179-200.

[16] MOHAMMADIHA O,BEHESHTI H,ABOUTALEBI F H.Multi-objective optimisation of functionally graded honeycomb filled crash boxes under oblique impact loading[J].International journal of crashworthiness,2015,21(1):44-59.

[17] ZENG F,XIE H.Design and optimization of a new composite bumper beam in high-speed frontal crashes[J].Structural and Multidisciplinary Optimization,2016,54(1):115-122.

[18] MARZBANRAD J,KESHAVARZI A.A numerical and experimental study on the crash behavior of the extruded aluminum crash box with elastic support[J].latin american journal of solids and structures,2014,11(8):1329-1348.

(责任编辑何杰玲)

Multi-ObjectiveOptimizationDesignofInducingGroovesforCrash-Box

LIU Zhonghua1, LI Xuesong2, QU Tianlei2

(1.Chang Chun Automotive Test Center, Changchun 130011, China; 2.State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130025, China)

Crash box is the main energy absorbing component of the collision avoidance system, which can absorb most of the energy in a short time to protect the safety of the driver and the passenger. In order to study the influence of the location and depth of the inducing groove on the energy absorption performance, two kinds of crash box models with non-inducing groove and uniformly distributed one were established. This work took the compression displacement and peak collision force as the optimization objectives, and the depth and spacing of the inducing groove as the design variables. The sample points were selected by Latin hypercube design of experiment, and the second-order polynomial response surface method was used to establish the optimization model. The parameter of the crash box was optimized based on the the archived-based micro genetic algorithm. The optimization results shown that the energy absorption performance of optimized crash box was effectively improved under the premise of meeting the design requirements. The results of this paper can provide a theoretical basis for the design of vehicle crash box.

crash box; archive-based micro genetic algorithm; response surface model; inducing

2017-01-18

国家自然科学基金资助项目(5137507)

刘中华(1977—),男,高级工程师,主要从事汽车被动安全方面研究,E-mail:zhonghua_liu@sina.com; 通讯作者 李雪松(1978—),女,副教授,硕士生导师,主要从事汽车结构优化方面研究,E-mail:lixuesong@jlu.edu.cn。

刘中华,李雪松,曲天雷.汽车吸能盒诱导槽结构多目标优化设计[J].重庆理工大学学报(自然科学),2017(10):35-42,55.

formatLIU Zhonghua, LI Xuesong, QU Tianlei.Multi-Objective Optimization Design of Inducing Grooves for Crash-Box[J].Journal of Chongqing University of Technology(Natural Science),2017(10):35-42,55.

10.3969/j.issn.1674-8425(z).2017.10.006

U491.6

A

1674-8425(2017)10-0035-08