铝离子改性MF/PVA阻燃纤维的研究

姜 燕 ,赵 虹,乔允允,徐建军,姜猛进

(四川大学高分子科学与工程学院,四川 成都 610065)

铝离子改性MF/PVA阻燃纤维的研究

姜 燕 ,赵 虹,乔允允,徐建军,姜猛进*

(四川大学高分子科学与工程学院,四川 成都 610065)

以三聚氰胺和甲醛为反应物,分别以氯化铵和硫酸铝为催化剂制得三聚氰胺甲醛(MF)树脂和Al3+-MF树脂,再分别将MF树脂和Al3+-MF树脂与聚乙烯醇(PVA)按质量比3:7进行湿法纺丝,制得MF/PVA,Al3+-MF/PVA阻燃复合纤维;同时将凝胶态的MF/PVA复合纤维在质量分数为50%的硫酸铝溶液中浸泡得到Al3+吸附改性MF/PVA复合纤维(MF/PVA-Al3+纤维);研究了不同Al3+改性方式对MF/PVA复合纤维性能的影响,并分析了Al3+与MF树脂的协同阻燃机理。结果表明:Al3+加入使MF/PVA纤维热性能提高,力学性能稍有降低,基本不影响其使用性能;MF/PVA纤维、Al3+-MF/PVA纤维、(MF-PVA)-Al3+纤维在600 ℃时的残炭率分别为10.99%,34.53%,26.75%;断裂强度分别为2.83,2.68,2.64 cN/dtex;Al3+与MF树脂之间存在明显的协同阻燃作用,能够明显提高MF树脂对PVA纤维的阻燃效果;两种不同Al3+改性方式对复合纤维阻燃性的影响差异不大,Al3+-MF/PVA复合纤维和MF/PVA-Al3+复合纤维的极限氧指数(LOI)都能达到33%;两者阻燃机理由于Al3+分布方式的不同而有所差别,Al3+-MF/PVA纤维主要呈现出气相阻燃机理,(MF/PVA)-Al3+纤维主要呈现出凝聚相阻燃机理。

聚乙烯醇纤维 三聚氰胺甲醛树脂 铝离子 复合纤维 协同阻燃作用 阻燃纤维

聚乙烯醇(PVA)纤维具有强度高、模量高、伸长率低、耐磨、耐候性好、抗酸碱,无毒、无污染等特点,在空气中极易燃烧,其极限氧指数(LOI)为20.0%左右,限制了其在工业、医疗、农业等诸多领域的应用。阻燃PVA纤维发展缓慢,品种较少,工业化的产品仅有采用聚氯乙烯、十溴二苯醚/三氧化二锑等阻燃剂改性的卤系阻燃PVA纤维。但是卤系阻燃剂在燃烧时烟雾量大,且释放出来的卤化氢气体具有高度的腐蚀性,往往发生二次污染,卤系阻燃剂在火灾和焚烧时释放出卤化二苯二噁英(PBDD)和二苯呋喃对人体的免疫和再生系统造成破坏[1]。因此对PVA纤维进行无卤阻燃改性的研究具有重要的意义。

三聚氰胺甲醛(MF)树脂是一种不含卤素的本征阻燃材料,具有耐高温、强度高,在高温下不收缩、不熔融等优点。三聚氰胺或其改性树脂在高温或火源下分解时会释放出氨气、氮气、水蒸气、二氧化碳等惰性气体,不仅起到稀释氧浓度的作用,而且使残炭膨胀,阻隔热及火焰,从而抑制燃烧,另外三聚氰胺及其树脂在分解时会吸热使基体材料表面温度降低[2-7]。研究表明,将三聚氰胺或其树脂与其他材料共混能有效提高基体材料的阻燃性能和热稳定性能。但是,MF树脂的阻燃效率不高,只有在加入量较大时才能发挥较好的阻燃作用。材料燃烧过程中,许多金属化合物可以有效地催化气相中的自由基重组,如铬、锰、锡、铀、镁和钡等金属络合物[8]。作者在MF树脂合成固化过程中引入铝离子(Al3+),得到Al3+改性MF树脂(Al3+-MF树脂),然后与PVA共混纺丝,得到Al3+-MF/PVA复合纤维;Al3+也可采用更为简单的后吸附的方法引入MF/PVA纤维中,得到(MF/PVA)-Al3+阻燃纤维;比较了Al3+的不同引入方式对MF/PVA纤维阻燃性能的影响,分析了MF树脂与Al3+对PVA纤维进行阻燃时的协效阻燃机理。

1 实验

1.1材料及试剂

三聚氰胺、甲醛溶液、十八水硫酸铝(Al2(SO4)3·18H2O)、氯化铵(NH4Cl):分析纯,成都科龙化工试剂厂产;PVA-1799:工业级,中国石化四川维尼纶厂产;硫酸钠:工业级,四川省新津联发芒硝有限责任公司产。

1.2主要设备及仪器

湿法纺丝机(喷丝孔孔径0.08 mm,孔数200)、纤维热拉伸机:四川大学制;YG001A纤维电子强力仪:江苏太仓纺织仪器厂制;高速粉碎机:永康市久品工贸有限公司制;JF-3型氧指数测定仪:南京市江宁区分析仪器厂制:JSM-5900LV型扫描电镜:日本电子株式会社制;Q600型热失重分析仪:美国TA公司制;Nexux-560傅里叶变换红外光谱仪、Nicolet Mama IR560型傅里叶变换红外光谱仪:美国Nicolet公司制;FAA型微型量热仪:英国燃烧测试有限公司制;Masterizer 2000型激光粒度仪:英国马尔文仪器有限公司制;ICPS-8100型电感耦合等离子体发射光谱仪:日本岛津公司制。

1.3阻燃复合纤维的制备

1.3.1 MF树脂和Al3+-MF树脂的制备

分别将三聚氰胺与甲醛按1:3(摩尔比)加入三颈瓶中,调节pH值约为9,80 ℃下反应5 h。(1)加入质量分数为2%的NH4Cl为催化剂固化得到MF树脂空白样;(2)加入质量分数为43%的Al2(SO4)3为催化剂固化得到Al3+-MF树脂。

1.3.2 湿法纺丝制备阻燃复合纤维

分别将MF树脂和Al3+-MF树脂高速粉碎后在湿磨机中湿磨得到树脂浆料;95 ℃下溶解PVA,按MF树脂和Al3+-MF树脂与PVA质量比3:7将PVA溶液与树脂浆料共混得到纺丝原液,采用湿法纺丝机进行湿法纺丝,原液温度95 ℃,凝固浴为饱和硫酸钠溶液,凝固浴温度45 ℃,纺丝压力0.2 MPa。丝束经过自制热拉伸机拉伸定型,拉伸4倍后在220 ℃下定型3 min,分别得到MF/PVA和Al3+-MF/PVA阻燃复合纤维。

1.3.3 (MF/PVA)-Al3+纤维的制备

将空白MF树脂浆料与95℃下溶解好的PVA,按MF:PVA质量比为3:7共混得到纺丝原液,采用湿法纺丝,原液温度95 ℃,凝固浴为饱和硫酸钠溶液,凝固浴温度45 ℃,湿热拉伸一浴为质量分数50%的Al2(SO4)3溶液,温度45 ℃,纺丝压力0.2 MPa。丝束经过自制热拉伸机拉伸定型,拉伸4倍后在220 ℃下定型3 min,得到(MF/PVA)-Al3+阻燃复合纤维。

1.4测试与表征

形貌结构:采用扫描电镜(SEM)表征纤维的表面与截面形貌;另外还可以对残炭表面进行观测,了解残炭的致密程度。

化学结构:采用傅里叶变换红外光谱(FTIR)表征MF树脂改性前后化学结构的变化。

阻燃性能:采用氧指数测定仪测定纤维的LOI;采用微型量热仪表征阻燃纤维的热释放速率(HRR)等参数;采用Q600热失重分析仪和IR560型FTIR仪联用(TG-FTIR)技术表征材料热分解过程中产生的挥发性气体的成分。

热性能:采用热失重仪测试,得到纤维的TG曲线。

Al3+含量:采用电感耦合等离子体发射光谱仪测试Al3+-MF及阻燃复合纤维中Al3+含量。

MF树脂平均粒径及其分布:采用激光粒度仪对湿磨后MF树脂浆料中树脂的粒径及其分布进行测试。

2 结果与讨论

2.1MF树脂的化学结构

从图1可见:MF树脂和Al3+-MF树脂的FTIR相接近,3 400 cm-1附近是O—H伸缩振动的缔合峰,1 150~1 060 cm-1处是 C—O—C 的伸缩振动峰,说明MF树脂发生了交联固化反应。2 960 cm-1处是CH2上的C—H的伸缩振动峰,812 cm-1处是三嗪环的弯曲振动峰;加入Al3+后,金属离子与三嗪环外的N原子上的孤对电子产生强烈的静电相互作用,使三嗪环伸缩振动特征峰从原来的1 560 cm-1处移动到了1 600 cm-1处,三嗪环外C—N的伸缩振动峰从原来的1 453 cm-1处移动到了1 347 cm-1处。

图1 MF树脂和Al3+-MF树脂的FTIRFig.1 FTIR of MF and Al3+-MF resins1—MF树脂;2—Al3+-MF树脂

2.2MF树脂的平均粒径及粒径分布

从图2可见,两种MF树脂浆料的粒径分布均较集中,基本成单峰分布;MF树脂浆料中MF树脂微粒的平均粒径为2.583 μm,Al3+-MF树脂浆料的为3.862 μm,两者都比较小,远小于喷丝头直径,满足湿法纺丝要求,可使纺丝过程顺利进行。

图2 MF树脂和Al3+-MF树脂的粒径分布曲线Fig.2 Particle size distribution curves of MF and Al3+-MF resins 1—MF树脂;2—Al3+-MF树脂

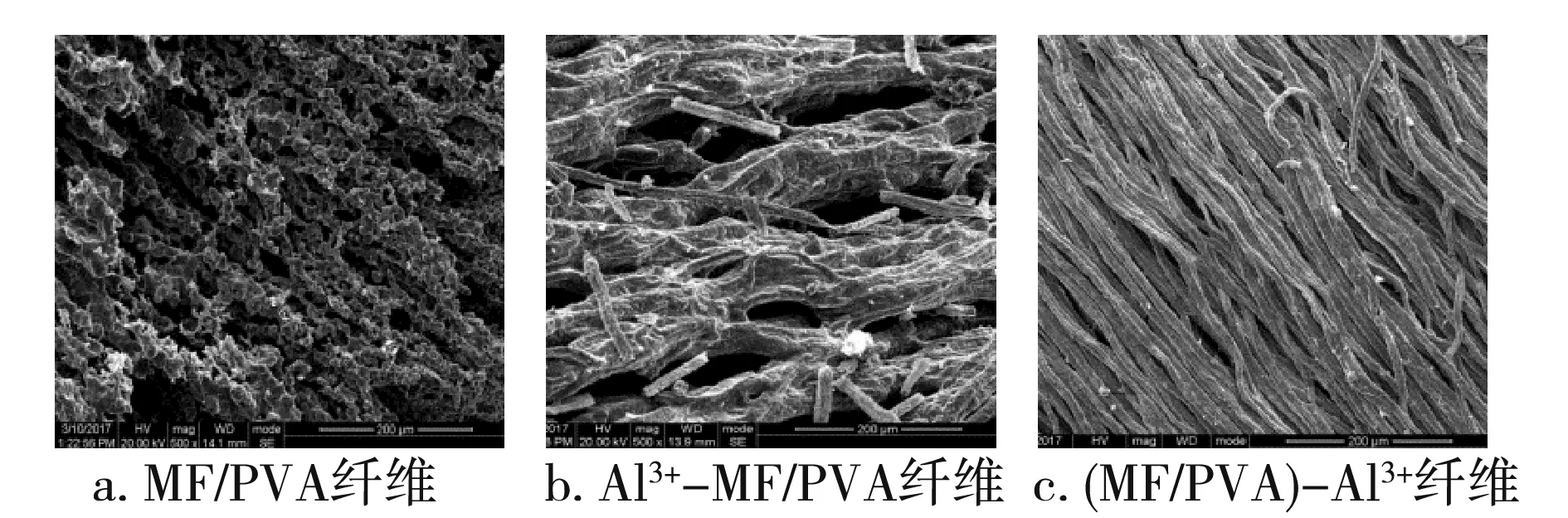

2.3阻燃复合纤维的聚集态与形貌结构

从图3可以看出,MF/PVA纤维、Al3+-MF/PVA纤维、(MF/PVA)-Al3+纤维的表面和截面都存在大量的孔洞和缺陷。这主要是因为所用的MF树脂浆料虽然平均粒径较小,但是还有部分粒径较大的微粒,这些微粒在纤维拉伸过程中会将纤维撕裂,形成较大的孔洞,这就导致纤维的力学性能不是很高。纤维的截面基本都成肾形,属于典型湿法纺丝PVA纤维的截面形貌。

图3 阻燃复合纤维的表面及截面SEM照片Fig.3 Surface and cross section SEM images of flame-retardant composite fibers

2.4阻燃复合纤维中Al3+含量

从表1可以看出:Al3+-MF树脂中Al3+的含量为42.5 mg/g,所以Al3+-MF/PVA 纤维中Al3+离子的理论含量应为12.7 mg/g;实际Al3+-MF/PVA 纤维中Al3+含量为11.84 mg/g,与理论含量非常接近,说明Al3+-MF中的Al3+在纺丝过程中基本没有流失;(MF/PVA)-Al3+纤维中Al3+含量为23.04 mg/g,高于Al3+-MF/PVA 纤维中的Al3+含量,说明通过MF/PVA纤维凝胶态吸附的方式也可以实现Al3+与复合纤维的复合,并且可以使纤维获得更高的Al3+含量。

表1 试样中的Al3+含量Tab.1 Al3+contents of samples

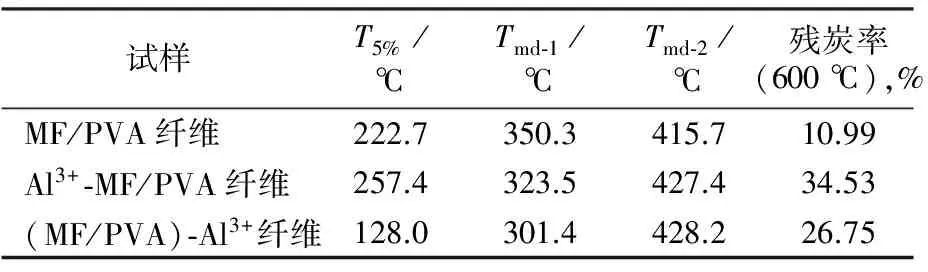

2.5阻燃复合纤维的热稳定性

从表2可见,与MF/PVA纤维相比,Al3+-MF/PVA及(MF/PVA)-Al3+纤维的第一阶段最大热分解温度(Tmd-1)大幅提前,第二阶段最大热分解温度(Tmd-2)略有延后,600 ℃时残炭率比MF/PVA纤维都有明显提高。对于Al3+-MF/PVA纤维,初始热分解温度(T5%)增加,纤维的热稳定性提高。Tmd-1由350.3 ℃提前到323.5℃,低于纤维基体PVA的最大热分解温度,能够在PVA分解之前提前分解,释放出氨气(NH3),达到稀释氧气浓度,带走热量,减缓纤维燃烧的效果,其燃烧后残炭率由10.99%提高到34.53%,增加20%左右。(MF/PVA)-Al3+纤维的热分解效果虽然与Al3+-MF/PVA的相似,但是其T5%与Tmd-1变化较大,T5%由原来的222.7 ℃提前到128.0 ℃,说明纤维的热稳定性变差,纤维在较低温度下发生分解,导致残炭率降低,残炭率为26.75%,远小于Al3+-MF/PVA纤维的残炭率。

表2 试样的TG分析结果Tab.2 TG data of samples

2.6阻燃复合纤维的阻燃性能及阻燃机理分析

2.6.1 阻燃复合纤维的LOI

实验测得MF/PVA纤维、Al3+-MF/PVA纤维、(MF/PVA)-Al3+纤维的LOI值分别为28.4%,33.0%,33.0%,即Al3+改性后的纤维的LOI值都为33.0%,达到难燃级别,远大于MF/PVA纤维的LOI值,说明Al3+的引入提高了MF树脂的阻燃效率。

2.6.2 微型量热(MCC)分析

从表3可以看出,Al3+-MF的最大热释放速率(PHRR)大幅下降,PHRR由188.32 W/g下降到130.12 W/g,总热释放速率(THR)由4.7 kJ/g下降到3.1 kJ/g。

表3 MF树脂和Al3+-MF树脂的MCC分析结果Tab.3 MCC analytic results of MF resin and Al3+-MF resin

说明MF树脂经Al3+改性之后的可燃气体释放量减少,阻燃性提高。发生PHRR时的温度(Tmax)提高,高于PVA树脂基体的最大热分解温度,能有效降低纤维燃烧时气相中的可燃性气体,提高纤维的阻燃性。

从表4可以看出,改性后纤维的第一阶段最大热释放速率(PHRR1)大幅下降,第二阶段的最大热释放速率(PHRR2)却略有增大;Al3+-MF/PVA纤维的THR由MF/PVA纤维的13.2 kJ/g下降到10.6 kJ/g,(MF/PVA)- Al3+纤维的THR由13.2 kJ/g下降到7.8 kJ/g,说明(MF/PVA)- Al3+纤维的效果更好,这与纤维中Al3+含量的变化规律一致,说明Al3+含量越多,其对MF树脂阻燃性的促进效果越好。改性后纤维的PHRR1发生的温度(Tmax1)均比MF/PVA纤维的和PHRR2发生的温度(Tmax2)提前,但是这与Al3+对MF树脂的作用相矛盾,说明加入Al3+的MF树脂使纤维中PVA基体提前分解,形成残炭,阻止了热量的进一步传递,减缓了纤维的进一步分解,从而提高了纤维的阻燃性。

表4 阻燃复合纤维的MCC分析结果Tab.4 MCC analytic results for flame-retardant composite fibers

2.6.3 阻燃复合纤维残炭的表观形貌

实验中直接观察3种复合纤维燃烧后的残炭表观形貌,可以明显看出,MF/PVA纤维的残炭不完整且疏松多孔,而Al3+-MF/PVA纤维和(MF/PVA)-Al3+纤维的残炭保持了材料原来的形状,非常完整。另外,从图4还可以看出,MF/PVA纤维的残炭非常疏松,Al3+-MF/PVA纤维、(MF/PVA)-Al3+纤维的残炭非常致密且每根纤维残炭都保持了原来的纤维状形状,Al3+-MF/PVA纤维的残炭较(MF/PVA)-Al3+纤维的膨胀。

图4 阻燃复合纤维燃烧后的残炭的表面形貌Fig.4 Surface morphology of carbon residues of flame-retardant composite fibers after combustion

这是因为Al3+在合成MF树脂时的加入方式决定了其能均匀分布在MF树脂当中,MF在Al3+的协同作用下均匀产生NH3等不燃气体,形成膨胀型残炭。(MF/PVA)-Al3+纤维的残炭相较Al3+-MF/PVA纤维的致密,这是因为后吸附的方式使Al3+大多分布在纤维表面的MF树脂上,纤维内部仍是未改性的传统的MF树脂,因此纤维内部产生的气体量较少,残炭不膨胀。

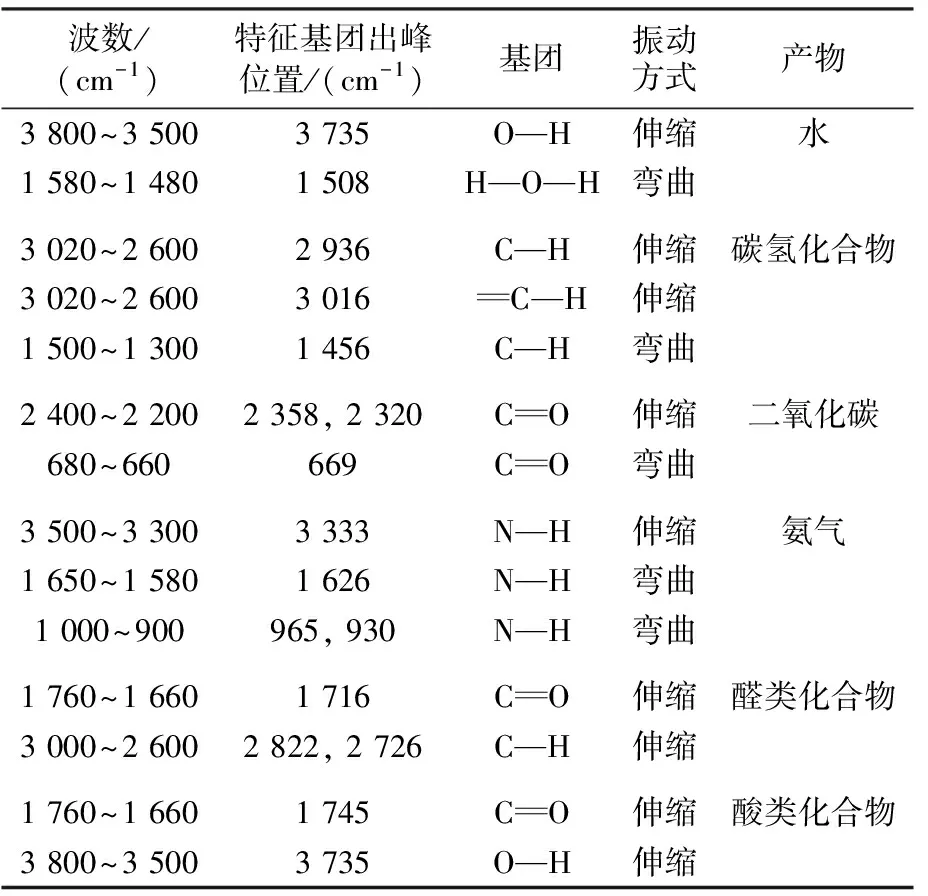

2.6.4 阻燃纤维的TG-FTIR分析及其阻燃机理

为了研究Al3+的不同加入方式对纤维气相阻燃的作用,采用TG-FTIR技术对纤维热分解过程中产生的气体进行了表征,结果如图5所示,各吸收峰的归属如表5所示。纤维在燃烧过程中产生大量的挥发性气体,产物主要有:H2O,CO2,NH3、醛类化合物以及碳氢化合物,其中除H2O和NH3外,都是易燃气体。从图5可以看出,加入Al3+后的Al3+-MF纤维在热分解过程中产生的可燃气体的吸收峰明显减弱,在965 cm-1和930 cm-1处出现的NH3吸收峰在较低温度处比较明显,说明Al3+的加入促进了MF树脂的分解,同时结合MCC数据可知,此时产生的是NH3等不燃气体,易燃气体的量并没有增加,其阻燃机理以气相阻燃为主。(MF/PVA)-Al3+纤维在燃烧过程中产生的可燃气体的量明显减小,但是在3 735 cm-1处H2O的吸收峰明显增强,说明由于(MF/PVA)-Al3+纤维中Al3+大部分分布在纤维的表面,不仅促进了表面MF树脂的提前分解,而且促进了PVA的提前脱羟基反应,因此生成了较多的H2O。树脂基体部分发生提前分解,有利于形成稳定残炭,其阻燃机理以凝聚相阻燃为主。但是,因为Al3+分布不均,因此其对MF树脂分解的促进作用不及Al3+-MF/PVA纤维明显。

图5 阻燃复合纤维热分解产生的气体的FTIRFig.5 FTIR of gases from flame-retardant composite fibers during thermal decomposition

表5 挥发性产物红外吸收峰的归属Tab.5 Identification of infrared adsorption peak for volatile products

2.7阻燃复合纤维的力学性能

从表6可看出,阻燃复合纤维的断裂强度为2.6 cN/dtex左右,强度偏低,这是因为MF树脂是热固性材料且其在纤维中的质量分数为30%,这就导致纤维的力学性能较纯PVA(断裂强度为7 cN/dtex)降低;此外,MF树脂浆液中大粒径颗粒的存在使纤维在拉伸过程中产生孔洞和缺陷,使纤维的力学性能进一步降低。阻燃复合纤维的力学性能虽有下降,但仍满足使用要求,且阻燃性大幅度提高。两种方式改性后的复合纤维的线密度都略有增大,这与纤维中Al3+的存在相关。改性后纤维的强度都略有减小,这与纤维的线密度的增加有关,但是下降幅度不明显,说明改性对纤维的强度影响不大,基本不会限制纤维的应用。

表6 复合纤维的力学性能Tab.6 Mechanical properties of composite fibers

3 结论

a. Al3+与MF树脂之间存在协同阻燃作用,Al3+的加入提高了MF树脂对PVA的阻燃作用。

b. Al3+的两种不同的加入方式都能有效提高复合纤维的阻燃性。由于Al3+的加入方式不同,从而导致Al3+在纤维中的分布情况有所不同,因此阻燃机理也有一定差别,其中Al3+-MF/PVA 纤维以气相阻燃机理为主,(MF/PVA)-Al3+纤维以凝聚相阻燃机理为主。

c. Al3+加入使改性后的MF/PVA纤维的力学性能降低,但基本不影响其使用性能。

[1] 张铁江. 常见阻燃剂的利与弊[J]. 煤炭技术, 2010, 29(2):204-206.

Zhang Tiejiang.Advantages and disadvantages of common flame retardants[J].Coal Tech, 2010, 29(2):204-206.

[2] 刘继纯, 宋文生, 井蒙蒙,等. 三聚氰胺氰尿酸盐改性PPO/PS复合材料的燃烧性能和流动性能[J]. 复合材料学报, 2012, 29(4):75-82.

Liu Jichun,Song Wensheng,Jing Mengmeng,et al.Combustion and flow properties of PPO/PS composites modified with melamine and cyanuric acid [J]. J Compos Mater.2012, 29(4):75-82.

[3] Casu A, Camino G, Giorgi M D, et al. Fire-retardant mechanistic aspects of melamine cyanurate in polyamide copolymer[J]. Polym Degrad Stab, 1997,58(3):297-302.

[4] Lewin M. Flame retarding polymer nanocomposites: Synergism, cooperation, antagonism[J]. Polym Degrad Sab, 2011,96(3):256-269.

[5] Modesti M, Lorenzetti A, Simioni F, et al. Influence of different flame retardants on fire behaviour of modified PIR/PUR polymers[J]. Polym Degrad Stab, 2001, 74(3):475-479.

[6] Kiliaris P, Papaspyrides C D. Polymer/layered silicate (clay) nanocomposites: An overview of flame retardancy[J]. Prog Polym Sci, 2010, 35(7):902-958.

[7] Horacek H, Grabner R. Advantages of flame retardants based on nitrogen compounds[J]. Polym Degrad Stab, 1996, 54(2-3):205-215.

[8] Bulewicz E M, Evans D G, Padley P J. Effect of metallic additives on soot formation processes in flames[J]. Symp Combust, 1975, 15(1):1461-1470.

Researchofaluminumion-modifiedMF/PVAflame-retardantfiber

Jiang Yan, Zhao Hong, Qiao Yunyun, Xu Jianjun, Jiang Mengjin

(CollegeofPolymerScienceandEngineering,SichuanUniversity,Chengdu610065)

Melamine formaldehyde (MF) resin and Al3+-MF resin were prepared by using melamine and formaldehyde as reactants and ammonium chloride or aluminum sulfate as a catalyst, and were separately wet-spun with polyvinyl alcohol (PVA) at the mass ratio of 3:7 to produce MF/PVA and Al3+-MF/PVA flame-retardant composite fibers. The MF/PVA composite fiber in gel state was immersed in 50% aluminum sulfate solution to obtain an Al3+-modified MF/PVA composite fiber (MF/PVA-Al3+fiber). The effect of different Al3+modification techniques on the properties of MF/PVA composite fiber was studied. The synergistic flame retardant mechanism of Al3+and MF resin was also analyzed. The results showed that the addition of Al3+made the thermal property increase and the mechanical properties slightly decrease, but hardly impacted other performance of MF/PVA fiber; the carbon yield of MF/PVA fiber, Al3+-MF/PVA fiber, (MF-PVA)-Al3+fiber was 10.99%, 34.53% and 26.75%, and the breaking strength was 2.83, 2.68 and 2.64 cN/dtex, respectively, at 600 ℃; the synergistic flame retardant effect between Al3+and MF resin was obviously observed, which profoundly improved the flame retardance of PVA fiber; the two different Al3+modification techniques gave similar effects on the flame retardance of the composite fibers; the limiting oxygen index (LOI) value of Al3+-MF/PVA composite fiber and MF/PVA-Al3+composite fiber both reached 33%; the flame retardant mechanism of these two composite fibers was different due to the different Al3+distribution, namely, gas-phase flame retardant mechanism for Al3+-MF/PVA fiber and condensed-phase flame retardant mechanism for (MF/PVA)-Al3+fiber.

polyvinyl alcohol fiber; melamine formaldehyde resin; aluminum ion; composite fiber; synergistic flame retardant effect; flame retardant fiber

2017- 06- 08;修改稿收到日期2017- 07-31。

姜燕 (1992—),女,硕士研究生,主要从事MF/PVA阻燃纤维的研究。E-mail:1249206834@qq.com。

* 通讯联系人。E-mail:memoggy@126.com。

TQ342+.8;TQ342+.41

A

1001- 0041(2017)05- 0022- 06