曲板互成120°三拐曲轴锻造工艺研究

张晓旭 郭海萍 赵艳敏 李晶晶

(沈阳铸锻工业有限公司锻造分公司,辽宁110142)

曲板互成120°三拐曲轴锻造工艺研究

张晓旭 郭海萍 赵艳敏 李晶晶

(沈阳铸锻工业有限公司锻造分公司,辽宁110142)

阐述了曲板互成120°三拐曲轴锻件的整体锻造成型工艺方法及操作要点,最终生产出符合标准要求的三拐曲轴。

曲轴;锻造工艺;成型

曲轴是活塞式往复压缩机的关键部件,它接受电动机以扭矩形式传来的动力,并把它转变为活塞的往复直线运动压缩气体而做功。在高速运转过程中承受复杂、交变的动态载荷,它的可靠性直接影响整机的可靠性和使用寿命。曲轴作为往复泵动力端中最关键的受力零件,随着往复泵功率密度的不断提升和强化,曲轴的工作条件愈加苛刻。因此,对曲轴锻件本身的性能要求也就越高。三拐曲轴锻件在生产过程中的主要难点有:一是锻件形状复杂,由3个互成120°的曲板组成,成型时保证角度准确是自由锻控制的难点;二是成型过程控制不当容易产生脱节,造成锻件报废;三是无损检测要求较严,制造难度较大。

1 三拐曲轴锻件图及技术要求

我们为某公司生产的三拐曲轴,锻件图如图1。材质为42CrMoA,超声检测执行GB/T 6402—2008中规定的4级,要求单个点状不连续缺陷当量直径在∅3 mm以下,长条或密集形点状不连续缺陷的当量直径在∅2 mm以下。

2 三拐曲轴锻造工艺过程

2.1 原材料的选用

(1)该三拐曲轴所用材质为高级优质合金结构钢42CrMoA,执行GB/T 3077—1999。由于对三拐曲轴的低倍组织及非金属夹杂物的要求比较严格,为保证其质量,采用电渣重熔钢锭,减少钢锭原材料本身的夹杂与偏析,控制S、P≤0.015%、[H]≤3×10-6。

(2)锻件重3300 kg,采用4.1 t电渣重熔钢锭锻造,温度范围为1220~750℃。

2.2 锻造成型过程分析

图 1 三拐曲轴锻件图Figure 1 Forging drawing of three-throw crankshaft

(1)为确保锻件(见图1)中3个曲板Ⅱ、Ⅲ、Ⅳ部位之间互成120°,首先需要锻制正六方锻坯。要求六方必须保证尺寸,角度正确,避免在后序变形时因此而发生角度失控。根据三拐曲轴板部宽度和厚度截面尺寸680 mm×380 mm,确定锻制六方锻坯的尺寸为六方700 mm。

(2)成型的方式。一种是将图1所示Ⅱ、Ⅲ、Ⅳ部分,分别压正六角形面对面方向,使其互成60°角。但是以六角形面对面压曲拐部分时,压后角对角变形较大,当压六边形角时,操作机转角时失去了基准,角度控制难度增加,容易造成角度失控。因此,本文中采用另一种方式,将图1所示Ⅱ、Ⅲ、Ⅳ部分分别压正六角形角对角方向,使其互成60°角。

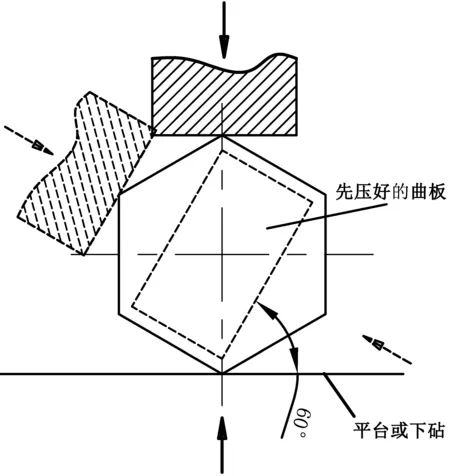

(3)曲拐部分角度的控制是该六拐曲轴锻造成型过程中最关键的部分。为了更有效控制曲拐部分角度,设计了专用角度校正砧子,将压好的曲板放在角度校正砧内,压相邻的曲板,使得角度控制更准确,操作更方便快捷。曲板间角度控制示意图如图2所示。

图2 曲板间角度控制示意图Figure 2 Schematic of angle control between crankthrow plates

2.3 具体锻造变形过程

4.1 t电渣重熔钢锭尺寸规格为∅740 mm×∅710 mm×1250 mm。

Ⅰ火:镦粗至∅1100 mm。根据锻件检测要求,锻造比选取K≥4。4.1 t钢锭的现有尺寸规格,直接拔长显然不能满足锻比的要求,需要增加镦粗工序,提高锻比,以有效的打碎铸态组织,提升曲轴锻件的综合性能指标。镦粗后增加保温时间,有利于金属元素扩散均匀和改善偏析程度,同时也为锻造时焊合大截面锻件心部的空隙缺陷创造有利条件。因此在镦粗后严格控制保温温度,并将保温时间增加20%,使坯料加热均匀,为走扁方拔长,进行中心压实,焊合坯料中心疏松,创造必要条件。

Ⅱ火:走扁方大压下量拔长至截面为正六方700 mm的坯料。该火次工艺参数的合理确定,对曲轴中心压实,保证其内部质量具有重要意义。采用走扁方拔长法,拔长过程中,每次压下率都在20%左右,使坯料始终处于呈扁方状态,在横向截面表现为压扁。控制纵向砧宽比W/H在0.6~0.8之间,横向料宽比0.5

(1)先将镦粗后的坯料预拔至□980 mm;

(2)满砧进给压下率20%,开始第一次走扁方拔长,以180°翻转,压至截面1200 mm×630 mm;

(3)翻转90°开始进行第二次走扁方拔长,以180°翻转,压至截面920 mm×720 mm;

(4)翻转90°压至截面∅770 mm,按六方拔长至正六方形截面700 mm。

Ⅲ火~Ⅳ火:进行角度预置,在不同部位、不同方向锻出曲拐,并使用简易工具对曲拐角度进行修整,出成品。三拐曲轴曲拐锻造变形过程如表1所示。具体锻造变形过程如下:

(1)夹持A端,将Ⅳ和Ⅴ部分压至截面680 mm×380 mm,每次翻转必须90°或180°,压出Ⅳ部分曲板。拔长Ⅴ部分至锻件图尺寸,暂不剁头,并以此Ⅴ部分作为钳口,便于后续操作。

(2)掉头,夹持Ⅴ部分,以Ⅳ部分为压下方向基准,操作车逆时针旋转60°,上窄砧,将Ⅲ部分压至截面680 mm×380 mm,翻转方向同上必须90°或180°。

(3)在变形过程(2)基础上逆时针旋转60°,将Ⅱ、Ⅰ部分压出成品。

(4)精锻出成品。

2.4 锻造变形过程控制要点

锻制正六方锻坯要求六方要正,保证尺寸、角度的准确性,避免在后序变形时因此而发生角度失控。压曲板时,要压正六角形角对角方向,使其互成60°角。同时,为了保证角度的准确性,借助 专用角度校正砧子,将压好的曲板放在角度校正砧内,压相邻的曲板,使角度控制更准确,操作更方便快捷。整个锻造过程中一定要注意旋转方向,防止将3个曲拐角度压反,造成角度错误无法修复。同时要控制好卡料尺寸,防止曲拐脱节。

表1 三拐曲轴曲拐锻造变形过程Table 1 Schematic of forging deformation process of three-throw crankshaft

3 结论

实践证明,利用简单工具,采用角度预置法整体锻造三拐曲轴,可以保证互成120°的3个曲板之间角度准确,是一种新型的锻造工艺方法。所锻曲轴金属纤维连续无扭曲,锻件质量较好。通过镦粗后走扁方大压下量拔长的方法,可以保证三拐曲轴锻件的内部质量满足超声检测要求。

[1] 逯伟,付前进,王永亮. 整锻三拐曲轴锻造新工艺[J]. 大型铸锻件,2014(2):42-43.

编辑 杜青泉

Research on Forging Process of Three-Throw Crankshaft

ZhangXiaoxv,GuoHaiping,ZhaoYanmin,LiJingjing

This paper introduces the integral forming process of three-throw crankshaft and the key points of operation, the three-throw crankshaft has finally been manufactured.

crankshaft, forging technology, forming

TG316

B

2017—04—15

张晓旭(1982—),男,工程师,学士,从事锻造工艺及锻后热处理工艺研究。