浅谈景观桥梁预制件先挂施工

赵建琴

(上海公路桥梁(集团)有限公司,上海市 200433)

浅谈景观桥梁预制件先挂施工

赵建琴

(上海公路桥梁(集团)有限公司,上海市 200433)

结合工程实例,介绍预制件先挂工艺运用于景观桥梁上的制作、安装、支护、养护等方面的内容,克服解决过程中产生的诸多问题。并通过与传统工艺的对比,体现先挂施工在崇明东滩地区的优越性,作为以后工程施工操作工艺及质量验收的参照样板借以推广。

整体性;加工安装精度;支护体系

0 引言

崇明东滩启动区,地处长江入海口,是崇明生态岛建设的重要组成部分,将在这里建设一个以“生态、低碳、长寿”为特色,集生态城镇、绿港农业、湿地公园三大园区为一体,城乡统筹发展的生态示范区。依据地块整体规划格调,区域内新建桥梁造型采用简欧式总体风格。

目前国内市政桥梁工程中,桥梁表面装饰造型多采用预制干挂石材装饰面板工艺。但崇明东滩生态示范区地处长江入海口,桥梁常年处于高湿高盐的大气环境中,干挂装饰工艺的特性导致锚固钢筋易受到氯离子侵蚀,承受车辆动荷载的桥梁更可能在使用不长时间之后发生装饰面板脱落,影响景观效果和通航安全,且处于河道上方的桥梁表面相对房屋建筑立面更难以修复。

针对上述情况,东滩地区景观桥梁装饰采用桥梁装饰一次成型技术,即桥梁装饰结构与桥梁主体结构一同成型,不进行二次加工。能使桥梁表面装饰面层与主体结构更为紧密结合,减少锚固钢筋附近的微观渗透通道,提高表面装饰面层耐久性,大幅的降低工程造价和施工周期。装饰一次性成型技术包括运用造型模板成型、预制件先挂施工成型等内容。本文探究的是预制件先挂技术运行于景观桥梁装饰效果一次成型施工。

由于该工艺在东滩地区桥梁施工方面属于首次运用,为保证桥梁装饰的成型效果,在实施前要针对新工艺在实施过程中可能出现的问题制定对策,并通过试验施工来检验实施效果并取得施工经验。验证模板体系效果、施工方法、混凝土实体、表面效果及质量等。经确认后选择的样板段。

1 工程概述

横2河桥位于本工程拟建S3路上,桥梁为单跨22 m结构,桥型为单幅桥,桥幅宽度为29 m(箱梁结构净尺寸)。桩基采用600PHC预应力管桩,下部结构采用埋置式混凝土墩台,上部结构为为简支现浇混凝土箱梁,箱梁形式为单跨多箱式结构。为区域内景观桥梁,风格采用简欧式,桥梁檐线、拱圈、侧表面均有不同形式的装饰效果,涉及桥梁上部结构的桥梁装饰结构部分采用一次成型技术。桥梁效果见图1。

图1 横2河桥效果图

横2河景观桥梁装饰分为3个部分:

(1)桥梁檐线:经过设计调整后,桥梁檐线主体已位于桥面铺装位置。根据设计工况,桥梁檐线为二次浇筑结构,不参与箱梁主体结构施工。

(2)桥梁拱圈:布置于桥梁侧面下沿,按照箱梁底面抛物线进行走弧。拱圈高度为30 cm,并凸出桥梁侧面10 cm,实际施工时该部位采用预制成型构件的形式实现效果。

(3)桥侧面机理:根据设计图纸,横2河桥桥表面装饰纹理主要集中于桥墩位置侧向挡板位置,待桥梁上部结构完成后,再行施工。

其中桥梁拱圈采用预制件先挂施工工艺,为本文讨论的内容。

2 工艺简介及特点

2.1 工艺简介

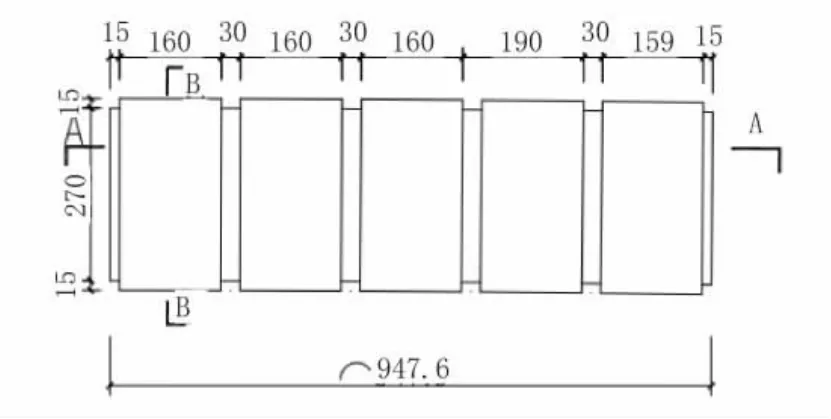

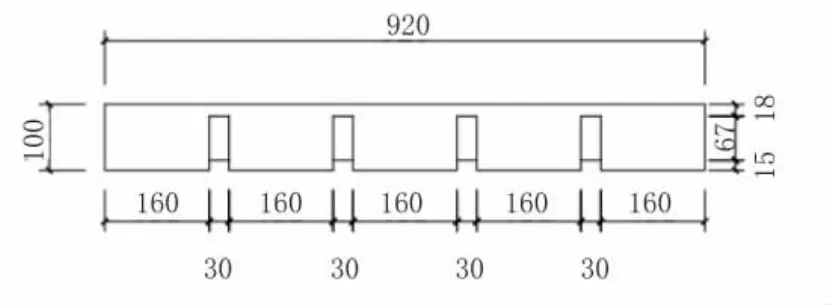

根据设计效果,桥梁拱圈高30 cm,厚10 cm,分为长度约1 m左右的扇形块,在浇筑前分块拼装并连接于箱梁钢筋骨架上,最后浇筑箱梁混凝土时成型,形成拱圈效果。拱圈分块见图2~图4。

图2 拱圈预制件分块立面图(单位:mm)

图3 拱圈预制件分块俯视图(单位:mm)

图4 拱圈预制件连接钢筋详图(单位:mm)

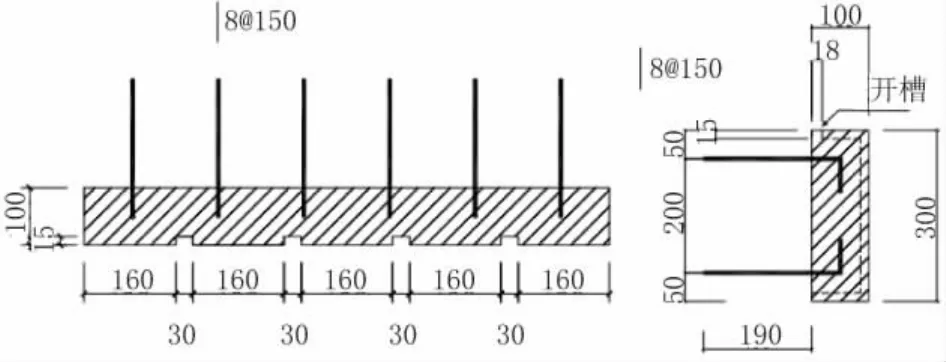

预制件先挂施工即拱圈装饰预制件安装与箱梁钢筋骨架一同成型,而后再立模浇筑混凝土,拱圈实际成为箱梁模板支护体系的一部分,混凝土浇筑完成后,拱圈预制件与箱梁结构形成一个整体,见图5。

图5 拱圈安装图

2.2 工艺特点

2.2.1 优点

相较于预制件后挂施工,尤其在东滩地区,先挂施工有着如下的优点

(1)装饰结构与结构的整体性好,由于预制件与桥梁主体结构整浇在一起,桥梁主体结构与装饰预制件之间结合相对较为牢固。

(2)先挂施工在加强结构整体性的同时,也减少了结构的微观渗透通道,由于一次成型,不留缝隙,故结构表面不存在后挂施工中的连接件,隔断了水分子通过其向结构内部渗透的路径。延长了桥梁结构和预制件的寿命。

(3)由于先挂施工与桥梁结构一同施工,省下了后续预制件安装的周期。

(4)避免了后期干挂施工中遇到的诸如成品保护、后挂作业固定预制件破坏箱梁结构本体等问题。

2.2.2 存在问题

但由于先挂施工在桥梁结构使用的较少,根据梳理先挂施工还存在如下问题:

(1)预制件加工及拼装偏差

虽然后挂施工同样存在该问题,但由于先挂施工中预制件需要作为箱梁结构模板的一部分,就将该问题放大,预制件的偏差不仅仅只是装饰效果,还直接影响到了箱梁混凝土成型质量。要求预制件的加工精度及拼装要求非常高。

(2)焊接作业对于附近波纹管的保护

整个拱圈结构需要与箱梁钢筋结构相连焊接,由于焊接位置距离箱梁内置波纹管较近,在焊接作业时需要保护波纹管不受损伤。

(3)结构狭小断面对于钢筋、混凝土施工的限制

由于拱圈预制件位置正好位于箱梁结构钢筋密集区域,在施工顺序上需要遵循一定的顺序,以便于有足够的操作空间。

(4)预制件—结构模板体系在混凝土浇筑时承受混凝土压力的性能

同样由于预制件是作为模板体系的一部分的缘故,预制件本身以及与结构模板形成的组合体系需要承受混凝土浇筑的压力。对组合模板体系的整体性及牢固程度提出了更高的要求。

综合以上所述,在梁式桥梁结构中运用预制件先挂施工首先需要解决预制件加工及拼装精度问题,其次需要预制件组合模板有良好刚度及稳定性,拼缝牢固,结构模板与预制块连接牢固,确保桥梁上部结构混凝土最终成型的质量。

3 实施过程管理与控制

本工程横2河景观桥本质上是清水混凝土的施工,表观效果要求较高。从施工工艺上来说上部结构支架体系采用钢管扣件式满堂支架、模板支护主要采用木模板+方木钢管格栅体系,对拉螺杆与外支撑体系结合的方式成型上部结构。

为解决预制件先挂工艺可能存在的问题,项目部在实际施工中分别采取了措施来改进原有工艺。

3.1 明确施工顺序

由于预制件需要事先安装,故在施工顺序上需要一定的调整,经过项目部内部讨论,结合以往桥梁结构施工经验,确定以下的施工顺序:

桥梁底模铺设(预制件安装平台)—上部结构钢筋绑扎、波纹管安装—预制件就位、固定—立外模—组合模板后靠施工—拼缝处理—浇筑混凝土。

3.2 预制块加工及试拼

本工程预制件材质为高强度纤维混凝土。由预制件专业厂家负责进行制作,制作前根据结构实际尺寸进行放样并绘制小样图,按小样图进行加工及分块。到场后首先根据其企业内部制定标准(BAU装饰造型混凝土板)进行验收,观察其表观质量及构件强度是否符合安装要求,其次根据横2河桥梁底线形进行构件试拼,并将构件进行编号,在保证其梁底线形的和顺度后再安装至结构上。

3.3 预制块就位、固定

箱梁结构钢筋及波纹管施工完毕后就可以进行构件安装,预制块就位分块进行,一块就位完毕后进行固定,固定完毕后进行下一块的施工。就位前,先在底模上弹出框架线,安装定位的角钢,角钢安装位置位于两块预制件的接缝位置,定位角钢两端与底模用自攻螺丝固定,角钢长度为20 cm左右,角钢形式为40×40小角钢。

预制构件就位时沿角钢进行布置,靠紧角钢后,将预制件的预埋筋与结构钢筋相焊接。预制构件全部安装固定完毕后,其与底模面接触位置的缝隙全部用批嵌腻子填充并拆除角钢。

3.4 模板加工

本工程底模、侧模模板均采用全新木质夹板,模板尺寸采用1.22 m×2.44 m大块模板规格,板厚18 mm,以保证清水混凝土成型效果。

由于横2河桥高度较低,为保证侧模立面效果,箱梁边腹板外侧模同样采用整张模板,侧模需要预先在场地上根据放出的大样线形进行试拼、切割。修整完毕后给各块模板进行编号,与预制件一一对应。

3.5 模板就位及固定

为保证成型效果(与其下部预制块组成外模体系)。墙身外侧模板采用纵横向格栅拉杆螺丝及抛撑进行固定,并通过固定于底模上的方木竖楞以及水平向对拉螺杆与预制件形成受力整体。模板竖向楞采用100×50木方;横向楞采用2根φ48 mm钢管,拉杆螺丝选用φ14。在实际施工时需要根据不同断面形式确定拉杆位置,对拉螺杆另一端与内模固定。

箱梁结构投影面积外的旁支架作为外侧模的后靠支撑,为最大限度的保证外模支撑体系的稳定性,在边坡上设置的地反梁作为后靠;旁支架设置两根斜撑与边坡上地反梁固定。

对于腹板预制件部位无法靠对拉螺栓承受混凝土浇筑侧压力的部位(预制件上钻螺栓孔容易破坏预制件表面的装饰效果),主要采取外支撑体系。预制件部位的支撑体系主要由下列组成:

(1)在预制件表面设置方木竖楞,并与上部侧模板竖楞形成整体,通过上部侧模版位置的对拉螺杆与预制件外的轧条木方共同承受混凝土浇筑侧压力。

(2)在预制件底部设置轧条临时固定,由于轧条固定位置紧固是整个外模支撑的薄弱点,故在轧条位置增设方木支撑至旁支架横杠位置。旁支架通过斜撑与满堂支架纵横牵杠的拉结以及与地反梁支撑进行传,见图6。

图6 组合模板后靠体系

3.6 模板拼缝处理

外侧组合模板直接影响外观效果,其拼缝处理要求更高,首先从材料上采用大块模板,减少模板拼缝,其次在每块模板拼缝位置使用方木骑缝固定,并通过横向钢管横楞进行紧固。外侧模采用整张模板裁剪而成,模板底部根据走弧线形进行裁剪,结构模板与预制件之间的拼缝空隙采用硅胶进行填充,见图7。

图7 组合模板之间拼缝处理

4实 施效果及总结

通过采取上述的措施,有效了降低了预制件先挂施工对箱梁结构的影响,达到了预期的效果,从实施效果上看,桥梁表观效果较好,预制件与箱梁结构整浇部分未见明显瑕疵。预制件分块之间拼缝严密,混凝土浇筑时未有漏浆情况发生(见图8)。从工程经济效益上看,首先节约了预制件的安装周期,其次在桥梁箱梁结构支架拆除后无需再重新搭设安装脚手架。结合前述的预制件先挂施工本身的优点,在后续景观桥梁的施工中值得推广应用。

图8 实施效果

U445

B

1009-7716(2017)10-0110-04

10.16799/j.cnki.csdqyfh.2017.10.033

2017-06-30

赵建琴(1978-),女,上海人,工程师,从事路桥施工工作。