切削参数对SiCp/Al复合材料铣削棱边形貌的影响

牛秋林 唐玲艳 刘 晓 李鹏南 邱新义

(1 湖南科技大学机电工程学院,湘潭 411201) (2 上海航天设备制造总厂,上海 200240)

切削参数对SiCp/Al复合材料铣削棱边形貌的影响

牛秋林1唐玲艳1刘 晓2李鹏南1邱新义1

(1 湖南科技大学机电工程学院,湘潭 411201) (2 上海航天设备制造总厂,上海 200240)

文摘针对20vol%的SiCp/Al复合材料的棱边缺陷问题,利用单因素实验对其进行面铣,研究了切削参数对出口棱边形貌的影响。研究结果表明:出口棱边形貌受铣削速度变化的影响较大,在低速(40和80 m/min)和高速(200 m/min)时棱边形貌均较好;当进给量为0.02和0.04 mm/r时,出口棱边主要存在毛刺。随着进给量的不断增大,棱边出现了严重的缺陷和表层剥落,之后棱边又以少量的毛刺和缺陷为主。当只改变轴向切深时,出口棱边均会出现严重的缺陷,只改变轴向切深对改善棱边形貌质量效果不显著。因此,当铣削速度为低速或高速、进给量较小且轴向切深适中时,SiCp/Al才能获得较好的出口棱边形貌。

SiCp/Al复合材料,铣削,棱边,切削参数

0 引言

SiCp/Al复合材料是一种典型的颗粒增强型金属基复合材料,可被用做结构件,在航空、航天、汽车、交通运输、电子等领域具有重要的地位[1-3]。该材料具有卓越的物理力学性能,如:高比强度、高比刚度、高耐磨性、高热稳定性等[4-7]。但是,由于SiC硬质颗粒的存在,导致其切削加工性较差,表面容易出现诸多缺陷,切削过程中刀具磨损严重[1]。因此,如何获得高质量的SiCp/Al复合材料表面、提高刀具使用寿命是该材料在切削加工中亟待解决的课题。

国内外关于SiCp/Al复合材料铣削加工方面的研究已有比较多的报道[1, 8-10],但是,有关SiCp/Al复合材料铣削棱边形貌方面的研究较少。周丽等人[5,11-12]通过建立二维切削有限元模型模拟了切削过程中SiCp/Al复合材料出口边界缺陷的形成过程,研究的结果表明切削深度对边界缺陷的大小具有显著影响,切削力与边界缺陷大小之间存在密切关系。Zhou[13]认为,边界缺陷的形成包括初始接触、切屑形成、连续切削、负剪切角形成、裂纹开裂、裂纹扩展和边界缺陷形成等阶段。黄树涛[14-15]对SiCp/Al复合材料边界损伤的形成和切削温度进行了有限元仿真,分析了每齿进给量对复合材料的棱边缺陷的影响规律。

针对SiCp/Al复合材料的铣削棱边缺陷问题,本文通过铣削实验对低体积分数SiCp/Al复合材料的铣削出口棱边形貌进行研究,以期找到该材料的棱边缺陷的具体形态和变化规律。

1 实验

1.1材料

本次实验的工件材料是体积分数为20%的SiCp/Al复合材料,SiC颗粒平均粒径为15 μm左右。铣刀选用山高刀具公司的硬质合金涂层刀具,刀片牌号为XOMX10T308TR-M09,刀具后角和切削前角均为15°,修光刃宽度为1.3 mm,涂层牌号为F40M,涂层类型为(Ti,Al)N-TiN。

1.2方法

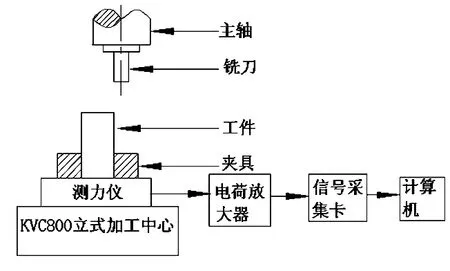

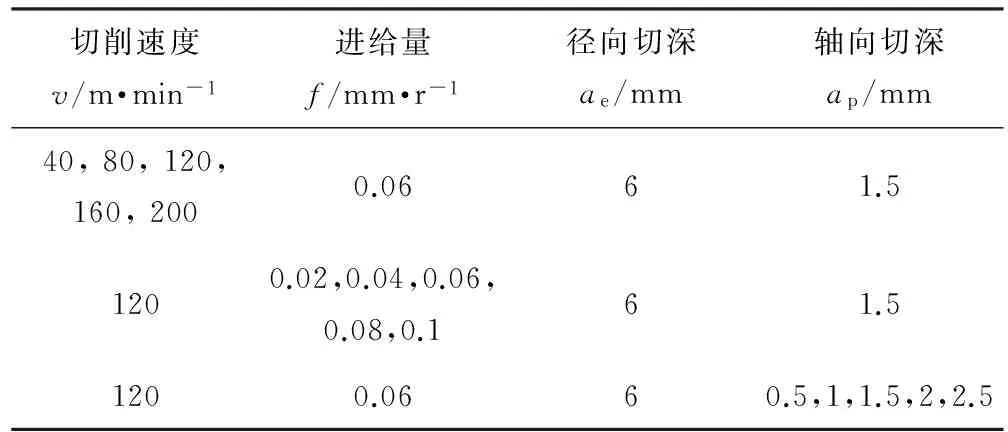

面铣实验在KVC800/1立式加工中心上进行,实验系统如图1所示。切削参数为切削速度:40~200 m/min,每转进给量:0.02~0.1 mm/r,轴向切深:0.05~2.5 mm,径向切深为6 mm,实验采用单因素设计,如表1所示。

图1 铣削实验系统示意图

本次实验为干式、顺铣、单齿。实验结束后,采用型号为KEYENCE VHX-500FE的超景深光学显微镜观察铣削棱边形貌,并采用Digimizer软件对其缺陷尺寸进行测量。

2 结果与分析

2.1切削速度对出口形貌的影响

图2给出了不同铣削速度下形成的SiCp/Al复合材料的出口棱边形貌。可以观察到,当铣削速度为40和80 m/min时,棱边存在较多细长的缺陷,在这些细长缺陷上出现了个别较大的破损。铣削速度增大到120和160 m/min时,棱边均出现了严重的破损。当铣削速度为200 m/min时,棱边形貌则同低速时的情况类似。

(a) 40 m/min (b) 80 m/min (c) 120 m/min

为了对铣削过程中出现的破损情况进行进一步分析,通过测量棱边最大缺陷的最大宽度Lmax来定量描述SiCp/Al复合材料的破损程度[图2(d)]。测量结果见图3。

当铣削速度为160 m/min时,棱边缺陷的宽度达到了150 μm,远大于其他切削速度条件下出现的棱边缺陷宽度。当铣削速度为40、80和200 m/min时,棱边缺陷宽度Lmax基本维持在43 μm左右。对于体积分数为20%的SiCp/Al复合材料来说,平面铣削时切削速度对其棱边缺陷的影响呈现出由小变大再变小的变化规律。因此,为了获得高质量的棱边,保证SiCp/Al复合材料棱边的几何完整性,铣削时切削速度不宜处于高低速之间的过渡带。

2.2进给量对出口形貌的影响

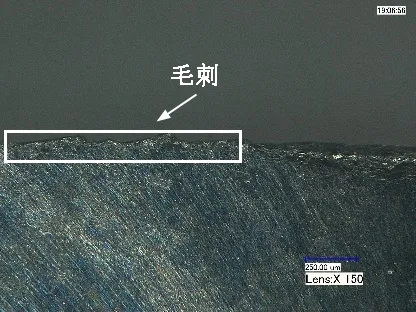

图4为不同进给量时SiCp/Al复合材料的出口棱边形貌对比情况。当进给量为0.02和0.04 mm/r时,出口棱边存在大量的毛刺和微小的缺陷。进给量为0.06 mm/r时,棱边开始出现缺陷。进给量进一步增大到0.08 mm/r时,棱边出现了严重的缺陷和表层剥落。当进给量达到0.1 mm/r时,出口棱边同时存在少量的毛刺和缺陷。

(a) 0.02 mm/r (b) 0.04 mm/r (c) 0.06 mm/r

从出口棱边形貌的变化来看(图4),当进给量较小时,棱边以毛刺为主,这与铣削过程中进给速度慢导致铝合金基体塑性变形严重、不易被切断有关,而随进给量逐渐增大切削力增大,切削过程加快,使得SiCp/Al复合材料的塑性断裂变得容易。因此,棱边毛刺减少,而缺陷开始增加。

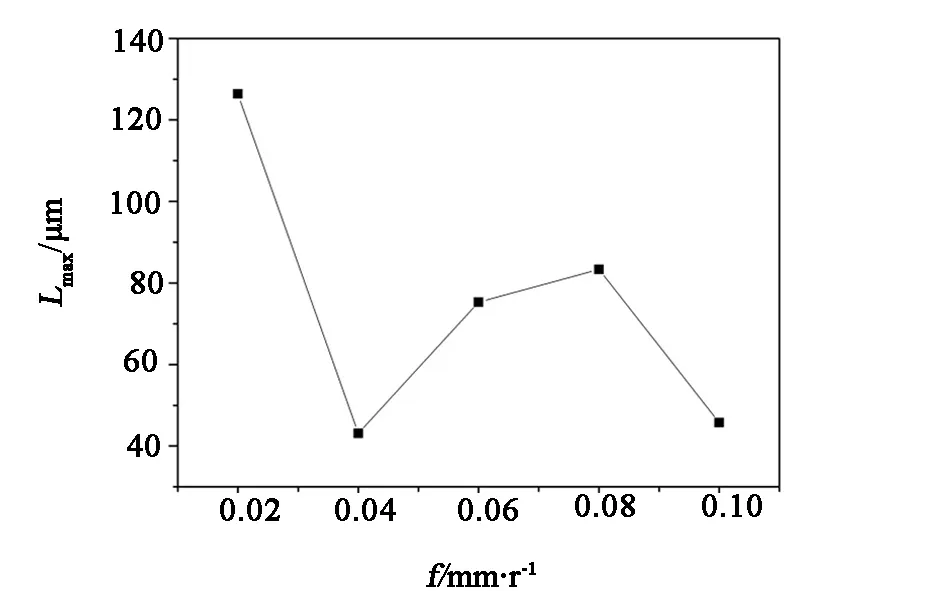

另一方面,对进给量增大过程中出口棱边的缺陷最大宽度Lmax进行了测量。图5可知,随着进给量的增大,Lmax呈现出先减小后增大再减小的变化趋势。且当进给量为0.04和0.1 mm/r时,Lmax均在43 μm左右。因此,从控制棱边形貌和缺陷最大宽度的角度可以看出,以上两个进给量参数可以获得较好的出口棱边。

图5 工件棱边缺陷最大宽度随进给量的变化曲线(v:120 m/min,ap: 1.5 mm,ae:6 mm)

Fig.5 Variation of the maximum width of the workpiece edge defect with feed

2.3轴向切深对出口形貌的影响

不同轴向切深时得到的SiCp/Al复合材料的出口棱边形貌如图6所示。

(a) 0.5 mm (b) 1 mm (c) 1.5 mm

SiCp/Al复合材料的出口棱边均存在严重的缺陷,且缺陷较多。从出口棱边缺陷的Lmax也可以看出(图7),在不同的轴向切深时,Lmax的变化没有明显规律,并且数值均较大,最小值为75 μm,最大值达到了137 μm。因此,通过改变轴向切深来改善棱边形貌得到的不明显。

3 结论

(1)20vol%SiCp/Al复合材料的出口棱边形貌受铣削速度变化的影响较大,随着铣削速度的增大出口棱边缺陷由少量逐渐增多之后减少。因此,在低速和高速时棱边形貌均较好。

(2)在进给量增大过程中,出口棱边形貌由低进给量(0.02和0.04 mm/r)时的以毛刺为主逐渐变为以严重缺陷和表层剥落为主,之后出口棱边存在少量的毛刺和缺陷。

(3)轴向切深对20vol%的SiCp/Al复合材料的出口棱边形貌的影响较大,不同轴向切深时均会产生严重的缺陷。因此,只改变该参数达不到棱边形貌获得改善的效果。

[1] YANG Y F, WU Q, ZHAN Z B, et al. An experimental study on milling of high-volume fraction SiCp/Al composites with PCD tools of different grain size[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(9):1699-1705.

[2] MIRACLE DB.Metal matrix compo-sites from science to technological significance[J]. Composites Science and Technology, 2005, 65(15/16): 2526-2540.

[3] 樊建中,石力开.颗粒增强铝基复合材料研究与应用发展[J].宇航材料工艺,2012,42(1):1-7.

[4] TETI R.Machining of composite materials[J]. CIRP Annals-Manufacturing Technology,2002, 51(2):611-634.

[5] ZHOU L, HUANG ST, WANG D, et al.Finite element and experimental studies of cutting process of SiCp/Al composites with PCD tools[J]. The International Journal of Advanced Manufacturing Technology,2011, 52(5):619-626.

[6] 王文明,潘复生,曾苏民.碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J].兵器材料科学与工程,2004,27(3):61-67.

[7] BIAN R, HE N, LI L, et al.Precision millingof high volume fraction SiCp/Al composites with monocrystallinediamond end mill[J]. The International Journal of Advanced Manufacturing Technology,2014, 71(1):411-419.

[8] AROKIADASS R, PALANIRADJA K,ALAGUMOORTHI N. A study on tool wear and surface roughness in end milling ofparticulate aluminum metal matrix composites: Application ofresponse surface methodology[J].Journal of Computational and Applied Research in Mechanical Engineering, 2012, 2(1):1-13.

[9] WANG T, XIE L J, WANG X B, et al.PCD tool performance in high-speed milling of high volumefraction SiCp/Al composites[J].The International Journal of Advanced Manufacturing Technology, 2015, 78(9):1445-1453.

[10] WANG T, XIE L J, WANG X B, et al. Surface integrity of high speed milling of Al/SiC/65 paluminum matrix composites[J].Procedia CIRP, 2013(8):475-480.

[11] 杜玉真,周丽.切削SiCp/Al 复合材料刀尖圆弧半径对棱边缺陷的影响[J].工具技术,2014,48(5):45-48.

[12] ZHOU L,HOU N, HUANG S T, et al.An experimental study on formation mechanisms of edge defects in orthogonal cutting of SiCp/Al composites[J]. International Journal of Advanced Manufacturing Technology, 2014, 72(9): 1407-1414.

[13] ZHOU L, WANG Y, MA Z Y, et al.Finite element and experimental studies of the formation mechanism of edge defects during machining of SiCp/Al composites[J]. International Journal of Machine Tools and Manufacture, 2014, 84(6):9-16.

[14] 黄树涛,王泽亮,焦可如,等. 高速正交切削SiCp/Al复合材料的切屑形成及边界损伤仿真研究[J].人工晶体学报,2013,43(10):2717-2725.

[15] 王泽亮,黄树涛,焦可如,等.高速正交切削 SiCp/Al 复合材料切削温度仿真研究[J]. 工具技术,2014,48(10):16-19.

Influence of Cutting Parameters on Edge Morphology of SiCp/Al Matrix Composites in Milling

NIU Qiulin1TANG Lingyan1LIU Xiao2LI Pengnan1QIU Xinyi1

(1 College of Electrical and Mechanical Engineering, Hunan University of Science and Technology, Xiangtan 411201) (2 Shanghai Aerospace Equipment Manufacture Factory, Shanghai 200240)

In order to solve the problem of the edge defects of SiCp/Al composites with a volume fraction of 20%, a single factor experiment was carried out to study the influence of cutting parameters on the edge morphology. The results show that the shape of the exit edge is greatly affected by the change of milling speed, and the edges are good at low speed and high speed; when the feed rate is 0.02 and 0.04mm/r, the exit edge are burrs. With the increase of the feed, the edge has serious defects and surface spalling, and then a small number of burrs and defects. When the axial depth of cut is changed, there will be serious defects in the edge of the outlet, and only changing the axial cutting depth has little effect on improving the quality of the edge morphology.

SiCp/Al matrix composites,Milling, Edge, Cutting parameters

TG506

10.12044/j.issn.1007-2330.2017.05.008

2017-01-16

国家自然科学基金(51605161);难加工材料高效精密加工湖南省重点实验室开放基金(E21639);湖南科技大学科研启动基金(E51660)

牛秋林,1983年出生,博士,硕士研究生导师,主要从事难加工材料高速切削与超声振动辅助加工方面的研究。E-mail: qlniu2009@163.com