高分散钴氮共掺杂碳纳米纤维氧还原催化剂

周 扬 程庆庆 黄庆红 邹志青 严六明 杨 辉,*

(1上海大学理学院,上海 200444;2中国科学院上海高等研究院,上海 201210)

高分散钴氮共掺杂碳纳米纤维氧还原催化剂

周 扬1,2程庆庆2黄庆红2邹志青2严六明1杨 辉2,*

(1上海大学理学院,上海 200444;2中国科学院上海高等研究院,上海 201210)

过渡金属氮掺杂碳基催化剂已成为替代铂基氧还原反应(ORR)电催化剂的理想选择。本文通过静电纺丝技术制备了高比表面、高度分散的钴原子配位氮掺杂的碳纳米纤维催化剂(Co-N/C)。X射线衍射(XRD)和高分辨率透射电镜(HRTEM)结果证实Co元素高度分散于制备的Co-N/C催化剂中。X射线光电子能谱结果表明N元素主要以吡啶N和石墨N形式存在。该Co-N/C催化剂对ORR反应呈现出较高的电催化活性,其氧还原起始和半波电位分别为0.92 V和0.80 V (相对于标准氢电极),接近于商业化Pt/C催化剂的性能。以制备的Co-N/C催化剂作为阴极,25 °C下锌空气燃料电池的开路电位1.54 V、最大功率密度达到了190 mV·cm−2表明该催化剂具有良好的应用前景。

氧还原反应;过渡金属-氮掺杂催化剂;碳纳米纤维;高分散;静电纺丝

1 引 言

燃料电池和金属-空气电池的大规模实际应用受到了缺乏廉价、高活性和耐久性的氧还原反应(ORR)催化剂的极大阻碍1−4。因此,研究催化活性高、耐久性好且廉价的非贵金属催化剂成为近年来研究的热点。非贵金属氧还原催化剂主要有过渡金属配位大环化合物5−7、过渡金属碳化物8,9、杂原子掺杂的碳10−12和过渡金属-氮共掺杂的碳(M-N/C)13−15。其中,M-N/C型催化剂极有可能取代铂基贵金属催化剂用于阴极氧还原反应16−19。

M-N/C催化剂通常经过直接热解物理混合的金属/氮/碳前驱体20,21、过渡金属有机框架(MOF)22−24、金属-N4结构的大环化合物25,26制备而成。而金属-N4或MOF结构的前驱体可以提供过渡金属与氮原子之间的强相互作用,有利于高温热处理后高密度活性位的形成27−30,从而提高催化剂的ORR活性。例如,Yin等27报道了由酞菁铁和氮掺杂石墨烯气凝胶合成的三维协同的催化剂,该催化剂具有优异的氧还原催化性能。然而,在热处理后,包覆在石墨烯上的金属纳米颗粒尺寸高达 5−20 nm,这可能导致 ORR的活性位点暴露不足。Wu等30通过 Yamamoto缩聚 5,10,15,20-四(4'-溴苯基)卟啉-钴(II)合成了掺入钴纳米颗粒的富氮多孔碳,尽管该催化剂在碱性和酸性介质中均有较好的ORR活性,但其比表面积太小,不利于分子氧与活性位点之间的充分接触。综合文献报道,高活性的M-N/C电催化剂一般具有以下特征:高表面积和丰富的微/介孔用于分子氧和活性位点之间接触3,31;最小化颗粒尺寸和均匀分散的活性位点27;有效的吡啶N和石墨N被认为可以改变相邻碳原子的电子效应,从而增强催化剂的 ORR活性32−34;精心选择前驱体设计分子结构,共价嫁接活性位点与碳基体可以显著提高ORR活性和耐久性26,28,35,36。

静电纺丝是一种简单、有效的用于制备具有高表面积和可调孔隙率纳米纤维的技术,该方法可有效地限制活性位点与纳米纤维的分离37−39。本论文聚焦于具有高比表面积、高度分散的Co原子和N共掺杂的碳基 ORR电催化剂的制备和应用探索。纳米纤维状结构的催化剂合成使用四甲氧基苯基卟啉钴(CoTMPP),4-二甲基氨基吡啶(DMAP)和聚丙烯腈(PAN)作为前驱体,物理表征证实了钴高度分散于Co-N/C纳米纤维中,该催化剂呈现了高的比表面积和较高的吡啶氮和石墨氮含量,因而呈现了较好的ORR活性。

2 实验部分

2.1 实验药品

分析纯度的钴四甲氧基苯基卟啉(CoTMPP)和聚丙烯腈(PAN)购自 Aldrich公司。化学纯度的 4-二甲基氨基吡啶(DMAP),二甲基甲酰胺(DMF)和氢氧化钾(KOH)均购自国药试剂有限公司。除非另有说明,所有试剂使用前没有进行进一步纯化。

2.2 催化剂合成

Co-N/C催化剂的制备方法如下:首先,将0.6 g PAN连续加入DMF中并搅拌12 h,直到获得均匀分散的溶液。然后将该溶液装入直径为0.5 mm喷丝头的5 mL注射器中,以0.15 mm·min−1的速度进料。在20 kV的施加电压下静电纺丝,将纤维前驱体在真空下、60 °C干燥12 h,然后在马弗炉中空气气氛下以 2 °C·min−1的速率升温到 250 °C,保温2 h后进行下一步处理。高温热处理是在管式炉中900 °C下处理的,具体步骤如下:将这些纳米纤维放入由另一个瓷舟覆盖的瓷舟中,在氮气下(流速:20 mL·min−1)以 5 °C·min−1的速度加热到 900 °C,最后在900 °C下保温2 h,冷却至室温后,将所制备的样品表示为C-N-1。为方便比较,将通过相同方法制备但加入CoTMPP的样品表示为Co-N/C-2。Co-N/C-3为加入PAN、CoTMPP和DMAP前驱体后所制备。标记为Co-N/C-4的样品与Co-N/C-3的前驱体相同,但热处理是在900 °C NH3氛围下退火0.5 h。

2.3 电化学测试

Co-N/C催化剂的电催化性能评价是用电化学工作站CHI 730e、在三电极体系下进行。将涂覆有催化剂的玻碳(直径5.0 mm)电极作为工作电极,铂丝和Ag/AgCl电极分别用作对电极和参比电极。根据E(vs RHE) = E(vs Ag/AgCl) + 0.931 V将由Ag/AgCl电极测量的电势转化为对可逆氢电极(RHE)电势。催化剂浆液通过以下步骤制备:将5.0 mg催化剂与0.9 mL超纯水,0.5 mL异丙醇和0.1 mL 5%(w) Nafion溶液混合,然后在水中超声处理1 h。将分散均匀的6 µL浆液滴加到新抛光的玻碳电极上,催化剂载量为0.1 mg·cm−2。除另有说明,所有电化学测量均在N2或O2饱和的0.1 mol·L−1KOH电解质中以 1600 r·min−1的旋转速率及 10 mV·s−1的扫描速率进行。

2.4 物理表征

使用德国 Bruker公司具有 Cu Kα(λ= 0.1.5418 nm)辐射源的AXS D8 Advance粉末X射线衍射仪进行X射线衍射(XRD),以表征含金属催化剂可能的结构和相组成。用场发射 SEM(日本日立公司的Hitachi Situation-4800)收集扫描电子显微镜(SEM)图像。使用具有300 W Al Kα辐射的ESCALab220i-XL电子光谱仪(美国赛默飞世尔公司)进行 X射线光电子能谱(XPS)测量。使用日本 JEOL 2100F在200 kV的加速电压下获得透射电子显微镜(TEM)图像。使用美国麦克公司Micromeritics ASAP 2020表面和孔隙率分析仪在77 K下进行的N2吸脱附,并且使用 Brunauer-Emmett-Teller(BET)方法评估Co-N/C催化剂的比表面积。

3 结果与讨论

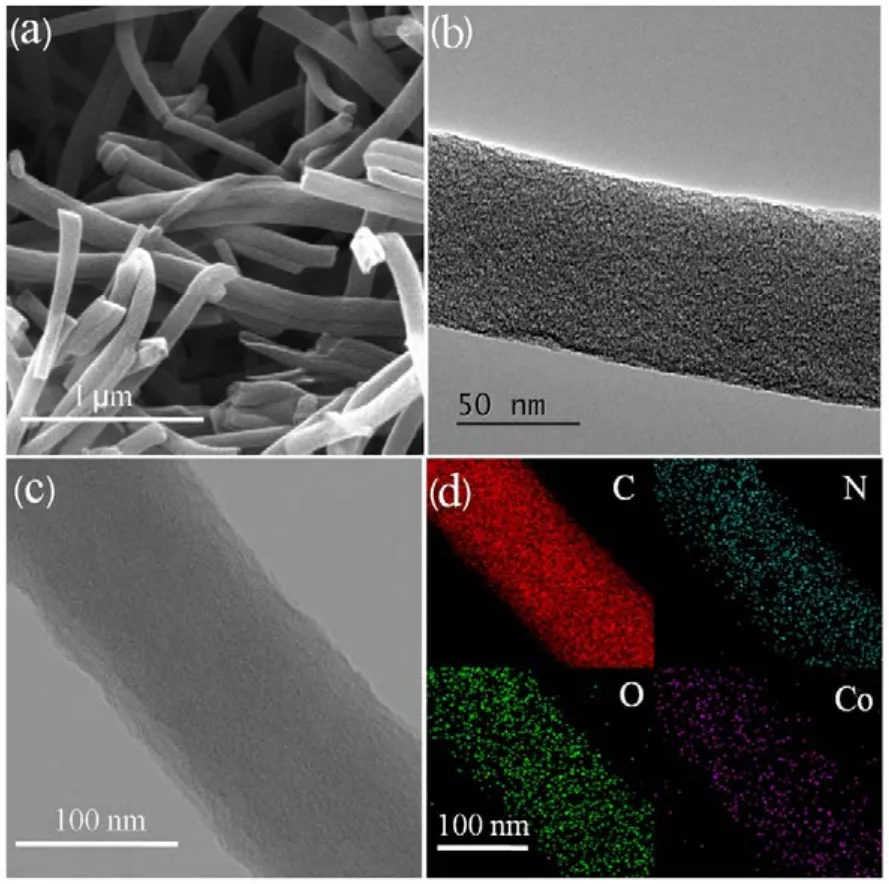

图1为Co-N/C-4催化剂的电镜表征图,如图所示该Co-N/C为纳米纤维结构,直径在80−100 nm左右,图中并没有观察到明显的纳米颗粒。图中的EDX谱表明C、N、O和Co元素均匀分布在纳米纤维上,钴元素呈高度分散状态、没有颗粒的聚集。为了进一步探究催化剂的结构,对 Co-N/C-4进行了XRD表征分析如图2所示,该催化剂在25.9°和42.4°出现两个明显的衍射峰,分别代表石墨碳和无定形碳,然而与其它报道的M-N/C催化剂40,41不同的是,该 Co-N/C-4并没有出现钴或钴氧化物的衍射峰,这也从另一方面证明了掺杂的钴原子高度分散在该催化剂上。

图1 900 °C氨气处理后Co-N/C纳米纤维的电镜图Fig.1 Electron microscopy of Co-N/C nanofiber at 900 °C under NH3.(a) SEM, (b) TEM, (c, d) HAADF-STEM.

为进一步研究该催化剂的元素组成与存在形式,对Co-N/C-4催化剂进行XPS分析,其结果显示于图3中。图3(a)表明Co-N/C-4催化剂中包含C、N、O、Co四种元素,其中C、N、O、Co原子百分数分别为 83.5%、4.03%、12.2%、0.27%,与元素扫描的结果相当一致。图3(b)中的C 1s光谱表明存在三种形式的碳:284.9 eV处的sp2碳(61.7%),285.8 eV处的sp3碳(28.3%)和288.5 eV处的羰基或酰胺碳(10%),分别对应于 C=C、C―N 或 C=O键42,43。羰基或酰胺的存在表明碳原子与氮或氧原子有很好的结合。

图3(c)中的N 1s光谱可以拟合为398.3、399.7、401.1和403.0 eV的四个不同的峰,分别对应于吡啶氮(35.14%)、吡咯氮(18.66%)、石墨氮(38.3%)和氧化吡啶氮(7.9%)。其中,吡啶氮和石墨氮被认为可诱导相邻碳原子的电子效应,对于增强 ORR活性起促进作用3。通过计算可以清楚地得出吡啶氮和石墨氮为两种主要的氮形式存在于Co-N/C催化剂中,其原因在于4-二甲基氨基吡啶中高的吡啶氮结构以及在高温热解过程中不稳定氮继续分解成石墨氮44。图3(d)为Co 2p的XPS 谱图,从该图可以看出钴有四种不同类型的特征峰,分别在 780.1(18.4%)、781.7 (25.2%)、786.3 (32.4%)和 796.5 eV(24%),在780.1和781.7 eV处的特征峰表明Co―O键和Co―N键的存在。此外值得注意的峰是786.3 eV处的卫星峰,这表明钴氧化物的存在45,46。

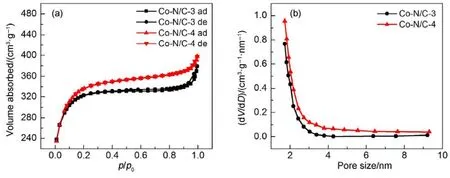

催化剂的比表面及孔结构对其氧还原性能有一定的影响,一系列研究表明高表面积和丰富的微/介孔可促进催化剂与氧分子之间的充分接触,从而提高催化剂的ORR性能3,31。Co-N/C-3和Co-N/C-4的N2吸附-解吸等温曲线如图4所示。数据表明,Co-N/C-4 的 BET 比表面积高达 1051 m2·g−1,明显大于先前报道的M-N/C催化剂8,34。根据孔径分析,该Co-N/C的主要形式为微孔结构,其归因于高温下的NH3活化31。

图2 900 °C氨气处理后Co-N/C纳米纤维的XRD图Fig.2 XRD patterns of Co-N/C nanofiber at 900 °C under NH3.

图3 Co-N/C纳米纤维的XPS图Fig.3 XPS spectra of Co-N/C nanofiber.

图4 Co-N/C纳米纤维的氮气吸脱附曲线和粒径分布图Fig.4 Nitrogen adsorption-desorption isotherms for Co-N/C nanofiber.

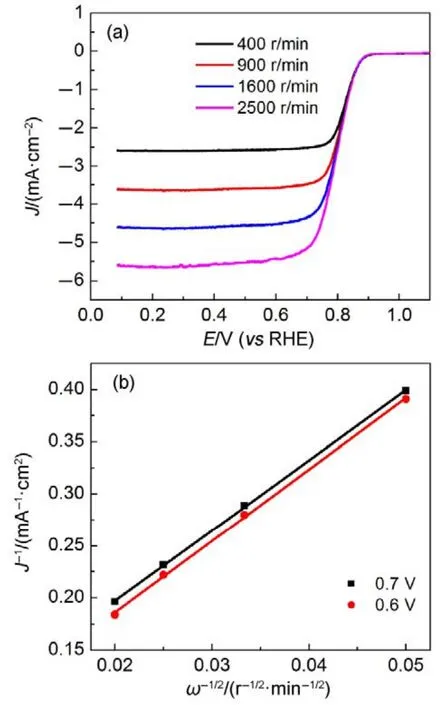

旋转圆盘技术可用来评价催化剂的ORR性能,Co-N/C催化剂的氧还原线性扫描伏安(LSV)曲线如图5所示。C-N-1由单一的PAN的前驱体制备,从图中可以看出其ORR活性相对较差。Co-N/C-2的ORR活性明显高于C-N-1,表明CoTMPP的加入有助于提高 ORR性能。根据之前的文献报道26,吡啶氮可以与 CoTMPP中心的钴配位,形成稳定的Co-N结构,通过改变钴的配位数,形成钴离子的电子和轴向几何结构,可有效提高催化剂的 ORR性能。因此,加入DMAP后,Co-N/C-3的ORR活性有很大的提高。受益于高的比表面积、活性位点的高分散性和相对高的吡啶氮和石墨氮含量,Co-N/C-4表现出较好的ORR活性,其起始和半波电位分别为0.92和0.80 V,与商业Pt/C催化剂(起始和高波电位分别为0.95和0.82 V)相近。

催化剂在氧还原过程中通常会经历二电子或四电子转移途径,而四电子转移途径比二电子转移途径有更高的氧还原效率47。电极上发生的电子转移数可根据Koutechy-Levich方程28在不同转速下的旋转圆盘测试结果(图 6)计算获得,Koutechy-Levich方程的计算公式如下:

1/J = 1/Jk+ 1/Bω1/2(1)

B = 0.2nFCo(Do)2/3v−1/6(2)

图 5 C-N, Co-N/C, Pt/C 催化剂在 0.1 mol·L−1 KOH溶液中的线性扫描曲线Fig.5 Linear scanning voltammograms of C-N,Co-N/C, Pt/C catalysts in0.1 mol·L−1 KOH.

图6 900 °C氨气处理后Co-N/C纳米纤维在0.1 mol·L−1 KOH溶液中不同扫速下的线性扫描曲线(a)和不同电势下对应的Koutechy-Levich曲线(b)Fig.6 Linear scanning voltammograms at different rotation rates in 0.1 mol·L−1 KOH (a) and the corresponding Koutechy-Levich plots at different potentials (b) of Co-N/C nanofiber at 900 °C under NH3.

图7 Co-N/C纳米纤维氧还原催化剂的锌空电池极化曲线和功率密度曲线Fig.7 Polarization and power density curves of primary Zn-air batteries using Co-N/C nanofibers as ORR catalyst.

其中J和Jk分别是测量的电流密度和动力学电流密度。ω是当旋转速度为 r·min−1表示时的角速度; n表示在ORR过程电子的转移数;F (96484 C·mol−1)是法拉第常数;Co是O2在溶液中的浓度(1.2 × 10−6mol·cm−3);Do是 0.1 mol·L−1KOH 电解质中的 O2的扩散系数(1.9 × 10−5cm2·s−1);υ (0.01 cm2·s−1)是电解液的动力学粘度。从图 6插图中的Koutechy-Levich图计算可知,Co-N/C-4催化剂的ORR的电子转移数为~4,表明该催化剂上ORR经历四电子途径。

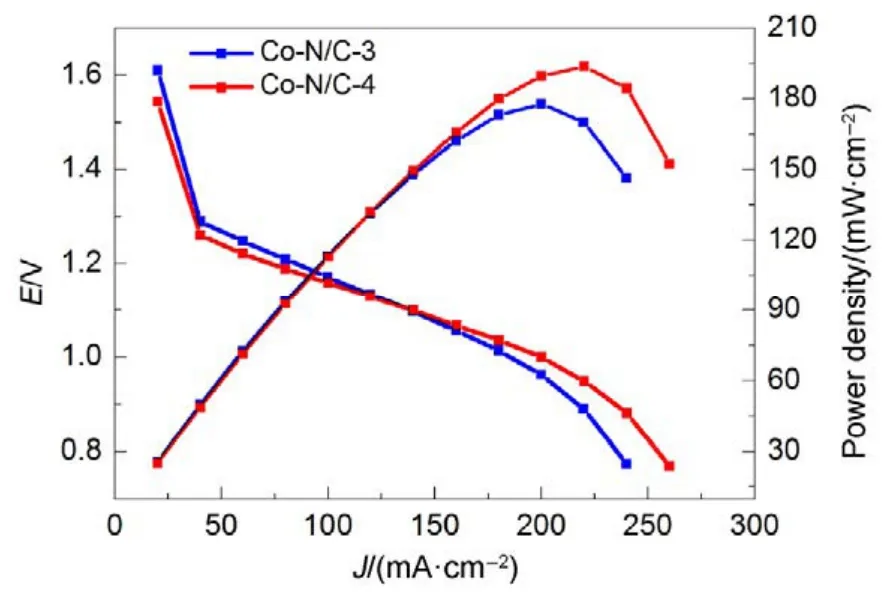

受限于差的 ORR催化活性或复杂的合成过程22,48,有关M-N/C催化剂在锌空气电池燃料电池的应用报道较少。为了进一步评价Co-N/C催化剂的 ORR活性,我们构建了以新制备的电解锌粉作为阳极和以 Co-N/C-4催化剂作为阴极的锌空气燃料电池,燃料电池中阴极催化剂载量为 1.0 mg·cm−2。图 7为锌空气燃料电池的极化曲线和功率密度图。依图可见,在25 °C下用Co-N/C-4催化剂作为阴极的开路电位和峰值功率密度分别约为1.54 V和190 mW·cm−2,与之前的报告相比3,4,40,该催化剂显示出相当不错的电池性能,表明合成的Co-N/C催化剂适合用作锌空气燃料电池的实用催化剂。

4 结 论

本文使用CoTMPP和DMAP作为金属和氮前驱体,通过静电纺丝技术成功制备了一种 Co-N/C纳米纤维结构的氧还原电催化剂。一系列物理表征证明了钴、氮原子能够高度分散于整个纳米纤维结构中,这种高度分散形式有利于活性位点的均匀分散,同时该催化剂具有高的比表面积以及丰富的吡啶氮和石墨氮结构,在碱性溶液中表现出很好的ORR催化活性,应用于锌空气燃料电池呈现了很高的性能,表明该催化剂具有良好的应用前景。

(1) Liu, Y.; Ruan, J.; Sang, S.; Zhou, Z.; Wu, Q. Electrochim. Acta 2016,215, 388. doi: 10.1016/j.electacta.2016.08.090

(2) Cheng, F.; Shen, J.; Peng, B.; Pan, Y.; Tao, Z.; Chen, J. Nat. Chem.2011, 3 (1), 79. doi: 10.1038/nchem.931

(3) Zhang, J.; Zhao, Z.; Xia, Z.; Dai, L. Nat. Nanotechnol. 2015, 10 (5),444. doi: 10.1038/nnano.2015.48

(4) Li, Y.; Gong, M.; Liang, Y.; Feng, J.; Kim, J. E.; Wang, H.; Hong, G.;Zhang, B.; Dai, H. Nat. Commun. 2013, 4, 1805.doi: 10.1038/ncomms2812

(5) Li, C.; Han, Z.; Yu, Y.; Zhang, Y.; Dong, B.; Kong, A.; Shan, Y. RSC Adv. 2016, 6 (18), 15167. doi: 10.1039/c5ra25862f

(6) Chang, S. T.; Huang, H. C.; Wang, H. C.; Hsu, H. C.; Lee, J. F.;Wang, C. H. Int. J. Hydrogen Energy 2014, 39 (2), 934. doi:10.1016/j.ijhydene.2013.10.082

(7) Tylus, U.; Jia, Q.; Strickland, K.; Ramaswamy, N.; Serov, A.;Atanassov, P.; Mukerjee, S. J. Phys. Chem. C 2014, 118 (17), 8999.doi: 10.1021/jp500781v

(8) Yang, W.; Liu, X.; Yue, X.; Jia, J.; Guo, S. J. Am. Chem. Soc. 2015,137 (4), 1436. doi: 10.1021/ja5129132

(9) Jiang, H.; Yao, Y.; Zhu, Y.; Liu, Y.; Su, Y.; Yang, X.; Li, C. ACS Appl.Mater. Interfaces 2015, 7 (38), 21511. doi: 10.1021/acsami.5b06708

(10) Yang, S.; Feng, X.; Wang, X.; Mullen, K. Angew. Chem. Int. Ed.2011, 50 (23), 5339. doi: 10.1002/anie.201100170

(11) Yang, Z.; Yao, Z.; Li, G.; Fang, G.; Nie, H.; Liu, Z.; Zhou, X.; Chen,X. ; Huang, S. ACS Nano 2012, 6 (1), 205. doi: 10.1021/nn203393d

(12) Liao, S.; Peng, H.; Zhang, B. Journal of South China University of Technology (Natural Science Edition) 2012, 40 (10), 121 [廖世军,彭洪亮, 张丙青. 华南理工大学学报(自然科学版), 2012, 40 (10),121] doi: 103969/j.issn.1000-565X.2012.10.017

(13) Fu, X.; Choi, J. Y.; Zamani, P.; Jiang, G.; Hoque, M. A.; Hassan, F.M.; Chen, Z. ACS Appl. Mater. Interfaces 2016, 8 (10), 6488.doi: 10.1021/acsami.5b12746

(14) Lin, L.; Yang, Z. K.; Jiang, Y. F.; Xu, A. W. ACS Catal. 2016, 6 (7),4449. doi: 10.1021/acscatal.6b00535

(15) Li, S.; Wang, J.; Chen, R.; Zhao, W.; Qian, L.; Pan, M. Acta Phys. -Chim. Sin. 2013, 29 (4), 792. [李 赏, 王家堂, 陈锐鑫, 赵伟, 钱 柳, 潘 牧. 物理化学学报, 2013, 29 (4), 792.]doi: 10.3866/PKU.WHXB201302221

(16) Lin, L.; Zhu, Q.; Xu, A. W. J. Am. Chem. Soc. 2014, 136 (31), 11027.doi: 10.1021/ja504696r

(17) Wu, G.; More, K. L.; Xu, P.; Wang, H. L.; Ferrandon, M.; Kropf, A.J.; Myers, D. J.; Ma, S.; Johnston, C. M.; Zelenay, P. Chem. Commun.2013, 49 (32), 3291. doi: 10.1039/c3cc39121c

(18) Wang, Q.; Zhou, Z. Y.; Lai, Y. J.; You, Y.; Liu, J. G.; Wu, X. L.;Terefe, E.; Chen, C.; Song, L.; Rauf, M.; Tian, N.; Sun, S. G. J. Am.Chem. Soc. 2014, 136 (31), 10882. doi: 10.1021/ja505777v

(19) Wang, Y.; Kong, A.; Chen, X.; Lin, Q.; Feng, P. ACS Catal. 2015, 5(6), 3887. doi: 10.1021/acscatal.5b00530

(20) Chao, S.; Bai, Z.; Cui, Q.; Yan, H.; Wang, K.; Yang, L. Carbon 2015,82, 77. doi: 10.1016/j.carbon.2014.10.034

(21) Liu, R.; Jin, Y.; Xu, P.; Xing, X.; Yang, Y.; Wu, D. J. Colloid Interface Sci. 2016, 464, 83. doi: 10.1016/j.jcis.2015.11.007

(22) Wang, X.; Zhang, H.; Lin, H.; Gupta, S.; Wang, C.; Tao, Z.; Fu, H.;Wang, T.; Zheng, J.; Wu, G.; Li, X. Nano Energy 2016, 25, 110.doi: 10.1016/j.nanoen.2016.04.042

(23) Yin, P.; Yao, T.; Wu, Y.; Zheng, L.; Lin, Y.; Liu, W.; Ju, H.; Zhu, J.;Hong, X.; Deng, Z.; Zhou, G.; Wei, S.; Li, Y. Angew. Chem., Int. Ed.2016, 55 (36), 10800. doi: 10.1002/anie.201604802

(24) Song, H.; Ding, Y.; Yang, J.; Xu, H. Chin. J. Chem. Phys. 2016, 29(6), 693. doi: 10.1063/1674-0068/29/cjcp1605115

(25) Liu, R.; von Malotki, C.; Arnold, L.; Koshino, N.; Higashimura, H.;Baumgarten, M.; Mullen, K. J. Am. Chem. Soc. 2011, 133 (27),10372. doi: 10.1021/ja203776f

(26) Cao, R.; Thapa, R.; Kim, H.; Xu, X.; Gyu Kim, M.; Li, Q.; Park, N.;Liu, M.; Cho, J. Nat. Commun. 2013, 4, 2076.doi: 10.1038/ncomms3076

(27) Yin, H.; Zhang, C.; Liu, F.; Hou, Y. Adv. Funct. Mater. 2014, 24 (20),2930. doi: 10.1002/adfm.201303902

(28) Wei, P. J.; Yu, G. Q.; Naruta, Y.; Liu, J. G. Angew. Chem., Int. Ed.2014, 53 (26), 6659. doi: 10.1002/anie.201403133

(29) Hijazi, I.; Bourgeteau, T.; Cornut, R.; Morozan, A.; Filoramo, A.;Leroy, J.; Derycke, V.; Jousselme, B.; Campidelli, S. J. Am. Chem.Soc. 2014, 136 (17), 6348. doi: 10.1021/ja500984k

(30) Wu, Z. S.; Chen, L.; Liu, J.; Parvez, K.; Liang, H.; Shu, J.; Sachdev,H.; Graf, R.; Feng, X.; Mullen, K. Adv. Mater. 2014, 26 (9), 1450.doi: 10.1002/adma.201304147

(31) Liang, H. W.; Zhuang, X.; Bruller, S.; Feng, X.; Mullen, K. Nat.Commun. 2014, 5, 4973. doi: 10.1038/ncomms5973

(32) Guo, D.; Shibuya, R.; Akiba, C.; Saji, S.; Kondo, T.; Nakamura, J.Science 2016, 351 (6271), 361. doi: 10.1126/science.aad0832

(33) Zitolo, A.; Goellner, V.; Armel, V.; Sougrati, M. T.; Mineva, T.;Stievano, L.; Fonda, E.; Jaouen, F. Nat. Mater. 2015, 14 (9), 937.doi: 10.1038/nmat4367

(34) Liang, H. W.; Wei, W.; Wu, Z. S.; Feng, X.; Mullen, K. J. Am. Chem.Soc. 2013, 135 (43), 16002. doi: 10.1021/ja407552k

(35) Liang, Y.; Wang, H.; Zhou, J.; Li, Y.; Wang, J.; Regier, T.; Dai, H. J.Am. Chem. Soc. 2012, 134 (7), 3517. doi: 10.1021/ja210924t

(36) Liu, J.; Hu, Y.; Cao, J. Catal. Commun. 2015, 66, 91.doi: 10.1016/j.catcom.2015.03.027

(37) Bhardwaj, N.; Kundu, S. C. Biotechnol. Adv. 2010, 28 (3), 325.doi: 10.1016/j.biotechadv.2010.01.004

(38) Wang, Z.; Zuo, P.; Fan, L.; Han, J.; Xiong, Y.; Yin, G. J. Power Sources 2016, 311, 68. doi: 10.1016/j.jpowsour.2016.02.012

(39) Liu, Q.; Wang, Y.; Dai, L.; Yao, J. Adv. Mater. 2016, 28 (15), 3000.doi: 10.1002/adma.201506112

(40) Guo, S.; Zhang, S.; Wu, L.; Sun, S. Angew. Chem. Int. Ed. 2012, 51(47), 11770. doi: 10.1002/anie.201206152

(41) Chung, H. T.; Won, J. H.; Zelenay, P. Nat. Commun. 2013, 4, 1922.doi: 10.1038/ncomms2944

(42) Chaudhari, N. K.; Song, M. Y.; Yu, J. S. Sci. Rep. 2014, 4, 5221.doi: 10.1038/srep05221

(43) Duan, J.; Chen, S.; Dai, S.; Qiao, S. Z. Adv. Funct. Mater. 2014, 24(14), 2072. doi: 10.1002/adfm.201302940

(44) Su, F.; Poh, C. K.; Chen, J. S.; Xu, G.; Wang, D.; Li, Q.; Lin, J.; Lou,X. W. Energy Environ. Sci. 2011, 4 (3), 717. doi:10.1039/c0ee00277a

(45) Palaniselvam, T.; Kashyap, V.; Bhange, S. N.; Baek, J. B.; Kurungot,S. Adv. Funct. Mater. 2016, 26 (13), 2150. doi:10.1002/adfm.201504765

(46) Sun, T.; Xu, L.; Li, S.; Chai, W.; Huang, Y.; Yan, Y.; Chen, J. Appl.Catal., B 2016, 193, 1. doi: 10.1016/j.apcatb.2016.04.006

(47) Katsounaros, I.; Cherevko, S.; Zeradjanin, A. R.; Mayrhofer, K. J.Angew. Chem., Int. Ed. 2014, 53 (1), 102. doi:10.1002/anie.201306588

(48) Wu, Z. S.; Yang, S.; Sun, Y.; Parvez, K.; Feng, X.; Mullen, K. J. Am.Chem. Soc. 2012, 134 (22), 9082. doi: 10.1021/ja3030565

Highly Dispersed Cobalt-Nitrogen Co-doped Carbon Nanofiber as Oxygen Reduction Reaction Catalyst

ZHOU Yang1,2CHENG Qing-Qing2HUANG Qing-Hong2ZOU Zhi-Qing2YAN Liu-Ming1YANG Hui2,*

(1College of Sciences, Shanghai University, Shanghai 200444, P. R. China;2Shanghai Advanced Research Institute, Chinese Academy of Sciences, Shanghai 201210, P. R. China)

Transition metal-nitrogen doped carbon-based catalysts have become promising alternatives to precious metal catalysts for the oxygen reduction reaction (ORR). Here, we report a nitrogen-doped carbon nanofiber electrocatalyst coordinated with highly dispersed cobalt atoms (Co-N/C) with a high specific surface area prepared by an electrospinning method. X-ray diffraction (XRD) and high-resolution transmission electron microscopy (HR-TEM) results confirmed that Co was highly dispersed within the prepared Co-N/C catalyst. X-ray photoelectron spectroscopy for N 1s spectra showed that the N species mainly existed in the forms of pyridinic N and graphitic N. This Co-N/C catalyst exhibited considerable ORR performance with onset and half-wave potentials at 0.92 and 0.80 V (relative to the reversible hydrogen electrode (RHE)), which are comparable to those of commercial Pt/C. With the prepared Co-N/C catalyst as the cathode, a Zn-air battery displayed an open-circuit potential of 1.54 V and a peak power density of 190 mW·cm−2at 25 °C, which suggest a promising application.

Oxygen reduction reaction; Transition metal-nitrogen doped catalyst; Carbon nanofibers; Highly dispersed; Electrospinning

February 20, 2017; Revised: April 5, 2017; Published online: April 13, 2017.

O646

10.3866/PKU.WHXB201704131 www.whxb.pku.edu.cn

*Corresponding author. Email: yangh@sari.ac.cn; Tel: +8621-20350872.

The project was supported by the National High-tech R&D Program (863 Program, 2015AA043503) and the Nature Science Foundation of China (21533005,21673275).

国家高技术研究发展计划(“863”计划,2015AA043503)和国家自然科学基金(21533005,216673275)资助项目

© Editorial office of Acta Physico-Chimica Sinica