离子膜法电解槽洗膜情况

张永国,郑德兴,王文峰

(山东新龙集团有限公司,山东 寿光 262700)

【电解】

离子膜法电解槽洗膜情况

张永国*,郑德兴,王文峰

(山东新龙集团有限公司,山东 寿光 262700)

离子交换膜;电解槽;洗膜;电解槽电压

对槽电压高的电解槽进行洗膜处理,有效去除沉积在离子膜及极网表面的杂质,电解槽电压得到不同程度的降低。经计算,第1次洗膜后每月可增加利润301 600元;第2次洗膜后每月增加利润362 928元。介绍了该洗膜方法。

1 装置概况

山东新龙集团有限公司(以下简称“山东新龙”)2010—2012年分2期全面淘汰隔膜法电解生产装置,全套引进了英国INEOS公司的BICHLO电解槽,同时通过对整个生产系统进行优化改造,实现了真正意义上的离子膜法烧碱生产。目前离子膜法烧碱生产能力为20万t/a,共有8台电解槽,采用的是杜邦N2030和旭硝子F8020SP两种型号离子膜。投运后第1、2期装置运行稳定,各项控制参数均达到考核要求和预定目标。

随着电解槽装置运行时间的延长,日积月累沉积在离子膜上的杂质越来越多,槽电压及吨碱直流电单耗也随之逐步攀升,增加了装置运行成本。为了尽可能地降低电解槽的直流电单耗,山东新龙在优化操作条件的同时,努力寻找降低电解槽电压的方法。通过多次与兄弟单位交流探讨,认为及时对槽电压高的电解槽进行洗膜处理,不仅能有效地去除沉积在离子膜表面的杂质,而且可以降低电解槽电压,使运行成本得到不同程度的降低。

2 洗膜方法

山东新龙通过多次洗槽实践操作并对洗槽数据进行分析对比,总结归纳出一套相对较好的洗槽方法,仅供大家参考。

(1)尽可能借用生产总负荷有减降需求的时机进行合理调配后,按正常停车步骤对槽压高的电解槽轮流进行停槽洗膜处理。

(2)电解槽停电完毕,对阳极侧出液置换完游离氯后,退出极化电流,调温控制电解槽阴阳极循环洗液温度在60 ℃左右。

(3)在调温的过程中,阳极侧加脱盐水(纯水),将入槽精盐水质量浓度稀释到(220±10) g/L[1];阴极侧保持新鲜的32%碱液循环。

(4)调好浓度和温度后,适当增大进槽循环液流量,到30~35 m3/h。

(5)如果时间允许,尽量延长洗膜时间,保持在15~20 h最好。

(6)不建议对所有离子膜整体运行时间较长且膜性能状况明显较差的电解槽洗膜;若某一台或某几台单元槽离子膜性能状况不好,可在整台电解槽洗膜完成后,单独更换这些离子膜。

3 洗膜数据及对比分析

3.1第1次洗槽时的数据

针对电解槽投运后电解槽电压逐步上升的现实状况,山东新龙决定于2013年6月4日对所有8台电解槽进行轮流停槽洗膜处理,并根据不同电解槽的电压上涨情况,订出了此次洗槽的先后顺序,依次为4#、2#、3#、1#、6#、5#、8#、7#。同时对各电解槽在不同洗槽时段内的相关数据进行了记录,表1为这次洗膜的全套数据。

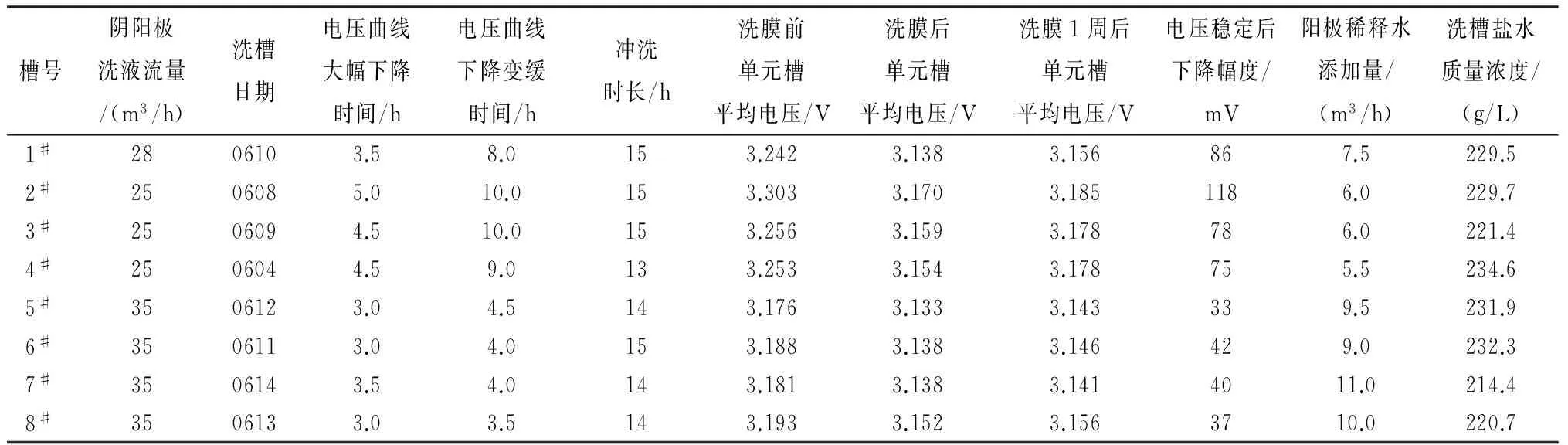

表1 各电解槽洗膜过程数据Table 1 Data of various electrolyzers during membrane cleaning

从表1数据可以看出如下特点。

(1)电解槽洗液流量由25 m3/h提升到35 m3/h时,各电解槽电压开始大幅下降的时间由4.5 h左右缩短到3 h左右,也就是说沉积在离子膜表面的杂质被大量洗掉的时间缩短了。

(2)第1期(1#~4#电解槽)膜电压下降幅度大于第2期膜。2#电解槽后期电压增长较快,此次洗膜也降得最多;1#电解槽洗膜后电压下降到了第2期电解槽开车(2012年10月)前该槽洗槽后的电压值;2#、3#、4#电解槽洗膜后虽然电压比前一次(第2期电解槽开车前的一次简单小洗)轮流洗槽后的电压值高10~20 mV,但整体均有不同程度下降。

(3)3#、4#电解槽洗膜前后电压都相近,并且均高于1#。5#~8#电解槽规律也相同,证明洗膜时间都在15 h左右的情况下,第1期各电解槽冲洗下来的杂质数量相近,第2期各电解槽冲洗下来的杂质数量也相近;同时能看出第1期电解槽因运行时间长于第2期电解槽,故冲洗下来的杂质较多,洗膜后电压下降值明显多于第2期电解槽下降值。

(4)此次洗槽盐水质量浓度控制在210~235 g/L,从表1数据比较能够看出浓度在这个范围内波动未对电解槽及离子膜性能造成太大的影响;并且各电解槽在洗膜后再次开车时从电压上升速度及阳极变色情况来看,此次洗槽对膜性能的影响暂时也没体现出来。

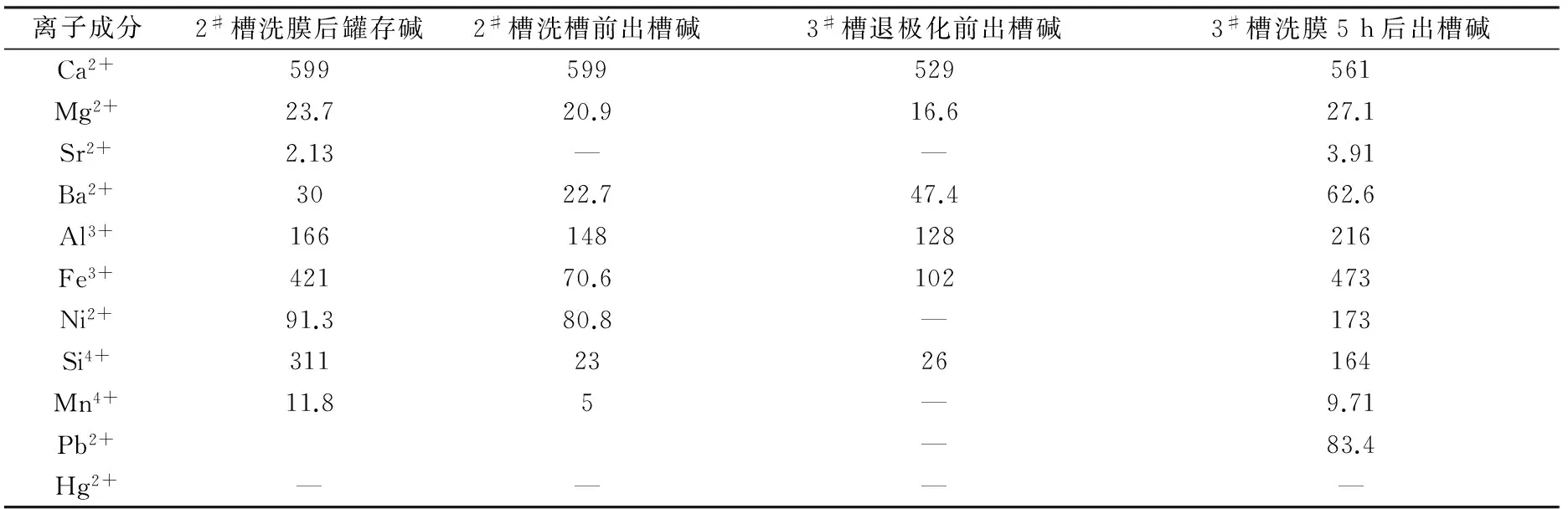

(5)另外,通过对洗槽时出槽碱液进行取样分析,并与洗槽前后出槽碱液作对比(如表2),看出洗膜时出槽碱中Fe3+、Al3+、Si4+、Mn4+等离子含量偏高,而其他离子前后变化不大,可见电解槽电压的升高与这些离子在膜阴极侧的大量富集有直接的关系[2]。

3.2第2次洗槽时的数据

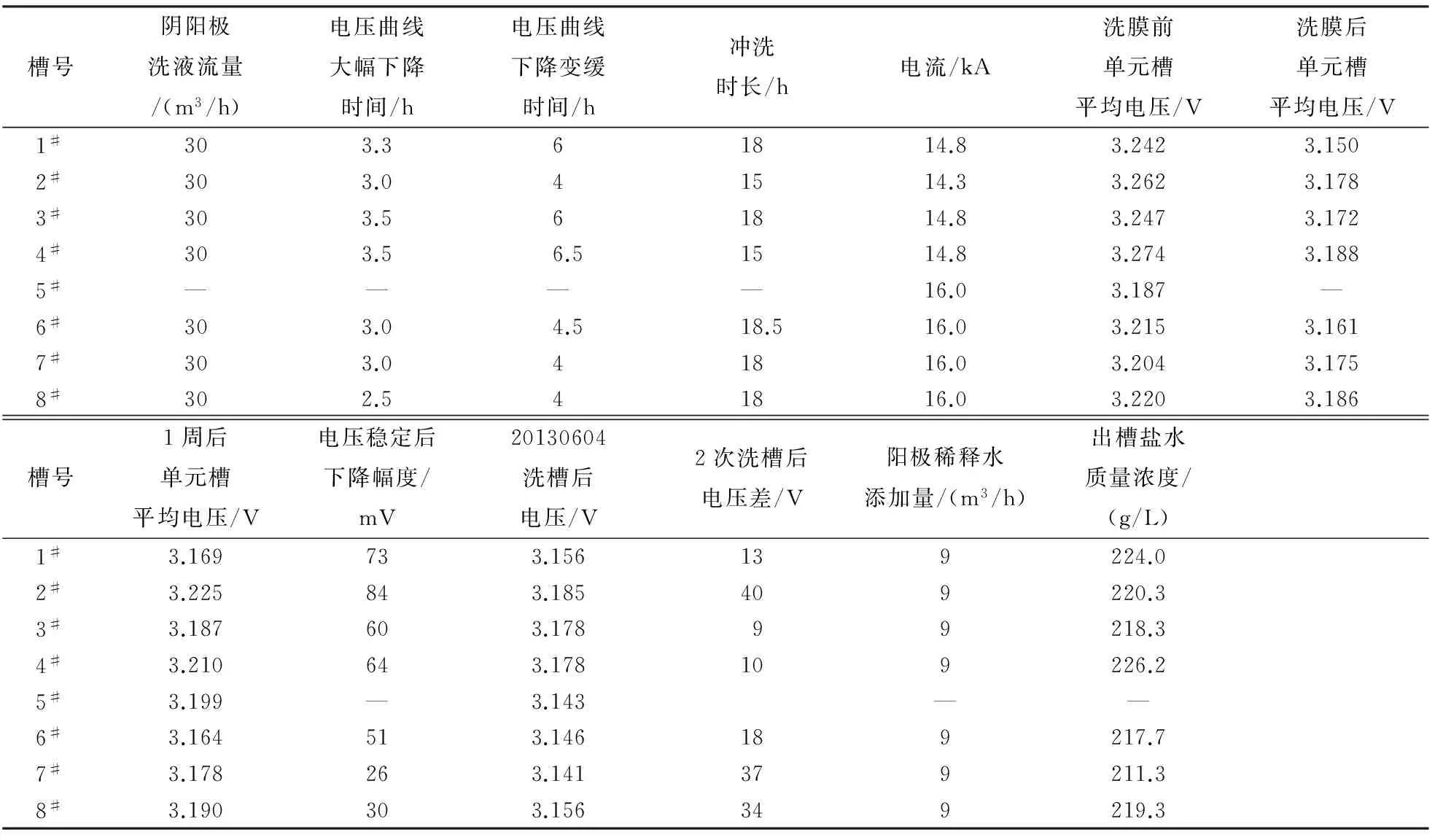

2014年1月1日第2次洗槽数据如表3所示。

表2 2#、3#电解槽洗槽前后碱液离子检测Table 2 Detected ion in alkali liquor flowing out of electrolyzers 2# and 3# before and after cleaning 10-9

表3 2014年1月1日第2次洗槽数据(5#槽未洗膜)Table 3 Data of secondly cleaning electrolyzers on January 1st,2014 (membrane of electrolyzers 5# is not cleaned)

从表3可以看出如下特征。

(1)此次洗膜第1期电解槽电压下降幅度同样大于第2期电解槽。

(2)2#电解槽入槽盐水过滤器因之前误用镍网滤芯,电解槽加酸时被腐蚀,致使电压增长较多[3]。此次洗膜后下降幅度也较大,但仍比上次洗槽后电压高40 mV。

(3)此次洗膜第1期电解槽总体比2013年6月4日(1#~4#电解槽电流均为15 kA,5#~8#电解槽电流均为15.5 kA)洗膜后电压高16~20 mV,第2期电解槽总体比2013年6月4日洗膜后电压高0~20 mV(电流高1 kA,槽电压大约上升35 mV),这说明随着运行时间的增加,部分不溶性杂质已在离子膜内部聚集,在洗槽过程中不能洗下来,且离子膜本身性能逐渐下降,导致电解槽电压逐步升高。

各电解槽洗膜重新开车送电后,从电压上升速度及变色情况来看,仅1#电解槽14#单元槽开车送电过程中因不明原因离子膜出现针孔,致使阳极出料管变色略晚以外,其他电解槽电压及出料管变色均比较正常。

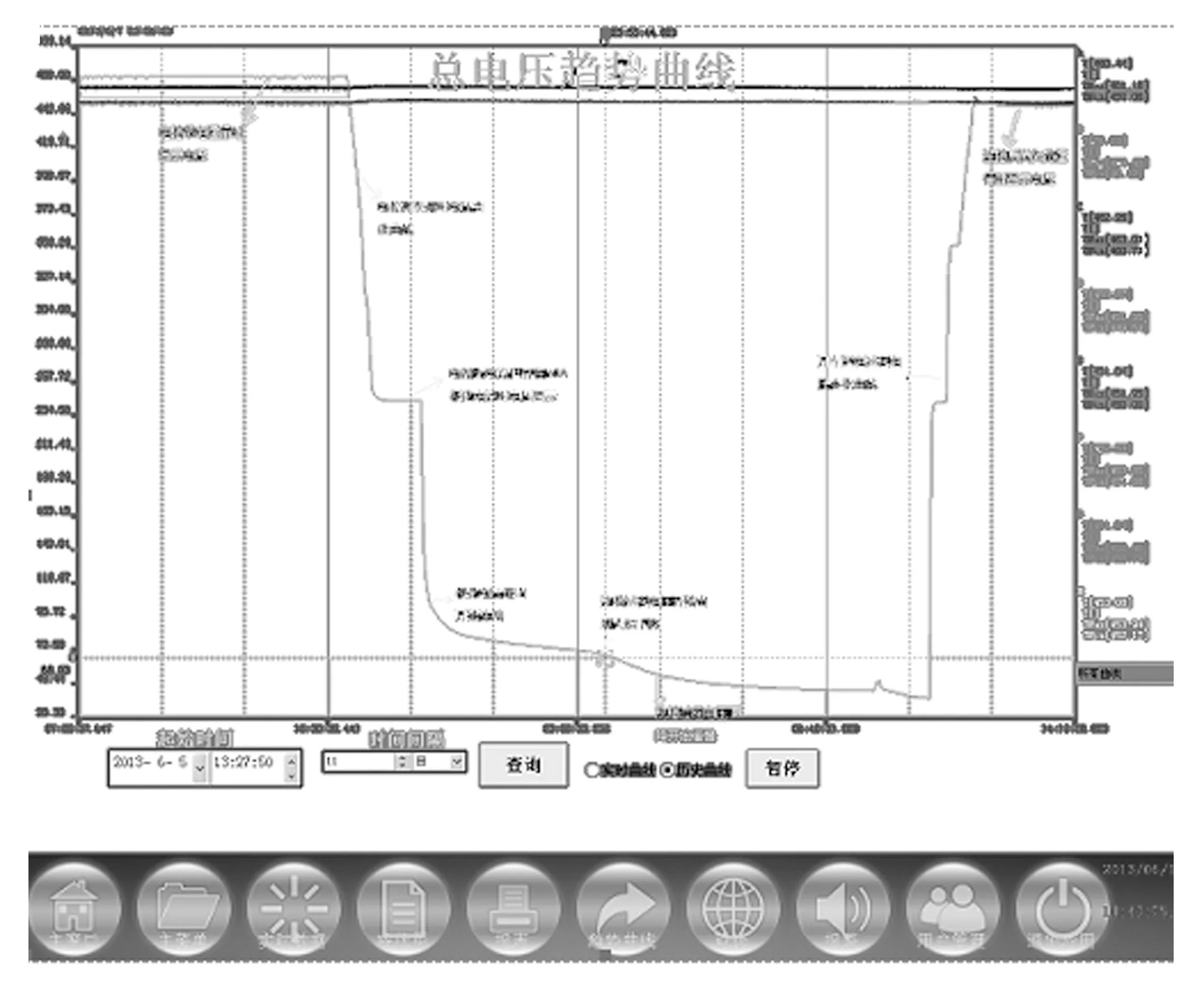

山东新龙某电解槽洗膜时的曲线走势图如图1所示。

图1 某电解槽洗膜时的曲线走势图Fig.1 Trend curve of an electrolyzer during membrane cleaning

4 洗膜后电解槽电压上升的特殊情况

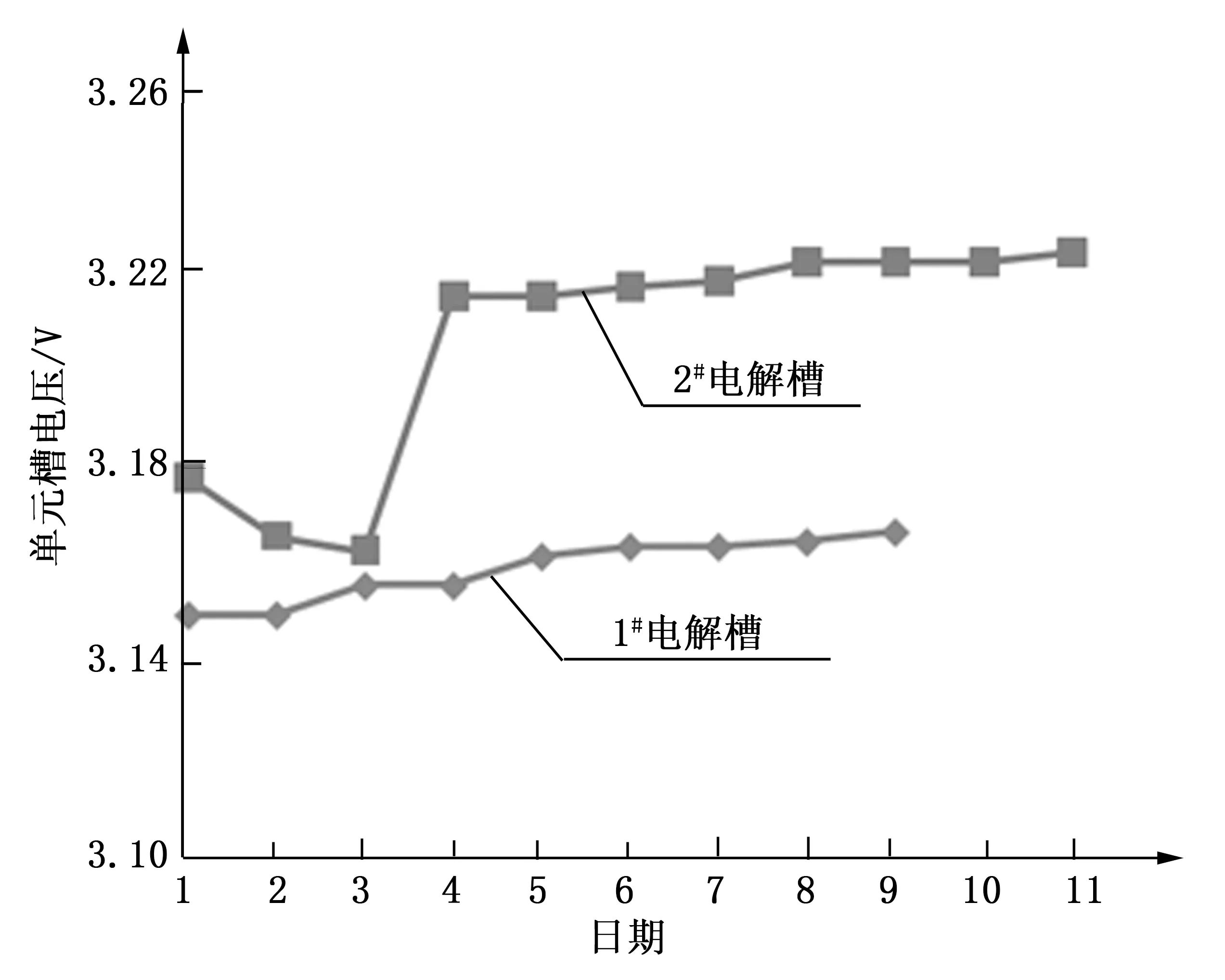

电解槽洗膜后,在既定电流状况下,电解槽电压应呈现稳步增长的态势。但2014年1月1日洗膜后,各电解槽电压增长较快,幅度较大,几天时间就增长了10 mV,甚至更多(见表4、图2~图5)。

原因分析:电解槽洗膜过程中,按要求通过碱液冷板式换热器对进槽循环碱液进行调温,因该板式换热器发生板片内漏,致使水质较差的少量工业循环水持续返渗入槽循环碱液中造成电解槽总体电压上升(1月8日隔离该板式换热器进行内漏检查,确认该事实)。事后停用该板式换热器向电解槽供碱后,电解槽电压基本稳定不再上升。对此,须要提醒的是:电解槽在洗膜或正常运行的过程中,务必保证进电解槽的碱液、盐水供液质量,确保不被污染;否则,电解槽电压会持续甚至大幅上升,造成电解槽及离子膜受到影响或带来损伤。该板式换热器此次泄漏导致电解槽电压总体上升10~15 mV。

表4 2014年1月1日洗槽后各槽电压数据变化Table 4 Cell voltage change on January 1rst,2014 of various electrolyzers after they are cleaned V

图2 2014年1月1日洗槽后1#、2#槽电压变化曲线Fig.2 Curve of cell voltage change on January 1st,2014 of electrolyzers 1# and 2# after they are cleaned

图3 2014年1月1日洗槽后3#、4#槽电压变化曲线Fig.3 Curve of cell voltage change on January 1st,2014 of electrolyzers 3# and 4# after they are cleaned

图4 2014年1月1日洗槽后5#、6#槽电压变化曲线Fig.4 Curve of cell voltage change on January 1st,2014 of electrolyzers 5# and 6# after they are cleaned

图5 2014年1月1日洗槽后7#槽电压变化曲线Fig.5 Curve of cell voltage change on January 1st,2014 of electrolyzers 7# and 8# after they are cleaned

5 洗膜后经济效益分析

利用直流电单耗计算公式,可以直接计算出每次洗膜后每生产1 t烧碱(折100%)直流电单耗下降值。

直流电单耗计算公式:

W=U×1 000÷1.492÷η[4],

式中:W为直流电,kW·h/t;U为槽电压,V;η为电流效率,%。

此外,电流效率按94%、电费按照0.5元/(kW·h)计算,单期电解槽每月生产8 000 t(折100%)烧碱计算。

第1次洗膜后相关计算数据如下。

第1期电解槽平均下降70.25 mV,则每月增加利润:

70.25÷1.492÷94%×0.5×8 000≈

200 000(元)。

第2期电解槽平均下降35.7 mV,则每月增加利润:

35.7÷1.492÷94%×0.5×8 000≈

101 600(元)。

即第1次洗槽后每月增加的利润约为:

200 000+101 600=301 600(元)。

第2次洗膜后相关计算数据如下。

第1期电解槽平均下降89.25 mV,则每月增加利润:

89.25÷1.492÷94%×0.5×8 000=

254 549(元)。

第2期电解槽平均下降38 mV,则每月增加利润:

38÷1.492÷94%×0.5×8 000=

108 379(元)。

即第2次洗膜后每月增加利润约:

254 549+108 379=362 928(元)。

从以上数据可以看出:每次洗槽后电压下降创造的利润是非常可观的。

6 结语

山东新龙按该洗膜方法经过多次洗槽,到目前为止,各电解槽运行比较稳定,没有表现出不良状况。同时因各单位电解槽运行状况不同,洗槽时应从电解槽自身及实际运行情况出发,通过实践摸索出适合自己企业的洗槽方法,选择合适的洗槽时机、频率以及时间,可有效降低电解槽直流电单耗,从而得到更好的经济效益。

[1] 程殿彬,陈伯森,施孝奎.离子膜法制碱生产技术[M].北京:化学工业出版社,1998:97.

[2] 刘立初.盐水中的杂质对离子膜的影响[J].氯碱工业,2007(7):12-15.

[3] 张国华.最新离子膜烧碱工艺技术疑难解答与职工职业操作[J].企业安全生产,2010(5):54.

[4] 程殿彬,陈伯森,施孝奎,等. 离子膜法制碱生产技术[M].北京:化学工业出版社,2010:38.

[编辑:蔡春艳]

Analysisofmembranecleaninginion-exchangemembraneelectrolyzers

ZHANGYongguo,ZHENGDexing,WANGWenfeng

( Shandong Xinlong Group Co.,Ltd.,Shouguang 262700,China)

ion-exchange membrane;electrolyzer;ion-exchange membrane cleaning;electrolyzer voltage

Membrane cleaning was performed on electrolyzers with high voltage. The cleaning effectively removed impurities deposited on the ion-exchange membrane and on the surface of electrode net,decreasing the voltage of the electrolyzers to different extent. The monthly profit increase resulted from the cleaning was calculated to be 301 600 Yuan for the first cleaning,and 362 928 Yuan for the second cleaning. The membrane cleaning method was introduced.

TQ114.262

B

1008-133X(2017)07-0005-05

*

张永国(1980—),男,助理工程师,现任山东新龙集团氯碱公司碱车间主任,一直从事隔膜法及离子膜法烧碱的生产与管理。

2017-01-11