喷射引流式BOG回收装置的研究

赵金睿 王同吉 余道丞 高 盼

(1.中石化青岛液化天然气有限责任公司;2.山东实华天然气有限公司)

喷射引流式BOG回收装置的研究

赵金睿1王同吉1余道丞2高 盼1

(1.中石化青岛液化天然气有限责任公司;2.山东实华天然气有限公司)

利用喷射泵原理设计了一种BOG气体回收装置,这是首次将喷射引流技术应用于LNG接收站BOG气体的回收,利用较高的外输压力作为喷射气体,可以实现LNG接收站外输流量较低或者BOG再冷凝系统检修时BOG气体的回收。采用气体动力函数法对混合室动量方程进行求解,利用Matlab编制喷射器尺寸设计程序。为将吸入流体增压到下游管网压力以实现外输,采用牺牲吸入量与多级喷射增压技术相结合的方式。多级增压级间压力可由气体动力函数法求解喷射系数而算得,经过计算,外输3Mm3的工况下,装置每天可回收7.374Mm3BOG气体。

LNG接收站 BOG回收 喷射器 多级增压

液化天然气(LNG)接收站将LNG通过卸料臂和卸船管线送到LNG储罐进行储存,经再气化后送到计量站外输至用户[1]。由于保温层漏热、设备运转产热等原因,LNG接收站持续产生蒸发天然气(BOG),造成储罐和BOG总管压力上升。BOG再冷凝工艺是LNG接收站回收BOG气体的主要方法之一,其主要方式是利用罐内泵出口LNG与BOG压缩机增压后的BOG气体在再冷凝器内混合传质传热,达到冷凝BOG的目的,冷凝后的液相通过高压泵进一步增压,进入气化器气化外输。然而,BOG再冷凝系统处理BOG气体的能力受到外输流量的限制。随着外输流量的降低,再冷凝系统BOG有效处理量下降。在外输流量较低时,BOG压缩机出口蒸发天然气通常无法通过该工艺完全冷凝下来,为维持系统稳定运行,必须降低BOG压缩机负荷。控制BOG压缩机负荷是调节BOG总管压力的重要手段,若BOG压缩机处理量小于接收站BOG产生量,LNG储罐和BOG总管压力将上升,超过设计压力需要排放火炬进行泄压,既浪费资源,又污染环境。

随着人们对喷射器性能和结构的研究,喷射器已被广泛应用到电力、石油化工、制冷技术及供热等行业[2]。目前在石油化工行业,喷射引流技术已成功应用于天然气开采、套管气回收等方面,本研究首次将喷射引流技术应用于LNG接收站BOG气体的回收,利用较高的外输压力作为喷射气体,可以实现LNG接收站外输流量较低或者BOG再冷凝系统检修时BOG气体的回收。

1 喷射引流技术原理

喷射引流式BOG回收装置包括喷射流体入口、吸入流体入口、喷嘴、混合室圆锥段、混合室圆柱段、扩压段及出口等,如图1所示。喷射器的工作原理是高压流体经高速喷嘴,在吸入室形成高速低压区,从而将低压流体卷吸进来,在混合腔低压流体与高压流体充分混合,形成具有一定速度的混合流体,在扩压段内完成升压后外输[3]。

图1 喷射引流式BOG回收装置结构

喷射引流技术的主要优点有:尺寸小、结构简单、易加工;装置中无运动部件,稳定可靠;混合流体压力稳定,对输送管网没有伤害。

2 喷射引流装置尺寸设计

2.1 气体动力函数法

气体动力函数法是索科洛夫在动量守恒的基础上,引进等熵速度、折算速度、相对温度、相对压力及相对密度等动力函数,把气体或蒸汽的折算等熵速度与热力学参数相联系,并借助自由流束理论推导出了计算喷射系数的方法[4]。该方法的特点是能够算出喷射器中气体流动过程的最佳参数,按此最佳参数设计喷射器,可获得最大喷射系数或最大压缩气体压力[5]。笔者就是以索科洛夫的计算方法[6]为依据进行计算的。

2.2 运算公式推导

要计算喷射引流装置的尺寸,首先要计算喷射器的喷射系数:

式中mh——吸入流体的质量流量,kg/s;

mp——喷射流体的质量流量,kg/s。

由于喷射器内流动比较复杂,为解决对流动的数学描述,提出以下假设:

a. 喷射器内为理想气体,无径向不均匀性,一维稳态流动;

b. 混合过程为定压混合;

c. 喷射流体和吸入流体在进入混合室之前不混合,是两股同轴流体;

d. 为修正流动过程中的动量损失、不等熵膨胀及压缩等因素引起的动量损失,引入一系列速度系数。

由圆锥和圆柱形组成的混合室的动量方程如下:

mc=mp+mh=(1+u)mp

(1)

φ2(mpwp2+mhwh2)-(mp+mh)w3=p3A3+

(2)

(3)

式中A2——图1中截面2的几何面积;

A3——图1中截面3的几何面积;

Ap2——圆锥形混合室入口喷射流体所占面积,m2;

Ah2——圆锥形混合室入口吸入流体所占面积,m2;

mc——混合流体的质量流量,kg/s;

pp2——圆锥形混合室入口喷射流体静压力,Pa;

ph2——圆锥形混合室入口吸入流体静压力,Pa;

p3——圆锥形混合室入口混合流体静压力,Pa;

wp2——圆锥形混合室入口喷射流体速度,m/s;

wh2——圆锥形混合室入口吸入流体速度,m/s;

w3——圆锥形混合室入口混合流体速度,m/s;

φ2——混合室速度系数;

β——混合式圆锥部分的始截面与终截面面积之比。

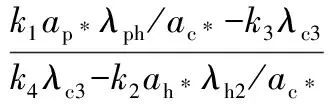

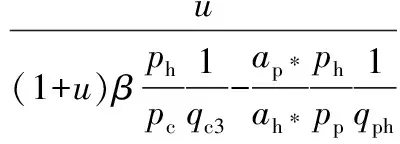

根据上述各项假设,运用气体动力函数法对上述方程组进行求解,可求出喷射系数u的表达式:

(4)

(5)

k1=φ1φ2φ3

k2=φ2φ3φ4

式中ac*、ap*、ah*——混合流体、喷射流体、吸入流体的临界速度;

pp——喷射流体入口截面静压力;

ph——吸入流体入口截面静压力;

pc——出口截面静压力;

qc3——截面3上混合流体的折算质量速度;

qh2——截面2上吸入流体的折算质量速度;

qp2——截面2上喷射流体的折算质量速度;

qph——中间参数;

λc3——截面3上混合流体的折算等熵速度;

λp2、λh2——截面2上喷射流体、吸入流体的折算等熵速度;

λph——中间参数;

φ1、φ4、φ3——工作喷嘴、混合室入口、扩散器出口速度系数;

Πc2——截面2上混合流体的相对压力;

Πc3——截面3上混合流体的相对压力;

Π*——流体速度为临界速度时的相对压力;

γ——绝热指数。

(6)

可得qph=qp2。

由式(4)、(5)可以看出,当喷射流体温度Tp、压力pP,吸入流体温度Th、压力ph和出口温度Tc、压力pc一定时,喷射系数随qc3的变化而发生变化,而根据式(6)可知qc3可用λc3进行计算,因此可以通过优化λc3来获得较大的喷射系数u。

喷射器在极限状态下的喷射系数由下式求出:

(7)

根据一些气体喷射器的实验结果,μ=1.35~1.50。喷射器的实际喷射系数u不可能超过unp,即u≤unp。

2.3 喷射引流器设计流程

根据设计下工况可求出对应的最大喷射系数,编程可按下列步骤进行:

a. 输入设计工况,喷射流体温度Tp、压力pP,吸入流体温度Th、压力ph和出口温度Tc、出口压力pc。

b. 在λc3≤1范围内给出一系列λc3的值,求出相应qc3;

c. 按式(7)求出unp值;

d. 子程序,取u=unp并按式(5)求出qh2;

e. 根据式(6)用已求出的qh2反算λh2;

f. 按式(4)求出u1;

g. 若u1 h. 若u1≥unp,则停止子程序,取u(i)=u1; i. 计算N次,得到N个u(i),取u=max(u(i)),得到此时对应的最佳设计尺寸。 本装置需要将吸入流体增压到下游管网压力以实现外输,但这并不是一件容易的事情。根据前人经验[7],10MPa的天然气可将1.1MPa的天然气增压到5.2MPa,吸入气体流量可达到4.6~46.1km3/d,喷射引流装置的喷射系数达到8%~75%。为提高混合介质的出口压力,可采用以下两种方式相结合的办法。 3.1 牺牲吸入量来增加混合介质的出口压力 由能量守恒定律可知,由于被吸入的低压气体压力要升高,势必会造成混合介质的出口压力降低,降低的程度与工作流体量和吸入的气体量有关[8]。因此为了使喷射器出口压力最高,在工作流体的流量和压力一定的条件下,应尽量减少能量损失,控制吸入的气体量。 3.2 采用多级喷射增压增加混合介质的出口压力 多级喷射增压技术是一种新型的多级串联方式,其后一级气体入口的流体正是上一级混合后出口的全部流体,后一级气体入口的压力与上一级混合后出口的压力相等,级与级的压力和流量之间保持匹配,一级一级地实现压力的增高[9]。因此对于一次喷射引流无法达到压力要求的情况,可以采用多级喷射增压技术,使增压后的流体顺利进入外输管线。图2是多级喷射增压系统结构流程示意图。 图2 多级喷射增压系统结构流程示意图 根据多级喷射增压原理,设定外输流量3Mm3,喷射流体8MPa,吸入流体0.7MPa,Ⅰ级增压出口压力分别为1.00、2.00、2.25、3.00、4.00、5.00MPa,Ⅱ级增压出口压力5.00MPa。 (8) 由方程(8)可得装置吸入气体质量流量mh。最终计算所得参数见表1。可以看出,吸入气体质量流量在Ⅰ级增压出口压力为2.25MPa时达到最大,折合体积流量每天可回收7.374Mm3BOG气体,综合考虑尺寸因素,取一级增压出口压力为2.25MPa的工况计算装置尺寸。 表1 不同一级喷射增压出口压力下计算结果 笔者首次将喷射引流装置应用到LNG接收站BOG回收技术上,计算证明利用较高的外输压力作为喷射气体回收BOG是可行的。综合考虑装置吸入量和装置尺寸,在保证将吸入流体增压到下游管网压力以实现外输的条件下,采用Ⅰ级喷射增压出口压力2.25MPa,Ⅱ级喷射增压出口压力5MPa的工况来设计。经过计算,外输3Mm3的工况下,装置每天可回收7.374Mm3BOG气体。 [1] 房树萍.LNG储罐的监测和控制系统[J].化工自动化及仪表,2010,37(5):114~117. [2] 桑增亮,潘琦.应用于天然气脱水装置的喷射器设计[J].化工机械,2009,36(1):9~12. [3] 陆宏圻.射流泵技术的理论及应用[M].北京:水利电力出版社,1989. [4] 王红霞.气体喷射器的设计及数值模拟研究[D].南京:南京理工大学,2009. [5] 邹久朋,高慎琴.气体喷射器的计算[J].石油化工设备,1985,14(10):19~23. [6] 索科洛夫,著,黄秋云,译.喷射器[M].北京:科学出版社,1977. [7] 刘双全,吴革生,陈德见,等.低压天然气井高效开采喷射引流技术[J].油气田地面工程, 2009, 28(11): 29~30. [8] 金博.射流排沙泵动态特性分析[J].石油矿场机械,2012,41(7):55~58. [9] 王晓荣, 王惠, 宋汉华,等.实现低压气井增压开采的喷射引流技术[J].石油化工应用, 2009, 28(6): 25~27. ResearchofJet-induced-flowBOGRecoveryDevice ZHAO Jin-rui1, WANG Tong-ji1,YU Dao-cheng2, GAO Pan1 Making use of jet pump’s working principle to design BOG recovery device was implemented. It’s the first time to applying this jet-induced-flow to recycle BOG in the LNG receiving station. Having higher outward transmission pressure taken as injection gas to realize BOG recovery at the time when lower outward flow exists at the LNG station or BOG’s re-condensation system is in maintenance. Making use of gas power function method to solve the momentum equation of mixing chamber and using Matlab to compile the design routine for computing the injector size were carried out. For purpose of pressurizing the intake fluid to the pressure of pipe network to realize the transmission outward, a method of having giving away the intake combined with taking the multi-stage jet pressurization was adopted; and inter-stage pressure of multi-stage jet pressurization can be computed through having gas power function method based to solve the injection coefficient. Under the condition of transmitting 3Mm3outward, the recovery device can recycle 7.374Mm3BOG every day. LNG receiving station, recycling of BOG, injector, multi-stage pressurization TE83 A 1000-3932(2017)09-0873-05 2017-03-06, 2017-07-12) 赵金睿(1987-),工程师,从事液化天然气接收站生产管理工作,zjr8782@126.com。3 将吸入流体增压到下游管网压力以实现外输

4 结束语

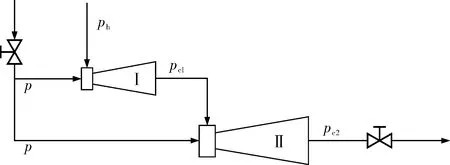

(1.QingdaoLNGCompanyLimited; 2.ShandongShihuaNaturalGasCompanyLimited)