模糊自整定PID控制方案在自动加药系统中的应用①

潘莲辉 张美义 甘桂裕 廖承业

(广西冶金研究院)

模糊自整定PID控制方案在自动加药系统中的应用①

潘莲辉 张美义 甘桂裕 廖承业

(广西冶金研究院)

在选矿工艺中,加药过程是影响选矿品质的重要因素,传统浮选加药主要采用人工加药或定量加药方式,其缺点是误差大、效率低和成本高。因此,提出一种模糊自整定PID控制方案,对加药过程进行自动控制。投产后,运行稳定,效果良好。

模糊自整定PID 浮选加药 PLC 自动加药

随着冶金行业的不断发展,对选矿质量和产量的要求不断提高,但在传统浮选过程中,由于加药过程存在大时变性和非线性,并伴随大量的随机干扰,使得浮选加药过程中一直存在一些亟待解决的问题[1]。笔者以广西某选矿厂的生产过程为例,针对加药精度难以控制的问题,提出一种基于模糊自整定PID的控制方案,通过自动整定PID参数,取得了优于传统控制方法的控制效果。

1 浮选加药控制总体设计

本项目的选矿对象为包含锌和铅的矿料,当矿料流入浮选槽后,必须分别按严格百分比加入硫酸铜、黄药、亚硫酸钠及硫酸锌等药剂[2]。由于原矿中锌和铅品位不是一成不变的,高品位矿含量更高,低品位矿含量更低,通过在线品位分析系统,可测出锌品位一般为11.6%,铅品位为2.3%。因此必须根据不同的原矿品位加入匹配的药量。

如图1所示,矿料流入浮选槽前,依次经过品位分析仪和质量流量计,检测出进浮选槽的锌、铅金属量。此外为各个药剂分配药箱,由于箱入口采用浮球阀控制流量,其液位基本恒定,分别为每个药箱出口配一个调节阀和流量计,可通过调节阀开度来控制加药量。

图1 自动加药控制过程框图

2 浮选加药控制方案

2.1 PID加药控制的局限性

在浮选过程中,若采用传统PID控制,短期内PID控制调节阀的开度恒定,加药流量恒定。但在这期间,由于进料总量和锌、铅品位不同,使得锌和铅的含量大幅波动。当金属含量偏高的矿料流入浮选槽,若PID输出不变,累计加药量将大幅度小于配方设定量;当金属含量更低的矿料流入浮选槽,累计加药量将超出配方设定量。若人工调整PID输出,某一时刻可能获取良好的加药效果,但长期通过人工调节PID控制参数,就会导致加药效果不理想。传统PID不能及时调整参数值,控制器输出不变将造成加药量误差偏大,因此必须分析PID加药控制各个参数的作用,寻找合理调整PID参数的方法[3,4]。

2.2 PID加药控制参数的分析和选择

PID控制器的输出mv(t)的计算式如下:

(1)

式中ev(t)——误差信号;

KI——积分系数;

KP——比例系数;

TD——微分系数。

当加药量存在误差时,若增大KP值(即增大比例作用),由式(1)和图2可知,控制器的输出使实际加药量能更快地向配方加药量改变,减少了调节时间,但也存在不稳定因素;若减小KP值(即减小比例作用),系统虽然超调量和稳态误差都变小,但响应速度变慢。

图2 KP和KI控制效果

同比例环节一样,积分环节对系统也有很大的作用,由式(1)和图2可知,当积分作用KI变小时,系统减少静态误差的能力变小;当积分作用KI增加时,虽然系统消除静态误差的能力增加,但与比例作用一样会使系统超调量增加,造成系统不稳定引起振荡。因为锌的含量比例大,对应加药量需求偏大,控制过程中将存在较大静态偏差,若不引入积分环节,很难将加药量偏差控制在小范围内。实验仿真表明,PI控制在平衡点附近的控制效果十分理想[5]。

若PID的3个参数同时控制加药量,因为微分环节的存在,会增加平衡点附近的振荡程度,因此微分环节一般不使用,在某些特殊情况下,PI控制效果不理想时,可引入微分作用。

综上所述,PID的3个参数对控制效果都有很大影响,对于某个工况,某个PID参数组合可能会获得很好的控制效果,但若3个参数的大小无法改变,很难长期取得理想的控制效果。因此本设计引用模糊控制算法,合理地调节参数,克服了PID控制中参数无法及时改变、难以适应大非线性系统的缺点[6~8]。

2.3 浮选加药模糊自整定PID控制

引入模糊控制算法,并不是采用单一的模糊控制,而是将模糊控制和PID控制有机结合起来,充分发挥两者的优点,其流程如图3所示。

图3 浮选加药模糊自整定PID控制流程

加药系统开始工作后,首先通过在线品位分析系统获取矿浆中锌和铅的品位,再由质量流量计反馈,计算出锌和铅的瞬时量和累计量;然后通过加药管道流量计反馈,计算出各个药剂的瞬时量和累计量。

求出锌和铅的含量后,通过配方计算出各个药剂的应加入量,与实际加药量对比,计算出各个药量的偏差E和偏差变化率EC。当药量偏差很大(图3中的X为不同药剂下对应的各个药量限定最大偏差值)时,为了加快响应速度,采用的是普通PID增加比例控制的方法;当药量偏差不大时则采用模糊自整定PID控制。由2.2小节的分析可知,本设计优先采用PI控制,模糊自整定PI控制包含模糊自整定PI参数和PID控制两部分,即根据E和EC自整定得出合理的P和I参数后,导入PID控制器中,再由PID控制器控制调节阀的开度,进而控制加药量。

3 基于PLC模糊自整定PID控制器的设计和实现

为了使加药控制系统能在稳定、可靠的状态下运行,设计采用西门子315-2DP型PLC对加药过程中的信号进行采集和处理,实现模糊自整定PID控制功能,对现场设备进行自动控制。为了获得更好的控制效果,必须使用结构化编程,在Step7编程软件中划分多个子控制任务,详见表1。

表1 Step7程序功能

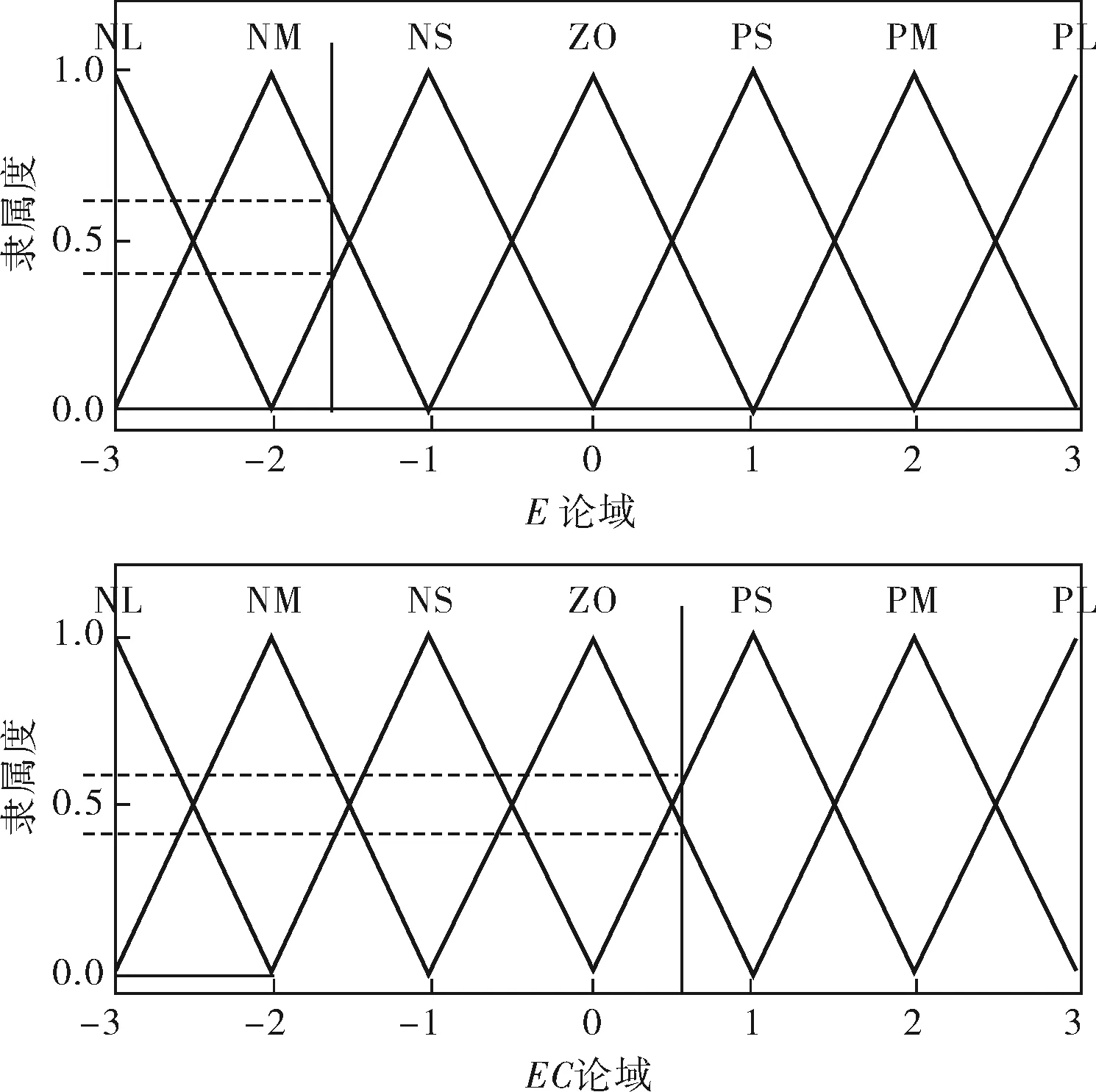

3.1 模糊化

根据各个药量的偏差和偏差变化率范围(如黄药最大偏差为60g),将E和EC两个量化因子分别设为0.05和0.25,则E和EC的论域都为{-3,-2,-1,0,1,2,3}。再将E和EC分为7个输入模糊集合(NL(负大)、NM(负中)、NS(负小)、ZO(很小几乎为零)、PS(正小)、PM(正中)、PL(正大)),该模糊集合在论域上以零为中心对称,采用对称三角形,如图4所示[9]。其中E属于NM的隶属度为0.65,属于NS的隶属度为0.45;EC属于PS的隶属度为0.65,属于ZO的隶属度为0.45。

在PLC中,通过FC1求出此时的E和EC值并存储在数据块 DB3 中,然后进行模糊化。为了方便模块FC2程序设计,将E和EC的论域等级分别加3,设为{0,1,2,3,4,5,6},在程序中采取if…then…(若误差E属于-60~-40,则令E的模糊化结果为零)的程序逻辑方案较为简便,并将模糊化的结果暂存。

图4 隶属度函数

3.2 模糊控制表

3.2.1 规则库

由于不同的E和EC组合对应不同输出,故将各个药量KP、KI的输出模糊集都设置为{ZE、S、M、B、VB},分别对应{很小、小、中、大、很大},黄药的KP和KI的隶属度函数如图5所示。本设计优先使用PI控制,因此只对部分KP和KI调整规则进行分析。

图5 KP和KI输出隶属度函数

当药量误差E的绝对值小甚至接近于零(E为PS、NS、ZO),实际药量接近设定药量,系统响应速度要求不大,为了维持系统的稳定性,适当减少比例作用KP;为了尽快消除静态误差,将积分作用KI增强到较大,但过量增强积分作用会带来大超调量。

当药量误差E的绝对值适中(E为PM、NM),可根据当前药量误差的变化趋势来调节比例作用KP和积分作用KI的大小。

当药量误差E的绝对值很大(E为PL、NL),实际药量远离设定药量,为了加快系统响应,应将比例作用KP调节很大。增加积分作用会使得系统响应变慢,所以可以将积分作用KI设置到很小直至为0。

综合以上规则,遵循工艺控制要求,结合浮选专家的实践经验,建立KP和KI的模糊控制规则库,其中黄药KP的规则见表2。

表2 黄药KP规则

3.2.2 模糊推理

首先进行规则匹配,当规则前件的确信度大于零时,该规则将被激活,对本设计中任意一条规则Ui,其计算确信度公式如下:

μi,pre(x1,x2,x3,…,xn)=min{μA1j(x1),μA2k(x2),

…,μAnl(xk)}

(2)

其中,μAnj(xn)表示每个输入的隶属度函数值,其值都在0~1之间的。由于只有两个输入E和EC,则表示规则前件的公式为:

μi,pre(E,EC)=min{μA1j(E),μA2k(EC)},i=1,2;k=1,2

(3)

针对图4中的E和EC,一共生成了4个前件组合,具体如下:

if(Eis NM)and(ECis ZO)

if(Eis NM)and(ECis PS)

if(Eis NS)and(ECis ZO)

if(Eis NS)and(ECis PS)

由式(2)可知,4个前件规则的确信度如下:

μ1,pre(E,EC)=min{μA11(E),μA12(EC)}

=min{0.65,0.45}

μ2,pre(E,EC)=min{μA11(E),μA22(EC)}

=min{0.65,0.65}

μ3,pre(E,EC)=min{μA12(E),μA21(EC)}

=min{0.45,0.45}

μ4,pre(E,EC)=min{μA12(E),μA22(EC)}

=min{0.45,0.65)

4个前件确信度分别为0.45、0.65、0.45、0.65,所以4×2条规则都被激活,且相应地推出KP规则如下:

U1if(Eis NM)and(ECis ZO)then(KPis M)

U2if(Eis NM)and(ECis PS)then(KPis S)

U3if(Eis NS)and(ECis ZO)then(KPis S)

U4if(Eis NS)and(ECis PS)then(KPis ZE)

在明确已经激活的规则和结论后,采用Mamdani直接推理法将多个规则的结论进行推理,公式如下:

μi(u)=min{μi,pre(x1,x2,x3,…,xn)×μn(u)}

(4)

其中μn(u)为输出隶属度函数,推理结果μi(u)为一模糊集合,是确信度μi,pre(x1,x2,x3,…,xn)和输出隶属度函数ZE、S、M、B、VB中某个函数的几何截取结果,也是一种函数。

根据规则U1~U4,μn(u)函数采用Mamdani推理法对应KP的推理结果如下:

μ1(u)=min{0.45,μM(u)}

μ2(u)=min{0.65,μS(u)}

μ3(u)=min{0.45,μS(u)}

μ4(u)=min{0.65,μZE(u)}

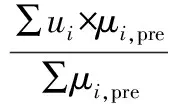

3.2.3 反模糊

经过模糊推理产生的结果是一系列的函数合集,不能直接作为控制信号输出,需进行反模糊化,根据KP、KI的输出隶属度函数都为对称性,采用加权平均法较为合适,其一般公式如下:

(5)

其中ui为上一步推理结果μi(u)的函数中心值,μi,pre为每条规则的确信度,其计算结果U为PID控制器可执行信号。本设计中,按照式(5)可将KP和KI的值一一推算出来。

以上3个设计步骤可以用Matlab进行模糊推理系统的模糊算法分析,最后离线生成模糊控制表(KP,KI),分别将两个模糊控制表存储在PLC中的数据块DB1和DB2中。本设计中,KP模糊控制表存储范围为DB1.DBD0~DB1.DBD96,KI模糊控制表存储范围为DB2.DBD0~DB2.DBD96[10]。

3.3 查询模糊控制表

设计模糊控制表查询功能(FC3、FC4),其程序逻辑为根据E和EC的不同组合对模糊控制表进行查询,根据EC模糊化结果的7个等级{0、1、2、3、4、5、6}分别设置7个EC程序分支,在每个EC分支程序下再根据E模糊化结果分出7个E程序分支[11]。针对KP一共有49条程序分支,每条程序分支的输入为E和EC的不同组合,输出结果为KP模糊控制表上对应的值。同理,可将KI模糊控制表的数据准确快速地查询出来。

3.4 模糊控制器输出

通过执行以上程序,完成了KP和KI的自整定过程,现只需设置功能FC5将模糊自整定后的PID参数保存并导入PID控制器,就完成了整个模糊自整定PID控制器的设计。

4 组态监控界面

控制系统的上位机监控界面采用组态软件进行设计,该监控界面包括总工艺流程画面、浮选工艺、联锁系统、人员登录、系统管理、加药量报警画面及历史曲线画面等。该监控界面实时模拟显示和动态监控浮选加药过程,使浮选加药控制系统具备强大的监控功能。

5 结束语

针对浮选加药这一重要环节,提出采用模糊自整定PID控制方法,提高了加药控制精度和速度,实现了PLC对浮选加药的自动控制和各种工艺参数的实时在线监控、数据查询及报警提示等功能。项目自投用以来,生产安全稳定,自动加药系统为该选矿厂提高了0.76%的选铅回收率,提高了0.73%的选锌回收率,平均节省了8%的药剂,不但创造了可观的经济效益,还提升了企业的社会效益。

[1] 赵礼兵,李世厚.浮选自动加药控制的现状与发展[J].冶金自动化,2004,28(zl):995~998.

[2] 黄斌,黄宋魏,韩中园.一种新型自动加药控制系统的设计[J].有色金属(选矿部分),2014,(6):80~83.

[3] 黄信和,夏平,王伟.BW-95型智能注射式加药机的研制[J].矿冶,2000,9(1):83~88.

[4] 席爱民.模糊控制技术[M].西安:西安电子科技大学出版社,2008.

[5] 孙雷.基于参数自整定的模糊PID控制在多容水箱系统中的应用[D].哈尔滨:哈尔滨理工大学,2015.

[6] Sabri Naji Gubran Dahmas.基于模糊PID控制器的双容液位控制系统研究[D].大连:大连理工大学,2015.

[7] 米一博,石红瑞.模糊PID算法在温度对象中的应用[J].石油化工自动化,2016,52(4):29~31.

[8] 高肇凌,郭雪,张少雷,等.基于模糊PID控制的煤层气智能排采系统应用[J].石油化工自动化,2016,52(1):46~49.

[9] 王宇天.基于模糊PID控制的中央空调水系统节能方法研究[D].青岛:青岛理工大学,2014.

[10] 王继,袁宇浩.基于模糊PID的循环水站恒压供水系统的设计与仿真[J].仪表技术与传感器,2016,(3):97~99,104.

[11] 邹义怀,江成玉,李春辉.人工神经网络在边坡稳定性预测中的应用[J].矿冶,2011,20(4):38~41,55.

ApplicationofFuzzySelf-tuningPIDControlinAutomaticReagentFeedingSystem

PAN Lian-hui, ZHANG Mei-yi, GAN Gui-yu, LIAO Cheng-ye

(GuangxiResearchInstituteofMetallurgy)

In the mineral processing, the reagent feeding process is the main factor that affecting the processing quality. The traditional flotation reagent feeding method mainly adopts manual dosing or quantitative dosing system which boasting of large error, low efficiency and high cost. A fuzzy self-tuning PID control method was proposed for the auto-control over the reagent feeding process. Application result shows that this method works well and has a good effect.

fuzzy self-tuning PID, flotation reagent feeding method, PLC, automatic dosing

潘莲辉(1965-),高级工程师,主要从事冶金矿山自动化与计算机应用工作。

TH865

B

1000-3932(2017)03-0262-05

联系人张美义(1987-),工程师,主要从事冶金矿山自动化与计算机应用工作,524535620@qq.com。

2016-09-13,

2016-12-18)