基于RFID的自动络筒机落纱小车对位系统分析与设计

马丹丹 王静安 汤继忠 刘基宏

(江南大学生态纺织教育部重点实验室 江苏 无锡 214122)

基于RFID的自动络筒机落纱小车对位系统分析与设计

马丹丹 王静安 汤继忠 刘基宏*

(江南大学生态纺织教育部重点实验室 江苏 无锡 214122)

针对自动络筒机落纱小车自主开发需求,结合RFID最新发展状况,设计出基于射频识别RFID技术对落纱小车对位的系统,实现对落纱小车所处络筒机的锭位进行实时监测和数据传送。主要描述了系统的整体设计方案,并讨论了以MFRC632芯片为读卡模块的设计实例。将标签均匀粘贴在络筒机轨道上,读卡模块固定在沿轨道行驶落纱小车上,移动过程中读取当前锭位芯片的编号,确定小车所处锭位,将小车锭位信息传送至上位机控制小车移动速度。实验结果表明,该系统读卡模块安装距离在20 mm、角度0°、小车速度在110 mm/s的条件下,能100%完成对位,符合主流落纱小车的改造要求。

落纱小车 RFID 对位系统 读卡器 识别率

0 引 言

纺纱企业作为劳动紧密型企业,劳动力成本大幅提高,使用自动络筒机可以有效地减少用工提高效率。相比于传统模式,既减少了用工数量,降低了工人劳动强度,同时也提高了劳动生产率和纱线质量[1]。因此,随着纺纱机械的不断升级,对于自动化控制技术以及传感测试技术的研究与应用在机电一体化的纺纱设备中占有重要地位。络筒机自动落纱系统是一个集机械、硬件、软件为一体的复杂的计算机控制系统。该系统的控制过程包括锭位与主机间的通信、自动落纱小车精确定位、自动落纱小车路径规划、机械手落纱操作等[2]。

众多络筒机型号中以日本村田机械PROCESS CONER II QPRO VCF,意大利萨维奥ECO PULSARS E以及德国赐来福X5型自动络筒机较为著名,均安装有自主设计自动落纱小车。自动落纱小车定位控制系统将实时记录小车当前所在位置,一旦络筒机的主控系统得到锭位满筒的信息,马上发送给自动落纱系统的控制系统。落纱小车开始不断调整小车运行速度,同时以定位销辅助定位,使小车能够精确抵达该纺纱锭位,到达锭位后开始处理纱线断头、落纱、换筒等一系列工作[3]。

虽然落纱小车的精准定位是实现自动落纱换筒的第一步,但目前国内自动落纱小车定位系统存在一些问题,如缺乏自主知识产权;所使用蓝牙定位技术有一定局限性,落筒过程中系统易受噪声环境影响,稳定性稍差;价格昂贵关键技术多为国外引进,导致国内生产商成本增加等[4]。

1 RFID定位的基本原理

射频识别RFID是一种通过射频方式进行非接触、非视距双向通信,以实现目标自动定位并获取相关数据,具有精度高、抗干扰强、识别速度快等优点[5]。硬件组件包括读写器、射频标签等部件,软件组件包括驱动程序、RFID中间件、企业应用软件等[6]。

根据读卡模块和标签之间工作原理的不同,RFID系统可分为基于电感耦合的RFID系统和基于电磁反向散射耦合的RFID系统。电感耦合的射频模块利用法拉第电磁感应定律给标签提供能量,用于近距离低频、高频RFID系统,多使用无源标签;电磁反向散射耦合型的射频模块使用类似于雷达的原理给标签提供工作能量,用于远距离超高频RFID系统[7]。根据络筒机系统的特点,本研究中选取近距离高频电感耦合型射频模块。

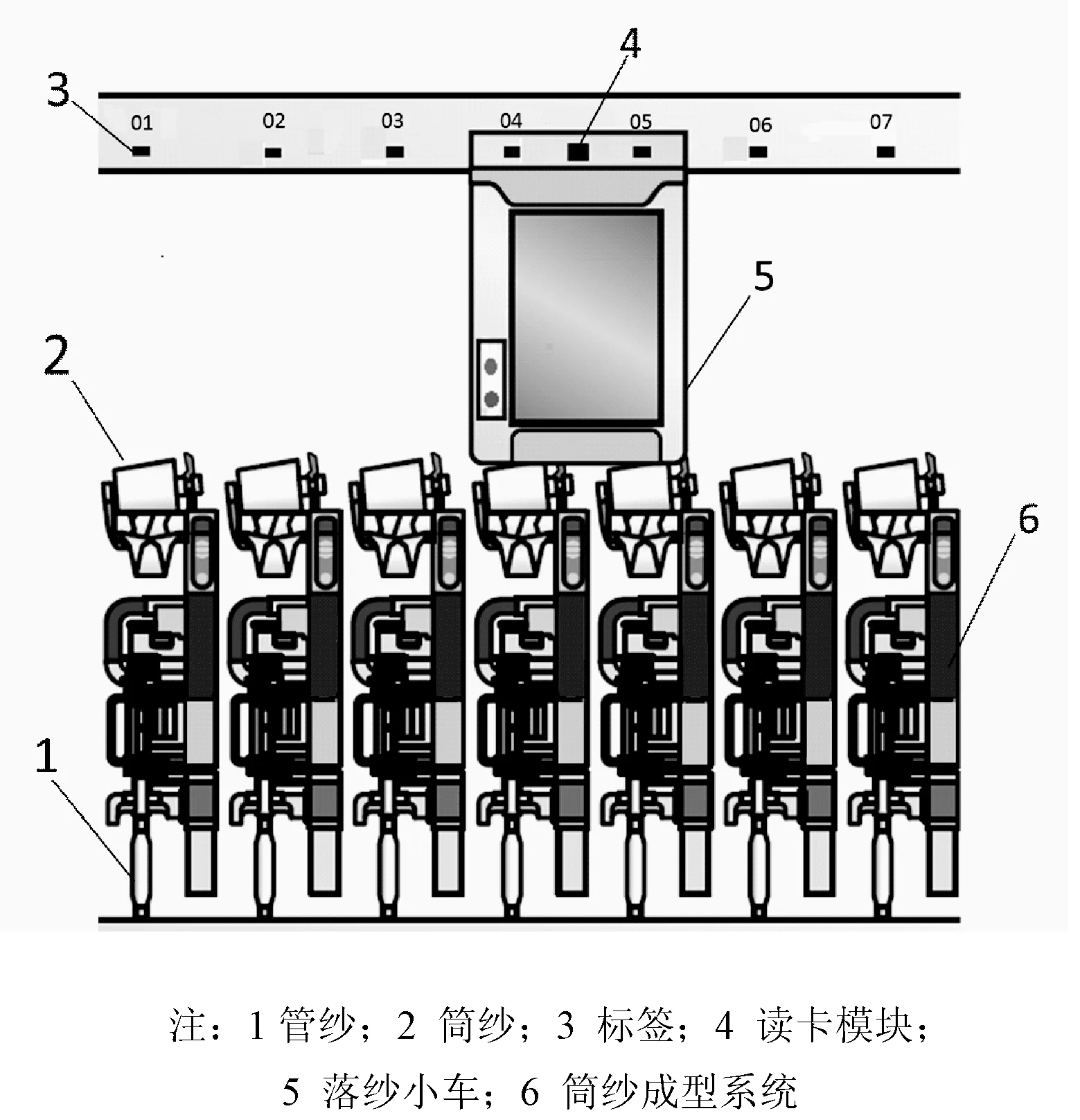

2 系统总体设计

本研究中所设计的基于RFID落纱小车定位系统RFID系统安装示意图,如图1所示。在自动络筒机的落纱小车轨道上每一个锭位处安装射频标签,每个标签都有对应的唯一序列号,并将读卡器安装在与标签相对应的落纱小车上,小车行走时读卡器识别当前锭位标签序列号;当固定在小车上的读卡器向射频标签发送锭位位置数据时,读卡器可以采用多种数字调制技术对数据进行调制,经放大后,通过天线将位置数据发送至上位机;上位机接收序列号后通过软件系统判断该序列号对应锭位编号,判断小车当前位置,发送小车位移指令;同时与辅助在该锭位的运行轨道上的定位销相结合使小车精准停车,以保证机械臂准确换筒、落纱等一系列活动。所述检测器在落纱小车到达每一个锭位后都会发出通信信号与检测芯片进行通信实现对小车所在位置的确认,以提高落纱小车的运行精准度,当落纱小车接近请求锭位时,该锭位处定位销随时待命与小车上销孔相结合,保证其精准停车。

所述检测器在小车移动过程中不断发出通信信号与自动络筒机主机进行通信,当多个锭位发出请求换筒信号时,上位机及时确认小车当前所处的锭位位置,制定小车最优工作路径。同时上位机获取信息后进一步的判断小车与当前请求锭位的距离,小车电机单独驱动控制器实现对小车的定位和速度调节,使小车可以实现加速—匀速—减速的过程。在即将抵达该请求锭位时启用定位销,达到该锭位时小车精确停车。

图1 定位系统安装示意图

3 定位系统测试平台

3.1 测试平台的设计

一般自动络筒机包括车头和车尾其机身总长度约为25 m,包含有64个锭位,各络筒锭位之间距离为32~33 cm,络筒循环均控制在10~13.5 s之间,小车行走速度最快也可达到87 cm/s的循环速度。

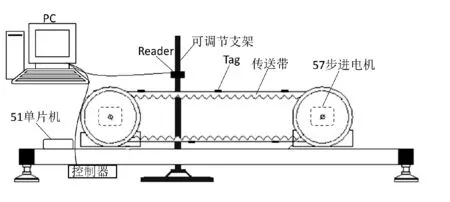

本实验模拟自动络筒机小车运行轨道,设计出一台通过上位机控制步进电机转动的传送带轨道,模拟动态标签读取。实验平台安装示意图,如图2所示。该实验平台主要由上位机,51单片机,步进电机控制器,57步进电机,传送带五个部分组成。由上位机给单片机发送控制步进电机的脉冲信号来实现对传送带的速度和传送距离的调节,通过控制器高速脉冲输出实现对电机转动轴速度的调节,将传送带需要运行的速度和距离转换成相应的脉冲频率和脉冲数,传送带的运行速度可达110 cm/s。

图2 实验平台安装示意图

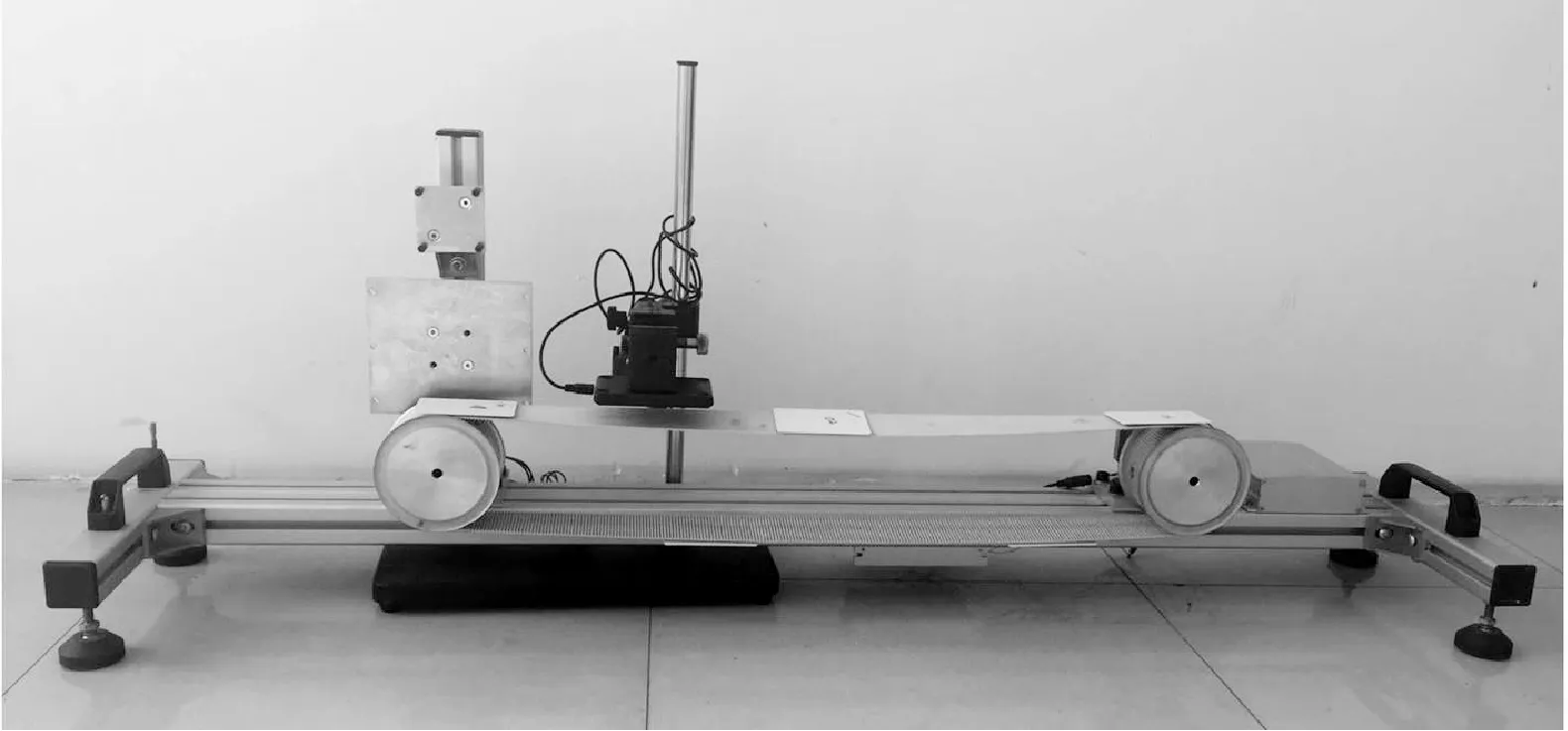

测试过程中读卡器固定在支架上,由于标签安放间距越短,读卡器反应时间越少,对其识别率影响较大,普通络筒机锭位之间距离为32~33 cm。因此传送带轨道选取等距离间隔32 cm铺设RFID定位标签,模拟出固定于落纱小车的读卡器与轨道上定位标签的相对位移,读卡器与工作站之间以USB方式连接进行数据通信,将实时读卡定位信息传送至工作站,以便于识别出当前标签所处位置。本实验实际操作平台,如图3所示。

图3 实验操作平台

本文所采用的RFID系统选用13.56 MHz频段的高频读卡器和高频射标签,读卡器与射频标签通过电感耦合的方式工作。读卡器利用法拉第电磁感应定律,通过电感耦合给射频标签提供能量,同时射频信号频率对其工作距离、天线的方向性、数据传输速率等都有直接影响。本节首先进行标签与读卡器之间不同距离读卡率实验,确定本文中所设计的RFID定位系统有效识别距离;其次在确定有效距离内进行读卡方向实验,确定读卡器与标签最优方向,为读卡器与标签的安装定位提供参考依据,提高定位准确率;选择最优方向和最佳读卡距离后进行读卡移动速度实验,确定其识别范围。

3.2 主要的硬件设计

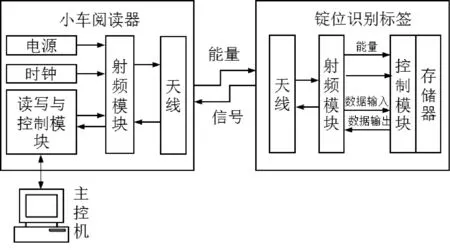

基于RFID落纱小车的对位系统工作原理示意图,如图4所示。读卡器通过天线与射频标签进行无线通信,能够实现对标签唯一编码的读取。RFID芯片上有可擦写可编程的存储器来储存识别码或其他数据。

图4 RFID系统工作原理

3.2.1 读卡器系统硬件设计

本系统中所采用的读卡器系统硬件主要由射频模块与MIFARE芯片通信的CLRC632、读写与控制模块微型单片机MCU SST89E58RD2、串口通信电路MAX232、天线等组成。通过USB连接主控机与读卡器为系统硬件供电,同时负责将通过天线和射频模块检测到的芯片编码数据传递给MCU,主控机接收MCU采集的标签信息,用于实时监控[8]。

3.2.2 小车锭位读卡器核心器件

(1) MCU SST89E58RD2

89E58RD2是sst公司生产的一款完全集成的混合信号片上系统型微控制器,可兼容80c51系列单片机,且内置超级flash存储器,适合于高集成度、低成本的场合,可以满足多方面的性能要求[9]。由于89E58RD2集成众多硬件电路的特点,硬件接口不需要添加其他电子元件就能实现读卡器与上位机之间的USB数据传输。

(2) 射频读卡芯片 CLRC632

CLRC632是NXP公司生产的非接触式射频读卡芯片,工作频率为 13.56 MHz 的高集成读卡集成电路,通过SPI总线与微控制器连接,支持 ISO/IEC 14443和ISO/IEC 15693标准的射频标签,支持最大10 cm的工作距离[10]。因此本系统需要将读卡器与标签的工作距离设定在稳定识别范围内,保证其识别率。

(3) 天线

为了与非接触式射频标签进行通信,读卡器通过天线发射和接收射频信号。从落纱小车操作角度来看,影响较大的的天线参数有方向性系数、天线尺寸、有效面积、天线频带宽度和品质因数等,天线参数决定读卡器与标签之间的工作模式。同时,读卡器天线与标签天线之间的耦合决定了读卡器远距离传输到RFID芯片的能量大小[11]。

本文所选用射频读卡芯片CLRC632工作频率为13.56 MHz,属于短波段,选用环形天线,所用的射频标签天线为方形结构,为保证信号稳定传输读卡器天线也采用方形结构。天线的辐射场在球坐标系中可以表示成如下关系式:

E=A(γ)f(θ,φ)

(1)

式(1)中A(γ)为幅度因子,f(θ,φ)为方向因子,根据方向性函数可以在各种坐标系中得到天线的方向特性图,找到天线的最强辐射区,即读卡器对标签的最佳识别范围。天线最大几何尺寸无明确界限,一般定义为:

(2)

式(2)中L是天线最大尺寸,λ是工作波长。综合标签和读卡器考虑,读卡器天线尺寸设定为5 cm。

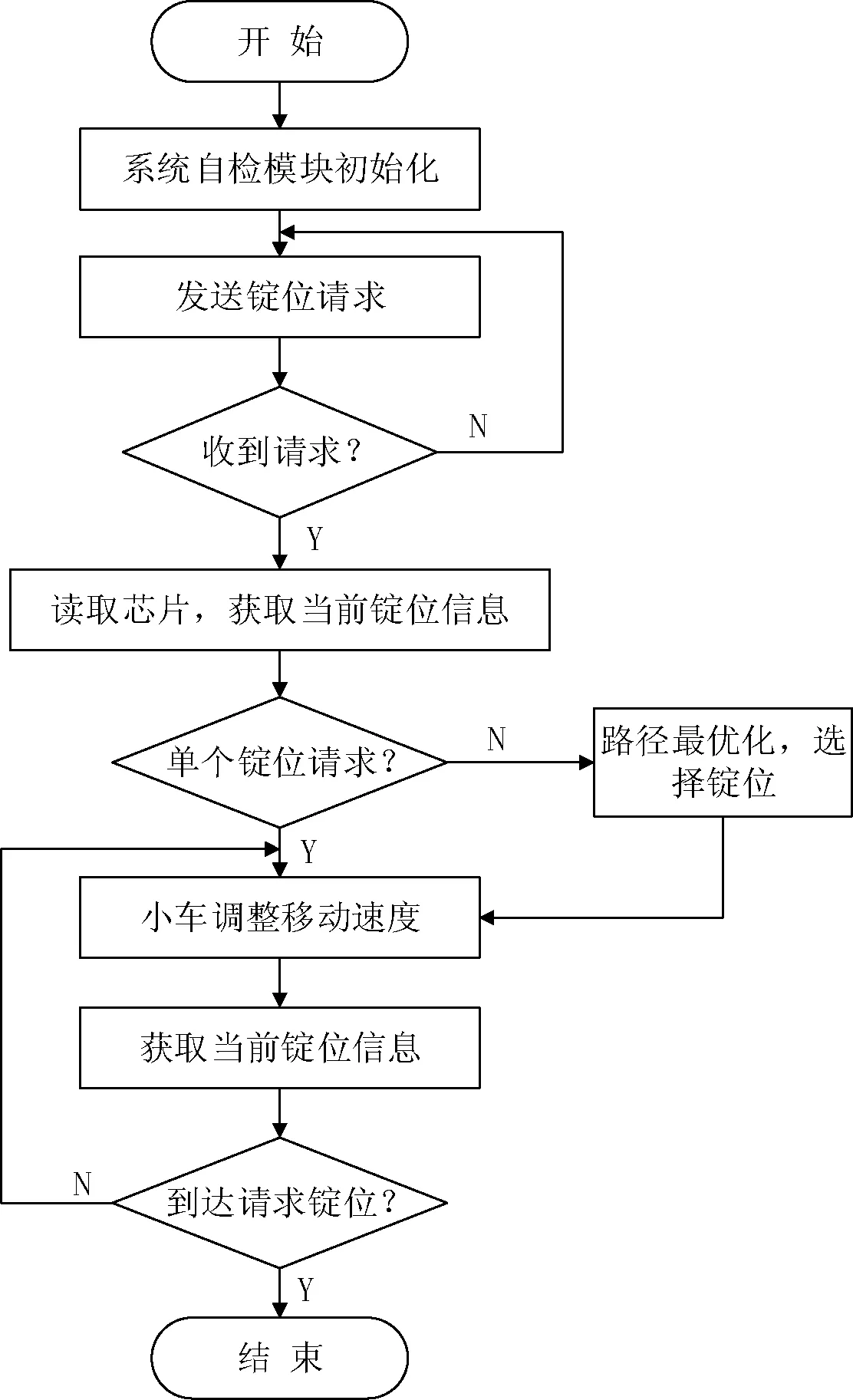

3.3 读卡器系统软件结构设计

基于RFID定位技术的落纱小车定位系统软件工作流程,如图5所示。系统初始化完成后,当上位机获得满筒锭位换筒请求时,首先将安置于轨道的RFID标签进行读取获取当前小车所处位置数据发送至上位机,用系统设定好的路线最优算法进行计算,从而得到一个高效率完成锭位请求的小车路径。确定小车路径后,上位机控制小车开始移动,移动的过程中读卡器不间断读取安装在轨道上的定位芯片,并将当前小车所处锭位坐标发送至上位机,上位机通过对当前位置信息处理对电机加速、减速控制,快速精准到达当前请求锭位坐标位置。

图5 系统软件流程图

4 定位测试的结果与分析

4.1 读卡距离的确认

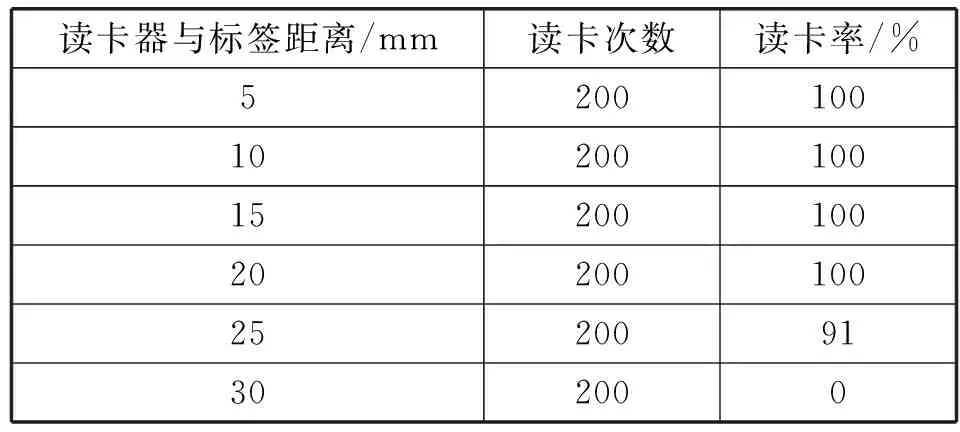

首先使高频RFID天线一体化读卡器天线所在平面与无源射频标签所在平面保持平行放置,使读卡器较长边与标签较长边夹角为0°,传送带总长170 cm,每隔32 cm放置一张标签,根据络筒机小车运行速度设计传送带平均速度为90 cm/s,在这样的摆放条件下进行读卡距离实验。读卡器与标签之间的距离和对每种读卡距离测试200次,读卡率统计如表1所示。

表1 读卡距离实验

从表1数据可以看出,当读卡器与标签之间距离达到20 mm时,读卡识别率达到100%;当读卡器与标签之间距离大于25 mm时,开始出现漏读现象,读卡识别率随距离增加而降低。

根据图1安装方法,络筒机落纱小车与其运行轨道之间读卡器与标签的可安装范围为0~50 mm,将安装于落纱小车的读卡器与所运行轨道上安置的标签之间距离设定在20 mm之内,可以满足落纱小车的对位需求。

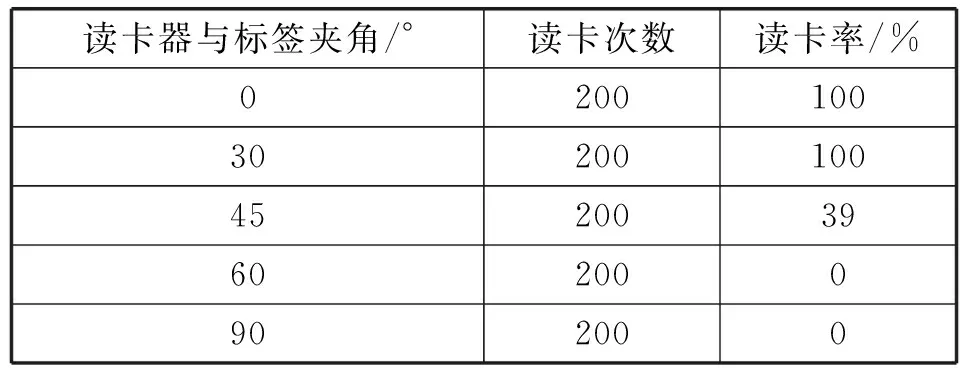

4.2 读卡器安装角度的影响

首先使高频RFID天线一体化读卡器天线所在平面与无源射频标签所在平面保持平行放置,使读卡器较长边与标签较长边夹角为0°,根据络筒机小车运行速度设计传送带平均速度为90 cm/s,令读卡器与标签表面之间距离为20 mm;其次,使读卡器较长边与标签较长边夹角分别设置为0°、30°、45°、60°和90°,对每种摆放方向进行200次读卡识别实验,准确读卡率统计如表2所示。

表2 读卡方向实验

从表2可以看出,当读卡器与标签之间夹角为0°和30°时,读卡识别率最高,达到100%;随着读卡器于标签之间的夹角增大时,读卡识别率逐渐降低,当读卡器与标签之间夹角增加到60°时,无法识别当前标签,即读卡器与标签天线的安装角度超出其可识别辐射区,无法获取标签信息。由实验结果可以得出,读卡器与标签之间的夹角为0°时其识别效果最佳。在实际使用中,小车与运行轨道之间的安装角度存在误差,因此需要将安装角度保证在30°以内保证其识别效果。

4.3 小车速度的测试

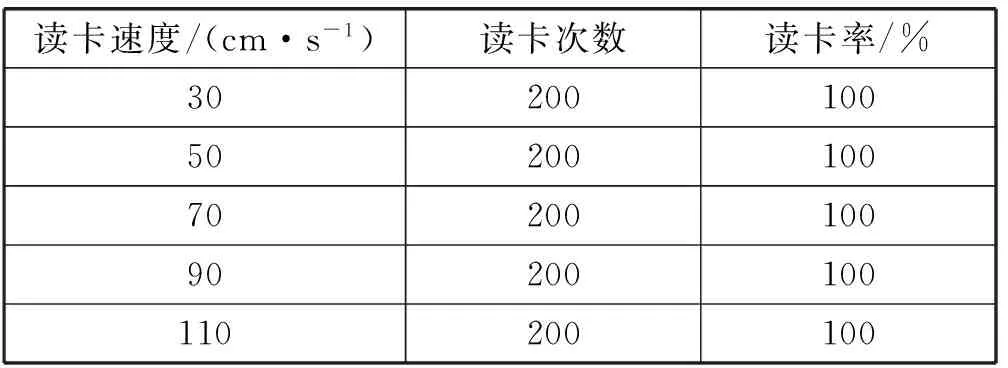

在动态RFID应用系统中,天线移动速度对系统性能影响至关重要,相对速度越快,标签读取就越不稳定。为了能更好地适应安装在落纱小车上读卡器在变速的环境下的标签识别,使读卡器较长边与标签较长边夹角为0°保持平行放置,读卡器与标签间距设置为20 mm,标签间隔32 cm。进行五组不同速度条件下的标签识别实验,检测移动速度对小车定位系统性能的影响,表3给出了不同速度下的标签识别结果。

表3 读卡速度实验

从表3可以看出,本文所提出的基于RFID的小车定位系统能够在高速移动情况下正确有效读取标签。当读卡器与标签相对移动速度增加至110 cm/s时,标签读取较为稳定,读卡率达到100%,无漏读现象。国际先进落纱小车移动速度最高可达到87 cm/s,本文所采用的RFID定位系统完全可以满足在高速移动条件下小车的定位。当判断小车即将到达请求锭位时,上位机控制小车减速慢行,同时在定位销的辅助下,保证小车精准停车。

5 结 语

本文提供了一种基于RFID定位系统对自动络筒机落纱小车实现实时精准对位的方法,该方法比现有落纱小车对位系统更加简单,成本较低,系统运行稳定且不易被外界因素干扰。最后对该对位系统的性能进行测试,实验结果表明该系统完全符合落纱小车对位的要求,为该系统的安装与应用提供了有效的依据。该系统安装简便,成本较低,同时也适用于其他多种有轨生产线环境的定位系统,具有广泛的适用性。

[1] 姚水莲,刘成艳.细络联自动络筒机技术[J].纺织机械,2011(4):18-20.

[2] 王飞,钟馥声,冯世亮.基于SVPWM控制的自动落纱调速系统[J].制造业自动化,2013,35(7):134-137.

[3] 胡玉才.国内外新型自动络筒机发展综述[J].现代纺织技术,2014,22(3):52-56.

[4] 李妙福.自动络筒机的发展趋势及对策[C]//“青岛宏大杯”2006年全国用好自动络筒机扩大无结纱生产技术交流研讨会论文集,2006.

[5] 孙瑜,范平志.射频识别技术及其在室内定位中的应用[J].计算机应用,2005,25(5):1205-1208.

[6] 陆桑璐.射频识别技术[M].科学出版社,2014:23-27.

[7] 刘岩.RFID通信测试技术及应用[M].人民邮电出版社,2010:8-11.

[8] 郑蓓林,俞利明.基于SST89E58RD2的智能测试系统设计[J].现代电子技术,2006,29(15):128-130.

[9] 陈博,刘开华.STM32的RFID手持终端硬件设计[J].单片机与嵌入式系统应用,2012,12(4):45-48.

[10] 于兴晗,李君.基于MFRC632射频识别读写器芯片的专用读卡器设计及实现[J].电子技术应用,2007,33(3):125-128.

[11] 刘朋,张艳华,阎茹.基于单片机的有轨自动供料小车的定位控制[J].陕西科技大学学报(自然科学版),2009,27(4):85-87.

[12] 于永民.络筒机自动循迹坐车的研制[J].纺织学报,2014,35(10):116-120.

ANALYSISANDDESIGNOFAUTOMATICWINDERDOFFINGCARALIGNMENTSYSTEMBASEDONRFID

Ma Dandan Wang Jing’an Tang Jizhong Liu Jihong*

(KeyLaboratoryofEco-textiles,MinistryofEducation,JiangnanUniversity,Wuxi214122,Jiangsu,China)

Aiming at the automatic winder doffer autonomous development requirements and in combination with the latest development trend of Radio Frequency Identification, the automatic doffer real-time alignment system based on RFID technology is designed to realize the real-time monitoring and data transmission of ingot coordinates of the doffing car. This study mainly describes the overall design scheme of the system, and discusses the design example with MFRC632 chip as tag reading module system. First, we uniformly pasted tag onto the winder doffing car orbit. The tag reader system was fixed on the track along the doffing trolley. Then, the system could read numbering of the current tag in dolly moving process and ensured the ingot position of the dolly. Moreover, the car coordinates would be transmitted to the PC in order to control the speed of doffer car. The experimental results show that this alignment system can 100% complete locate accurately, under the condition of the Reader and Tag installation distance 20 mm and parallel placement, doffing car speed up to 110 mm/s, which adapts to the current mainstream modification of automatic doffer car.

Automatic doffer RFID Alignment system Reader Recognition rate

TP251

A

10.3969/j.issn.1000-386x.2017.10.006

2016-11-17。江苏省高校优势学科建设工程资助项目(PAPD);教育部江南大学自主科研重点项目(JUSRP51417B)。马丹丹,硕士生,主研领域:新型纺织工艺与装备。王静安,博士生。汤继忠,技师。刘基宏,教授。