温室作业用柔性底盘试验样机的设计

李翊宁,周 伟,宋树杰,瞿济伟,周福阳,郭康权,3※

温室作业用柔性底盘试验样机的设计

李翊宁1,周 伟1,宋树杰2,瞿济伟1,周福阳1,郭康权1,3※

(1. 西北农林科技大学机械与电子工程学院,杨凌 712100;2. 西北农林科技大学食品科学与工程学院,杨凌 712100; 3. 陕西省农业装备工程技术研究中心,杨凌 712100)

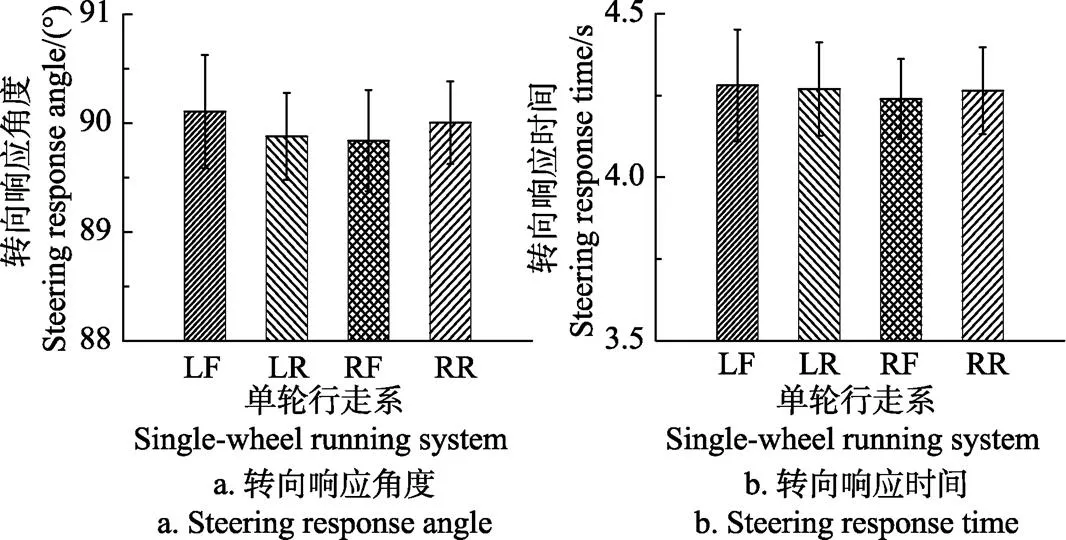

结合设施农业实际作业要求,研制了基于四轮独立驱动与四轮独立转向原理的柔性底盘试验样机。试验样机轮距1 320 mm,轴距1 200 mm,最小离地间隙235 mm,整机质量750 kg。底盘设计额定牵引力2 400 N,额定功率8 kW,最高设计时速28 km/h,犁耕作业速度5 km/h,连续犁耕作业时间大于1 h。设计并搭建了采用CAN总线通信的模块化分层控制系统,其中单轮行走系控制子系统采用自适应模糊PID控制算法来协调控制。相对于理论样机,柔性底盘试验样机在整机动力、机械结构和控制系统等方面做出了多项改进。进行了单轮行走系转向响应试验和底盘基本运行姿态试验,得到各轮行走系平均转向角度为89.84°~90.11°,平均转向响应时间为4.24~4.28 s;在各基本运行姿态下,底盘质心加速度跳动值均小于0.007。表明柔性底盘试验样机能够在硬化路面上有效稳定运行。

农业机械;设计;控制;柔性底盘;设施农业;四轮独立驱动;四轮独立转向;偏置转向轴

0 引 言

设施农业是实现中国农业现代化这一战略任务的重要内容和途径[1]。截止2010年底,中国设施蔬菜年种植面积已占中国设施栽培总面积的95%,已成为世界上设施面积最大的国家[2]。相对于中国设施蔬菜种植面积逐年增长的趋势,中国设施机械化作业为32.45%,处于较低水平[3]。

为适应设施农业作业环境的要求,中国对传统大田农机具的结构和功能上进行相应的优化的尝试,一定程度上实现了单一或局部作业环节的机械化[4]。在结构上,针对设施农业有限作业空间特点,进行了设备的小型化。但是在小型化的过程中,主要采用减少作业机具的结构尺寸与整备质量的方式,并未改变其传统的机械结构,导致小型化后的农机具能量利用率较低,作业效率下降。同时,小型化必然带来机具作业功能上的删减,这主要体现在,在设施农业生产作业中,以微耕机为代表的小型单一化自有动力作业机具的数量,远远大于可挂接多种作业机具并提供动力输出的微小型拖拉机的数量[5]。

由于传统机械结构的限制,微小型拖拉机的性能不能达到使用者的期望值。故相关科研人员通过借鉴其他工程领域的研究成果,在农用车辆底盘系统方面,做出了一些新的尝试。如王友权等[6]设计了一款基于自主导航和全方位转向的农用机器人,其驱动力为4个配备了减速器的微型永磁直流电机,并通过4个转向电机来保证每个轮胎的全方位转动,以实现机器人的差速转向、后轮差速运动前轮转向、四轮阿克曼转向等;张春龙等[7]设计的智能锄草机器人平台,采用四轮驱动与四轮独立转向控制,可实现运动速度在0~1.5 m/s内的连续可调,每组转臂可绕其自身轴360°自由旋转,并可根据不同工作需求调整平台的底盘间隙、前后轴距和左右轮距;刘涛等[8]研制了一款温室自动导航农业机器人,其采用前后转向立轴与四轮独立驱动设计,并可根据预设的诱导线实现自动导航;张铁民等[9]设计的电动轮式移动小车,使用四台无刷直流轮毂电机来实现底盘的四轮独立驱动,并配合2台转向直流电机和2台制动用直流电机来完成小车的直线行驶、转向和原地转向;吴红雷等[10]研发的滑移式升降可调通用底盘前、中、后部均可悬挂农机具,并通过一种液压滑轨升降调节机构来实现底盘的直线行驶、滑移转向等运动;张京等[11]研制的农用轮式机器人,采用行走电机和转向电机相配合的方式实现底盘的四轮独立转向驱动行走方式,其转角控制最大平均绝对误差为0.1°,且对应标准差最大不超过0.03°,控制效果稳定。

与此同时,本项目组对基于偏置转向轴的四轮独立驱动、独立转向动力底盘系统做了探索性研究。提出了将传统底盘驱动系和转向系合二为一的柔性底盘概念,并给出了底盘机械结构和基础控制系统[12];在此基础上,设计了柔性底盘理论样机,提出了柔性底盘的转向运动模型[13];此后,建了基于电桥电路的柔性底盘转向控制系统,采用电桥电路来协调方向盘信号和车轮位置信号,并通过电桥输出来调节车轮速度,以实现车轮对平衡位置的自动跟踪[14];为了获取柔性底盘理论样机的协调控制参数,研究运动学和动力学特性,设计并搭建了理论样机的试验台及测量系统,对在不同载荷下理论样机的速度稳定性进行了分析,并进行了基础运行姿态的模拟试验[15]。

为了便于分析研究柔性底盘的运动学与动力学特性,在设计其理论样机时,对整机系统进行了必要的简化,以排除非底盘固有特性的影响。然而,在掌握了柔性底盘基本运行特性参数后,前期试制的理论样机在动力上不能满足实际作业需求。故在不改变柔性底盘基本设计理念和工作原理的基础上,有必要结合设施农业实际作业要求,对整个底盘系统进行二次设计,称之为柔性底盘试验样机,以期为柔性底盘的推广应用提供参考。

1 柔性底盘基本结构及工作原理

作为一款农业车辆通用动力底盘系统,柔性底盘采用四轮独立驱动与四轮独立转向技术,并通过轮毂电机、偏置转向轴和电磁摩擦锁来实现其功能。柔性底盘可用于设施农业等狭小室内空间的运输作业,并可在配置了动力输出源和相应模块后,挂载各种农机具以实现田间作业。

1.1 柔性底盘基本结构

1.1.1 柔性底盘整机系统

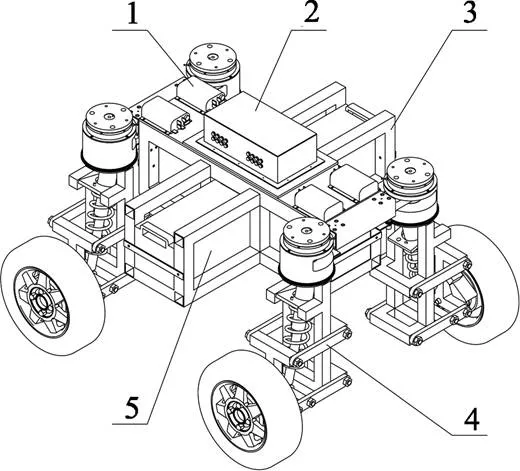

柔性底盘基本结构如图1所示。4个独立的单轮行走系对称分布于底盘车架两侧,为底盘的行驶与转向提供动力。免维护铅酸蓄电池构成的动力电池组以十字形分布放置于底盘车架内部,有利于减小柔性底盘整机结构尺寸并防止与单轮行走系形成干涉。单轮行走系控制子系统和底盘中央控制系统布置于底盘车架顶部,便于控制系统的调试与维护。

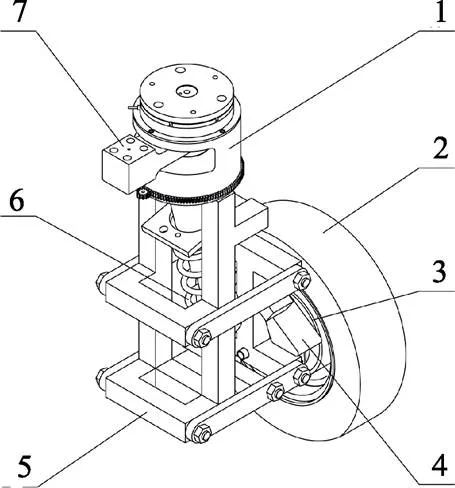

1.1.2 单轮行走系

不同于传统的车辆底盘的结构形式,柔性底盘是基于偏置转向轴结构,集成轮毂电机、偏置转向轴、制动器和电磁摩擦装置,将驱动系和转向系合二为一,称之为单轮行走系。通过对轮毂电机相对转速的改变,来实现驱动和转向,并结合电磁摩擦锁的锁紧力配合,进而实现对柔性底盘整机运行姿态的调整和控制,其具体结构如图2所示。

1.2 柔性底盘工作原理

柔性底盘应在保证传统拖拉机作业功能的基础上,通过对4个单轮行走系动力输出的协调控制,来实时调节各单轮行走系与底盘车架和地面的相互作用力,进而实现其在设施农业有限密闭空间内,行驶的灵活性和可靠的通过性。

1. 单轮行走系控制子系统 2. 底盘中央控制子系统 3. 底盘车架 4. 单轮行走系 5. 动力电池组

1. 电磁锁紧装置 2. 轮胎3. 轮毂电机 4. 制动器 5. 双横臂悬架 6. 减震器7. 偏置轴

1.2.1 行走状态描述

在柔性底盘的运行过程中,通过对4个单轮行走系于水平面的转角位置的不断调整,实现了整机各行驶姿态的稳定运行与相互转换。图3显示了左前轮单轮行走系在回转平面内的角度范围,以车轮平行于轴为基准位置,车轮转角以顺时针为正方向,则左前轮的转动区间为[-45°, 90°],总共135°的转角范围保证了柔性底盘各行驶姿态的实现。

图3 左前轮单轮行走系水平面回转角度

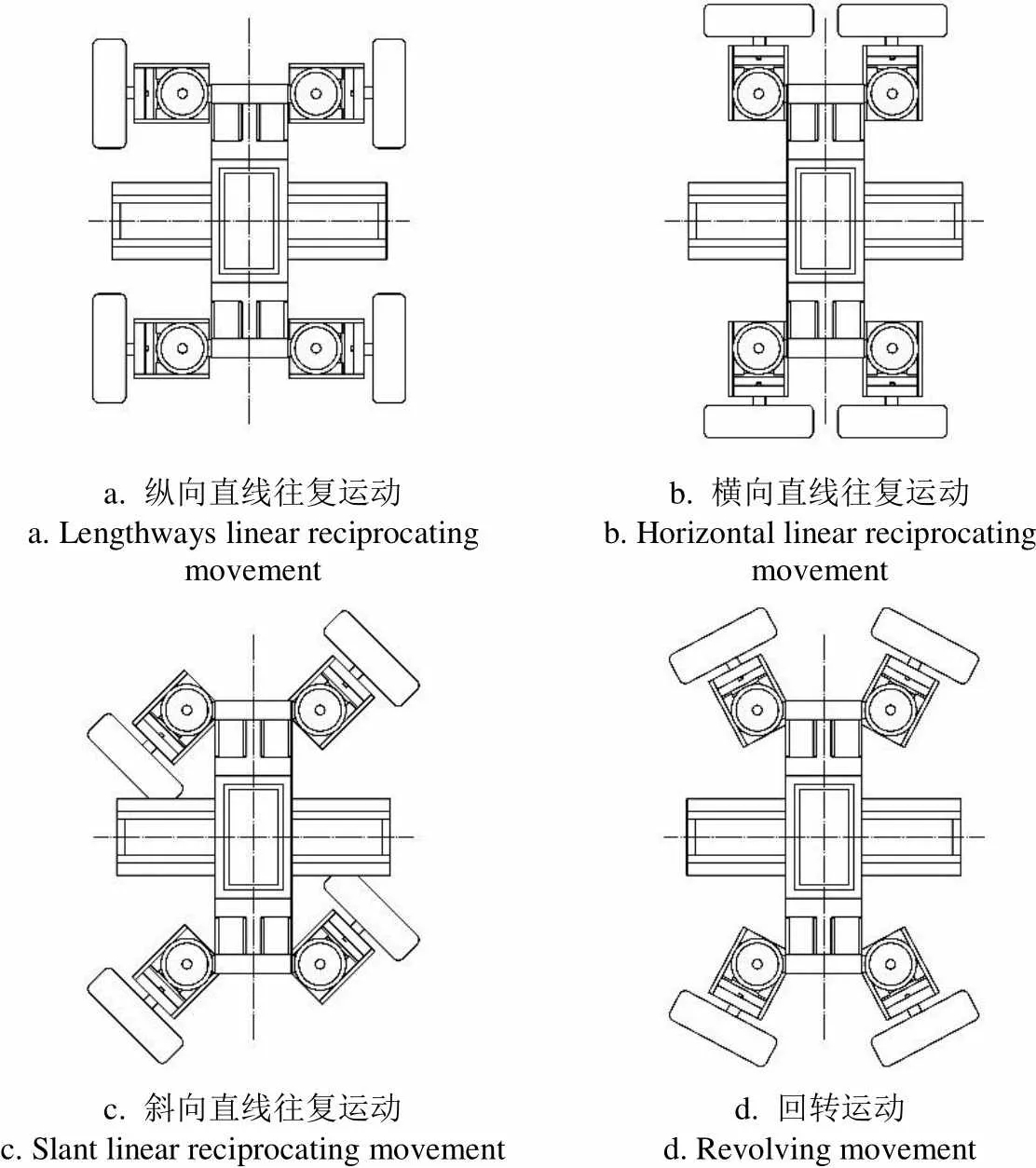

1.2.2 柔性底盘行驶姿态

根据柔性底盘运动模式的特殊性,其行驶姿态可分为基本运行姿态和转向运行姿态。基本运行姿态包括了3种直线运动和回转运动,具体如图4所示。

a. 纵向直线往复运动 a. Lengthways linear reciprocating movementb. 横向直线往复运动 b. Horizontal linear reciprocating movement c. 斜向直线往复运动 c. Slant linear reciprocating movementd. 回转运动 d. Revolving movement

转向运行姿态包括了行驶中的底盘转向运动和基本运行姿态间的变换运动。前者基本等同于传统车辆底盘的转向运动,其示意图如图5所示。后者为在底盘整机相对于地面静止的状态下,各基本运行姿态之间进行的相互变换。

a. 两轮转向运动 b. 四轮转向运动

1.2.3 柔性底盘工作状态

当柔性底盘工作在基本运行姿态时,4个单轮行走系的电磁锁紧装置为通电锁紧模式,此时偏置转向轴仅为底盘车架和各单轮行走系之间的刚性连接部件。当柔性底盘工作在转向运行姿态时,电磁锁紧装置根据实际情况实时调整锁紧力矩大小,此时车轮转角相对于底盘车架在其回转平面内需要不断变化,由于单轮行走系并没有安装转向电机等动力源来为其提供转向力矩,因此必须借助轮胎与地面之间的相互作用力来完成车轮转角的变化,而其转向力臂则由偏置转向轴提供,从而可以认为,在转向运行姿态下,偏置转向轴为底盘车架和各单轮行走系之间的柔性连接部件。

2 柔性底盘整机参数与主要工作部件

2.1 柔性底盘整机参数

2.1.1 柔性底盘额定牵引力

从具体应用来考虑,柔性底盘首先应和传统拖拉机的功能基本一致,因此其额定牵引力应满足基本的犁耕作业要求。同时为适应设施农业内的狭小空间,柔性底盘应采用单铧翻转犁来作为整机配套机具,其具体参数如下:犁体质量为74 kg,最大耕深18 cm,犁体耕作幅宽20 cm。

除动力输出源采用单独的动力输出电机外,柔性底盘与农机具的配套连接直接套用拖拉机的标准配置,故其额定牵引力的计算方式等同于拖拉机[16]。即:

式中F为柔性底盘额定牵引力,N;为土壤比阻,设施所用土壤一般为中等土壤,取60 kPa;为犁铧数,此处为单铧翻转犁;b为犁体耕作宽幅,其实测值为20 cm;为耕深,其实测值18 cm。

将以上相关参数带入式(1),经计算得到其范围为F≥2 376~2 592 N,则柔性底盘的额定牵引力取值为F=2 400 N。

2.1.2 柔性底盘额定牵引功率

柔性底盘采用4个独立的轮毂电机来为整机行进提供动力,考虑到实际作业情况下,每个单轮行走系因与其相互作用的地面状况不同,所受到的滚动阻力等必然有一定的差异性,所以存在4个轮毂电机输出功率大小不一、四轮动力协调时某一单轮功率偏大或偏小的问题[17-19]。因此,在依据柔性底盘额定牵引力来计算其牵引功率时,需要添加一个柔性底盘四轮协调储备系数,以防止某单轮动力不足而造成整机跑偏等问题。调整后的额定牵引功率计算式如下:

式中P为柔性底盘额定牵引功率,kW;v为柔性底盘基本牵引工作速度,此处取5 km/h;为柔性底盘牵引效率,其值参考四轮驱动拖拉机,取0.6;为柔性底盘四轮协调储备系数,取1.4。

将以上相关参数带入式(2),得到P≥7.78 kW,则柔性底盘的额定牵引功率取值为P=8 kW。

2.1.3 柔性底盘主要技术性能指标

作为用于设施农业的农业车辆通用动力底盘系统,柔性底盘的结构尺寸能应满足实际作业要求,其中整机尺寸为1 715 mm´1 475 mm´1 135 mm,犁耕作业速度为5 km/h,底盘最高时速为28 km/h,整机质量750 kg,轴距为1 200 mm,轮距为1 320 mm,离地间隙为235 mm。

2.2 柔性底盘主要工作部件

柔性底盘的整机性能由4个独立单轮行走系协调决定,而单轮行走系则通过同步控制以轮毂电机为主的驱动轮和以电磁摩擦锁为主的电磁锁紧装置来实现其功能。另外,动力电池组是保证柔性底盘整机正常运行的唯一动力源。故有必要将三者进行讨论。

2.2.1 轮毂电机

设施农业中的狭小环境要求柔性底盘应具有较高的灵活性和便捷的可操控性,而这些主要通过对轮毂电机转速与转矩的控制来实现。综合考虑各驱动电机的优缺点后,选择了永磁无刷直流型轮毂电机,其具有较高的功率密度和效率,较小的重量和体积,较宽的调速范围,较大的启动扭矩等特点,能够满足柔性底盘的作业需求[20-22]。

柔性底盘整机的额定牵引功率为P=8 kW,前面的计算中,已经引入了一个四轮协调储备系数来保证整机的功率上限。因此,可采用平均分配的原则,将整机额定牵引功率分配到每个单轮行走系上,则轮毂电机的额定功率为P=2 kW。

柔性底盘主要用来代替传统微小型拖拉机在设施农业内部的各项作业,因此其轮毂电机通常工作在低速重载的条件下。为此有必要定制一款专用电机来满足其实际需求,轮毂电机具体参数见表1。

表1 永磁无刷直流型轮毂电机参数

2.2.2 电磁摩擦锁

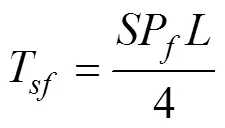

电磁锁紧装置控制着柔性底盘单轮行走系转向角的保持与改变,通过改变其内部电磁制动器的工作电流来调整锁紧力矩的大小,进而实现偏置转向轴是随车轮行进转动还是保持原位固定不动。作为其核心部件的电磁摩擦锁,具有制动迅速、灵敏度高、安装简单、结构可靠等优点,适合于柔性底盘的集成化与小型化[23-25]。柔性底盘在保持某一基本运行姿态时,电磁摩擦锁处于通电锁紧状态。此时应保证锁紧力矩T足够抵消单轮行走系轮胎和地面作用所产生的滚动阻力矩T,即:

柔性底盘所受的滚动阻力的计算参考轮式拖拉机驱动力计算式[26],即:

式中P为柔性底盘所受的滚动阻力,N;为柔性底盘的滚动阻力系数,此处应取较大值以保证锁紧力矩的可靠,因此参考轮式拖拉机在沼泥地的数值,取0.22;为柔性底盘的整机质量,kg;为重力加速度,9.8 N/kg。

柔性底盘由4个单轮行走系组成,因此每个单轮行走系所受到的滚动阻力应为柔性底盘整机受力的1/4,这里同样引入柔性底盘四轮协调储备系数来保证特殊情况下某单轮行走系所受滚动阻力偏大的问题,则单轮行走系所受滚动阻力矩T计算式为:

式中为偏执转向轴长度,为0.33 m。联立式(3)、(4)、(5),计算得出T>195 N·m。

同时,考虑到柔性底盘在直线运动中,有搭载单铧犁作业的需求,因此也需要根据整机额定牵引力F来计算出的电磁摩擦锁的锁紧力矩T。根据式(6),计算结果为T> 198 N·m,因此,电磁摩擦锁技术参数如下:使用FBD20型电磁制动器,静摩擦转矩200 N·m,功率[DC24V] 45 W,质量5.9 kg,最高转速2 500 r/min。

2.2.3 动力电池组

柔性底盘采用免维护铅酸蓄电池来组成其动力电池组。该电池虽然对环境有一定程度的污染,但其技术成熟,因此有着较高的性价比、较大的输出电流和较强的气候适应性等,这些都有利于农业生产作业活动[27-31]。铅酸蓄电池额定容量与柔性底盘整机最短作业时间的关系式为[32]:

式中为电池的实际放电能量,kW·h;为柔性底盘以犁耕作业速度作业时的牵引功率,W;为铅酸蓄电池个数,4;C为单块电池的额定容量,Ah;0为单块电池的初始电动势,12 V;D为电池组的放电深度,75%;I为电池组的额定放电电流120 A,为电池组的恒流放电电流,167 A;为电池组的放电指数,1.347;min为柔性底盘整机最短作业时间,此处应保证下限为1 h。

将以上相关参数带入式(7),得单块电池的额定容量C≥245.4 Ah。这里选择4块GH250-12铅酸蓄电池组成整机的动力电池组,其中电池型号为GH250-12,额定电压为12 V,额定放电电流为120 A,长×宽×高为522 mm× 240 mm×218 mm,额定容量为250 Ah,质量为64 kg,内阻为18 mΩ。

3 柔性底盘控制系统

3.1 柔性底盘基本控制流程

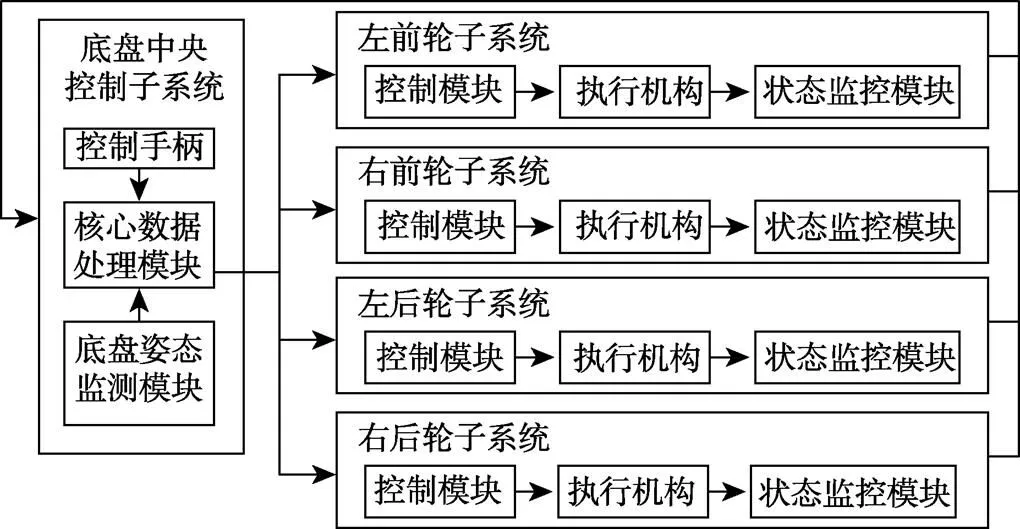

如图6所示,柔性底盘控制系统采用模块化分层布置,主要分为一个底盘中央控制子系统和4个架构相同的单轮行走系控制子系统,各子系统之间通过CAN总线进行通信。其中底盘中央控制子系统主要由控制手柄、核心数据处理模块和底盘姿态监测模块组成;而单轮行走系控制子系统主要由控制模块、执行机构和状态监测模块组成。

柔性底盘启动后,核心数据处理模块开始接收并分析底盘整机姿态和各子系统状态监测模块反馈回的传感器实时数据,解算出底盘当前状态参量;同时根据控制手柄所发送的控制信号,计算底盘完成预定运行任务时,各单轮行走系所需的状态参量并传递给各单轮控制子系统。各单轮控制子系统的控制模块,通过对所需状态参量的分析,计算并输出相应控制信号至各执行机构。各执行机构通过控制信号来实时调整轮毂电机的输出转矩和电磁锁的锁紧力矩,以实现各单轮行走系所需的状态,进而控制整机姿态来完成对柔性底盘的操作。

图6 柔性底盘基本控制流程框图

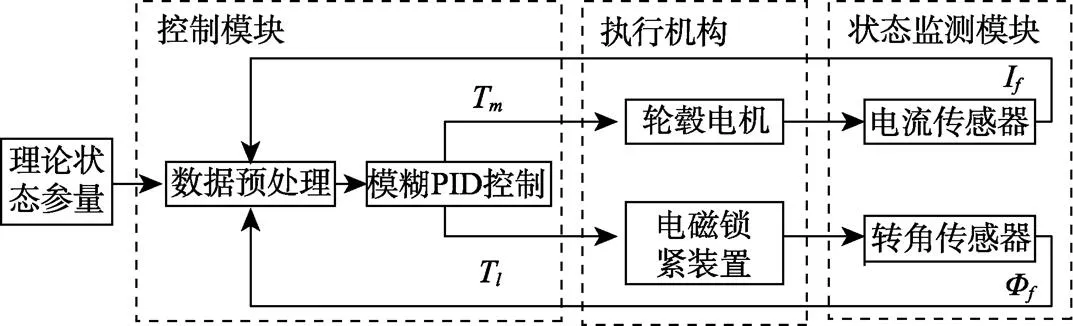

3.2 单轮行走系控制流程

如图7所示,柔性底盘的单轮行走系采用自适应模糊PID控制原理,通过对系统的实时非线性调节,保证了控制系统稳定性、可靠性和快速性[33-35]。单轮行走系的控制模块分为数据预处理和Fuzzy-PID控制2个子模块,前者主要是接收柔性底盘中央控制系统给定的单轮行走系理论状态参量,并将其与单轮行走系状态监测模块反馈回的轮毂电机驱动电流信号I和电磁锁紧装置转角位置信号进行对比,从而为模糊PID控制模块解算单轮行走系执行机构所需的轮毂电机输出转矩T和电磁锁紧装置锁紧力矩T提供数据支持。

注:Tm为轮毂电机输出转矩设定值;Tl为电磁锁锁紧力矩设定值;If为轮毂电机驱动电流测量值;Ff为单轮行走系车轮转角测量值,下同。

4 柔性底盘试验样机改进说明

柔性底盘理论样机设计标准为:空载状态下的柔性底盘能够在实验室环境下实现其各行驶姿态的稳定运行,并尽可能的简化整个底盘系统。柔性底盘理论样机在整机动力、机械结构和控制系统等方面,都无法满足柔性底盘的实际作业需求。故在研制柔性底盘试验样机时,主要做了以下改进。

整机动力方面,理论样机的额定功率仅为2 kW,只能满足其自身于平直硬化路面上的基本行驶需求,因此需要将试验样机的额定功率提升至8 kW,来保证柔性底盘能够挂载单铧翻转犁进行田间犁耕作业。同时,理论样机采用ZXD2400型直流可调电源作为柔性底盘的能量来源,保证了其在实验室环境下供电的可持续性、便捷性和可靠性,但此设置却无法应用在实际作业环境中,因此采用四块GH250-12型免维护铅酸蓄电池组成的动力电池组来代替有线电源,并内置于底盘车架中。

机械结构方面,理论样机的车架仅为连接4个单轮行走系的简易矩形平面框架,其结构形式、强度和刚度等都无法满足柔性底盘的实际作业要求,因此需要结合轮距、轴距和离地间隙等实际作业需求,并考虑到动力电池组和单轮行走系的布置等要求,柔性底盘试验样机的车架采用了可内置动力电池组的十字形框架结构。理论样机的单轮行走系中,其动力源为WX-WS4846型电动自行车用轮毂电机,除去之前所提及的功率不足的问题外,其越障能力和载荷能力等也都不能满足柔性底盘的使用需求;并且由于轮毂电机双边轴的结构,理论样机的避震装置只能采用摩托车的通用前叉来实现,其只具备较小的强度、刚度和垂直载荷能力,并缺乏抵抗扭转变形的能力;同时理论样机采用电磁锁紧装置作为连接车架和偏置轴的中间节点,当柔性底盘在重载或非平直硬化路面等状况下运行时,电磁锁紧装置会因无法抵抗过大弯矩而造成结构损坏。故在试验样机上,重新设计了柔性底盘单轮行走系的总体结构,采用205型汽车用轮毂电机作为柔性底盘的动力输出与载荷支撑,并通过双横臂独立悬架将其与电磁锁紧装置相连接;同时采用偏置轴与底盘车架直接固定的方式,将作用于电磁锁紧装置的弯矩转移至由偏置轴所构成的悬臂梁上,使其只受车轮转向时的扭转作用影响。

控制系统方面,柔性底盘理论样机采用外置式的上位机控制方式,其内置STM32单片机只是作为连接驱动器、传感器和上位机等的中间节点,仅仅用于各模块间的通信连接。然而在实际作业环境下,除去能够远程操作的控制手柄,其他所有控制模块都应集成在柔性底盘内部,以提高控制系统的有效性和稳定性。故柔性底盘物理样机采用多STM32单片机内置,并通过CAN总线相互协作的方式,基于-COS Ⅱ嵌入式实时操作系统完成了柔性底盘控制系统的模块化分层布置。

5 柔性底盘基础运行试验

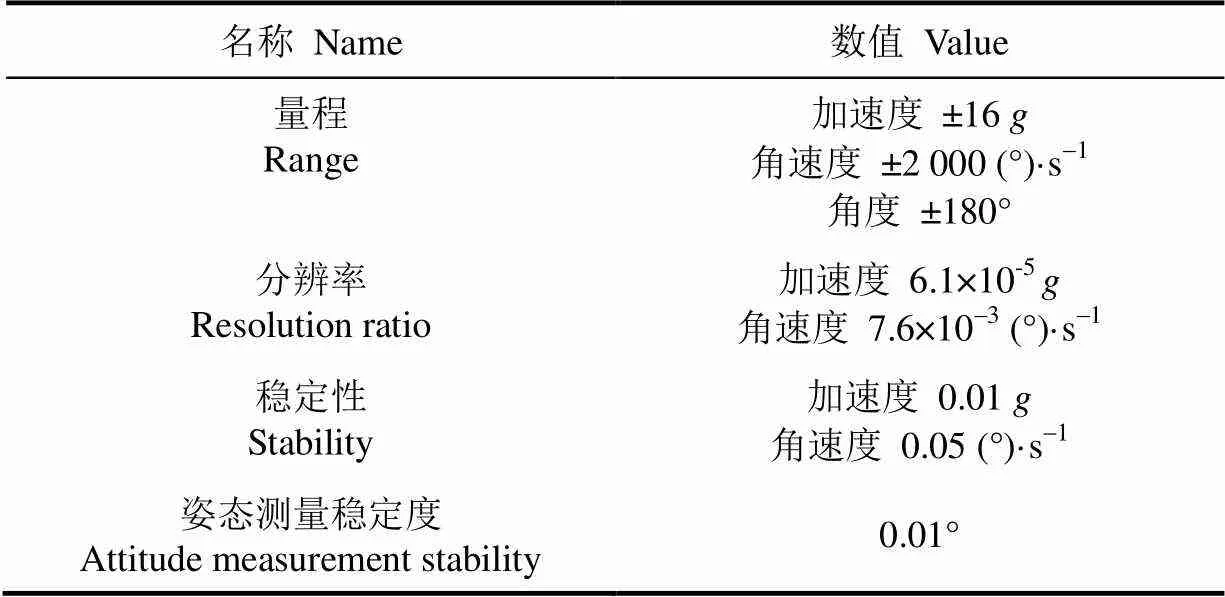

为检测柔性底盘运行时的可靠性和稳定性,需要对单轮行走系的转向响应和底盘基本运行姿态进行试验分析。试验所用传感器模块分别为:用于测量车轮转角响应时间的由意法半导体有限公司生产的STM32F103CET6型MCU,用于测量车轮转向角度的由上海盘卓自动化科技有限公司生产的P3022-V1-CW360型霍尔式角度传感器,以及用于测量整机状态参数的深圳君悦智控科技有限公司生产的JY-901型高精度惯性导航模块。其中MCU的通用定时器包含了16位自动装载计数器和16位可编程预分频器,可进行微秒级的时间采集;霍尔式转角传感器电气行程为0~360°,分辨率可达0.088°,精度为±0.3%FS;而高精度惯性导航模块的主要技术参数如表2。

表2 JY-901型高精度惯性导航模块主要技术性能参数

采用路况良好的干燥平直水泥地面对柔性底盘进行试验测试。在单轮行走系转向响应试验中,轮毂电机采用稳定低转速行进,采样频率设定为1 kHz。在底盘基本运行姿态试验中,其运行速度采用基本牵引工作速度v=5 km/h,采样频率设定为5 Hz。柔性底盘试实际运行状况如图8所示。

1. 底盘中央控制子系统 2. 控制手柄 3. 单轮行走系控制子系统4. 动力电池组 5. 底盘车架 6. 单轮行走系

5.1 单轮行走系转向响应试验

柔性底盘各运行姿态的实现,都建立在4个单轮行走系的功率输出和角度匹配上。因此,有必要对各车轮转角特性进行研究。底盘默认初始姿态即为纵向直线往复运动,而相对于其初始姿态,每个单轮行走系中车轮转角最大偏转角度的绝对值为90°,此时底盘姿态为横向往复直线运动。图9显示了底盘实际运行中,各单轮行走系车轮转角变化时的相关试验结果,为10次重复试验的平均值。试验结果表明,各单轮行走系的平均转向角度稳定在89.84°~90.11°之间,其中单次最大转向角度为90.88°,单次最小转向响度为89.21°;各单轮行走系的平均转向响应时间稳定在4.24~4.28 s之间,其中单次最大转向响应时间为4.50 s,单次最小转向响应时间为4.05 s。

注:LF为左前轮;LR为左后轮;RF为右前轮;RR为右后轮,下同。

5.2 底盘基本运行姿态试验

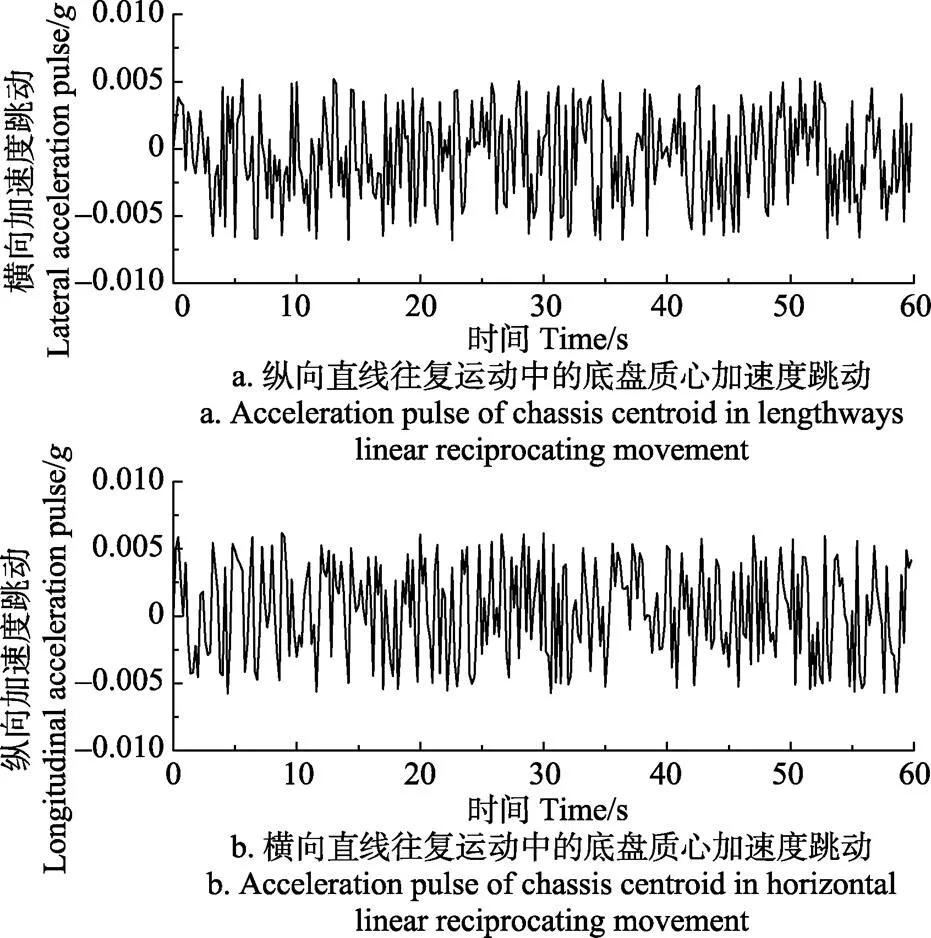

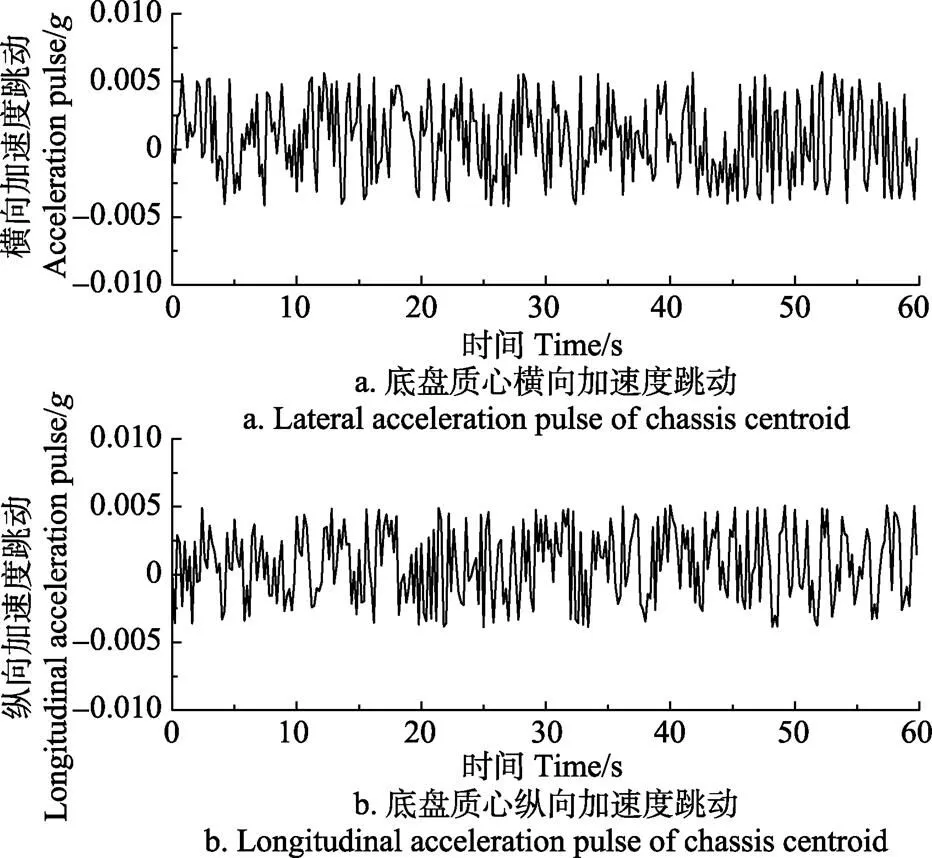

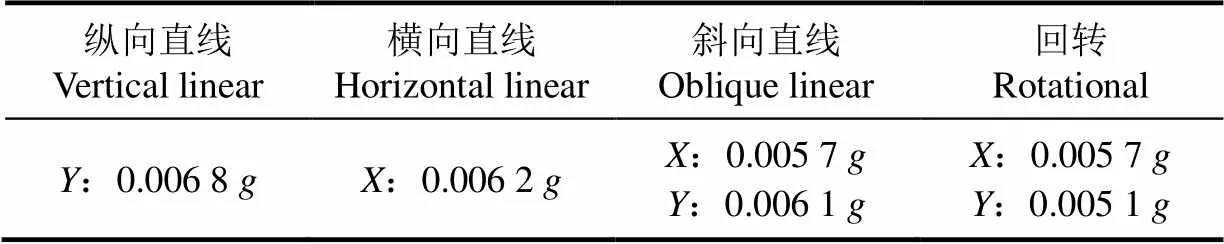

柔性底盘基本运行姿态分为纵向、横向和斜向3种直线往复运动和回转运动。其默认姿态即为纵向直线往复运动的初始姿态,如1.2.1节图3所示,采用顺时针方向确定其绕坐标轴的转角,此时4个单轮行走系的转向角归0,即α=α=α=α=0°;在横向直线往复运动下,其转向角分别为α=α=90°,α=α=-90°;在斜向直线往复运动下,其质心最大斜向行进角度为α=±45°,试验采用柔性底盘右向偏转的斜向线往复运动,则各单轮行走系的转向角相同,即α=α=α=α=45°;在回转运动中,各转向角分别为α=α=62.3°,α=α=-62.3°。α,α,α,α分别代表左前轮、左后轮、右前轮、右后轮4个单轮行走系的转向角度。基本运行姿态试验结果如图10、11、12所示。

图10 纵向和横向直线往复运动中的底盘质心加速度跳动

试验结果表明,柔性底盘控制系统能够根据实际工况不断协调四轮转矩,使底盘质心位置始终在期望路径的附近上下波动,以维持其运行姿态。柔性底盘在各基本运行姿态下的加速度跳动最大值见表3,代表纵向加速度,代表横向加速度。

图11 斜向直线往复运动中的底盘质心加速度

图12 回转运动中的底盘质心加速度跳动

表3 底盘质心加速度跳动最大值

注:代表纵向加速度,代表横向加速度。

Note:is longitudinal acceleration,is lateral acceleration.

6 结论与展望

1)针对柔性底盘理论样机存在动力输出不足等问题,结合柔性底盘在设施农业中的实际作业需求,研制了柔性底盘试验样机,其总设计功率为8 kW,可带动单铧翻转犁进行1 h以上的连续作业。

2)柔性底盘试验样机基于四轮独立驱动与独立转向原理,并通过对4个单轮行走系的协同控制,来实现其各行驶姿态的稳定运行和相互转化。

3)柔性底盘整机控制系统采用模块化分层布置,各控制子系统之间通过CAN总线相互通信。其中单轮行走系控制子系统基于自适应模糊PID控制原理,通过对轮毂电机的输出转矩和电磁锁紧装置的锁紧力矩的实时调节,来实现对各单轮行走系的有效控制。

4)进行了柔性底盘基础运行试验,其中单轮行走系转向响应试验结果:各单轮行走系平均转向角度稳定在89.84°~90.11°之间,平均转向响应时间稳定在4.24~ 4.28 s之间;而底盘基本运行姿态试验为,各基本运行姿态下,底盘质心加速度跳动值均小于0.007,底盘质心始终在期望路径的附近上下波动。结果表明,在干燥平直的水泥路面上,各单轮行走系转向响应趋于一致,且能够有效保持在期望值附近;在基本牵引工作速度为5 km/h时,底盘可在各基本运行姿态下有效运行,并始终保持行走路径的稳定。

项目组在本文研究的基础上,预计的后续研究包括:柔性底盘于硬化路面行走时的姿态连续性试验,于田间土壤中行走时各行驶姿态的局限性与稳定性试验,以及装载相应作业机具时底盘的稳定性和可靠性试验等。并期望通过以上试验,来进一步改进柔性底盘整机机械结构和控制系统,以完善其工作性能。

[1] 齐飞,周新群,丁小明,等. 设施农业工程技术分类方法探讨[J]. 农业工程学报,2012,28(10): 1-7. Qi Fei, Zhou Xinqun, Ding Xiaoming, et al. Discussion on classification method of protected agricultural engineering technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012,28(10): 1-7. (in Chinese with English abstract)

[2] 喻景权. “十一五”我国设施蔬菜生产和科技进展及其展望[J]. 中国蔬菜,2011(2): 11-23. Yu Jingquan. Progress in protected vegetable production and research during ’the eleventh five-year plan’ in china[J]. China Vegetables, 2011(2): 11-23. (in Chinese with English abstract)

[3] 李中华,孙少磊,丁小明,等. 我国设施园艺机械化水平现状与评价研究[J]. 新疆农业科学,2014,51(6): 1143-1148. Li Zhonghua, Sun Shaolei, Ding Xiaoming, et al. Research on the present situation and evaluation of protected horticulture mechanization level in China[J]. Xinjiang Agricultural Sciences, 2014,51(6): 1143-1148. (in Chinese with English abstract)

[4] 高辉松,朱思洪,史俊龙,等. 温室大棚用电动微耕机研制[J]. 机械设计,2012,29(11):83-87. Gao Huisong, Zhu Sihong, Shi Junlong, et al. Development of electric micro-farming machines for greenhouses[J]. Journal of Machine Design, 2012,29(11): 83-87. (in Chinese with English abstract)

[5] 彭彬,杨玲,杨明金,等. 微耕机标准体系的内涵分析及其发展对策[J]. 西南师范大学学报:自然科学版,2014,39(4):141-146. Peng Bin, Yang Ling, Yang Mingjin, et al. On connotation analysis and development countermeasures of the mini-tiller standard system[J]. Journal of Southwest China Normal University : Natural Science Edition, 2014,39(4): 141-146. (in Chinese with English abstract)

[6] 王友权,周俊,姬长英,等. 基于自主导航和全方位转向的农用机器人设计[J]. 农业工程学报,2008,24(7):110-113. Wang Youquan, Zhou Jun, Ji Changying, et al. Design of agricultural wheeled mobile robot based on autonomous navigation and omnidirectional steering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008,24(7): 110-113. (in Chinese with English abstract)

[7] 张春龙,黄小龙,耿长兴,等. 智能锄草机器人系统设计与仿真[J]. 农业机械学报,2011,42(7):196-199,185. Zhang Chunlong, Huang Xiaolong, Geng Changxing, et al. Design and simulation of intelligent weeding robot system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011,42(7): 196-199, 185. (in Chinese with English abstract)

[8] 刘涛,张宾,郑承云. 温室机器人导航系统设计与性能测试[J]. 内蒙古农业大学学报,2013,34(2):108-111. Liu Tao, Zhang Bin, Zheng Chengyun. Navigation system design and performance testing of the greenhouse robot[J]. Journal of Inner Mongolia Agricultural University, 2013,34(2): 108-111. (in Chinese with English abstract)

[9] 张铁民,黄翰,黄鹏焕. 电动轮式移动小车控制系统设计与试验[J]. 农业工程学报,2014,30(19):11-18. Zhang Tiemin, Huang Han, Huang Penghuan. Design and test of drive and control system for electric wheeled mobile car[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(19): 11-18. (in Chinese with English abstract)

[10] 吴红雷,弋景刚,孔德刚,等. 一种滑移式升降可调通用底盘结构设计与关键技术研究[J]. 河北农业大学学报,2015,38(5):116-121. Wu Honglei, Yi Jinggang, Kong Degang, et al. Design and key technology research on one kind of slip-type lifting adjustable general chassis structure[J]. Journal of Agricultural University of Hebei, 2015,38(5): 116-121 (in Chinese with English abstract)

[11] 张京,陈度,王书茂,等. 农用轮式机器人四轮独立转向驱动控制系统设计与试验[J]. 农业工程学报,2015,31(18):63-70. Zhang Jing, Chen Du, Wang Shumao, et al. Design and experiment of four-wheel independent steering driving and control system for agricultural wheeled robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(18): 63-70. (in Chinese with English abstract)

[12] 梅娜,郭康权,路敌,等. 柔性底盘驱动控制系统设计[J]. 农机化研究,2010,32(4):112-113,122. Mei Na, Guo Kangquan, Lu Di, et al. Flexible chassis design- driven control system[J]. Journal of Agricultural Mechanization Research, 2010,32(4): 112-113, 122. (in Chinese with English abstract)

[13] 路敌,郭康权. 柔性底盘的转向运动模型[J]. 农机化研究,2011,33(4): 219-222. Lu Di, Guo Kangquan. Divertical motion model of flexible chassis[J]. Journal of Agricultural Mechanization Research, 2011,33(4): 219-222. (in Chinese with English abstract)

[14] 杨露,郭康权,丁新民. 基于电桥电路的温室作业柔性底盘转向控制系统的设计[J]. 农机化研究,2013,35(9): 151-155. Yang Lu, Guo Kangquan, Ding Xinmin. The steering control system design of flexible chassis for conservatory work based on bridge circuit[J]. Journal of Agricultural Mechanization Research, 2013,35(9): 151-155. (in Chinese with English abstract)

[15] 宋树杰,瞿济伟,李翊宁,等. 农用车底盘偏置转向轴驱动轮运动与动力特性试验[J]. 农业工程学报,2015,31(23):28-34. Song Shujie, Qu JIwei, Li Yining, et al. Experiment on movement and dynamic property of driving wheel with offset steering shaft for agricultural vehicle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(23): 28-34. (in Chinese with English abstract)

[16] 王元杰, 刘永成, 杨福增, 等. 温室微型遥控电动拖拉机的研制与试验[J]. 农业工程学报,2012,28(22):23-29. Wang Yuanjie, Liu Yongcheng, Yang Fuzeng, et al. Development and test of tiny remotely controlled electric tractor for greenhouses[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012,28(22): 23-29. (in Chinese with English abstract)

[17] Shuai Zhibin, Zhang Hui, Wang Junming, et al. Combined AFS and DYC control of four-wheel-independent-drive electric vehicles over can network with time-varying delays[J]. Ieee Transactions on Vehicular Technology, 2014, 63(2): 591-602.

[18] Shuai Zhibin, Zhang Hui, Wang Junming, et al. Lateral motion control for four-wheel-independent-drive electric vehicles using optimal torque allocation and dynamic message priority scheduling[J]. Control Engineering Practice, 2014, 24: 55-66.

[19] Wang Rongrong, Wang Junming. Fault-Tolerant control with active fault diagnosis for four-wheel independently driven electric ground vehicles[J]. Ieee Transactions on Vehicular Technology, 2011, 60(9): 4276-4287.

[20] Chau K T, Chan C C, Liu Chunhua. Overview of permanent-magnet brushless drives for electric and hybrid electric vehicles[J]. Ieee Transactions on Industrial Electronics, 2008, 55(6): 2246-2257.

[21] Emadi Ali, Young Joo Lee, Kaushik Rajashekara. Power electronics and motor drives in electric, hybrid electric, and plug-in hybrid electric vehicles[J]. Ieee Transactions on Industrial Electronics, 2008, 55(6): 2237-2245.

[22] Zhu Z Q, David Howe. Electrical machines and drives for electric, hybrid, and fuel cell vehicles[J]. Proceedings of the Ieee, 2007, 95(4): 746-765.

[23] 陈齐平,舒红宇,瞿飞俊,等. 轮毂电机嵌入式电磁驻车制动设计与仿真[J]. 重庆大学学报,2012,35(7):1-6. Chen Qiping, Shu Hongyu, Qu Feijun, et al. Design and simulation of electromagnetic parking brake embedded in-wheel motor[J]. Journal of Chongqing University, 2012,35(7): 1-6. (in Chinese with English abstract)

[24] 刘存香,何仁,胡春花. 轿车电磁制动与摩擦制动集成系统的性能试验[J]. 江苏大学学报:自然科版,2012,33(5):508-512. Liu Cunxiang, He Ren, Hu Chunhua. Performance experiment of integrated system with car electromagnetic and frictional brakes[J]. Journal of Jiangsu University: Natural Science Edition, 2012,33(5): 508-512. (in Chinese with English abstract)

[25] 高连兴,史岩,师帅兵. 拖拉机与汽车(下册)[M]. 北京:中国农业出版社,2000.

[26] Pilatowicz Grzegorz, Budde-Meiwes Heide, Kowal Julia, et al. Determination of the lead-acid battery's dynamic response using Butler-Volmer equation for advanced battery management systems in automotive applications[J]. Journal of Power Sources, 2016(331): 348-359.

[27] Chong Lee Wai, Wong Yee Wan, Rajkumar Rajprasad Kumar, et al. An optimal control strategy for standalone PV system with battery-supercapacitor hybrid energy storage system[J]. Journal of Power Sources, 2016(331): 553-565.

[28] Ansari Amir Babak, Esfahanian Vahid, Torabi Farschad. Discharge, rest and charge simulation of lead-acid batteries using an efficient reduced order model based on proper orthogonal decomposition[J]. Applied Energy, 2016(173): 152-167.

[29] 温银堂,贺晙华,王洪斌,等. 基于模糊自适应PID算法的改进三段式蓄电池快速充电系统[J]. 清华大学学报:自然科学版,2014,54(7):952-958. Wen Yintang, He Junhua, Wang Hongbin, et al. Improved fast battery charging system with a three-segemnt structure via fuzzy adaptive PID algorithm[J]. J Tsinghua Nuiv: Sci & Technol, 2014,54(7): 952-958. (in Chinese with English abstract)

[30] 宋永华,阳岳希,胡泽春. 电动汽车电池的现状及发展趋势[J]. 电网技术,2011,35(4):1-7. Song Yonghua, Yang Yuexi, Hu Zechun. Present status and development trend of batteries for electric vehicles[J]. Power System Technology, 2011,35(4): 1-7. (in Chinese with English abstract)

[31] 高辉松,朱思洪. 电动拖拉机传动系设计理论与方法研究[J]. 南京农业大学学报,2009,32(1):140-145. Gao Huisong, Zhu Sihong. Study on design theory and method for driving line of electric tractor[J]. Journal of Nanjing Agricultural University, 2009,32(1): 140-145. (in Chinese with English abstract)

[32] 仇成群,刘成林,沈法华,等. 基于Matlab和模糊PID的汽车巡航控制系统设计[J]. 农业工程学报,2012,28(6):197-202. Qiu Chengqun, Liu Chenglin, Shen Fahua, et al. Design of automobile cruise control system based on Matlab and fuzzy PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012,28(6): 197-202. (in Chinese with English abstract)

[33] 马从国,赵德安,王建国,等. 基于无线传感器网络的水产养殖池塘溶解氧智能监控系统[J]. 农业工程学报, 2015,31(7):193-200. Ma Congguo, Zhao Dean, Wang Jianguo, et al. Intelligent monitoring system for aquaculture dissolved oxygen in pond based on wireless sensor network[J]. T Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(7): 193-200. (in Chinese with English abstract)

[34] 王侨,曹卫彬,张振国,等. 穴盘苗自动取苗机构的自适应模糊PID定位控制[J]. 农业工程学报,2013,29(12):32-39. Wang Qiao, Cao Weibin, Zhang Zhenguo, et al. Location control of automatic pick-up plug seedlings mechanism based on adaptive fuzzy-PID[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013,29(12): 32-39. (in Chinese with English abstract)

[35] 刘浩蓬,龙长江,万鹏,等. 植保四轴飞行器的模糊PID控制[J]. 农业工程学报,2015,31(1):71-77. Liu Haopeng, Long Changjiang, Wan Peng, et al. Fuzzy self-adjusting proportion integration differentiation for eppo quadrocopter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(1): 71-77. (in Chinese with English abstract)

李翊宁,周 伟,宋树杰,瞿济伟,周福阳,郭康权.温室作业用柔性底盘试验样机的设计[J]. 农业工程学报,2017,33(19):41-50. doi:10.11975/j.issn.1002-6819.2017.19.006 http://www.tcsae.org

Li Yining, Zhou Wei, Song Shujie, Qu Jiwei, Zhou Fuyang, Guo Kangquan.Design of experimental prototype of flexible chassis used in greenhouse[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 41-50. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.19.006 http://www.tcsae.org

Design of experimental prototype of flexible chassis used in greenhouse

Li Yining1, Zhou Wei1, Song Shujie2, Qu Jiwei1, Zhou Fuyang1, Guo Kangquan1,3※

(1.712100,;2.712100,;3.712100,)

A novel general power-output chassis system for agricultural vehicles been used in facility agriculture was proposed in this study, and named as Flexible Chassis. An initial prototype had been developed previously for basic theoretical research of four-wheel independent drive and four-wheel independent steering which was based on a simplified model. To study the kinematic and dynamic characteristics of the Flexible Chassis under practical operating conditions, the second prototype named as the experimental prototype has been developed. The mechanical structure of the flexible chassis consisted of the chassis frame, power battery pack, and single-wheel running system. The four single-wheel running systems were symmetrically distributed on both sides of the chassis frame, which was the only source of driving force for maintaining and transforming the driving attitude of the flexible chassis. The power battery pack included four maintenance-free lead-acid batteries, and was placed in the chassis frame with a cross distribution. This allocation was helpful to reduce the whole machine size and prevented interference with the four single-wheel running systems. The single-wheel running system was the core part of the Flexible Chassis. It was made up of offset-axle knuckle mechanic, wheel hub motor, and electromagnetic locking device. Through the interaction between the four single-wheel running systems, the chassis frame, and the ground, the Flexible Chassis can achieve lengthways, horizontal, and slant linear movement, two-wheel or four-wheel steering movement, and revolving movement. The rated traction of the flexible chassis was 2 400 N, and the rated traction power was 8 kW. Therefore, it can work for more than one hour when equipped with a single furrow reversible plough. The technical parameters of the flexible chassis were that the total weight was 750 kg; and the length, width and height were 1 715, 1 475, and 1 135 mm, respectively. The tread was 1 320 mm, the wheel base was 1 200 mm, and the minimum ground clearance was 235 mm. The speed of plowing operation was 5 km/h and the maximum speed was 28 km/h. The control system of the Flexible Chassis was formed by one chassis central control subsystem (CCCS) which was composed of control handle (CH), core data processing module (CDPM), and posture monitoring module (PMM). The four single-wheel running control subsystems (SRCS) were composed of control module (CM), actuator module (AM), and state monitoring module (SMM). All the subsystems communicated through the CANBUS. When the Flexible Chassis started, the CDPM calculated the current state parameters of the Flexible Chassis through accepting and analyzing the sensors data from PMM and SMMs. When the control signal of CH was accepted, the expected state parameters of every single-wheel running system were calculated and sent to SRCSs by CDPM. The CMs, through the analysis of the expected state parameters, calculated and outputted the corresponding control signals to the AMs. Every output torque of wheel hub motors and locking torque of electromagnetic locks were adjusted in real time by AMs for realizing the expected state parameters of every single-wheel running systems, thus accomplishing the expected driving attitude of the Flexible Chassis. The adaptive fuzzy PID control theory was used to SRCSs. The steering response angle (SRA) and steering response time (SRT) of single-wheel running systems were measured. Compared to the theoretical prototype, the experimental prototype was significantly improved in terms of machine power, mechanical structure, control system and other aspects. The mean value of SRA was between 89.84° and 90.11°. The maximum value was 90.880°, and the minimum value was 89.208°. The mean value of SRT was between 4.24 and 4.28 s. The maximum value was 4.495 s, and the minimum value was 4.054 s. The results indicated that the control was relatively stable and there was no major fluctuation. The acceleration pulse of the Flexible Chassis’ barycenter was measured in vertical, horizontal, oblique linear, and rotational motion experiment. All values of acceleration pulse were less than 0.007. The results showed that the Flexible Chassis could operate stably in basic running attitude.

agricultural machinery; design; control; flexible chassis, facility agriculture; four-wheel independent dive; four-wheel independent steering; offset shaft

10.11975/j.issn.1002-6819.2017.19.006

S229+.1;U467.5+24

A

1002-6819(2017)-19-0041-10

2017-03-30

2017-06-17

国家自然科学基金项目(51375401)

李翊宁,陕西杨凌人,博士生,主要从事智能化农业装备与技术的研究。杨凌 西北农林科技大学机械与电子工程学院,712100。 Email:liyining_work@163.com。

※通信作者:郭康权,陕西西安人,教授,博士生导师,主要从事农业技术装备的研究。杨凌 西北农林科技大学机械与电子工程学院,712100。Email:jdgkq@nusuaf.edu.cn。