水田平地机刚柔耦合多体动力学建模及验证

赵祚喜,涂 海,冯 荣,宋俊文

水田平地机刚柔耦合多体动力学建模及验证

赵祚喜1,2,涂 海1,冯 荣1,宋俊文1

(1. 华南农业大学南方农业机械与装备关键技术教育部重点实验室,广州 510642;2. 南方稻田作物多熟制现代化生产协同创新中心,长沙 410128)

针对将水田平地机视为纯刚体多体结构不能反映其实际动力学特性,且机械系统动力学计算机仿真结果难以有效验证手段。该文提出刚柔耦合的平地机多体动力学模型及一种基于高速相机的模型运动学参数验证方法。其特点是结构与力学分析来对物理对体系统进行动力学建模,再通过计算机软件实现仿真,及非接触式的刚体质心与其姿态角的动态确定方法。从水田平地机机械结构、工作原理与实践结果出发,将平地机作业时变形较大杆件平行连杆作为柔性体,建立其多体机械系统的刚柔部件与运动副约束,即确定其动力学模型,以调平系统动力学部分为例借助多体动力学建模软件MapleSim对模型进行仿真,得到典型动态激励作用下的平地铲质心位置点的三维坐标与平地铲的姿态角;然后在实际激励信号作用下利用高速相机及其图像分析软件TEMA测得平地铲表面不在同一直线上的3个目标点的三维坐标,基于这些点的坐标求解平地铲质心位置与姿态角度作为测量结果,与仿真结果对比实现模型验证。验证结果表明:平地铲仿真结果与实际测量结果运动规律基本一致,平地铲质心位置误差最大误差约为10cm。验证平地机建模方法可行性,该文提出的结构与理论分析建模-计算机仿真-基于图像分析的运动参数测量实现模型验证的机械系统设计方法对农机作业机械动力学建模与验证具有普遍适用性。

农业机械;机械化;模型;水田平地机;多体动力学;建模;刚柔耦合;高速相机

0 引 言

水资源短缺是21世纪全球面临的重大问题之一,农业用水面临的形势严峻[1-2]。水田平整有利于提高灌溉效率,可以节约农田灌溉用水10%以上[3]。水田平整有利于水稻后期管理,有效提高肥料利用率、抑制杂草生长,对水稻高产稳产具有重要意义[4]。

激光控制平地是目前有效的土地平整手段。国外平地机用于旱地,平地铲只有工作高度控制[5]。与旱地比较,水田平地机需要设置水平调平控制系统[6-7]。以华南农业大学研制的系列水田激光平地机最具代表性,已列入“国家支持推广的农业机械产品目录”,在全国多地进行了推广应用。推广实践表明仍存在高速工作不稳定问题,当平地机速度较快时平地精度及整机平顺性变差[8-9]。从水田平地机基本结构出发,研究其动力学模型,可对控制算法、机械结构的设计提供理论基础。

水田平地机的工作部分是一个具有可变形连接梁的柔性多体系统,如果不考虑柔性体的影响,将会造成很大的误差[10]。目前农业作业机械装备动力学建模方面的研究不多且模型过于简单,例如陈君梅根据水田平地机的物理系统结构搭建了简化的平地铲调平系统模型,但简化后的机构无法真实地反应原机构的动力学特性,同时没有对模型的正确性进行试验验证[11]。文献[12-13]提出的水田平地机动力学模型是将机械系统视为多刚体系统,依靠理论分析建立微分-代数方程组并对方程组求解。这种不借助计算机动力学分析软件实现的方法一般对动力学理论要求高效率低,不适合大型复杂的多体系统使用。

计算机辅助动力学分析软件可以方便实现模型输入、动力学数学模型(微分-代数方程)的构建与模型解算、解算结果展示[14-15]等模型仿真功能,在应用软件之前需要建立系统模型。本文以水田平地机为例探讨其动力学模型的建立方法,同时用MapleSim软件实现模型的仿真。MapleSim是一个多领域物理仿真工具,本文用来实现多体机械系统的动力学模型的仿真。提供Modelica建模元件,采用鼠标在模型库中拖动建立模型所需的元件到模型工作区实现模型输入,简单直观地完成各种系统模型的搭建、分析和仿真[16-18]。基于Maple提供的数学引擎,自动生成模型的数学方程,并对模型快速高效求解。MapleSim提供多种求解器选项,计算效率精度高,仿真速度快[19]。

计算机动力学仿真结果的验证往往需要对机械系统的刚体动态运动参数进行测量,包括点的位置(速度、加速度)及刚体姿态角(角速度、角加速度)测量。尤其是对空间运动的多刚体系统目前还没有方便有效的测试手段。视觉测量是一种非接触式测量方法,广泛应用于各个测量领域[20-21]。在刚体运动参数测量领域,基于双目立体视觉测量方法,使用2台摄像机同步拍摄运动目标,可以实现目标点的空间位置测量,并求解确定刚体在空间中的位置和姿态,这种方法测量简便,精度较高,在机器人、工业测量以及航天航空领域都得到了广泛的应用[22-23]。本文应用这种方法对水田平地机多体动力学模型仿真结果进行验证。

1 水田平地机刚柔一体的机构分析与动力学建模

本文选用华南农业大学研制的1PJ-3.0型水田激光平地机为平台,该机采用乘坐式插秧机的动力底盘,以三点悬挂方式与插秧机动力底盘相连[24]。图1是平地机整体结构图,为安装台3的质心,¢为平地铲4的质心,平地铲4与安装台3通过旋转轴承连接,安装台3通过三条平行连杆7与插秧机底盘连接,利用调平控制油缸6调节平地铲横向倾斜角度。高程油缸8控制平地铲的悬挂高度,使平地铲与水平面始终保持设定高度。

1. 车身2. 激光接收器3. 安装台4. 平地铲5. 轴承6.调平油缸7. 平行连杆8. 高程油缸

1. Body 2. Laserreceiver3. Mountingplatform 4. Land-levelingplow5. Land-levelingplow6. Levelingcontrolcylinder7. Parallelconnecting-rods8. Heightcontrolcylinder

注:0为调平油缸初始长度;1为调平油缸与平行连杆分别与安装台铰接中心之间的距离,m;2为平地铲质心到平地铲与安装台铰接中心的距离,m;3为平地铲质心到调平油缸活塞杆与平地铲铰接中心的距离,m;4为平地铲与平行连杆分别与安装台铰接中心之间的距离,m;¢为平地铲的质心,下同。

Note:0islevelingcontrolcylinderinitiallength, m;1isrevolutebetweenlevelingcontrolcylinderparallelandmountingplatformdistance, m;2island- levelingplowcentroidtorevolutebetweenland-levelingplowandmountingplatformdistance, m;3island-levelingplowcentroidtorevolutebetweenland-levelingplowandLevelingcontrolcylinderpistonroddistance, m;4isrevolutebetweenland-levelingplowparallelandmountingplatformdistance, m;¢island- levelingplowcentroid. The same below.

图1 水田平地机结构示意图

Fig.1 Architecture of laser-controlled paddy leveler

为建模简单起见,对水田平地机作如下假定:1)平地机处于稳定工作状态,拖拉机机身是固定不动的;2)不考虑铲的高程运动,仅考虑铲的调平运动。平地铲与拖拉机悬挂式连接,实践证明3条平行连杆不能视为刚体,为此建模时将这3条平行连杆视为1个悬臂柔性梁,一端与车身固定,另一端与安装台(图1中3)固定,平地铲和安装台则视为刚体。因此平地机是一个刚柔耦合的多体系统,刚体包括平地铲与安装台,柔体悬臂梁,系统约束包括3个旋转副,分别实现平地铲与安装台、调平液压杆与平地铲、调平液压缸与安装台连接。不考虑悬臂梁的变形,则机械系统自由度为1,即调平油缸伸缩实现平地铲倾角控制。实践表明,平地铲是一种复杂的空间运动,悬臂梁的各种扭曲、弯曲变形不能忽略,否则不能反映实际的平地铲动态运动情况。柔性体动力学建模比刚体困难得多,通常需要计算机辅助才能实现仿真,一般使用2种方式减少所需的坐标系数量实现建模,即Rayleigh-Ritz方法和有限元法[25-26]。由此通过水田平地机的结构、工作原理以及实践总结确定了平地机调平部分的多体系统动力学模型。

2 平地机多体系统动力学模型的MapleSim仿真

以MapleSim为例介绍计算机辅助动力学仿真软件工作过程。MapleSim元件库采用Modelica物理建模语言描述(不需要绘制机械CAD图纸),模型中每个元件都包含一组描述其行为的方程,两个或多个元件之间连接产生附加方程,仿真过程相当于收集所有方程到一个大系统(微分-代数方程组),并对其进行数值求解。最后生成结果并通过图形显示感兴趣的变量仿真结果,对多体系统模型还可实现3D可视化直观显示,图2是MapleSim的仿真过程[27]。

图2 MapleSim仿真流程图

2.1 建立多体系统建模元件

如前所述,根据水田平地机的机械结构、工作原理,水田平地机为刚柔一体的多体系统,建模所需物理元件包括刚体元件(rigidbody)、刚体坐标系元件(rigidbodyframe)、柔性梁(flexiblebeam)及旋转副等,如图3所示。

MapleSim使用上述刚体(rigidbody)与刚体坐标系元件(rigidbodyframe)2个元件来描述实际的刚体,可以简单认为刚体元件表示刚体的质心,具有位置、姿态角度质量、转动惯量属性,假设地面是惯性参考系,刚体的运动相对于地面参考系被跟踪[13-14]。后者(刚体坐标系)用来表示刚体的几何尺寸,表示刚体上的兴趣点(例如刚体表面上易于测量的标志点)相对于质心(用刚体元件表示)的三维相对位置,具有位置(或称位置偏移)与姿态角度属性。实际的刚体3D形状可以通过一个刚体元件(质心)和数量不等的刚体坐标系元件来表示[28]。本文建模时平地铲、安装台需要用到这些元件。

图3 多体系统建模元件

图3中的柔性梁(flexiblebeam)元件f是一个具有轴向、横向和扭转变形的柔性梁。每个柔性梁具有2个相关联的坐标系,开始端的主参考系以及位于梁末端的参考系,相对于主参考系测量梁变形[29-30]。本文平行连杆视为悬臂柔性梁,建模时需要使用该元件。

2.2 平地机模型建立

根据1节中水田平地机结构和工作原理搭建调平系统模型如图4所示,机身选用图3中的固定架表示,柔性梁作为平行连杆,刚体元件作为杆件质心,刚体坐标系作为杆件形状,旋转副作为杆件连接铰链,平移副作为调平油缸位移,传感器用来测量仿真后结果。为方便起见,调平油缸用受控位移元件(图3中“平移位置”)代替油缸杆实际位移。全局坐标系(定义见3.1节)设在试验台架上,各体的初始位置设置时均要相对于全局坐标系进行,保证得到的仿真结果是相对于该全局坐标系。

图4 平地机调平系统多体动力学MapleSim模型

2.3 动力学模型参数的设置

MapleSim模型元件参数主要包括尺寸(位置)、刚体质量与转动惯量参数,其中质量、转动惯量等参数实际测量不方便,本文通过对平地机关键结构尺寸的测量,在CATIA软件绘制三维模型,导入到动力学仿真软件Adams中,根据实际零件赋予材料属性(平地铲和安装平台结构材料属性选用45号钢,密度是7860kg/m3),借助Adams软件间接测量出安装台转动惯量矩阵1,平地铲转动惯量矩阵2,矩阵1和2都是三阶对角矩阵,主对角线元素分别为7.15、7.15、0.065及107.2、96.3、0.75,单位都为kg×m2,安装台和平地铲质量1、2的值。其他物理参数,可直接通过测量平地机样机获得。表1为水田平地机模型参数。

表1 水田平地机模型参数

注:1为安装台质量,kg;2为平地铲质量kg;为平行连杆弹性模量,Pa;为平行连杆剪切弹性模量,Pa。

Note:1ismountingplatformweight,;2island-levelingplowweight,isparallelelasticmodulus, Pa;isparallelshearmodulus, Pa.

2.4 模型仿真结果

MapleSim支持模型的3D可视化显示。图5为水田平地机模型的3D回放窗口下的显示结果。和平地机结构图(图1)比较,图5从结构、原理上对平地机实现了建模。

图5 平地机3D模型显示

为了与试验结果对照,仿真结果与测试结果绘在了同一个图上,试验时比例流量阀选用频率5/8Hz和幅值3/2A控制调平油缸运动,为方便输出结果对比,仿真时选用试验测得调平油缸位移作为激励信号输入。图6为平地铲质心及水平倾角分别在MapleSim仿真与测试下的结果对比图。

图6 平地铲质心位移与倾角仿真与测试结果对比图

3 高速相机实现平地铲质心位置与姿态测量方法

PhantomM310高速相机由美国VisionResearch公司生产,3200帧/s拍摄速度下分辨率可达1280´800,相机分辨率、拍摄速率、曝光时间可调,可生成aiv、JPEG等多种视频格式并可相互转换。TEMA是瑞典ImageSystems公司生产的专业运动图像分析软件,能导入2台以上同步拍摄同场景不同相机角度的图像,使用“双瞳”算法分析目标体三维空间数据,输出跟踪点三维空间位移与时间数据。

高速相机只能测量刚体表面上点的位置,根据点的位置可以计算求解刚体质心的3D位置与刚体姿态角度。图7是高速相机拍摄平地机试验过程现场及TEMA软件分析图像示意图,其中平地铲安装在图8a所示的测试台上。

3.1 全局坐标系和局部坐标系定义

为测试方便设计了专门的平地机动力学测试台,用台架替换车身(固定不动),如图8a所示。在台架建立全局坐标系,并作为高速相机测量系统的定位坐标系。

坐标系定义如图8b所示,共表示了2个坐标系,即全局坐标系和平地铲的体坐标系。其中点为全局坐标系原点,是按照测试台结构确定的右手直角坐标系。局部坐标系原点¢位于平地铲质心,也是按照铲的结构确定的右手坐标系。全局坐标系始终保持静止,局部坐标系随平地铲运动。

3.2 标记点在全局坐标系和局部坐标系下位置测量

基于高速相机的平地铲姿态测量试验中,为方便TEMA软件对拍摄平地铲运动图像分析,需要在平地铲上贴置明显标记点。两台高速相机拍摄标记点处于拍摄窗口中部合适位置,两台高速相机的拍摄频率一致,本试验采用1000帧/s。

图7 高速相机拍摄平地机试验过程现场及TEMA软件分析图像示意图

a. 测试台

a. Test bed

b. 测试系统坐标系定义

3.3 平地铲质心位置与铲姿态角的试验测量与结果分析

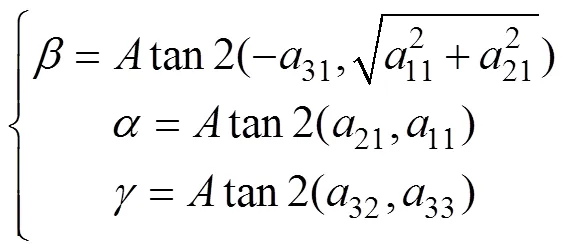

通过TEMA软件对视频进行处理,得到标记点在全局坐标系下3D坐标值。通过标记点在局部坐标系下已知的3D坐标,根据点在不同坐标系下坐标转换关系,求解得到刚体质心位置和旋转矩阵,最后根据旋转矩阵反求铲的姿态角(欧拉角)[25-26]。

设刚体(平地铲)上第个标记点在全局坐标系及局部坐标系下的坐标分别为(X,Y,Z)与(,,),为局部坐标系至全局坐标系的旋转矩阵(a为其中9个元素,,=1,2,3),待求的刚体质心点的全局坐标为(0,0,0),刚体姿态角为(,,)。则有

其中矩阵满足如下关系式:

在平地铲表面上选择不在同一直线上的3个标记点贴上标志(图8a)中仅标出了、两点),根据前述高速相机定位方法确定各标记点的全局坐标,标记点的局部坐标则通过测量或CATIA软件方法得到。图8b中的、标记点局部坐标为(-0.52002, 0.053934, 0.047573)、(0.95639, 0.071934, 0.042035),于是根据公式1-3,计算得到任意时刻的平地机平地铲质心(0,0,0)和平地铲水平倾角。将上述算法基于Matlab编程可以方便地实现不同时间点的质心位置和姿态角计算,从而得到上图6所示的平地铲质心位移和平地铲倾角的测试结果曲线。测试时调平油缸的位移量与动作频率与仿真时的设置尽量保持一致。图6a和b分别为平地铲质心点(0,0,0)位移、平地铲水平倾角的Maplesim仿真和高速相机测量结果对比图。可见二者基本一致,表明本文提出的建模、仿真与验证方法是可行的。

通过对仿真结果与试验结果对比,图6b中平地铲水平倾角仿真结果基本反映实际平地铲水平倾角变化,从图6a中发现平地铲质心位置变化存在一定的误差,最大误差达到10cm。综合分析这应该是模型与实际不一致引起的:用一个柔性梁代替实际的3平行连杆时柔性梁的参数(截面形状、二阶惯量等)试用经验方法来简单拟合的;而且物理系统3个旋转铰链不太理想,尤其是调平油缸两端的2个铰链存在较大的间隙;依赖CATIA等CAD软件测量多体系统刚柔体的质量、转动惯量当绘图不太准确时也会导致这些参数失准;实际调平油缸产生的位移与仿真不太一致等。

4 结 论

1)利用MapleSim软件建立平地机调平系统的多体动力学模型,仿真得到平地铲质心的连续三维坐标及平地铲的水平倾角,与双台高速相机跟踪平地铲上兴趣点的试验结果进行比较,质心在轴方向的位移曲线比较接近,最大偏差约为4cm,轴和轴方向的位移曲线波动较大,最大偏差约为10cm,水平倾角曲线比较相近,最大偏差约为3.5°,考虑到利用MapleSim软件对平地机模型进行了简化,仿真与测试结果会有一点偏差,但这不影响该方法对模型仿真验证的可行性。

2)仿真验证结果表明:采用双台高速相机跟踪平地铲上不在同一直线的3个以上的兴趣点,依据这些兴趣点通过坐标转换可以到平地铲的质心位移与姿态角,从而为刚体的定位提供了一种有效的方法。

水田平地机刚柔耦合多体动力学模型仿真结果与实际测试结果之间验证还有一定差距,一方面是模型还不够精准不能反映当前样机实际情况,这将是下一步要完成的工作,另一方面这不影响本文提出的建模-仿真-验证方法的有效性。本方法中计算机辅助软件完成多体动力学模型输入与模型仿真作用,除了MapleSim外,其他类似软件如COMSOL、RecurDyn、Adams及MatlabSimulink下的SimScape等也应该能完成同样的功能。

本文提出的动力学建模、仿真和高速相机图像分析实现模型验证方法对其他机电液一体的农机作业机械动力学研究提供参考。

[1] JanssenM, LennartzB. Waterthroughpaddybunds: Methods, experimentaldataandsimulationstudies[J]. JournalofHydrology, 2009, 369(1/2): 142-153.

[2] 胡炼,罗锡文,林潮兴,等. 1PJ-4.0型水田激光平地机设计与试验[J]. 农业机械学报,2014,45(4):146-151. HuLian, LuoXiwen, LinChaoxing, etal. Developmentof1PJ-4. 0laserlevelerinstalledonawheeledtractorforpaddyfield[J]. TransactionsofChineseSocietyforAgriculturalMachinery, 2014, 45(4): 146-151. (in Chinese with English abstract)

[3] 杨伟伟. 水田激光平地机控制系统优化设计[D]. 广州:华南农业大学,2016. YangWeiwei. OptimalDesignfortheControlSystemforPaddyFieldLaserLeveler[D]. Guangzhou: SouthChinaAgriculturalUniversity, 2016. (in Chinese with English abstract)

[4] 施垒. 水田平地机动力学建模与验证[D]. 广州:华南农业大学,2016.ShiLei. TheResearchofDynamicsModelingandVerificationforPaddyFieldLeveler[D]. Guangzhou: SouthChinaAgriculturalUniversity, 2016. (in Chinese with English abstract)

[5] 张季高. 激光在农业机械上的应用[J]. 粮油加工与食品机械,1977(9):34-36.ZhangJigao. Applicationoflaserinagriculturalmachinery[J]. GrainandOilProcessingandFoodMachinery, 1977(9): 34-36. (in Chinese with English abstract)

[6] 林潮兴,胡炼,杨伟伟,等. 1PJ-3.0型水田激光平地机高程系统动态特性试验研究[J]. 沈阳农业大学学报,2015,46(1):114-118.LinChaoxing, HuLian, YangWeiwei. Dynamiccharacteristicsofthelaserlevelingcontrolsystemforpaddyfield[J]. JournalofShenyangAgriculturalUniversity, 2015, 46(1): 114-118. (in Chinese with English abstract)

[7] 赵祚喜,罗锡文,李庆,等. 基于MEMS惯性传感器融合的水田激光平地机水平控制系统[J]. 农业工程学报,2008,24(6):119-124. ZhaoZuoxi, LuoXiwen, LiQing, etal. Levelingcontrolsystemoflaser-controlledlandlevelerforpaddyfieldbasedonMEMSinertialsensorfusion[J]. TransactionsoftheChineseSocietyofAgriculturalEngineering (TransactionsoftheCSAE), 2008, 24(6): 119-124. (in Chinese with English abstract)

[8] 艾建军,杨英芸,高韶坤. 我国农田激光平地机的研究进展及发展趋势[J]. 东北农业大学学报,2013,44(11):155-160. AiJianjun, YangYingyun, GaoShaokun. ResearchstatusanddevelopmenttrendoffarmlandlaserlandlevelingmachineinChina[J]. JournalofNortheastAgriculturalUniversity, 2013, 44(11): 155-160. (in Chinese with English abstract)

[9] 罗锡文,廖娟,胡炼,等. 提高农业机械化水平促进农业可持续发展[J]. 农业工程学报,2016,32(1):1-11. LuoXiwen, LiaoJuan, Hulian, etal. Improvingagriculturalmechanizationleveltopromoteagriculturalsustainabledevelopment[J]. TransactionsoftheChineseSocietyofAgriculturalEngineering (TransactionsoftheCSAE), 2016, 32(1):1-11. (in Chinese with English abstract)

[10] 陈思佳. 刚—柔耦合问题与空间多杆柔性机械臂的动力学建模理论研究[D]. 南京:南京理工大学,2012. ChenSijia. ResearchesontheRigid-flexibleCouplingProblemandtheDynamicModelingTheoryofMulti-linkSpatialFlexibleManipulatorRrms[D]. Nanjing:NanjingUniversityofScience & Technology, 2012(in Chinese with English abstract)

[11] 陈君梅. 水田激光平地机实用技术[J]. 现代农业装备,2013(6):43-46. ChenJunmei. PracticalTechnologyofpaddyfield[J]. ModernAgricultureEquipment, 2013(6): 43-46. (in Chinese with English abstract)

[12] 陈君梅,赵祚喜,陈嘉琪. 水田激光平地机非线性水平控制系统[J]. 农业机械学报,2014,45(7):79-84. ChenJunmei, ZhaoZuoxi, ChenJiaqi. Designofnonlinearlevelingcontrolsystemforpaddylandleveler[J]. TransactionsoftheChineseSocietyforAgriculturalMachinery, 2014, 45(7):79-84. (inChinesewithEnglishabstract).

[13] 陈嘉琪,赵祚喜,施垒,等. 水田激光平地机调平系统动力学建模[J]. 农业工程学报,2015,31(7):18-23. ChenJiaqi, ZhaoZuoxi, ShiLei, etal. Dynamicmodelingoflevelingsystemofpaddyfieldlaserleveler[J]. TransactionsoftheChineseSocietyofAgriculturalEngineering (TransactionsoftheCSAE), 2015, 31(7): 18-23. (in Chinese with English abstract)

[14] EdwardJHaug. Computer-aidedkinematicsanddynamicsofmechanicalsystems, volume1: Basicmethods[M]. AllynandBacon, NeedhamHeights, Massachusetts, 1989.

[15] MikeBlundell, DamianHarty. TheMultibodySystemsApproachtoVehicleDynamics, SecondEdition[M]. UK: Butterworth-Heinemann, Oxford, , 2015

[16] 刘泽兴. 基于MapleSim的离心机仿真试验研究[D]. 哈尔滨:哈尔滨工业大学,2014. LiuZexing. TheResearchofCentrifugeSimulationTestBasedonMapleSim[D]. Harbin: HarbinEngineeringUniversity, 2014. (in Chinese with English abstract)

[17] 王记,赵修平. 基于MapleSim的六自由度平台仿真[J]. 海军航空工程学院学报,2013,28(6):604-608. WangJi, ZhaoXiuping. Simulationof6-DOFplatformbasedonmapleSim[J], JournalofNavalAeronauticalandAstronautical, 2013, 28(6): 604-608. (in Chinese with English abstract)

[18] 陆正刚,徐俊林. MapleSim系统建模与仿真[M]. 北京:中国铁道出版社,2012.

[19] HřebíčekJ, ŘezáčM. Modellingwithmapleandmaplesim[C]//Proceedingsofthe22ndEuropeanConferenceon ModellingandSimulationECMS2008.

[20] 何欣荣. 基于双目视觉的运动参数测量研究[D]. 西安:西安建筑科技大学,2013. HeXinrong. ResearchonMotionParametersMeasurementbasedonVideoImage[D]. Xi’an: Xi’anUniversityofArchitectureandTechnology, 2013. (in Chinese with English abstract)

[21] 张师平,闫丹,杨金光,等. 高速相机在弹簧振子实验中的应用[J]. 物理与工程, 2014,(增刊1): 131-133. ZhangShiping, YanDan, YangJinguang, etal. Applicationofhigh-speedcamerainspringoscillatorexperiment[J]. PhysicsandEngineering2014, (Supp.1): 131-133. (in Chinese with English abstract)

[22] 杜小平,曾德贤. 基于目标特征的航天器相对状态测量方法误差分析[J]. 装备指挥技术学院学报,2006,17(5):69-73. DuXiaoping, ZengDexian. Erroranalysisofthemethodforthespacecraftrelativestatemeasurebasedontargetfeature[J]. JournaloftheAcademyofEquipmentCommand & Technology, 2006, 17(5): 69-73. (in Chinese with English abstract)

[23] 赵竹新. 基于线阵光学图像的运动参数测量技术及其应用研究[D]. 长沙:国防科学技术大学, 2012. ZhaoZhuxin. ResearchonTechnologyforMotionParametersMeasurementUsingLinearArrayOpticalImageandItsApplications[D]. Changsha: NationalUniversityofDefenseTechnology, 2012. (in Chinese with English abstract)

[24] 冯贤超. 水田激光平地机负载监控系统的研究[D]. 广州:华南农业大学, 2011.FengXianchao. StudyonLoadMonitoringSystemofPaddyFieldGrader[D]. Guangzhou: SouthChinaAgriculturalUniversity, 2011. (in Chinese with English abstract)

[25] ArunKBanerjee. FlexibleMultibodyDynamics, EfficientFormulationsandApplications[M]. UK: JohnWeily & Sons, WestSussex, 2016.

[26] AhmedAShabana. DynamicsofMultibodySyetems, Fourth Edition[M]. CambridgeUniversityPress, 2013.

[27] Maplesoft. MapleSimUser’sGuide[Z]. 2012, 60-66.

[28] 孙泽敏. 基于ADAMS的某车悬架系统运动学仿真及优化[D]. 长春:长春工业大学, 2014. SunZemin. KinematicsSimulationandOptimizationofaVehicleSuspensionSystemBasedonADAMS[D]. Changchun:ChangchunIndustrialCollege, 2014. (in Chinese with English abstract)

[29] 蔡自兴. 机器人学[M]. 北京: 清华大学出版社, 2000.

[30] 贾书惠. 刚体动力学[M]. 北京:高等教育出版社,1987.

赵祚喜,涂 海,冯 荣,宋俊文. 水田平地机刚柔耦合多体动力学建模及验证[J]. 农业工程学报,2017,33(19):27-33. doi:10.11975/j.issn.1002-6819.2017.19.004 http://www.tcsae.org

ZhaoZuoxi, TuHai, FengRong, SongJunwen. Dynamic modeling and verification of paddy leveler based on rigid flexible coupling multibody systems[J].TransactionsoftheChineseSocietyofAgriculturalEngineering (TransactionsoftheCSAE), 2017, 33(19): 27-33. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.19.004 http://www.tcsae.org

Dynamic modeling and verification of paddy leveler based on rigid flexible coupling multibody systems

Zhao Zuoxi1,2, Tu Hai1, Feng Rong1, Song Junwen1

(1. Key Laboratory of Key Technology on Agricultural Machine and Equipment, Ministry of Education,South China Agricultural University, Guangzhou 510642, China; 2. Collaborative Innovation Center for South China Modern Rice Field Multiple Cropping Production, Changsha 410128, China)

Proper dynamic modeling is essential for the design and control of paddy field levelers which maintains a level plow while working regardless field unevenness. The simplified rigid multibody method of dynamic modeling, of which modeling and simulation can be handled by hand generally, does not work well in that they do not produce satisfactory results, and there is not easily available method for verifying the simulation results. This paper proposes a flexible multibody approach for the paddy field modeling and simulation, and a method for model verification based on high speed camera measurement. For the former method, it is simplified to decide which bodies to be classified to be rigid or flexible and the related constraint types by studying the structure and theory of the multibody system, while leaving the tedious tasks of building differential-algebra equations and equation solving to the computer-based simulation tools; and the latter method features a non-contact, stereo image way to find the 3D (three-dimensional) position of center of mass and attitude angles of a rigid body through positioning multiple surface points. 1) Modeling. By analyzing the structure and summing up the past experiences, considering that the 3 parallel rods hanging the installation block and plow showed significant flexibility in many directions, a flexible multibody system with 2 rigid bodies (plow and installation block) and 1 flexible body (representing the 3 rods with a flexible beam) and 3 revolute joints in between was built. It was assumed that the tractor body was stationary, which helped to simplify the subsequent simulation and verification by reducing the flexible beam to be a cantilever beam. 2) Simulation. The MapleSim was used to perform the simulation. By introducing the main multibody library models, i.e. flexible beam, rigid body and rigid body frame, and following general modeling procedures, the leveler model was expressed into MapleSim environment. The model parameters were determined by measurement (for dimensions) and computer software like CATIA (computer aided three-dimensional interactive application) and ADAMS (automatic dynamic analysis of mechanical systems) (for mass values and inertial momentums). Among simulation results, curves for the position of the leveler’s center of mass and inclination angle were produced. 3) Verification. Formulae finding the position of mass center and attitude angles of the plow by multiple surface points’ 3D positions (at least 3 points that do not fall on the same straight line) were proposed, and the surface points’ 3D positions were determined by the stereo imaging system composed of 2 high-speed cameras and the professional image analysis software TEMA. Laboratory tests on specially designed fixtures were conducted, which produced the plow’s 3D position of mass center and its inclination angle as measured results to be used against the simulated results for model verification. The verification showed that the 2 kinds of results generally coincided with each other well, indicating that the modeling, simulation and verification method proposed is feasible and practical, though a closer check showed the inclination curves agreed quite well, but the position curves of mass center revealed a maximum deviation of 10 cm at times. Some causes for the difference were proposed. The method proposed in this paper, which includes modeling by structure analysis, simulation using software, and verification by measuring 3D position of center of mass and attitude angles of a rigid body using high-speed cameras, is feasible and applicable to similar mechanical virtual prototyping applications featuring modeling, simulation and verification.

agriculturalmachinery; mechanization; models; paddyfieldleveler; multibodydynamics; modeling;rigidandflexiblecoupling; high-speed camera

10.11975/j.issn.1002-6819.2017.19.004

S222.51

A

1002-6819(2017)-19-0027-07

2017-06-28

2017-09-08

国家重点研发计划子课题:“农机作业土壤异物探测与工作部件安全检测技术”(2016YFD0700101-02);国家重点研发计划项目:“水田作业机械自主作业系统”(2017YFD0700404).

赵祚喜,湖南省慈利县人,教授,博士生导师,主要从事智能农机装备系统设计。Email:zhao_zuoxi@hotmail.com