脱硫废水烟道蒸发零排放技术简介

李 飞

(大唐环境产业集团股份有限公司 北京 100097)

脱硫废水烟道蒸发零排放技术简介

李 飞

(大唐环境产业集团股份有限公司 北京 100097)

脱硫废水水质恶劣,成分复杂,是燃煤电厂产生的重要污染物,其零排放的实现对环境保护具有重要的意义。本文对目前的脱硫废水烟道蒸发零排放技术进行了系统总结,按照蒸发热源的不同将其分为低温烟道蒸发技术和高温烟道旁路蒸发技术,分析了其特征和主要优缺点。其中低温烟道蒸发技术运行风险较大,在国内火电机组长期低负荷运行的背景下不宜推广;高温烟道旁路蒸发技术蒸发效果好,安全可靠,具有更大的推广价值,将来可从降低煤耗、电耗、缩小设备体积、简化工艺流程等方向做出进一步的完善。

脱硫废水;零排放;烟道蒸发;燃煤电厂

为了实现SO2的超低排放,国内大多数燃煤电厂采用了石灰石-石膏湿法烟气脱硫工艺,该工艺一方面具有脱硫效率高和运行成本低的优点,另一方面也产生了严重的废水排放[1]。该废水往往呈弱酸性,其悬浮物和可溶性盐含量极高(可达数万mg/L以上),重金属含量超标(如 Pb、Hg、Cr和 Cd等),尤其 Cl-浓度可高达10000-20000 mg/L,具有很大的处理难度[2]。2015年4月,国务院发布《水污染行动计划》,要求严格加强工业废水污染防治力度,脱硫废水由于成分复杂、排放危害大受到了业内的高度关注。

脱硫废水零排放技术主要可以分为蒸发结晶和烟道蒸发两类[3]。其中,蒸发结晶是指利用热能将废水蒸发为结晶盐的工艺[4],该工艺的投资成本和运行成本往往较高,如广东河源电厂的蒸发结晶系统投资费用和运行费用分别高达1.2亿和100-250元/吨;烟道蒸发是指将废水喷入锅炉尾部烟道蒸发的工艺,在水分被蒸发之后,废水中的结晶盐和固体杂质最终随烟气进入电除尘器被捕捉[5],该方法可有效利用烟气余热,具有成本低、工艺简单等优点。本文按照蒸发热源的不同将烟道蒸发零排放技术分为低温烟道蒸发技术和高温烟道旁路蒸发技术两种,分析了其特征和主要优缺点,并为其日后的发展方向提出了相应的建议。

1 低温烟道蒸发技术

低温烟道蒸发是指将脱硫废水雾化喷射于空预器和电除尘器之间的烟道内,利用低温烟气余热将水分蒸发的技术,其产生的结晶盐和固体杂质随烟气进入电除尘器被捕捉[5]。由于空预器和电除尘器之间烟气的温度一般仅有110-125℃(少数机组可能达到更高),废水的蒸发速度较慢。然而,受蒸发空间的限制,水分需要在1.5秒左右完成蒸发,因此往往需要对废水先进行浓缩减量,降低其相变的热量需求。常规的浓缩减量方法有膜法和热浓缩法等,如反渗透RO膜、常温常压蒸发器等。

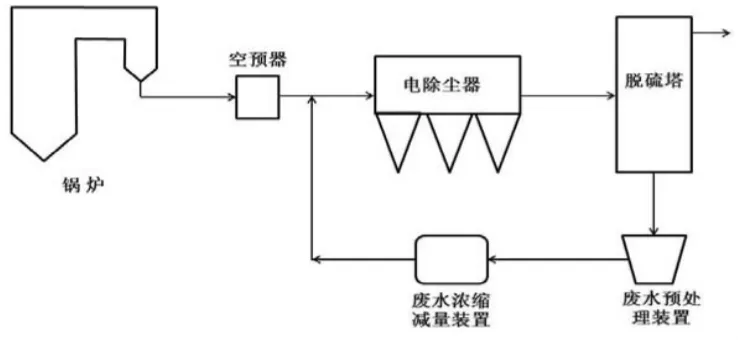

图1 低温烟道蒸发技术工艺流程示例图

典型的低温烟道蒸发技术一般可分为预处理、浓缩减量和烟道蒸发三个步骤,其工艺流程如图1所示。脱硫废水首先经过软化、沉淀等预处理系统去除硬度和沉淀物等;其次进入浓缩减量系统进行分离,产生的清水回收利用,浓水输送至烟道蒸发系统;最后,浓水经雾化喷嘴喷入空预器和电除尘器之间的烟道内完成蒸发。

该技术的优点是采用空预器后的低温烟气为废水蒸发热源,不会影响到机组煤耗。缺点主要包括以下几个方面:

1)运行风险大。空预器和电除尘器之间烟气的温度较低,当烟气携带的热能不足以在既定时间内将废水蒸发时,容易引起烟道结垢、积灰、堵塞和腐蚀等问题,严重时会影响后续电除尘器等设备的安全运行。此外,目前国内火电机组长期处于低负荷运行状态,其空预器和电除尘器之间烟气的温度往往只能达到90-110℃左右,系统存在很大的运行风险。例如某350MW机组投运了低温烟道蒸发系统,但运行效果不良,烟道结垢、积灰和堵塞现象非常严重,后不得不改用高温烟气蒸发废水。

2)需预处理和浓缩,成本高。由于烟气温度较低,该技术往往需要在蒸发之前对废水进行预处理和浓缩减量,需要设置相应的系统和设备,不仅增加了工艺流程的复杂性,更增大了投资和运行成本。

3)安装空间受限。不少机组在空预器和电除尘器之间已进行低温省煤器改造或MGGH改造,导致该废水烟道蒸发系统无足够布置空间。

2 高温烟道旁路蒸发技术

高温烟道旁路蒸发是指设置与空预器并联的烟道旁路,在空预器入口处引部分高温烟气进入旁路中安装的废水蒸发器,将脱硫废水雾化喷射于蒸发器内,利用高温烟气余热将水分蒸发,产生的结晶盐和固体杂质随旁路烟气回到空预器之后的主烟道,最终进入电除尘器被捕捉[3]。

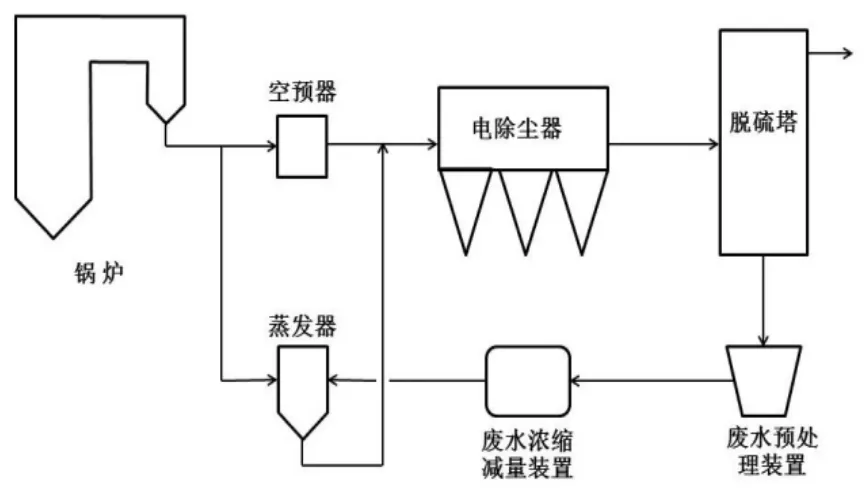

该技术以空预器之前的高温烟气为废水蒸发热源,温度高达300℃以上,可以确保废水蒸发的效果,但会在一定程度上减少空预器出口一次风和二次风的温度,降低锅炉效率,增大机组煤耗。为了缓解煤耗的增加和喷嘴结垢等问题,常规的高温烟道旁路蒸发技术往往在蒸发前设置浓缩减量系统,用于减少废水蒸发量并回收利用部分净水。常用的浓缩技术主要包括膜浓缩和热浓缩,如反渗透RO膜、多效蒸发和机械蒸汽再压缩等。其工艺流程如图2所示,废水首先经过软化、沉淀等预处理系统软化和沉淀;其次进入浓缩减量系统,分离产生的清水回收利用,浓水进入高温烟道旁路蒸发器;最后,浓缩后的废水经雾化喷嘴喷射入与空预器并联的蒸发器蒸发。

图2 高温烟道旁路蒸发技术工艺流程示例图

高温烟道旁路蒸发技术的优点主要包括:

1)蒸发效果好。以高温烟气为蒸发热源,烟气温度高达300℃以上,可确保废水蒸发效果,可靠性高。

2)煤耗增加量较低。采用浓缩工艺对废水减量,降低其蒸发的热量需求,减少高温烟气的温降,降低由高温烟气消耗引起的煤耗增加量。

该技术的缺点主要有:

1)增大煤耗。以空预器之前的高温烟气为热源,会降低锅炉炉膛进风温度,导致炉效下降,在一定程度上增大机组煤耗。以某300MW机组为例,废水处理能力为1-2t/h,煤耗约增加0.3-0.6 g/kwh。

2)需预处理和浓缩,成本高。为了降低煤耗的增加值,该工艺需要对废水进行预处理和浓缩减量,降低其相变的热量消耗,增加了系统的工艺复杂性,也增大投资和运行成本。

3)雾化喷嘴结垢。即便采用了废水预处理工艺,但由于喷嘴的孔径较小,仍容易结垢和堵塞,需定期清洗或更换。

针对以上常规蒸发技术的缺点,近年来业内发展了一种新型的高温烟道旁路蒸发技术,该技术的关键是采用了一种大孔径的旋转雾化器设备取代常规的雾化喷嘴,利用旋转雾化器高速旋转(转速约为10000-15000 r/min)的离心力使废水在旋转表面上伸展为薄膜,并以不断增长的速度向雾化盘的边缘运动,离开雾化盘边缘时,将废水转化成细小雾滴[6]。由于旋转雾化器孔径较大(可达1-2 cm),不易结垢和堵塞,可以不对废水做预处理和浓缩减量,极大地降低了成本。然而,相对于采用预处理和浓缩的常规蒸发技术,由于更多的废水进入蒸发器需要消耗更多的高温烟气热能,该技术会引起机组煤耗进一步的增大。

总结

本文总结了目前国内主要的脱硫废水烟道蒸发技术,分别对其优缺点进行了分析,总结如下:

1)低温烟道蒸发技术运行风险最大,需要依赖于废水预处理和浓缩,投资和运行成本高。在目前国内火电机组长期处于低负荷运行的背景下,该技术的安全隐患大,推广价值有限。

2)高温烟道旁路蒸发技术蒸发效果好,安全可靠,虽然会增大机组煤耗,但具有更大的推广价值,日后可从降低煤耗、电耗、缩小设备体积、简化工艺流程等方向做进一步的完善。

3)高温烟道旁路蒸发技术若采用废水预处理和浓缩流程,会增大投资和运行成本;若采用旋转雾化器,会进一步增大机组煤耗。其技术路线的选择需以机组具体的运行状况和废水水质特征为准。

[1]邓佳佳.燃煤电厂烟气脱硫吸收塔内过程优化及脱硫废水的零排放处理[D].重庆:重庆大学,2015

[2]王鑫.燃煤电厂湿法烟气脱硫废水零排放处理技术研究[D].武汉:武汉科技大学,2015

[3]杨跃伞,苑志华,张净瑞等.燃煤电厂脱硫废水零排放技术研究进展[J].水处理技术,2017,43(6):29-33

[4]刘海洋,江澄宇,谷小兵等.燃煤电厂湿法脱硫废水零排放处理技术进展[J].水污染防治,2016,4(4):33-36

[5]马双忱,于伟静,贾绍广.燃煤电厂脱硫废水处理技术研究与应用进展[J].化工进展,2016,35(1):255-262

[6]袁伟中,刘春红,童小忠等.燃煤锅炉采用烟气旁路干燥技术实现脱硫废水零排放 [J].电力科技与环保,2017,33(6):18-21

李飞(1984-),男,工程师,从事电力行业节能减排技术研发工作。