燃煤电厂失效脱硝催化剂的处理现状及前景

孟 维

(大唐环境产业集团股份有限公司环保分公司 北京 100098)

燃煤电厂失效脱硝催化剂的处理现状及前景

孟 维

(大唐环境产业集团股份有限公司环保分公司 北京 100098)

介绍了燃煤电厂失效脱硝催化剂的现状以及催化剂失效的原因,并详细介绍了失效催化剂的处理思路和处理方式,主要是再生处理和回收处理,并展望了失效催化剂的处理新思路。

失效催化剂;再生处理;回收处理

引言

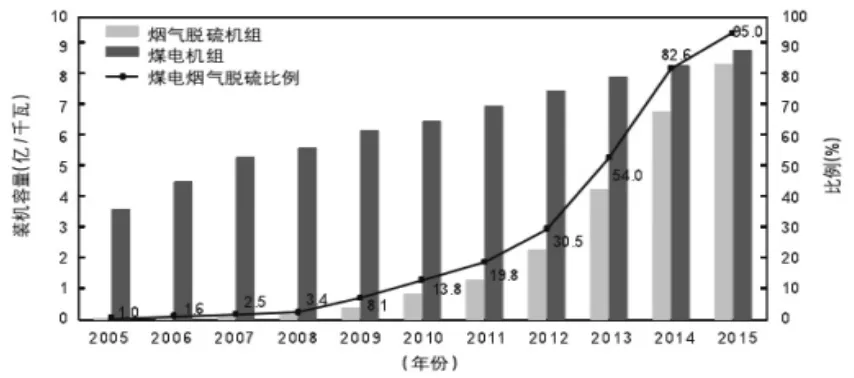

我国的燃煤量约占全世界燃煤量的50%。国家统计局数据显示,我国2015年煤炭消费量虽然下降,但煤炭仍然是我国的主体能源。中电联数据显示,2015年中国发电装机总容量15.07亿千瓦,其中煤电装机8.84亿千瓦,比重58.7%;2015年全国发电量5.60万亿千瓦时,其中煤电3.76万亿千瓦时。燃煤电厂是大气污染物排放控制的最关键要素。从2003年以后,我国经济进入快速发展的阶段,燃煤发电也在快速增长,对环境的压力越来越大,2012年,国家实施了国内外最严格火电厂的排放标准。截止到2014年底,90%以上的燃煤电厂都安装了烟气脱硫和脱硝装置[1]。2005~2015年全国火电厂烟气脱硝机组情况见图1。2015年底我国火电装机容量将接近8.9亿千瓦,SCR脱硝催化剂总用量近80万立方米,脱硝催化剂一般使用3年后将更换,目前,2012年前安装的脱硝催化剂已经进入更换期,总量在10万立方米左右,预计在2020年后废弃脱硝催化剂量稳定在20万~25万立方米/年。大量的SCR脱硝催化剂将对我国的土壤和水体环境造成巨大的压力。

图1 2005~2015年全国火电厂烟气脱硝机组情况

1 失效催化剂面临的问题

目前SCR催化剂基本都是以TiO2为基材,以V2O5为主要活性成份,以WO3、MoO3为抗氧化、抗毒化辅助成[2]。由于脱硝催化剂包含五氧化二钒、三氧化钨等重金属成分,国家环境保护部于2014年8月正式发布了《关于加强废烟气脱硝催化剂监管工作的通知》,将废烟气脱硝催化剂(钒钛系)纳入危险废物进行管理,并将其归类为《国家危险废物名录》中“HW49其他废物”[3]。因此,每年淘汰的如此大量的废弃催化剂如不进行妥善处置,势必对环境造成巨大的二次污染,同时也会造成催化剂中贵重金属资源的浪费。

2 脱硝催化剂的失效原因

催化剂失效原因[4-6]包括:磨蚀和堵塞、催化剂中毒以及温度过高引起催化剂烧结等。

2.1 磨蚀和堵塞

磨蚀主要是烟气中灰尘撞击催化剂表面造成的,这种情况造成的催化剂失效是不可逆的过程。催化剂孔内流速过高,烟气粉尘浓度高,流场问题都会加剧磨损。而堵塞主要是高浓度的烟尘或者是过低的烟气流速,导致飞灰粘附在催化剂的活性部位,引起催化剂钝化。

2.2 催化剂中毒

烟气中的有害物质(如碱金属和砷等物质)与催化剂发生反应是造成催化剂中毒的主要原因。

2.3 烧结

温度过高会使催化剂结构和性能发生变化,从而使催化剂烧结。若烟气温度长时间维持在450℃以上会使催化剂活性大大降低。

3 催化剂处理方式

脱硝催化剂是SCR技术的核心部件,使用约三年后进行更换,根据脱硝催化剂的失活原因从而对失效催化剂进行再生处理或回收。

3.1 失效催化剂的再生处理

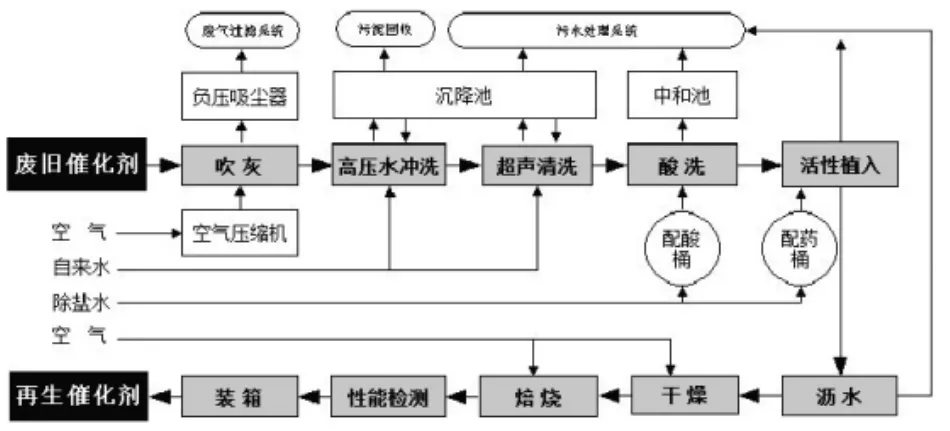

这是将失活的催化剂通过一系列物理或化学程序,恢复其部分活性,使其能够再次达到所需性能的一种方式。催化剂再生需要在现场采用专用工具进行该一系列的操作,通常的程序包括应用严格的物理方法去除沉淀粉尘,再采用化学解决方案对失活催化剂进行再生,可将失活催化剂的化学活性恢复[7]。典型的脱硝催化剂再生流程见图2。再生后催化剂的脱硝活性可以恢复新催化剂的90%;磨损强度和机械强度分别可达新催化剂的87.95%和88.90%;SO2氧化率等性能指标可以与新催化剂接近,再生后催化剂的SO2/SO3转化率小于1%,再生后催化剂的机械寿命应大于5年,化学寿命应大于1.6万小时[8]。

在实际的处理过程中,通常需要先对失效催化剂的失活原因进行取样分析,再制定具体的再生程序。因此,这些工作需要具有专利技术的国外专业公司进行操作,才能在不损伤催化剂的前提下恢复一定的活性。而再生的效果亦取决于催化剂的失活原因,物理原因例如堵塞,再生的效果要好一些,化学原因则需要看催化剂的变质是否属于不可逆转的机理,以及可恢复活性的程度。催化剂再生的成本则取决于再生程序的复杂程度,复杂的再生程序成本有时会高于替换同体积的全新催化剂,因此在采用该种方式处理实效催化剂时,需要综合考虑经济与远期运行的效果。

图2 典型的脱硝催化剂再生流程

3.2 失效催化剂的回收处理

失效催化剂的常用回收方法可分为间接回收法和直接回收法[9]。其中直接回收法又可分为分离法和不分离法,间接回收法可分为干法、湿法和干湿结合法。受到各种因素的制约,以及回收效益的影响,一般失效催化剂的回收方法多采用间接回收法。间接回收法主要分为:

(1)干法回收工艺

干法回收是用固体碱与废催化剂混合,在空气中灼烧熔融,使其中的V2O5转变为水溶性的钒酸盐。加水溶解K3VO4,分离TiO2和K3VO4,将溶液煮沸,钒酸盐水解析出V2O5。干法提钒一般燃料及碱消耗量大,回收钒成本高。同时,由于废催化剂中SiO2,Al2O3等杂质元素焙烧时,钒转化为不溶于水的含钒硅酸盐,钒氧化物从水浸出率降低,详细工艺需进一步研究。

(2)湿法回收工艺

催化剂经使用后,其中的钒主要以V2O5和VOSO4形式存在,后者所占比例有时可达40%~60%。催化剂中低价含钒盐易溶于酸而难溶于碱,而V2O5易溶于碱难溶于酸,因而可用酸液或碱液浸取,一些研究大都用酸浸取[10]。

湿法回收催化剂成分的工艺为一般可分为:沉淀法、萃取法和离子交换法等物理化学方法[9]。沉淀法主要是在一些介质中钒酸、钨酸和钼酸的溶解度不同,可以通过温度的升高,来实现钒钨钼的分离;萃取法主要通过萃取剂(如TBP、R2SO等)实现钒钨钼的可溶性盐溶液的分离;离子交换法是通过钨钼酸根在离子交换树脂吸附的差异,从而对钨钼进行分离。

废弃脱硝催化剂再生与回收技术是具有创新性和巨大的市场应用前景的技术,该项技术也成为各催化剂生产厂的研究热点。

4 脱硝催化剂处理技术的前景

在SCR法中对于脱硝催化剂的投资很大,并且未来几年催化剂的更换量很大,大量的失效催化剂需要合理处置,找到更加经济、环保并且可以实现资源循环利用的途径势在必行。目前失效催化剂的再生技术和回收技术可以有效延长催化剂的使用寿命,并减少了失效催化剂的处置费用和给环境带来的二次污染,实现资源的循环利用。但是现有催化剂的处理技术仍有很多技术难题需要解决,比如处理成本问题,有些情况下,催化剂再生的处理成本甚至超过催化剂生产的成本。

催化剂处理技术作为我国环保产业的新兴技术,技术上还面临着很大的挑战,但这对于国内很多企业也意味着重大机遇,这需要国内的专家及企业不断创新,研发适合我国的SCR脱硝催化剂处理技术和装备。

[1]中国环境保护产业协会脱硫脱硝委员会.脱硫脱硝行业2015年发展综述[J].中国环保产业,2017,1:6-21.

[2]夏怀祥.选择性催化还原法(SCR)烟气脱硝[G].燃煤电站烟气污染物排放控制工程技术丛书,2012:24-26.

[3]李金惠,杨连威.危险废物处理技术[M].北京:中国环境科学出版社,2006.

[4]强华松,刘清才.燃煤电厂SCR脱硝催化剂的失活与再生[J].材料导报,2008,(22):285-287.

[5]刘慷,张强,虞宏等.火电厂脱NOx用SCR催化剂种类及工程应用[J].电力环境保护,2009,25(4):10-12.

[6]陈其颢,朱林.SCR失效催化剂及其处置与再利用技术[J].电力科技与环保,2012,28(3):27-28.

[7]徐晓亮,黄丽娜,廖明烽.SCR脱硝催化剂循环再利用的研究进展[J].绿色科,2011,(6):6-9.

[8]王春兰,宋浩,韩东琴.SCR脱硝催化剂再生技术的发展及应用[J].技术与工程应用,2014,4:22-25.

[9]林德海,宋宝华,王中原.废弃SCR脱硝催化剂资源回收[J].山东化工,2013,42:8-10.

[10]Brett M B,Jammi M C,Dmitriy L,et al.Diazene(HN=NH)is a substrate for nitrogenase:insights into the pathway of N2 reduction[J].Biochemistry,2007,46(23):6784-6794.

孟维(1990-),硕士研究生,从事燃煤电厂烟气处理工作,具有丰富的工程设计经验。